(54) ГЕНЕРАТОР ВОДОРОДА

| название | год | авторы | номер документа |

|---|---|---|---|

| ФРИКЦИОННЫЙ ПЛАНЕТАРНЫЙ РЕДУКТОР | 1990 |

|

RU2035650C1 |

| УСТРОЙСТВО ДЛЯ ПРЕОБРАЗОВАНИЯ ЭНЕРГИИ ВОДЫ В МЕХАНИЧЕСКУЮ ЭНЕРГИЮ ВРАЩАТЕЛЬНОГО ДВИЖЕНИЯ | 2014 |

|

RU2570959C1 |

| УСТРОЙСТВО ДЛЯ ВАКУУМНОГО НАНЕСЕНИЯ ПЛЕНОК С ИСПОЛЬЗОВАНИЕМ ЭЛЕКТРОМАГНИТНОГО ИЗЛУЧЕНИЯ | 2011 |

|

RU2467093C1 |

| Установка для испытания пар трения | 1983 |

|

SU1114840A1 |

| Торцовое уплотнение вращающегося вала | 1980 |

|

SU887853A1 |

| УСТАНОВКА ДЛЯ РАЗЛОЖЕНИЯ ВОДЫ ЭЛЕКТРОЛИЗОМ | 2003 |

|

RU2224051C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ ВОДОРОДА И КИСЛОРОДА | 2006 |

|

RU2309198C1 |

| ЦЕНТРОБЕЖНЫЙ НАСОС | 2011 |

|

RU2468254C1 |

| ТОРЦЕВОЕ УПЛОТНЕНИЕ | 1993 |

|

RU2069804C1 |

| Торцовое уплотнение | 1982 |

|

SU1067276A1 |

1

Изобретение относится к конструкциям устройств для получения газов и может быть использовано в химической промышленности для получения водорода.

Известен генератор водорода, содержащий барабан шаровой мельницы, заполненный водой, в котором находятся стальные или чугунные шары для измельчения металлов 1.

Недостатками известного устройства являются большой расход металла по причине его объемного разрушения, низкая удельная производительность, т. е. малый выход водорода с единицы веса израсходованного металла, низкая частота получаемого водорода, а также ограничение сырьевой базы за счет трудностей измельчения пластичных металлов.

Известен также генератор водорода, содержащий горизонтальный цилиндрический корпус с торцовыми крышками и выполненными в нем отверстиями для подачи и слива воды и отвода газообразного водорода, вал, расположенный в корпусе по его оси, направляющие, закрепленные в торцовых крышках, подвижные и неподвижные элементы из реакционного металла, подвижные из которых закреплены на валу между неподвижными, установленными с возможностью перемещения вдоль оси корпуса на направляющих 2.

Недостатками этого генератора являются низкая производительность вследствие относительно небольщой площади контакта, поскольку брикеты разрушаются режущим инструментом, площадь контакта которого зависит от длины режущей кромки

,Q инструмента и наличия только одной взаимодействующей поверхности (брикета), сложность конструкции, трудоемкость получения металлического порошка с последующим его прессованием в брикеты, необходимость в системе их подачи, наличие сложных систем подачи раствора соли и регулирования скорости резания металлических брикетов, а также необходимость в значительном количестве солей.

Цель изобретения - интенсификация

2Q процесса получения водорода за счет увеличения поверхности контактирования.

Цель достигается тем, что подвижные и неподвижные элементы выполнены в виде дисков с расположенными на их поверхностях радиальными канавками.

Дополнительно генератор снабжен запрессованными в радиальные канавки стерж- нями из .материала более твердого, чем материал дисков.

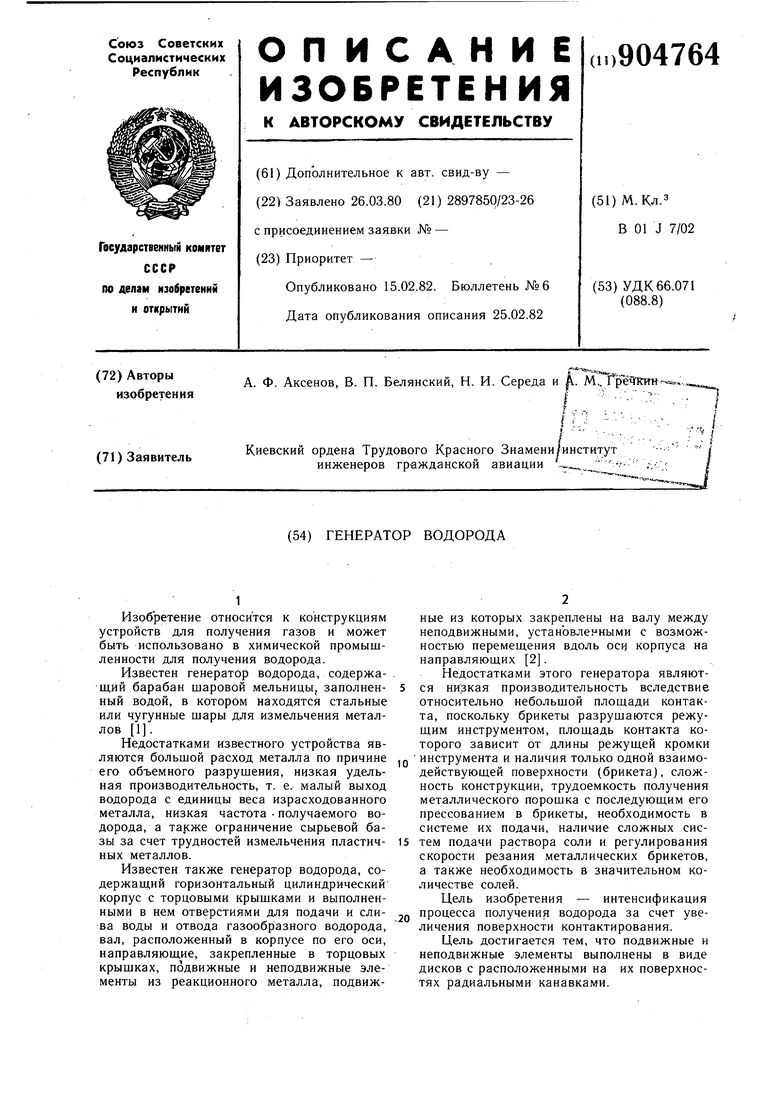

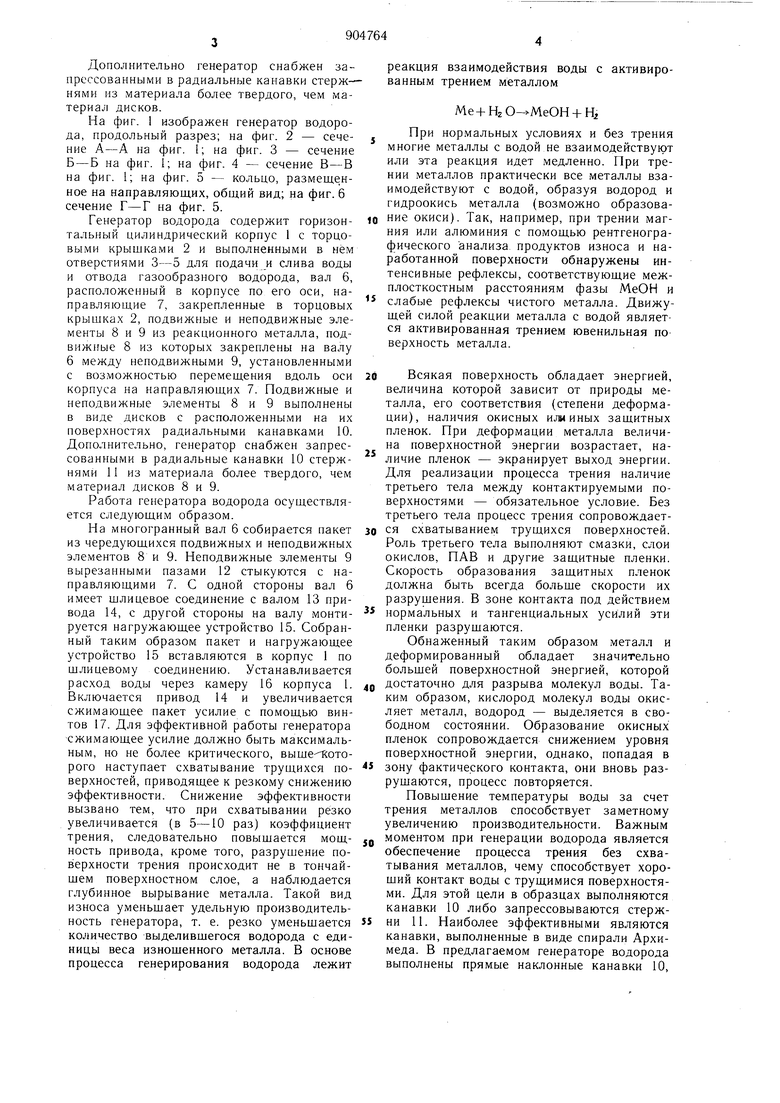

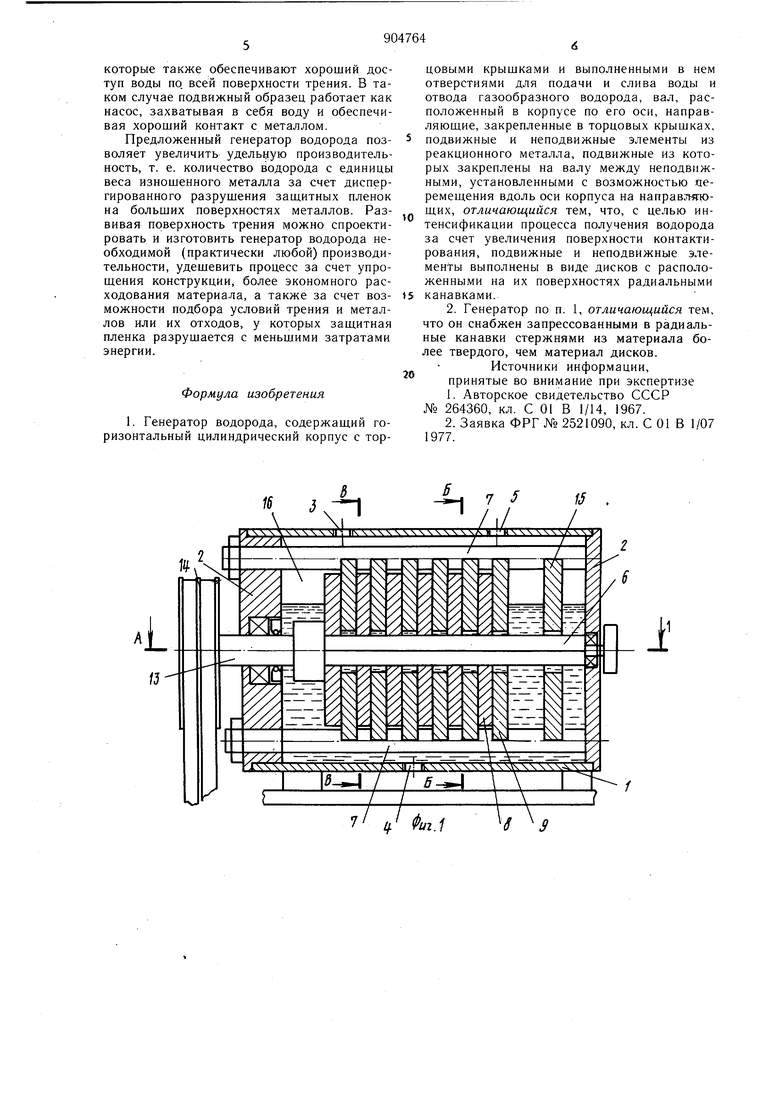

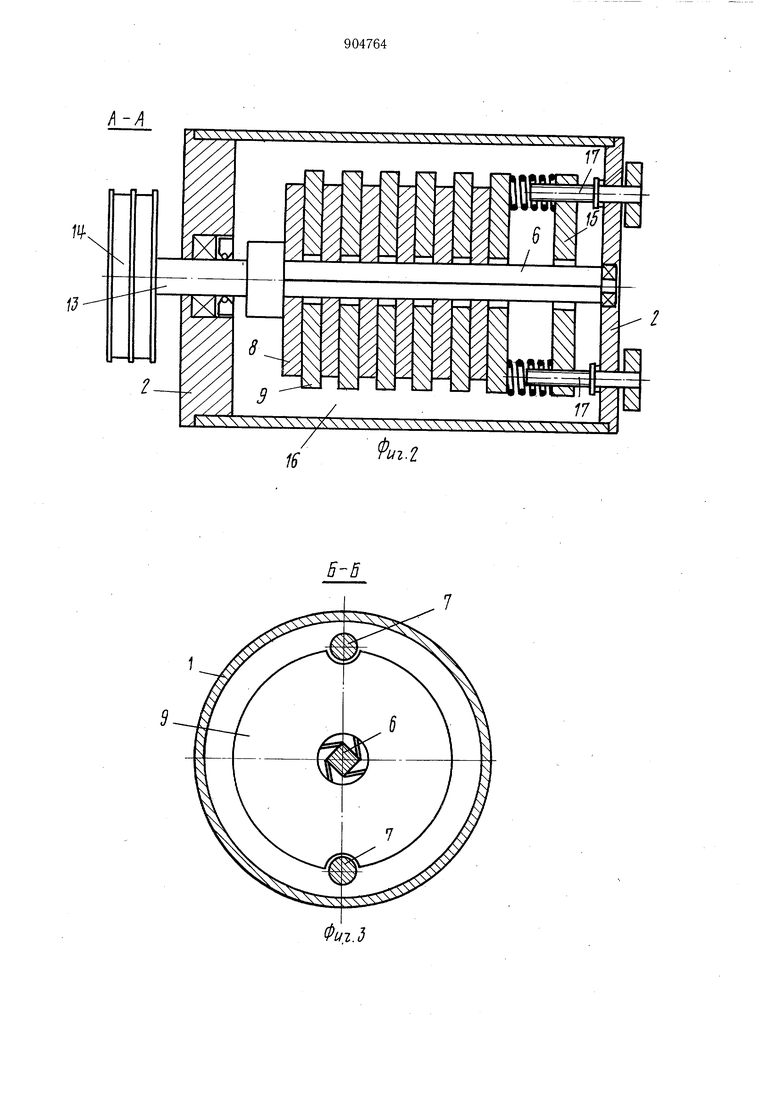

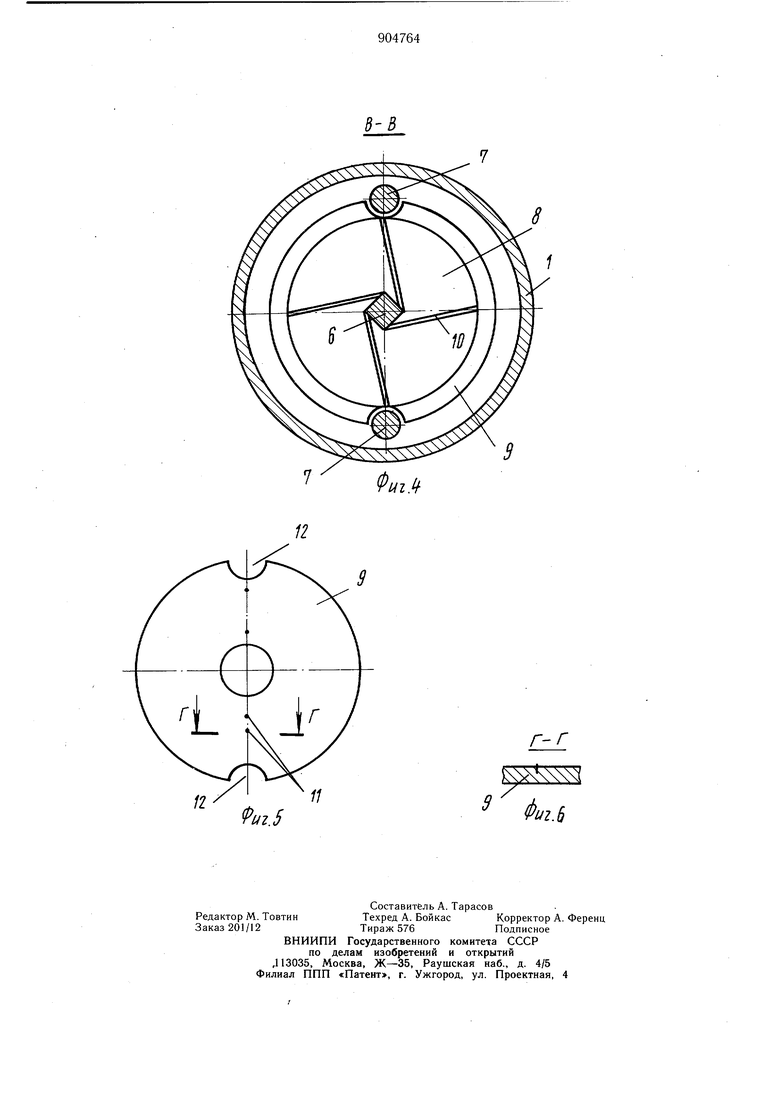

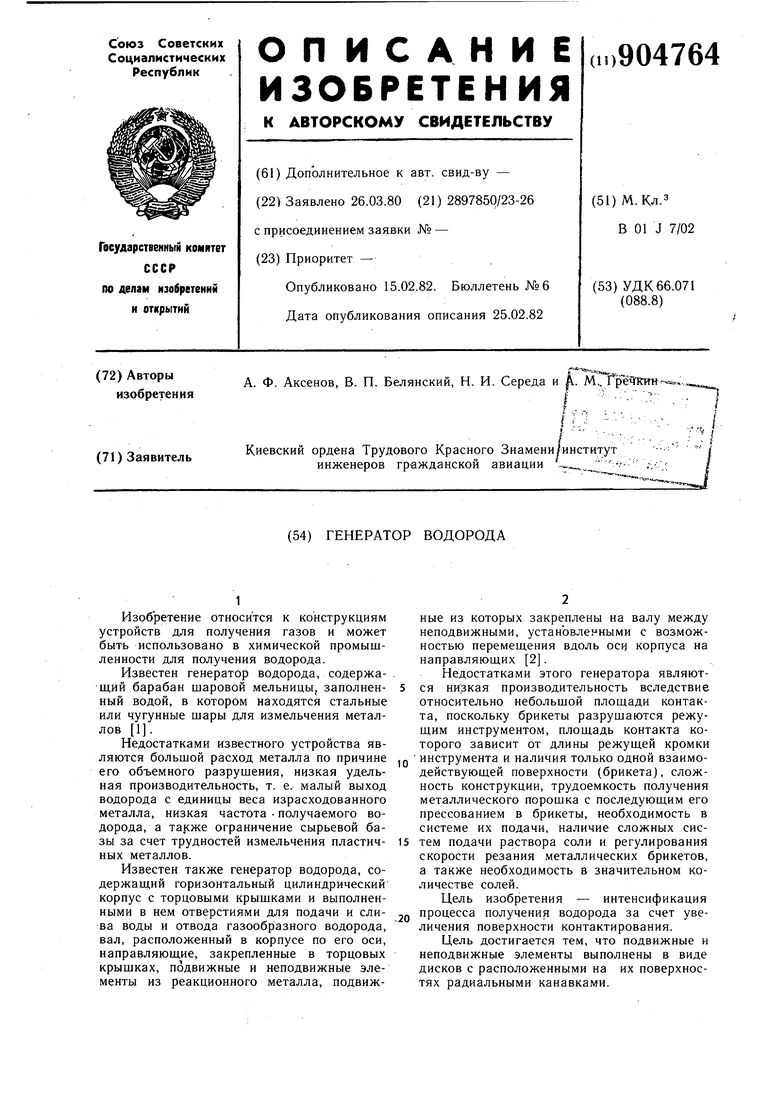

На фиг. 1 изображен генератор водорода, продольный разрез; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - сечение В-В на фиг. 1; на фиг. 5 - кольцо, размещенное на направляющих, общий вид; на фиг. 6 сечение Г-Г на фиг. 5.

Генератор водорода содержит горизонтальный цилиндрический корпус 1 с торцовыми крышками 2 и выполненными в нём отверстиями 3-5 для подачи и слива воды и отвода газообразного водорода, вал 6, расположенный в корпусе по его оси, направляющие 7, закрепленные в торцовых крышка.х 2, подвижные и неподвижные элементы 8 и 9 из реакционного металла, подвижные 8 из которых закреплены на валу 6 между неподвижными 9, установленными с возможностью перемещения вдоль оси корпуса на направляющих 7. Подвижные и неподвижные элементы 8 и 9 выполнены в виде дисков с расположенными на их поверхностях радиальными канавками 10. Дополнительно, генератор снабжен запрессованными в радиальные канавки 10 стержнями И из материала более твердого, чем материал дисков 8 и 9.

Работа генератора водорода осуществляется следующим образом.

На многогранный вал 6 собирается пакет из чередующихся подвижных и неподвижных элементов 8 и 9. Неподвижные элементы 9 вырезанными пазами 12 стыкуются с направляющими 7. С одной стороны вал 6 имеет шлицевое соединение с валом 13 привода 14, с другой стороны на валу монтируется нагружающее устройство 15. Собранный таким образом пакет и нагружающее устройство 15 вставляются в корпус 1 по шлицевому соединению. Устанавливается расход воды через камеру 16 корпуса 1. Включается привод 14 и увеличивается сжимающее пакет усилие с помощью винтов 17. Для эффективной работы генератора сжимающее усилие должно быть максимальным, но не более критического, выще- оторого наступает схватывание трущихся поверхностей, приводящее к резкому снижению эффективности. Снижение эффективности вызвано тем, что при схватывании резко увеличивается (в 5-10 раз) коэффициент трения, следовательно повыщается мощность привода, кроме того, разрушение поверхности трения происходит не в тончайщем поверхностном слое, а наблюдается глубинное вырывание металла. Такой вид износа уменьщает удельную производительность генератора, т. е. резко уменьшается количество выделивщегося водорода с единицы веса изношенного металла. В основе процесса генерирования водорода лежит

реакция взаимодействия воды с активированным трением металлом

Me+H2O- MeOH-f Hi

При нормальных условиях и без трения многие металлы с водой не взаимодействуют или эта реакция идет медленно. При трении металлов практически все металлы взаимодействуют с водой, образуя водород и гидроокись металла (возможно образование окиси). Так, например, при трении магния или алюминия с помощью рентгенографического анализа продуктов износа и наработанной поверхности обнаружены интенсивные рефлексы, соответствующие межплосткостным расстояниям фазы МеОН и слабые рефлексы чистого металла. Движущей силой реакции металла с водой является активированная трением ювенильная по верхность металла.

Всякая поверхность обладает энергией, величина которой зависит от природы металла, его соответствия (степени деформации), наличия окисных ил4 иных защитных пленок. При деформации металла величина поверхностной энергии возрастает, наличие пленок - экранирует выход энергии. Для реализации процесса трения наличие третьего тела между контактируемыми поверхностями - обязательное условие. Без третьего тела процесс трения сопровождается схватыванием трущихся поверхностей. Роль третьего тела выполняют смазки, слои окислов, ПАВ и другие защитные пленки. Скорость образования защитных пленок должна быть всегда больще скорости их разрушения. В зоне контакта под действием

нормальных и тангенциальных усилий эти пленки разрущаются.

Обнаженный таким образом металл и деформированный обладает значительно больщей поверхностной энергией, которой

достаточно для разрыва молекул воды. Таким образом, кислород молекул воды окисляет металл, водород - выделяется в свободном состоянии. Образование окисных пленок сопровождается снижением уровня поверхностной энергии, однако, попадая в

зону фактического контакта, они вновь разрущаются, процесс повторяется.

Повышение температуры воды за счет трения металлов способствует заметному увеличению производительности. Важным

моментом при генерации водорода является обеспечение процесса трения без схватывания металлов, чему способствует хороший контакт воды с трущимися поверхностями. Для этой цели в образцах выполняются канавки 10 либо запрессовываются стержни 11. Наиболее эффективными являются канавки, выполненные в виде спирали Архимеда. В предлагаемом генераторе водорода выполнены прямые наклонные канавки 10,

которые также обеспечивают хороший доступ воды по. всей поверхности трения. В таком случае подвижный образец работает как насос, захватывая в себя воду и обеспечивая хороший контакт с металлом.

Предложенный генератор водорода позволяет увеличить удельцую производительность, т. е. количество водорода с единицы веса изношенного металла за счет диспергированного разрушения зашитных пленок на больших поверхностях металлов. Развивая поверхность трения можно спроектировать и изготовить генератор водорода необходимой (практически любой) производительности, удешевить процесс за счет упрощения конструкции, более экономного расходования материа.яа, а также за счет возможности подбора условий трения и металлов или их отходов, у которых защитная пленка разрушается с меньшими затратами энергии.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

i у

8

г-г kx

Фиг.

Авторы

Даты

1982-02-15—Публикация

1980-03-26—Подача