Изобретение относится к вакуумной технике, а именно к устройствам для вакуумного нанесения пленок с использованием электромагнитного излучения, и может быть использовано в различных областях техники и прежде всего в электронной технике СВЧ.

Известны два типа устройств вакуумного нанесения пленок с использованием электромагнитного излучения:

первый - с источником электромагнитного излучения, расположенным внутри вакуумной камеры,

второй - вне вакуумной камеры.

К общим проблемам и задачам, присущим тому и другому типу в последнем одной из основных задач, является также ввод и реализация электромагнитного излучения от внешнего источника в вакуумно-реакционную камеру (далее - вакуумную камеру) и особенно в случае с подвижным, как правило, вращающимся держателем подложки (далее - вращающийся подложкодержатель) с обеспечением надежного электрического контакта.

Известно устройство для нанесения пленок, содержащее вакуумную камеру с загрузочным люком, вакуумную систему, устройства для ионно-плазменного и магнетронного напыления и размещенное в вакуумной камере устройство для фиксации и вращения обрабатываемой детали [1].

В котором источник электромагнитного излучения (магнетрон и ионный источник) расположены внутри вакуумной камеры и используется с целью непосредственного нанесения пленок из самого источника.

Известно устройство для получения нанодисперсных порошков в плазме СВЧ разряда, содержащее технологически связанные между собой микроволновой генератор, плазмотрон, формирователь газового потока, разрядную камеру, поглотитель микроволнового излучения, вакуумно-реакционную камеру, теплообменник, фильтр-сборник целевого продукта, устройство для ввода исходных реагентов в порошкообразном, парообразном, жидкокапельном состоянии [2].

В котором источник электромагнитного излучения (плазмотрон) расположен вне вакуумной камеры и используется с целью термостимуляции исходных реагентов для перевода их в газообразное состояние и нагрев до температуры протекания реакции.

И в котором ввод электромагнитного излучения осуществляется посредством вакуумного электрического ввода, неподвижно соединенного с плазмотроном.

Данное устройство является достаточно сложным, так как предназначено для осуществления химических процессов при очень высоких температурах (1200-3200)°C и требует соответствующих материалов для ее изготовления.

Известно устройство для проведения свободнорадикальных газофазных реакций, содержащее отсек, отделенный от области реакции в реакторе, по меньшей мере, один канал, соединяющий область реакции в вакуумно-реакционной камере с отсеком, по меньшей мере, одну линию подачи для ввода продувочного газа в отсек, по меньшей мере, один источник электромагнитного излучения, который расположен так, что электромагнитное излучение проходит через отсек и примыкающую к отсеку область реакции в вакуумно-реакционной камере, линию подачи, предназначенную для подачи газового потока и открывающуюся в вакуумно-реакционную камеру [3].

В котором источник электромагнитного излучения - генератор СВЧ, расположен вне вакуумно-реакционной камеры и используется с целью возбуждения плазмы в одной из вакуумных камер и предназначен для формирования оптического и ультрафиолетового излучения, которое вводится в другую вакуумно-реакционную камеру посредством оптического окна.

Данное устройство реализует широко известный метод фотохимического стимулирования, который является на сегодня прогрессивным и требует соответствующих устройств, отечественные аналоги которых на сегодня не известны.

Известно устройство для нанесения функциональных и композиционных покрытий в вакууме, содержащее вакуумную камеру, терморезистивный испаритель для испарения легкоплавких металлов и сплавов, подвижный подложкодержатель, магнетрон, источник лазерного излучения для распыления и испарения тугоплавких ферромагнитных и неферромагнитных металлов и сплавов, тигель для испарения упомянутых металлов и сплавов лазерным излучением, при этом в вакуумной камере выполнен люк для лазерного излучения [4].

Достоинством этого устройства является реализация широких функциональных возможностей, а именно возможность обеспечения нанесения пленок различными независимыми друг от друга методами, с использованием различных независимых источников электромагнитного излучения.

Однако использование вышеупомянутых устройств с использованием указанных электромагнитных излучений, как правило, приводит к нарушению структуры материала наносимых пленок, а в случае химических соединений или сплавов - к нарушению и их стехиометрического состава и, как следствие, снижению качества пленок.

Известно устройство для вакуумного нанесения пленок с использованием электромагнитного излучения, содержащее вакуумно-реакционную камеру, в которой расположен экранированный подложкодержатель в виде полой усеченной составной пирамиды с углом наклона боковых стенок относительно вертикальной оси не более трех градусов. При этом подложкодержатель электрически изолирован, выполнен с возможностью движения и подачи на него потенциала смещения, содержит нагреватель подложкодержателя, систему подачи реагентов, вакуумную и теплообмена, источник электромагнитного излучения, элемент электрического вакуумного ввода и реализации электромагнитного излучения с вакуумной и вне вакуумной частями, при этом элементы связаны технологически [5 - прототип].

В котором источник электромагнитного излучения (генератор ВЧ) расположен вне вакуумно-реакционной камеры и используется с целью стимуляции технологического процесса.

И в котором электрический вакуумный ввод выполнен в виде единичного штыревого электрода, а элемент реализации электромагнитного излучения представляет собой систему неподвижных металлических штыревых электродов, часть которых электрически соединена с источником электромагнитного излучения - генератором ВЧ, а другая - заземлена.

Недостатками данного устройства является несовершенство элемента реализации электромагнитного излучения - системы неподвижных металлических штыревых электродов в сочетании с подвижным (вращающимся) подложкодержателем.

Это обуславливает:

во-первых, неравномерную, нестабильную, ненадежную, резкую, передачу электромагнитного излучения с электрического вакуумного ввода на подвижный (вращающейся) подложкодержатель и тем самым неэффективное горение - локализацию плазмы вне зоны подлокодержателя в течение всего технологического процесса нанесения пленок и тем самым низкую его воспроизводимость и, как следствие, низкое качество и воспроизводимость пленок,

во-вторых, ограничение величины вакуума (не более 2,66 Па), что в свою очередь обуславливает низкую скорость процесса нанесения пленок и, как следствие, низкую производительность.

Кроме того использование в качестве нагревателя подложкодержателя инфракрасных нагревателей в виде галогенных ламп, которые отличаются:

а) недолговечностью,

б) изменением технических характеристик, например их прозрачности в процессе эксплуатации, приводящих к нарушению технологического режима осаждения пленок, и как следствие, низкое качество и воспроизводимость,

в) сложностью конструкции.

Техническим результатом заявленного изобретения является повышение качества и воспроизводимости пленок путем обеспечения надежной и стабильной подачи электромагнитного излучения на подвижный (вращающейся) подложкодержатель, повышение производительности, упрощение эксплуатации.

Указанный технический результат достигается устройством для вакуумного нанесения пленок с использованием электромагнитного излучения, содержащим вакуумную реакционную камеру, размещенный в камере электрически изолированный подложкодержатель в виде полой усеченной составной пирамиды с углом наклона боковых стенок с внешней стороны относительно вертикальной оси не более трех градусов, выполненный с возможностью вращения и подачи на него потенциала смещения, нагреватель подложкодержателя, систему подачи реагентов, вакуумную систему, электрически соединенные источник электромагнитного излучения, электрический вакуумный ввод, и элемент реализации электромагнитного излучения, при этом часть электрического вакуумного ввода расположена вне вакуумной реакционной камеры, а другая часть и элемент реализации электромагнитного излучения - внутри нее.

При этом подложкодержатель с усеченной стороны дополнительно снабжен крышкой и размещенной на внешней стороне крышки антифрикционной пластиной, а на боковых стенках подложкодержателя с внешней стороны установлены рабочие подложки,

при этом устройство снабжено экраном в виде охватывающего подложкодержатель металлического заземленного стакана, закрепленного на вакуумной реакционной камере со стороны электрического вакуумного ввода,

нагреватель подложкодержателя выполнен в виде зигзагообразного проволочного элемента, установленного внутри подложкодержателя,

элемент реализации электромагнитного излучения выполнен в виде съемного и разъемного перпендикулярно вертикальной оси экранированного полого цилиндрического корпуса с центрирующей канавкой на внутренней горизонтальной поверхности, примыкающей к электрическому вакуумному вводу, и закреплен на конце электрического вакуумного ввода,

а в цилиндрическом корпусе в прямой последовательности расположены спиральная пружина, толкатель в виде диска с центрирующей канавкой со стороны спиральной пружины, выполненный с возможностью возвратно-поступательного движения вдоль вертикальной оси полого цилиндрического корпуса, при этом спиральная пружина закреплена одним концом в центрирующей канавке полого цилиндрического корпуса, а другим концом - в центрирующей канавке толкателя,

контактный электрод в виде стержня с направляющим диском на одном конце и с полусферой на другом выполнен с возможностью возвратно-поступательного движения вдоль вертикальной оси полого цилиндрического корпуса и вращательного вокруг этой оси,

в толкателе и в направляющем диске подвижного контактного электрода соосно и симметрично выполнены углубления конической формы, в которых расположен с технологическим зазором элемент в виде шарика, обеспечивающий подвижность контактного электрода при соприкосновении с антифрикционной пластиной,

причем электрический вакуумный ввод, вакуумная реакционная камера, экран подложкодержателя, полый цилиндрический корпус, спиральная пружина, антифрикционная пластина, крышка и подложкодержатель расположены соосно,

полый цилиндрический корпус, спиральная пружина, толкатель, контактный электрод, антифрикционная пластина, крышка, подложкодержатель и экран подложкодержателя выполнены из электропроводящего и коррозионностойкого в условиях плазмы материала,

а упомянутые углубления конической формы выполнены с углом конуса 90°±1° и глубиной h, определяемой выражением:

,

,

где L - размер поперечного сечения элемента в виде шарика, обеспечивающего подвижность контактного электрода,

Δ - величина технологического зазора.

Электрический вакуумный ввод выполнен, например, в виде единичного штыревого электрода.

Антифрикционная пластина выполнена, например, из стеклоуглерода.

Полый цилиндрический корпус выполнен разъемным в области спиральной пружины ее максимального сжатия.

Раскрытие сущности изобретения

Наличие с усеченной стороны подложкодержателя крышки и антифрикционной пластины, размещенной на внешней стороне крышки и в совокупности с иным выполнением элемента реализации электромагнитного излучения, а именно в виде указанного полого цилиндрического корпуса и в совокупности с расположенными в нем элементами, выполненными и соединенными указанным образом, обеспечивает:

во-первых, подвижность контактного электрода как возвратно-поступательного вдоль вертикальной оси полого цилиндрического корпуса, так и вращательного вокруг этой оси и тем самым обеспечивается:

а) равномерная, плавная, стабильная и надежная передача электромагнитного излучения с вакуумного электрического ввода непосредственно на антифрикционную пластину подвижного (вращающегося) подложкодержателя и тем самым обеспечивается устойчивое и равномерное горение плазмы в течение всего технологического процесса нанесения пленок и тем самым обеспечивается его воспроизводимость,

б) максимально возможное устранение несоосности - рассовмещения элементов, возникающие в процессе сборки и эксплуатации устройства,

в) максимально возможное устранение механических напряжений и соответственно возможных механических повреждений из-за температурного расширения материалов элементов устройства.

И как следствие этого - повышение качества и воспроизводимости пленок.

Расположение электрического вакуумного ввода, вакуумной реакционной камеры, экрана подложкодержателя, полого цилиндрического корпуса, спиральной пружины, антифрикционной пластины, крышки и подложкодержателя соосно обеспечивает,

во-первых, миниатюризацию как самих элементов устройства, так и миниатюризацию и максимальную согласованность их сборки и, как следствие, упрощение эксплуатации.

во-вторых, уменьшение сил трения, возникающих в местах соприкосновения поверхностей этих элементов и тем самым обеспечивается повышение надежности передачи электромагнитного изучения на подвижный (вращающейся) подложкодержатель и, как следствие, повышение качества и воспроизводимости пленок.

Выполнение полого цилиндрического корпуса, спиральной пружины, толкателя, контактного электрода, антифрикционной пластины, крышки, подложкодержателя и экрана подложкодержателя из электропроводящего и коррозионностойкого в условиях плазмы материала обеспечивает максимально возможное исключение загрязнения наносимых пленок материалами данных элементов и, как следствие, повышение качества и воспроизводимости пленок.

Использование в качестве материала антифрикционной пластины стеклоуглерода обеспечивает максимальную механическую устойчивость контактной пары (контактного электрода и антифрикционной пластины) благодаря его свойств, а именно прочности, достаточной электропроводности и низкой адгезии к другим материалам и тем самым обеспечивается надежная и стабильная передача электромагнитного излучения к подвижной (вращающейся) поверхности подложкодержателя и тем самым обеспечивается равномерное и устойчивое горение плазмы, и как следствие, повышение качества и воспроизводимости пленок.

Кроме того, удлиняется срок эксплуатации устройства без ремонта.

Выполнение подложкодержателя с упомянутым углом наклона боковых стенок с внешней стороны, равно как и расположение рабочих подложек с внешней стороны его боковых стенок, обеспечивает значительное упрощение загрузки рабочих подложек и, как следствие, повышение производительности и упрощение эксплуатации.

Наличие экрана обеспечивает:

с одной стороны, локализацию горения плазмы со стороны боковых поверхностей подложкодержателя и тем самым обеспечивается стабилизация технологического процесса, и, как следствие, повышение качества и воспроизводимости пленок,

а с другой, максимальное исключение горения плазмы между крышкой подложкодержателя и элементом реализации электромагнитного излучения и тем самым обеспечивается исключение протекания технологического процесса нанесения пленок вне рабочих подложек.

Итак, совокупность существенных признаков заявленного устройства для вакуумного нанесения пленок с использованием электромагнитного излучения в полной мере обеспечивает технический результат, а именно повышение качества и воспроизводимости пленок, повышение производительности, упрощение эксплуатации.

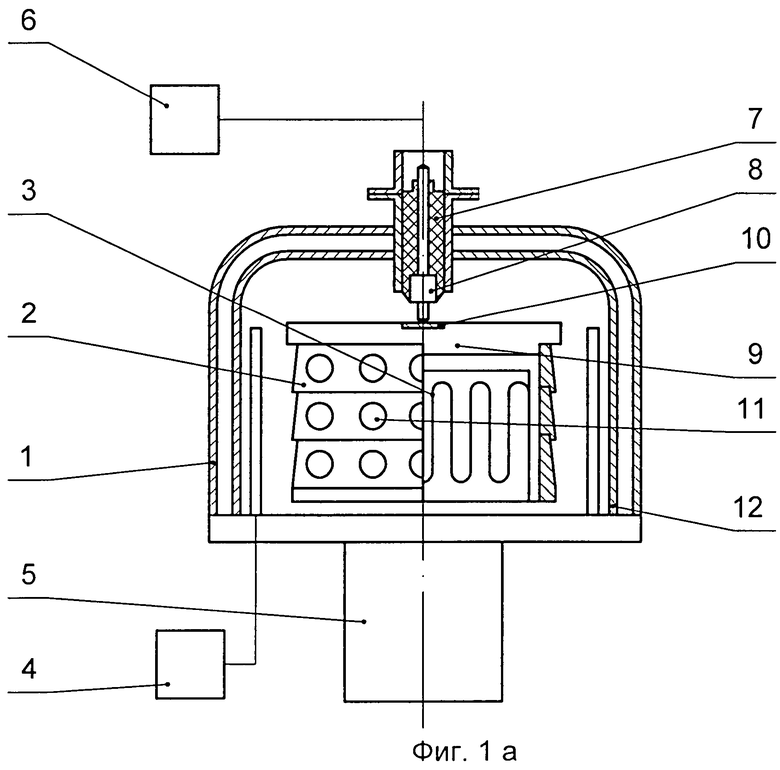

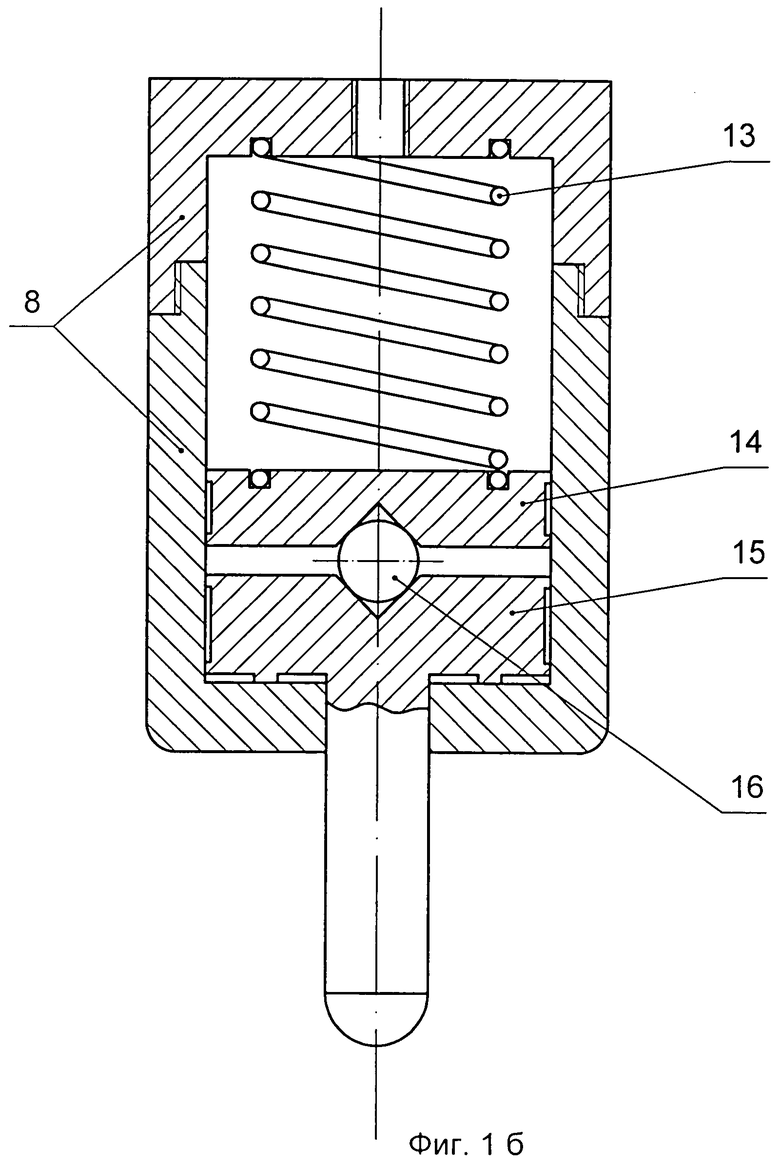

На фиг.1 (а и б) представлен схематично общий вид (разрез) заявленного устройства для вакуумного нанесения пленок с использованием электромагнитного излучения 1а, и вид элемента реализации электромагнитного излучения (фиг.1б), где

- вакуумная реакционная камера - 1,

- подложкодержатель - 2,

- нагреватель подложкодержателя - 3,

- система подачи реагентов - 4,

- вакуумная система - 5,

- источник электромагнитного излучения - 6,

- электрический вакуумный ввод - 7,

- элемент реализации электромагнитного излучения - 8,

- крышка - 9

- антифрикционная пластина - 10,

- рабочие подложки - 11,

- экран - 12,

- спиральная пружина - 13,

- толкатель - 14 с центрирующей канавкой и углублением конической формы,

- контактный электрод - 15, с направляющим диском и углублением конической формы в нем на одном конце и с полусферой - на другом,

- элемент в виде шарика - 16, обеспечивающий подвижность контактного электрода.

Пример конкретного выполнения, заявленного устройствам для вакуумного нанесения пленок с использованием электромагнитного излучения.

Элементы устройства выполнены, например,

- вакуумная-реакционная камера 1 - из нержавеющей стали марки Х18Н10Т,

- подложкодержатель 2 - из дюралюминия марки Д16,

- нагреватель подложкодержателя 3 - из проволоки марки Х20Н80 зигзагообразной формы,

система подачи реагентов 4 - в виде системы трубок, например, из дюралюминия марки Д16, расположенных по периметру подложкодержателя 2,

вакуумная система 5 - например, вакуумные насосы,

- источник электромагнитного излучения 6 - генератор СВЧ с частотой не более 30 МГц,

- электрический вакуумный ввод 7 - в виде, например, единичного штыревого электрода из нержавеющей стали марки Х18Н10Т,

- элемент реализации электромагнитного излучения - 8 в виде полого цилиндрического корпуса из дюралюминия марки Д16,

- крышка подложкодержателя 9 - из дюралюминия марки Д16,

- антифрикционная пластина 10 - из стеклоуглерода марки СУ-2500,

- рабочие подложки 11 - из кремния марки КЭФ,

- экран - 12 - из дюралюминия марки Д16,

- спиральная пружина - 13 выполнена из вольфрама марки ВА с длиной хода, например 10-15 мм с диаметром при полном сжатии, например 15 мм,

- толкатель - 14 с центрирующей канавкой на одной стороне и углублением конической формы с противоположной стороны - из нержавеющей стали марки Х18Н10Т,

- контактный электрод - 15 с направляющим диском и углублением конической формы в нем - на одном конце и с полусферой, на другом - из дюралюминия марки Д16,

- элемент в виде шарика 16 диаметром 3 мм.

При этом углубления конической формы в толкателе и в направляющем диске подвижного электрода выполнены, например, с углом 90° и глубиной, рассчитанной согласно указанному выражению и равной 1,6 мм.

Причем электрический вакуумный ввод 7, вакуумная реакционная камера 1, экран подложкодержателя 12, полый цилиндрический корпус 8, спиральная пружина 13, антифрикционная пластина 10, крышка 9 и подложкодержатель 2 расположены соосно.

Работа устройства

Предварительно подготавливают устройство к работе, а именно подают электропитание от силового щита, включают вакуумную систему 5, разгерметизировывают вакуумную реакционную камеру 1, открывают ее, загружают рабочие подложки 11, закрывают, откачивают посредством вакуумной системы 5 до вакуума примерно 10-4 мм рт.ст.

Нагревают подложкодержатель 2 посредством нагревателя 3 и соответственно рабочие подложки 11 до заданной температуры.

Достигают соответствия заданных температуры и давления.

Параллельно подготавливают источник электромагнитного излучения 6 для чего включают блок питания и накал лампы.

Далее подключают подложкодержатель 2 к механизму, обеспечивающему его движение, например, электродвигатель СДР.

Далее посредством системы подачи реагентов 4 подают смесь рабочих газов, при этом контролируют расход и давление, например, посредством расходомера РРГ-3-1Ф и вакуумметра ВТБ-1.

Включают источник электромагнитного излучения 6, задают требуемое напряжение смещения на подложкодержателе 2.

Электромагнитное излучение от источника электромагнитного излучения 6 через электрический вакуумный ввод 7 подается на элемент реализации электромагнитного излучения 8 в виде полого цилиндрического корпуса, а затем через его корпус и одновременно через спиральную пружину 13, толкатель 14, элемент в виде шарика 16 на контактный электрод 15.

При этом за счет спиральной пружины 13, толкателя 14, элемента в виде шарика 16 обеспечивается возвратно-поступательное движение контактного электрода 15 вдоль вертикальной оси полого цилиндрического корпуса элемента реализации 8.

Возвратно-поступательное движение контактного электрода 15 обеспечивает контакт с антифрикционной пластиной 10 подвижного (вращающегося) подложкодержателя 2.

При этом за счет сил трения, возникающих при соприкосновении контактного электрода 15 с подвижной антифрикционной пластиной 10 и одновременно с этим за счет сил трения, возникающих в местах соприкосновения элемента в виде шарика 16 с толкателем 14 и контактным электродом 15 в их углублениях, обеспечивается и вращательное движение контактного электрода 15 вокруг упомянутой оси (вертикальной оси полого цилиндрического корпуса элемента реализации 8).

Электромагнитное излучение от контактного электрода 15 передается при контакте с антифрикционной пластиной 10 через крышку 9 на подвижный (вращающийся) подложкодержатель 2 и соответственно на рабочие подложки 11, на которые осуществляется нанесение, например, диэлектрической пленки двуокиси кремния требуемой толщины.

Выключают в обратной последовательности и охлаждают при вакууме естественным путем до температуры порядка 60°C.

Отключают вакуумную систему 5 от вакуумной реакционной камеры 1, разгерметизировывают ее и выгружают рабочие подложки 11 с нанесенными диэлектрическими пленками двуокиси кремния.

Изготовленные образцы нанесенных диэлектрических пленок двуокиси кремния были проконтролированы:

Визуально на предмет целостности и измерены их толщина посредством МИИ-4.

Измерены электрические характеристики тестового емкостного элемента, выполненного на этих диэлектрических пленках:

- удельная емкость,

- тангенс угла диэлектрических потерь,

- напряженность электрического пробоя посредством зондовой установки, измерителя емкости Е7-12 и измерителя Л2-56.

Образцы диэлектрических пленок двуокиси кремния:

1. Характеризуются равномерной окраской, отсутствием включений, разрывов поверхности.

2. Имеют при толщине пленок (0,29-0,31) мкм достаточно высокие электрические характеристики:

удельную емкость (118-120) пФ/мм2,

тангенс угла диэлектрических потерь 0,001-0,002,

напряженность электрического пробоя 6 МВ/см.

Таким образом, заявленное устройство для вакуумного нанесения пленок с использованием электромагнитного излучения обеспечивает по сравнению с прототипом повышение качества как механических, так и электрических характеристик, воспроизводимости, повышение производительности, упрощение эксплуатации.

Диэлектрические пленки, изготовленные на данной установке и имеющие достаточно высокие вышеприведенные характеристики, могут быть широко востребованы и прежде всего в электронной технике СВЧ.

Источники информации

1. Патент РФ №2375496 МКИ C23C 14/56 приоритет 08.02.2008, опубл. 10.12.2009.

2. Патент РФ №2252817 МКИ B01J 19/08 приоритет 08.02.2008, опубл. 10.12.2009.

3. Патент РФ №2341326 МКИ B01J 19/12 приоритет 08.02.2008, опубл. 10.12.2009.

4. Патент РФ №2271409 МКИ C23C 28/00 приоритет 06.12.2001, опубл. 10.03.2006.

5. А.С.Валеев и др. «Установка УВП-2М для плазмохимического осаждения диэлектрических слоев» Электронная промышленность, №5, 1980 г. стр.50-51, Производственно-издательский отдел ЦНИИ «Электроника», Москва, 117415, проспект Вернадского, 39.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИОННО-ПЛАЗМЕННОГО ТРАВЛЕНИЯ И НАНЕСЕНИЯ ТОНКИХ ПЛЕНОК | 2013 |

|

RU2540318C2 |

| СВЧ ПЛАЗМЕННЫЙ РЕАКТОР | 2023 |

|

RU2804043C1 |

| УСТРОЙСТВО ДЛЯ ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ МНОГОКОМПОНЕНТНЫХ ПЛЕНОК В ВАКУУМЕ | 2013 |

|

RU2522506C1 |

| УСТРОЙСТВО ДЛЯ ВАКУУМНОГО НАНЕСЕНИЯ МАТЕРИАЛА | 2011 |

|

RU2471883C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТОЛЩИНЫ ПРОВОДЯЩЕЙ ПЛЕНКИ ИЗДЕЛИЙ ЭЛЕКТРОННОЙ ТЕХНИКИ | 2012 |

|

RU2495370C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ АЛМАЗНЫХ ПОКРЫТИЙ | 2022 |

|

RU2792526C1 |

| УСТРОЙСТВО ДЛЯ ЛОКАЛЬНОГО ПЛАЗМОХИМИЧЕСКОГО ТРАВЛЕНИЯ ПОДЛОЖЕК | 2010 |

|

RU2451114C2 |

| СВЧ-ПЛАЗМОХИМИЧЕСКИЙ РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО АЛМАЗА | 2022 |

|

RU2803644C1 |

| УСТРОЙСТВО ОСАЖДЕНИЯ СЛОЕВ ИЗ ГАЗОВОЙ ФАЗЫ | 1991 |

|

RU2014670C1 |

| ВАКУУМНАЯ ИОННО-ПЛАЗМЕННАЯ УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТЬ МЕТАЛЛИЧЕСКИХ ВНУТРИСОСУДИСТЫХ СТЕНТОВ, ПРЕИМУЩЕСТВЕННО ИЗ ОКСИНИТРИДА ТИТАНА | 2019 |

|

RU2705839C1 |

Изобретение относится к вакуумной технике, а именно к устройствам для вакуумного нанесения пленок с использованием электромагнитного излучения. Устройство содержит вакуумную реакционную камеру, размещенный в камере электрически изолированный подложкодержатель в виде полой усеченной составной пирамиды, нагреватель подложкодержателя, систему подачи реагентов, вакуумную систему, электрически соединенные источник электромагнитного излучения, электрический вакуумный ввод, элемент реализации электромагнитного излучения и экран в виде охватывающего подложкодержатель металлического заземленного стакана. Подложкодержатель с усеченной стороны дополнительно снабжен крышкой и размещенной на внешней стороне крышки антифрикционной пластиной, а на его боковых стенках с внешней стороны установлены рабочие подложки. Элемент реализации электромагнитного излучения выполнен в виде съемного и разъемного перпендикулярно вертикальной оси экранированного полого цилиндрического корпуса с центрирующей канавкой на внутренней горизонтальной поверхности. В цилиндрическом корпусе в прямой последовательности расположены спиральная пружина и толкатель в виде диска с центрирующей канавкой со стороны спиральной пружины, выполненный с возможностью возвратно-поступательного движения вдоль вертикальной оси полого цилиндрического корпуса. Электрический вакуумный ввод, вакуумная реакционная камера, экран подложкодежателя, полый цилиндрический корпус, спиральная пружина, антифрикционная пластина, крышка и подложкодержатель расположены соосно. Угол наклона боковых стенок подложкодержателя с внешней стороны относительно вертикальной оси составляет не более 3°. Повышается качество и воспроизводимость пленок за счет обеспечения надежной и стабильной подачи электромагнитного излучения на подвижный подложкодержатель, а также повышается производительность и упрощается эксплуатация. 3 з.п. ф-лы, 1 ил., 1 пр.

1. Устройство для вакуумного нанесения пленок с использованием электромагнитного излучения, содержащее вакуумную реакционную камеру, размещенный в камере электрически изолированный подложкодержатель в виде полой усеченной составной пирамиды с углом наклона боковых стенок с внешней стороны относительно вертикальной оси не более трех градусов, выполненный с возможностью вращения и подачи на него потенциала смещения, нагреватель подложкодержателя, систему подачи реагентов, вакуумную систему, электрически соединенные источник электромагнитного излучения, электрический вакуумный ввод и элемент реализации электромагнитного излучения, при этом часть электрического вакуумного ввода расположена вне вакуумной реакционной камеры, а другая часть и элемент реализации электромагнитного излучения - внутри нее, отличающееся тем, что подложкодержатель с усеченной стороны дополнительно снабжен крышкой и размещенной на внешней стороне крышки антифрикционной пластиной, а на боковых стенках подложкодержателя с внешней стороны установлены рабочие подложки, при этом устройство снабжено экраном в виде охватывающего подложкодержатель металлического заземленного стакана, закрепленного на вакуумной реакционной камере со стороны электрического вакуумного ввода, нагреватель подложкодержателя выполнен в виде зигзагообразного проволочного элемента, установленного внутри подложкодержателя, элемент реализации электромагнитного излучения выполнен в виде съемного и разъемного перпендикулярно вертикальной оси экранированного полого цилиндрического корпуса с центрирующей канавкой на внутренней горизонтальной поверхности, примыкающей к электрическому вакуумному вводу, и закреплен на конце электрического вакуумного ввода, а в цилиндрическом корпусе в прямой последовательности расположены спиральная пружина, толкатель в виде диска с центрирующей канавкой со стороны спиральной пружины, выполненный с возможностью возвратно-поступательного движения вдоль вертикальной оси полого цилиндрического корпуса, при этом спиральная пружина закреплена одним концом в центрирующей канавке полого цилиндрического корпуса, а другим концом - в центрирующей канавке толкателя, контактный электрод в виде стержня с направляющим диском на одном конце и с полусферой - на другом выполнен с возможностью возвратно-поступательного движения вдоль вертикальной оси полого цилиндрического корпуса и вращательного вокруг этой оси, в толкателе и в направляющем диске подвижного контактного электрода соосно и симметрично выполнены углубления конической формы, в которых расположен с технологическим зазором элемент в виде шарика, обеспечивающий подвижность контактного электрода при соприкосновении с антифрикционной пластиной, причем электрический вакуумный ввод, вакуумная реакционная камера, экран подложкодежателя, полый цилиндрический корпус, спиральная пружина, антифрикционная пластина, крышка и подложкодержатель расположены соосно, полый цилиндрический корпус, спиральная пружина, толкатель, контактный электрод, антифрикционная пластина, крышка, подложкодержатель и экран подложкодержателя выполнены из электропроводящего и коррозионно-стойкого в условиях плазмы материала, а упомянутые углубления конической формы выполнены с углом конуса 90°±1° и глубиной h, определяемой выражением:

где L - размер поперечного сечения элемента в виде шарика, обеспечивающего подвижность контактного электрода,

Δ - величина технологического зазора.

2. Устройство для вакуумного нанесения пленок с использованием электромагнитного излучения по п.1, отличающееся тем, что электрический вакуумный ввод выполнен, например, в виде единичного штыревого электрода.

3. Устройство для вакуумного нанесения пленок с использованием электромагнитного излучения по п.1, отличающееся тем, что антифрикционная пластина выполнена, например, из стеклоуглерода.

4. Устройство для вакуумного нанесения пленок с использованием электромагнитного излучения по п.1, отличающееся тем, что полый цилиндрический корпус выполнен разъемным в области спиральной пружины, ее максимального сжатия.

| УСТАНОВКА ДЛЯ ВАКУУМНОГО ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 2005 |

|

RU2287610C2 |

| УСТАНОВКА ДЛЯ ВАКУУМНОЙ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ | 2005 |

|

RU2294395C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ МУЛЬТИСЛОЙНЫХ ВАКУУМНО-ПЛАЗМЕННЫХ ПОКРЫТИЙ | 1995 |

|

RU2087585C1 |

| Устройство для управления манипулятором | 1990 |

|

SU1717338A1 |

| Датчик контроля сажи | 1983 |

|

SU1111087A1 |

Авторы

Даты

2012-11-20—Публикация

2011-05-11—Подача