(54) УЗЕЛ РАЗГРУЗКИ ДИСКОВОГО КЛАПАНА (ЕГО ВАРИАНТЫ)

| название | год | авторы | номер документа |

|---|---|---|---|

| Самоуплотняющийся дисковый клапан | 1983 |

|

SU1114846A1 |

| Самоуплотняющийся дисковый клапан с разгрузкой | 1989 |

|

SU1733810A1 |

| Затвор дискового клапана | 1981 |

|

SU996784A1 |

| Самоуплотняющийся дисковый клапан | 1983 |

|

SU1200061A1 |

| РЕГУЛИРУЮЩИЙ КЛАПАН | 2000 |

|

RU2160862C1 |

| РАЗГРУЖЕННЫЙ ДИСКОВЫЙ КЛАПАН | 2002 |

|

RU2211392C1 |

| Затвор дискового клапана | 1981 |

|

SU987257A1 |

| ОСЕВОЙ ЗАПОРНО-РЕГУЛИРУЮЩИЙ ДИСКОВЫЙ КЛАПАН | 2008 |

|

RU2382922C1 |

| РЕГУЛИРУЮЩИЙ ДИСКОВЫЙ КЛАПАН С РАЗГРУЗОЧНЫМ УСТРОЙСТВОМ | 2005 |

|

RU2301368C1 |

| РЕГУЛИРУЮЩИЙ ДИСКОВЫЙ КЛАПАН С РАЗГРУЗОЧНЫМ УСТРОЙСТВОМ | 2003 |

|

RU2249141C1 |

1

Изобретение относится к арматуростроению и может найти применение в клапанах для регулирования расхода жидкой или газообразной среды в различных технологических процессах, например, на тепловых электрических станциях для регулирования питания водой паровых котлов.

Известен дисковый клапан, запорный орган которого кинематически связан с разгрузочным плунжером, расположенным в камере, соединенной обводными каналами с напорной и силовой частями трубопровода, причем кинематическая связь выполнена в виде проставочного шпинделя, воспринимающего действие плунжера, перемещаемого давлением рабочей среды, подаваемой в камеру по обводным каналам 1.

Недостатками этого клапана являются сложность конструкции и невозможность применения его при больщих давлениях и расходах рабочей среды, поскольку происходит отрыв дискового запорно-регулирующего органа от седла.

Наиболее близкой конструкцией по технической сущности к предлагаемой является конструкция узла разгрузки дискового клапана, содержащего связанные с корпусом и шпинделем клапана цилиндр и, установленный в нем, плунжер с активными поверхностями большей и меньшей площади, образующими полости, сообщенные с напорным и сливным трубопроводами. Этот узел

5 разгрузки обеспечивает возможность использования клапана на больших давлениях и расходах рабочей средыХ23.

Однако наличие в зоне подвижных элементов четырех уплотняемых разъемов ус.„ ложняет конструкцию и снижает надежность устройства. Кроме того, использование центральной части плунжера под подшипники и шпиндель приводит к увеличению диаметра цилиндра и, следовательно, всего узла разгрузки.

15 1Дель изобретения - упрощение конструкции, уменьшение габаритов и повышение надежности.

Указанная цель достигается тем, что в плунжере выполнена расточка, образующая с его активной поверхностью меньшей площади полость, сообщенную со сливным трубопроводом, а полость, образованная ак.тивной пoвepxнoctью большей площади с внутренней поверхностью цилиндра, сообщена с напорным трубопроводом, причем

плун,жер связан со шпинделем через подвижную опору, связанную с корпусом.

По другому варианту цель достигается тем, что плунжер жестко связан с корпусом, а цилиндр связан со шпинделем.

По третьему варианту цель достигается тем, что цилиндр снабжен охватывающим его хомутом, посредством которого плунжер связан со шпинделем, и установленной в полости цилиндра перегородкой, разделяюшей активные поверхности плунжера.

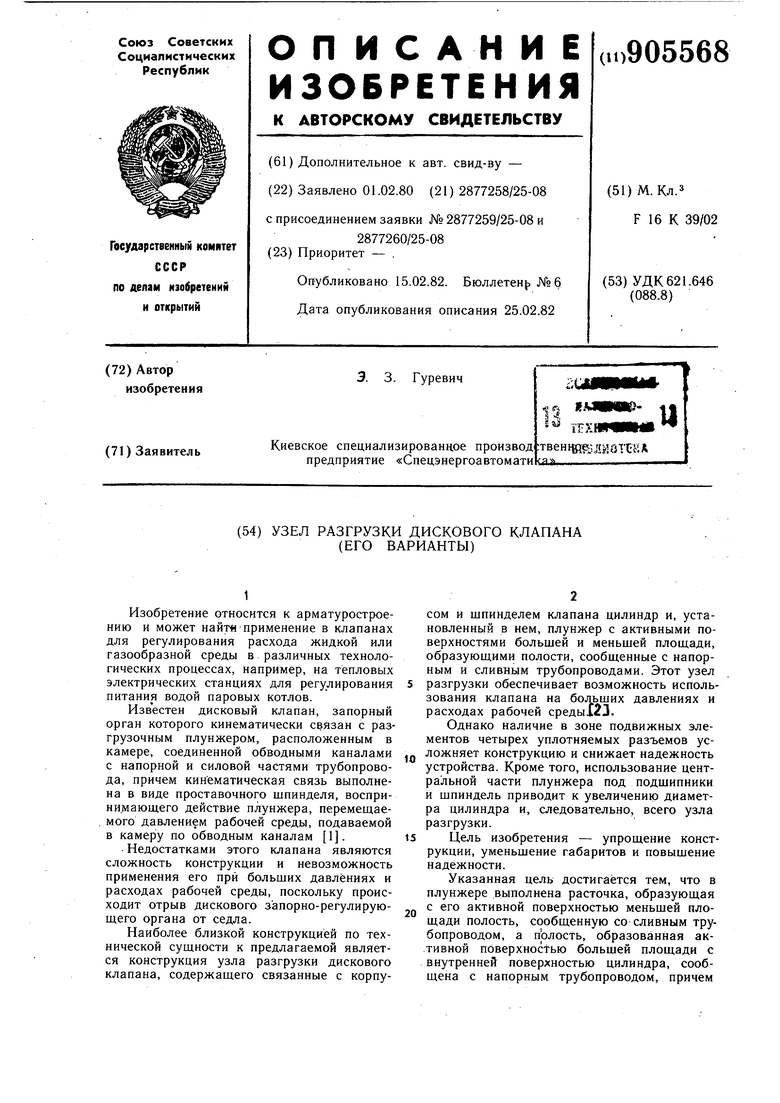

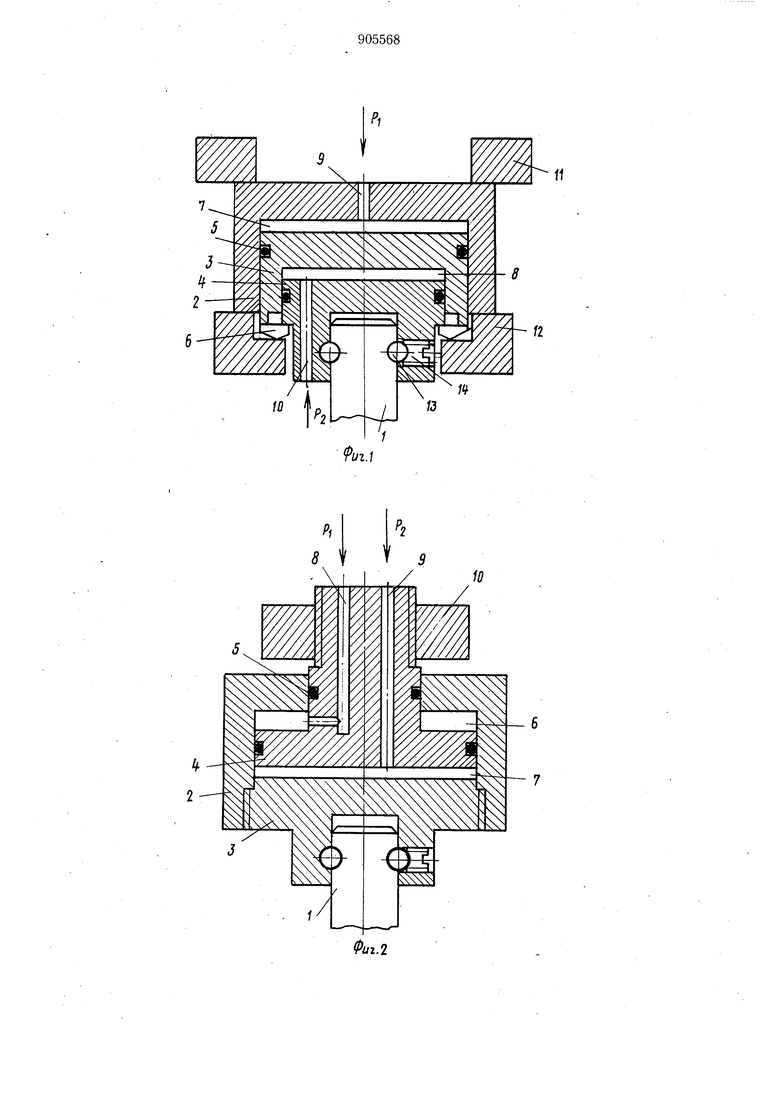

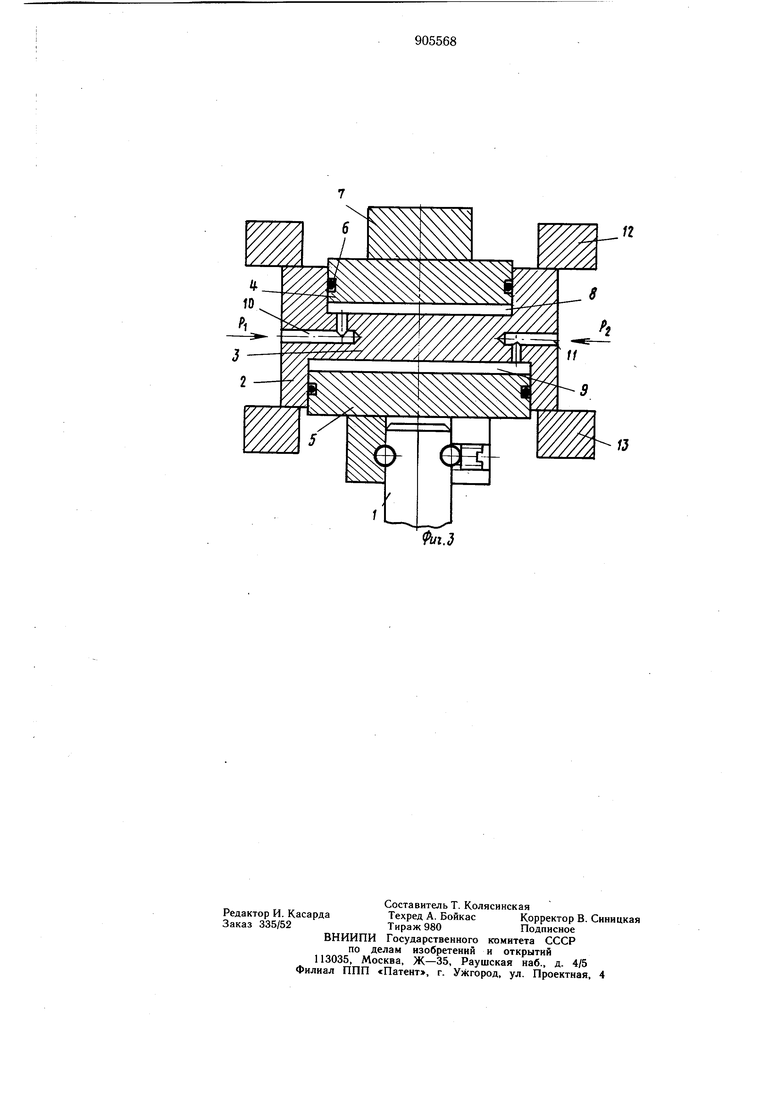

На фиг. 1-3 изображены варианты выполнения узла разгрузки дискового клапана.

На фиг. 1 основными элементами узла разгрузки, расположенного вне корпуса дискового клапана, у свободного конца шпинделя 1, второй конец которого сочленен с запорно-регулирующим органом, являются цилиндр 2, установленный в нем плунжер 3 с расточкой, плунжер 4 с активной поверхностью меньшей площади, уплотненный, как и плунжер 3, уплотнительным кольцом 5, и подвижная опора 6. Полость 7, образованная активной поверхностью плунжера

3(большей площади) с внутренней поверхностью цилиндра 2, и полость 8, образованная поверхностью расточки плунжера4(меньшей площади), сообщены каналами 9 и 10 и соединительными трубками (не показаны), соответственно, с напорным и сливными трубопроводами.

Цилиндр 2 через опорные детали 11 и 12, установленные, например в бугеле клапана, жестко связан с корпусом клапана. Плунжер 4 через радиально-упорный шарикоподшипник 13 (набор шариков, собираемых через боковое отверстие, закрытое винтом 14) связан со шпинделем и установлен с возможностью совместного со шпинделем осевого перемещения.

.Плунжер 3 опирается на подвижную опору 6, установленную в опорной детали 12 и выполненную в виде набора разрезных двуплечих рычагов или в виде эластичной прокладки. Опора 6, в свою очередь, взаимодействует с плунжером 4. т. е. плунжер 3 связан со шпинделем 1 через подвижную опору 6, плунжер 4 и подшипник 13. Связь плунжера 3 со шпинделем 1 может быть выполнена и непосредственно через подвижную опору 6.

На фиг. 2 узел разгрузки, расположенный у свободного кольца щпинделя 1, содержит цилиндр 2, закрытый уплотненной крыщкой 3, и расположенный в нем грибообразный плунжер 4, уплотненный по двум диаметрам кольцами 5. Надпоршневая 6 и подпоршневая 7 полости, образованные цилиндром и активными поверхностями плунжера, сообщены каналами 8 и 9, выполненными в плунжере, и соединительными трубками, соответственно, с напорным и сливным трубопроводами.

Плунжер 4 через опорную деталь 10, установленную, например у бугеле клапана, жестко связан с корпусом клапана. Цилиндр 2 через крыщку 3 и радиально-упорный шарикоподщипник 11 связац со шпинделем 1

и установлен с возможностью совместного со шпинделем осевого перемещения относительно плунжера.

На фиг. 3 узел разгрузки, расположенный у свободного конца щпинделя 1, содержит цилиндр 2, разделенный перегородкой 3

на две части, входящие в его расточки плунжеры 4 и 5, уплотненные кольцами 6, и хомут 7, охватывающий цилиндр и плунжеры. Подпоршневая 8 и надпоршневая 9 полости, образованные расточками цилиндра и плунжерами, сообщены каналами 10 и 11, выполненными в цилиндре, и соединительными трубками (не показаны) соответственно с напорным и сливным трубопроводами. Цилиндр 2 через опорные детали 12 и 13, установленные, например в бугеле клапана, жестко связан с корпусом клапана. Плунжеры 4 и 5 через охватывающий их хомут 7 и радиально-упорный шарикоподщипник 14 связаны со шпинделем 1 и установлены с возможностью совместного со шпинделем осевого перемещения относительно цилиндра. Узел разгрузки дискового клапана работает следующим образом.

Давления в полостях 7 и 8 (фиг. 1), 6 и 7 (фиг. 2), 8 и 9 (фиг. 3), сообщенных обводными каналами с напорным и

0 сливным трубопроводами, равны, соответственно, давлениям до клапана Р, и после клапана Рг. Под действием этих давлений плунжеры 3 и 4 (в варианте узла разгрузки, представленном на фиг. 1), цилиндр 2 - через крыщку 3 и подщипник И (фиг. 2),

плунжеры 4 и 5 - через хомут7 и подшипник 14 (фиг. 3) воздействуют в осевом направлении на щпиндель 1, а через него - на запорно-регулирующий орган клапана, изменяя давление прижатия его к седлу

0 (не показано).

При этом усилия, передаваемые на шпиндель плунжерами 3 и 4 (фиг. 1) плунжерами 4 и 5 (фиг. 3), направлены встречно: усилие от плунжера 3 (фиг. 1), обусловленное перепадом давлений PrPi и передаваемое через подвижную опору 6, плунжер 4 и подшипник 13, уменьшает контактное давление между запорно-регулирующим органом и седлом (разгружает запорно-регулирующий орган), а усилие от плунжера 4 (фиг. 1) нагружает запорно-регулирующий орган. Аналогичным образом, усилие, обусловленное давлением PI. (фиг. 2), способствует разгрузке, а усилие от Р - нагрузке.

Для варианта на фиг. 3 усилие от плунжера 4 уменьщает контактное давление, способствуя разгрузке, а усилие от плунжера 5 - нагружает запорно-регулирующий орган.

Величина и знак результирующего усилия, передаваемого от узла разгрузки на запорно-регулирующий орган, определяются величинами давлений Р, и Р2 , рабочих площадей плунжеров и цилиндра, воспринимающих эти давления, и соотнощением рйзмеров (плеч рычагов) подвижной опоры 6 (фиг. 1).

Площади, воспринимающие давление Pj, больще, чем площадь, воспринимающая давление Pt . При больщих перепадах давлений на клапане, когда Р| Р2. и запорно регулирующий орган с больщой силой прижимается к седлу, щпиндель 1 передает на запорно-регулирующий орган от узла разгрузки значительное усилие разгрузки, которое уменьщает контактное давление между запорно-регулирующим органом и сеплом до оптимальной величины. По мере снижения перепада уменьщается и усилие прижатия. Еще быстрее падает усилие разгрузки, которое при некотором расчетном перепаде становится равным нулю. При дальнейщем уменьщении перепада усилие, воспринимаемое шпинделем, меняет свой знак и прижимает запорный орган к седлу, обеспечивая герметичность при малых перепадах давлений, а также при отсутствии перепада (PI PZ )Технико-экономическая эффективность узла разгрузки по предлагаемому изобретению заключается в упрощении конструкции, поскольку число уплотнений в зоне подвижных элементов уменьшено вдвое, соответственно, вдвое уменьшено и количество уплотнительных поверхностей, требующих высокой точности и чистоты обработки.

Уменьшение количества требующих уплотнения разъемов повыщает надежность узла, а использование центральной части плунжера, которая в устройстве занята под подшипники и щпиндель, а также усиление усилия, передаваемого подвижной опорой, обеспечивает уменьшение габаритов цилиндра и всего узла разгрузки.

Формула изобретения

что, с целью упрощения конструкции, уменьшения габаритов и повышения надежности, в плунжере выполнена расточка, образующая с его активной поверхностью меньшей площади полость, сообщенную со сливным трубопроводом, а полость, образованная активной поверхностью большей площади с внутренней поверхностью цилиндра, сообщена с напорным трубопроводрм, причем плунжер связан со щпинделем через подвижную опору, связанную с корпусом.

0 трубопроводами, отличающийся тем, что, с целью упрощения конструкции, уменьшения габаритов и повышения надежности, цилиндр снабжен охватывающим его хомутом, посредством которого плунжер связан со шпинделем, а в полости цилиндра установлена разделяющая активные поверхности плунжера перегородка.

Источники информации, принятые во внимание при экспертизе

10

Авторы

Даты

1982-02-15—Публикация

1980-02-01—Подача