(5) ВЕРТИКАЛЬНАЯ ВИБРАЦИОННАЯ МЕЛЬНИЦА

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИБРАЦИОННАЯ МЕЛЬНИЦА | 1983 |

|

RU1150813C |

| Вибрационная мельница | 2018 |

|

RU2671169C1 |

| Вибрационная мельница | 2018 |

|

RU2674620C1 |

| Вибрационная мельница | 2018 |

|

RU2670520C1 |

| Вибрационная мельница | 1990 |

|

SU1764694A1 |

| Вибрационная мельница | 2019 |

|

RU2715638C1 |

| Вибрационная мельница | 1979 |

|

SU902824A1 |

| ВЕРТИКАЛЬНАЯ ВИБРАЦИОННАЯ МЕЛЬНИЦА | 2006 |

|

RU2333798C1 |

| ПЛАНЕТАРНАЯ МЕЛЬНИЦА | 2003 |

|

RU2232642C1 |

| Вибрационная мельница | 1990 |

|

SU1763014A1 |

I

Изобретение относится к оборудованию для измельчения различных материалов и применяется в горнорудной и химической промышленности, а также в производстве строительных материалов.

Известна вибрационная мельница, содержащая помольную камеру, установленную на упругих связях, и привод в виде вибратора соединенного с помольной камерой и приводящего ее в колебательное движение.

Измельчение материала в этой мельнице происходит как за счет соударения технологической загрузки, включающей мелющие тела и измельчаемый материал с помольной камерой, так и за счет истирания материала при циркуляции технологической нагрузки l .

Однако выполнение привода в виде вибратора, содержащего подшипниковые узлы, ограничивает энергонасыщенность и снижает надежность работы таких устройств в условиях ударного взаимодействия с технологической нагрузкой.

Наиболее близкой по техническом сущности к предлагаемому изобретению является вертикальная вибрационная мельница, содержащая помольную камеру с торцовыми днищами, установленную на упругие опоры, и вибропривод.

Привод мельницы выполнен в виде самобалансного двухвального вибратора, соединенного с помольной камерой и обеспечивающего ее вертикальные колебания.- Помольная камера разделена на секции горизонтально расположенными перс:юрированными перегородками, с которыми соударяется технологическая нагрузка в процессе колебаний помольной камеры. В мельнице предусмотрена также возможность загрузки технологической нагрузки с малым зазором относительно верхних перегородок секций, что позволяет обеспечить за один период колебаний два соударения технологической нагрузки с помольной камерой f 2 .

390

Однако ударные нагрузки, возникающие при измельчении, передаются на вибрационный привод, содержащий подшипниковые узлы, которые имеют ограниченную несущую способность и выходят из строя в условиях ударного нагружения, чем определяется снижение надежности мельницы и ограничивается ее производительность. Уровень ускорений при колебаниях помольной камеры на упругих связях, возбуждаемых вибрационным приводом не превышает |7-10 д, что эффективность измельчения и ограничивает реализуемость режимов работы с самоизмельчением. Амплитуда колебаний помольной камеры при этом находится в пределах 5-10 мм, что требует точного дозирования технологической загрузки для реализации эффективного двухударного режима измельчения (с ударом о верхнюю и нижнюю перегородки секций).

Цель изобретения - повышение эффективности измельчения, производительности и надежности работы.

Указанная цель достигается тем, что в вертикальной вибрационной мельнице, содержащей помольную камеру с торцовыми днищами, установленную на упругие опоры, и вибропривод, последНИИ выполнен в виде установленных на жестких опорах сверху и снизу помольной камеры силовых пневмоцилиндров с возможностью их поочередного взаимодействия с торцовыми днищами, при этом помольная камера снабжена упорами, закрепленными на ее торцовых днищах, а на верхних жестких опорах с зазором относительно упоров смонтированы упругие ограничители.

Каждый упор выполнен в виде двух взаимодействующих между собой клиновидных элементов, один из которых закреплен на днище помольной камеры, а другой выполнен подвижным с возможностью фиксации относительно первого клиновидного элемента.

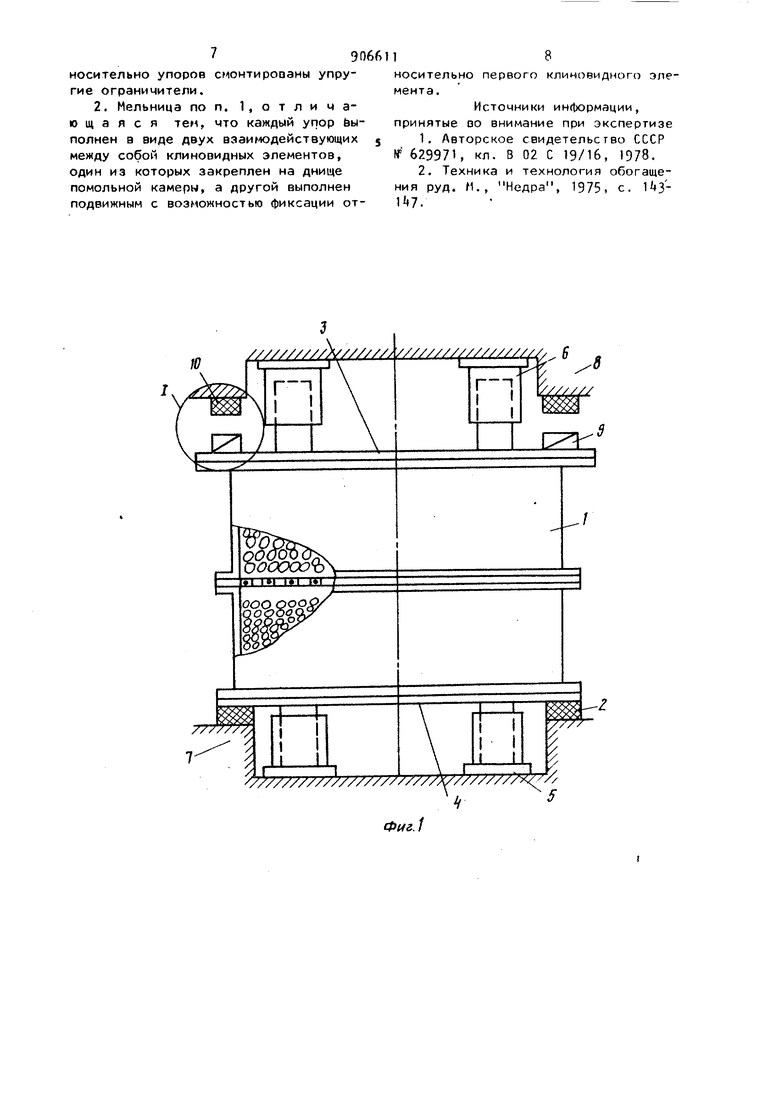

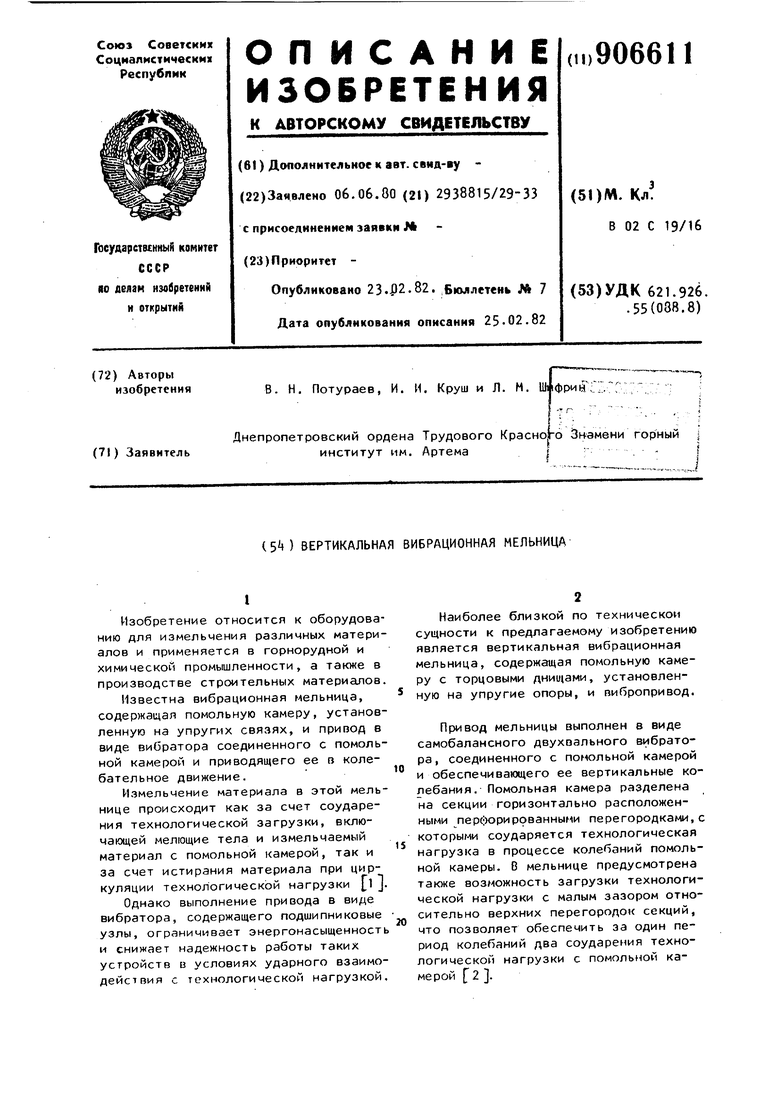

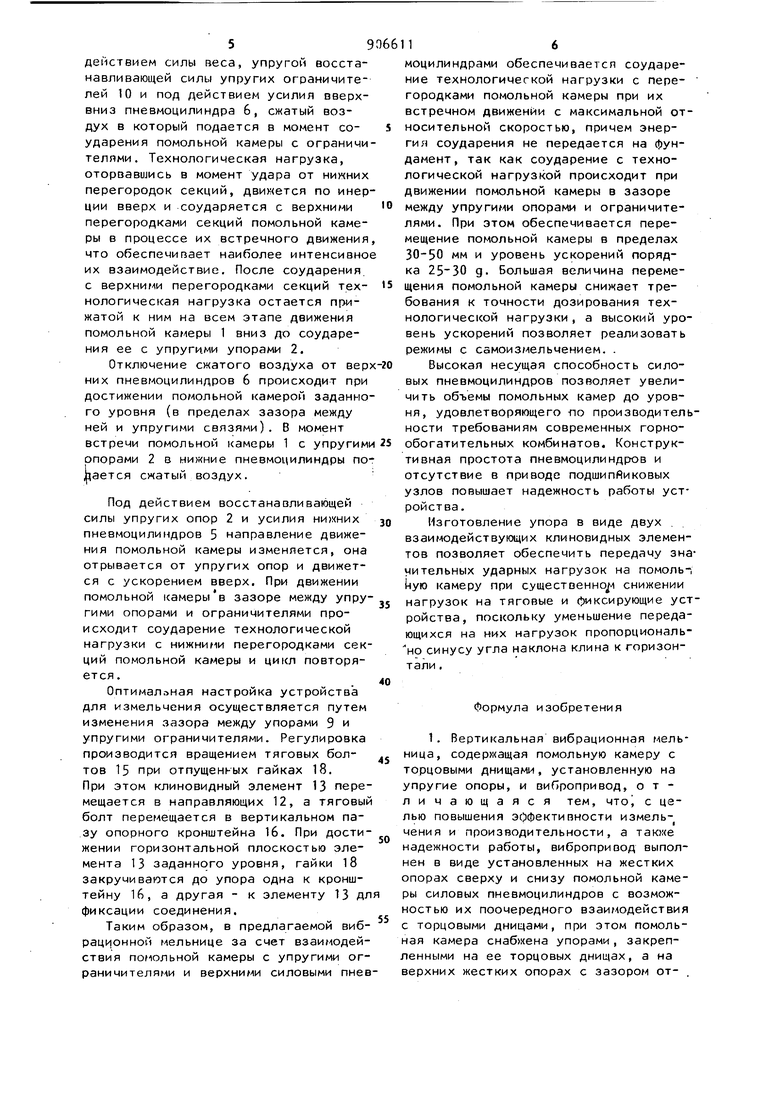

На фиг. 1 схематично изображена мельница, общий вид; на фиг. 2 узел I на фиг. 1; на фиг. 3 - сечение Л-А на фиг. 2.

Устройство для измельчения содержит разделенную перфорированными перегородками на секции помольную камеру, 1, снабженную узлами загрузки и выгрузки материала (не показаны), установленную на упругие опоры 2. Привод выполнен в виде установленных

14

снизу и сверху помольной камеры с возможностью поочередного взаимодействия с ее торцовыми днищами 3 и 4 силовых пневмоцилиндров 5 и 6, снабженных воздухораспределительными устройствами (не показаны), обеспечивающиf и включение и отсечку сжатого воздуха в зависимости от положения помольной камеры. Опорные плоскости силовых пневмоцилиндров 5 и 6 укреплены соответственно на жестких опорах 7 и 8, на верхних опорах О с зазором относительно упоров.9, размещенных на помольной камере 1, установлены упругие ограничители 10, выполненные, как и упругие опоры 2-, в виде резиновых или резинометаллических элементов. Каждый из упрров выполнен в виде закрепленного на помольной камере 1 клиновидного элемента 11 снабженного направляюи1ими 12, в кото рых с возможностью перемещения и Ликсации в любом положении установлен клиновыдный элемент 13- В торцовой части элемента 13 выполнено отверстие 1 с резьбой для сопряжения с тяговым болтом 15, установленным в вертикальном пазу кронштейна 16, закрепленного на помольной камере 1. Опорная поверхность головки 17 тягового болта 15 выполнена в виде выпуклой полусферической поверхности. Фиксация подвижного клиновидного элемента в заданном положении осуществляется посредством гаек 18.

Устройство работает следующим образом.

При нахождении помольной камеры 1 в крайнем нижнем положении воздухораспределительные устройства обеспечивают подачу сжатого воздуха в нижние пневмоцилиндры 5, которые обеспечивают подъем помольной камеры с технологической нагрузкой. При достижении помольной камерой 1 заданного положения (определяемого настройкой воздухораспределительных устройств) происходит отсечка сжатого воздуха и выпуск его из нижних пневмоцилиндров 5. При движении помольной камеры по инерции выбирается зазор и упоры 9, закрепленные на помольной камере 1 ударяются об упругие ограничители 10. При ударе об упругие ограничители 10 происходит резкая остановка помольHOV1 камеры и направление ее движения меняется на обратное. Движение помольной камеры 1 вниз происходит под действием силы веса, упругой восстанавливающей силы упругих ограничителей 10 и под действием усилил вверхвниз пневмоцилиндра 6, сжатый воздух в который подается в момент соударения помольной камеры с ограничи телями. Технологическая нагрузка, оторвавшись в момент удара от нижних перегородок секций, движется по инер ции вверх и соударяется с верхними перегородками секций помольной камеры в процессе их встречного движения что обеспечивает наиболее интенсивно их взаимодействие. После соударения с верхними перегородками секций технологическая нагрузка остается прижатой к ним на всем этапе движения помольной камеры 1 вниз до соударения ее с упругими упорами 2. Отключение сжатого воздуха от вер них пневмоцилиндров 6 происходит при достижении помольной камерой заданно го уровня (в пределах зазора между ней и упругими связями). В момент встречи помольной камеры 1 с упругими опорами 2 в нижние пневмоцилиндры по j ae-гся сжатый воздух. Под действием восстанавливающей силы упругих опор 2 и усилия НИ)ХНИХ пневмоцилиндров 5 направление движения помольной камеры изменяется, она отрывается от упругих опор и движется с ускорением вверх. При движении помольной камеры в зазоре между упругими опорами и ограничителями происходит соударение технологической нагрузки с нижними перегородками секций помольной камеры и цикл повторяется. Оптималэная настройка устройства для измельчения осуществляется путем изменения зазора между упорами 9 и упругими ограничителями. Регулировка производится вращением тяговых болтов 15 при отпущенных гайках 18. При этом клиновидный элемент 13 перемещается в направляющих 12, а тяговый болт перемещается в вертикальном пазу опорного кронштейна 16. При достижении горизонтальной плоскостью элемента 13 заданного уровня, гайки 18 закручиваются до упора одна к кронштейну 16, а другая - к элементу 13 дл фиксации соединения. Таким образом, в предлагаемой вибрационной мельнице за счет взаимодействия помольной камеры с упругими ограничителями и верхними силовыми пнев моцилиндрами обеспечивается соударение технологической нагрузки с перегородками помольной камеры при их встречном движении с максимальной относительной скоростью, причем энергия соударения не передается на фундамент, так как соударение с технологической нагрузкой происходит при движении помольной камеры в зазоре между упругими опорами и ограничителями. При этом обеспечивается перемещение помольной камеры в пределах 30-50 мм и уровень ускорений порядка д. Большая величина перемещения помольной камеры снижает требования к точности дозирования технологической нагрузки, а высокий уровень ускорений позволяет реализовать режимы с самоизмельчением. . Высокая несущая способность силовых пневмоцилиндров позволяет увеличить объемы помольных камер до уровня, удовлетворяющего ло производительности требованиям современных горнообогатительных комбинатов. Конструктивная простота пневмоцилиндров и отсутствие в приводе подшипЯиковых узлов повышает надежность работы устройства. Изготовление упора в виде двух , взаимодействующих клиновидных элементов позволяет обеспечить передачу значительных ударных нагрузок на помоль-, йую камеру при сущестоенно и снижении нагрузок на тяговые и фиксирующие устройства, поскольку уменьшение передающихся на них нагрузок пропорционально синусу угла наклона клина к горизонтали , Формула изобретения 1. Вертикальная вибрационная мельница, содержащая помольную камеру с торцовыми днищами, установленную на упругие опоры, и виПропривод, отличающаяся тем, 4Toi с целью повышения эффективности измельчения и производительности, а также надежности работы, вибропривод выполнен в виде установленных на жестких опорах сверху и снизу помольной камеры силовых пневмоцилиндров с возможностью их поочередного взаимодействия с торцовыми днищами, при этом помольная камера снабжена упорами, закрепенными на ее торцовых днищах, а на верхних жестких опорах с зазором от- .

79П661

иосительно упоров смонтирооаны упругие ограничители.

2, Мельница по п. 1, о т л и ч аю щ а я с я тем, что каждый упор ёыполнен в виде двух взaи юдeйcтвyюu иx 5 между собой клиновидных элементов, один из которых закреплен на днище помольной камеры, а другой выполнен подвижным с возможностью фиксации отV

//////////)у//////////////////////////. К , .

18

носительно первого клиновидного элемента.

Источники информации, принятые во внимание при экспертизе

2,Техника и технология обогащения руд. М., Недра, 1975, с. U3Й7.

I

Фиг.

П П

Фиг.З

Авторы

Даты

1982-02-23—Публикация

1980-06-06—Подача