(54) АРМАТУРНЫЙ КАРКАС

| название | год | авторы | номер документа |

|---|---|---|---|

| СТРОИТЕЛЬНАЯ ПАНЕЛЬ | 1993 |

|

RU2062845C1 |

| Арматурный каркас | 1978 |

|

SU781295A1 |

| СТРОИТЕЛЬНАЯ ПАНЕЛЬ | 1996 |

|

RU2100540C1 |

| ПАНЕЛЬ ОГРАЖДЕНИЯ | 2004 |

|

RU2267591C1 |

| Арматурный каркас | 1979 |

|

SU844723A1 |

| АРМАТУРНЫЙ КАРКАС И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2530074C1 |

| ВЕРТИКАЛЬНЫЙ СТРОИТЕЛЬНЫЙ ЭЛЕМЕНТ | 1992 |

|

RU2008411C1 |

| Забивная железобетонная свая | 1985 |

|

SU1361249A1 |

| Железобетонный ригель | 1991 |

|

SU1779726A1 |

| АРМАТУРНЫЙ КАРКАС ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 2010 |

|

RU2433228C1 |

1

Изобретение относится к пространственным арматурным каркасам для армирования железобетонных изделий.

Известен арматурный каркас, содержащий плоские сетки, соединенные между собой с возможностью поворота одна относительно другой так, что поперечные стержни одной сетки заходят между поперечными стержнями другой сетки I.

Недостатком этого арматурного каркаса является невозможность установки сеток в проектное положение без специальных удерживающих приспособлений.

Наиболее близким к изобретению является арматурный, каркас, содержащий образованные из металлических стержней продольные и поперечные секции, соединенные между собой шарнирно посредством соединительных элементов 2.

Недостатком этого арматурного каркаса является необходимость в дополнительной установке в местах шарнирного соединения секций фиксаторов, что увеличивает металлоемкость каркаса и повышает трудоемкость его изготовления.

Цель изобретения - уменьщить металлоемкость арматурного каркаса и снизить трудоемкость его изготовления.

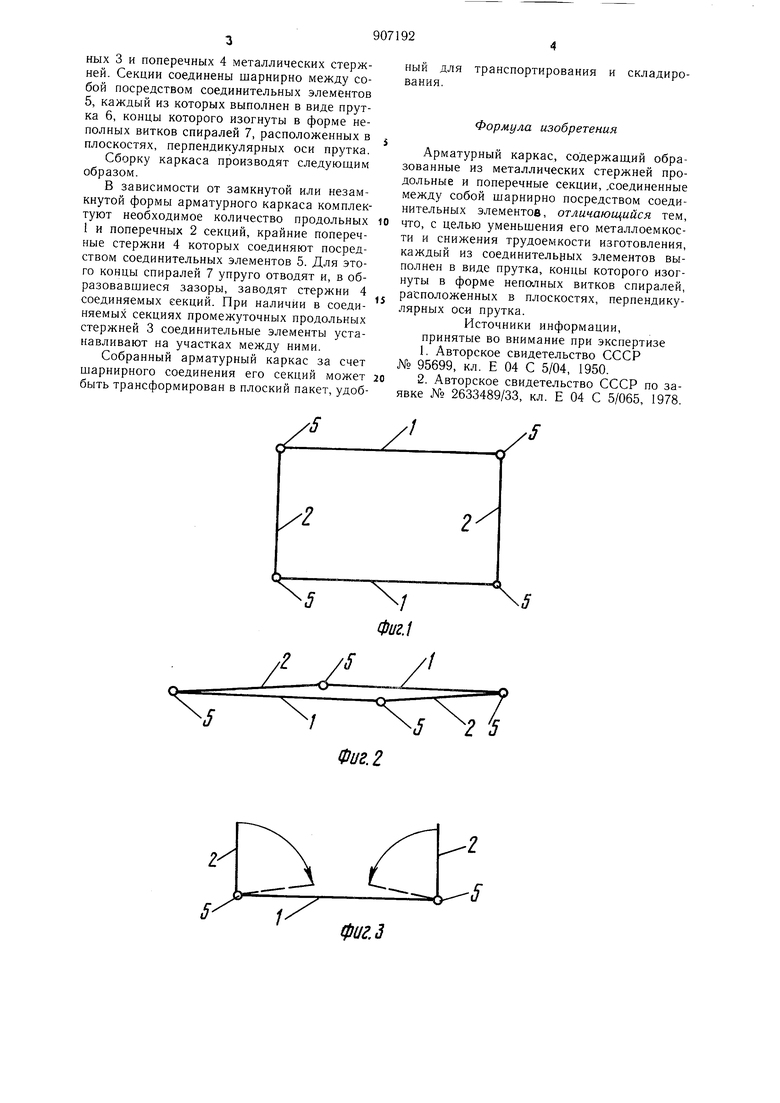

Цель достигается тем, что в арматурном каркасе, содержащем образованные из металлических стержней Т1родольные и поперечные секции, соединенные между собой щарнирно посредством соединительных элементов, каждый из этих элементов выполнен в виде прутка, концы которого изогнуты в форме неполных витков спиралей, располоtoженных в плоскостях, перпендикулярных оси прутка.

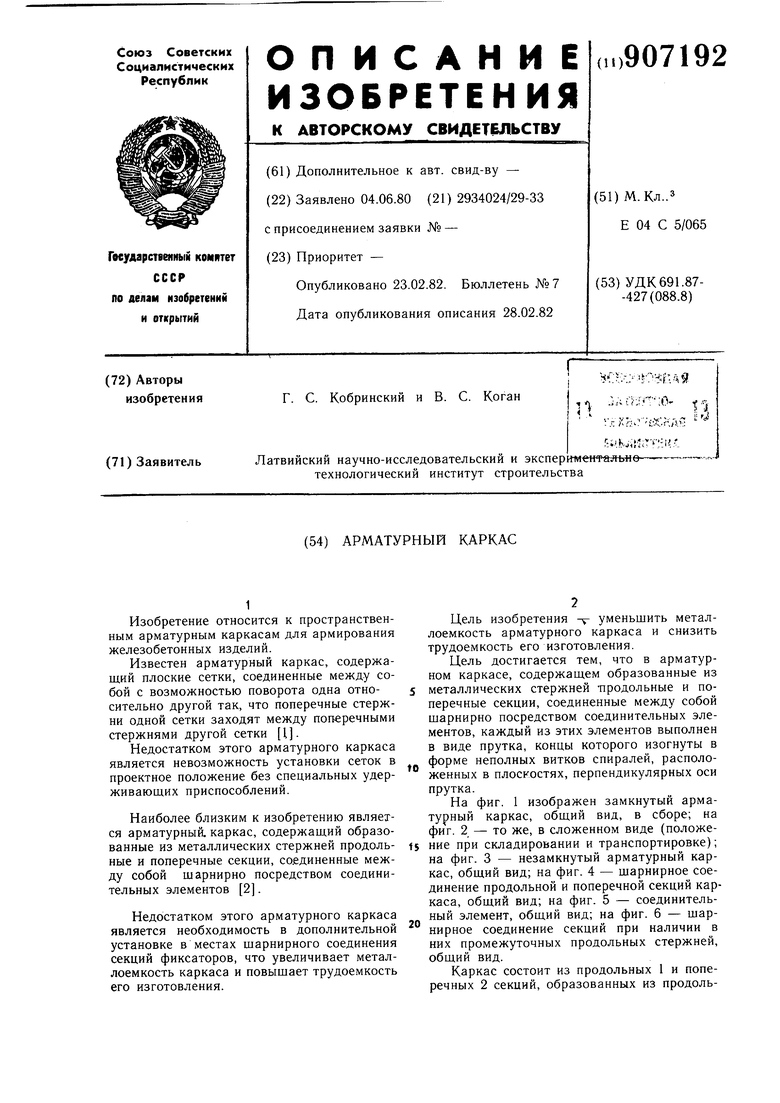

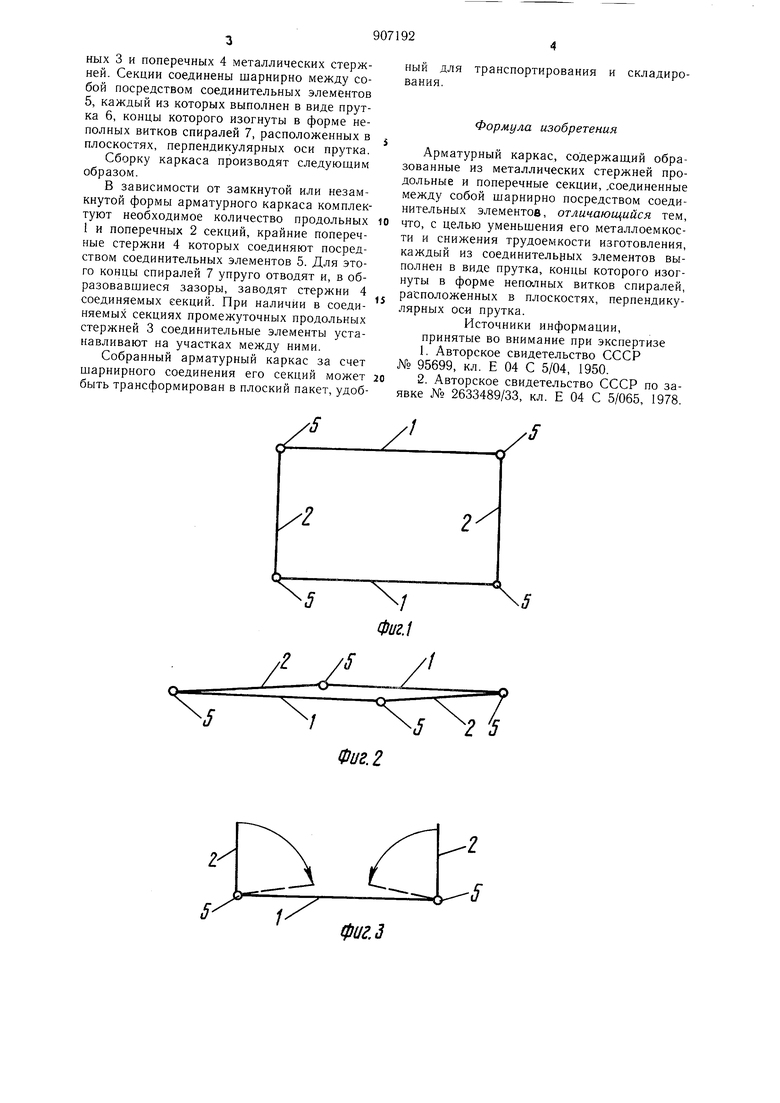

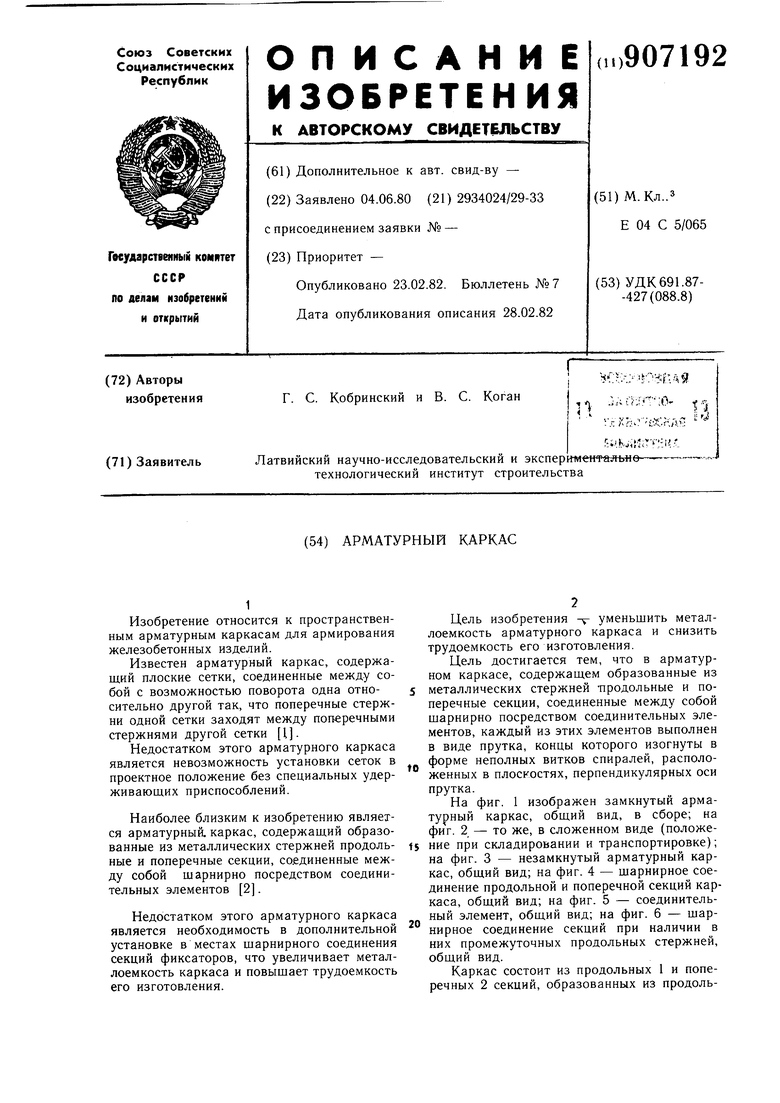

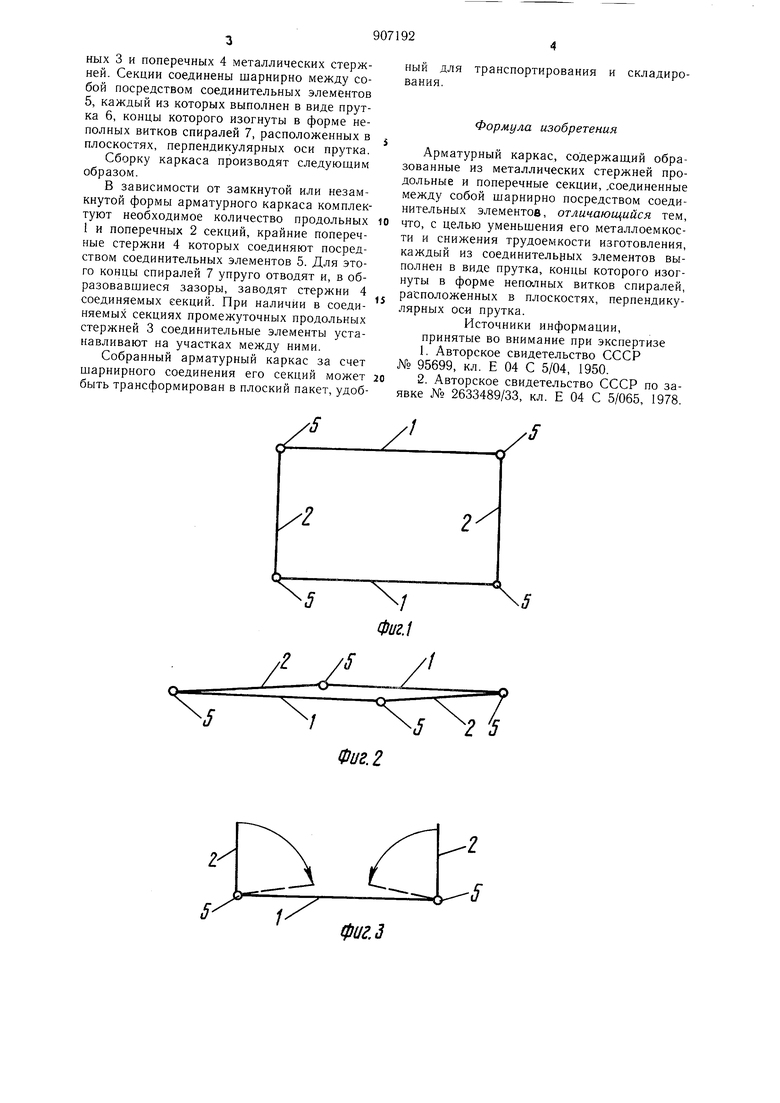

На фиг. 1 изображен замкнутый арматурный каркас, общий вид, в сборе; на фиг. 2 - то же, в сложенном виде (положеfs ние при складировании и транспортировке); на фиг. 3 - незамкнутый арматурный каркас, общий вид; на фиг. 4 - щарнирное соединение продольной и поперечной секций каркаса, общий вид; на фиг. 5 - соединительный элемент, общий вид; на фиг. 6 - щар20нирное соединение секций при наличии в них промежуточных продольных стержней, общий вид.

Каркас состоит из продольных 1 и поперечных 2 секций, образованных из продольных 3 и поперечных 4 металлических стержней. Секции соединены шарнирно между собой посредством соединительных элементов 5, каждый из которых выполнен в виде прутка 6, концы которого изогнуты в форме неполных витков спиралей 7, расположенных в плоскостях, перпендикулярных оси прутка.

Сборку каркаса производят следующим образом.

В зависимости от замкнутой или незамкнутой формы арматурного каркаса комплектуют необходимое количество продольных 1 и поперечных 2 секций, крайние поперечные стержни 4 которых соединяют посредством соединительных элементов 5. Для этого концы спиралей 7 упруго отводят и, в образовавшиеся зазоры, заводят стержни 4 соединяемых еекций. При наличии в соединяемых секциях промежуточных продольных стержней 3 соединительные элементы устанавливают на участках между ними.

Собранный арматурный каркас за счет шарнирного соединения его секций может быть трансформирован в плоский пакет, удоб/

ный для транспортирования и складирования.

Формула изобретения

Арматурный каркас, содержащий образованные из металлических стержней продольные и поперечные секции, .соединенные между собой шарнирно посредством соединительных элементов, отличающийся тем, что, с целью уменьшения его металлоемкости и снижения трудоемкости изготовления, каждый из соединительных элементов выполнен в виде прутка, концы которого изогнуты в форме неполных витков спиралей, расположенных в плоскостях, перпендикулярных ос« прутка.

Источники информации,

принятые во внимание при экспертизе

/

И

2/

S

фиг.

Фиг A

5 /J

Xj

фиг. 5

Фиг, 5

Авторы

Даты

1982-02-23—Публикация

1980-06-04—Подача