Настоящее изобретение относится к строительству, а именно к изготовлению и монтажу арматурных каркасов бетонных конструкций.

Известен способ изготовления арматурных каркасов путем размещения продольной арматуры внутри спиральной косвенной арматуры и соединение их сваркой и вязкой /1/.

Недостатком способа является повышенный расход арматуры и трудоемкость работ за счет вязки и сварки отдельных арматурных элементов.

Известен способ изготовления арматурного каркаса для вертикального строительного элемента типа колонны. Способ состоит из соединения пространственного сварного арматурного каркаса из прямолинейных стержней и поперечной арматуры в виде рядов отдельных спиралей, уложенных с пересечением между собой /2/.

Недостатками известного способа, принятого за прототип, являются: сложная технология сборки спиралей в единый каркас, требующая специального кондуктора-пенала, а также повышенный расход металла, так как количество арматуры в сечении не увязано с действующими в сечениях напряжениями, отсутствие возможности использования композитной арматуры.

Известны сетки-кольчуги, состоящие из сцепленных между собой прямоугольных, треугольных и круглых ячеек, выполненных из металлической высокопрочной проволоки или композитной арматуры. Сетки могут применяться для различных ограждений, для армирования грунтовых насыпей и бетонных конструкций /3/.

Недостатком известных плоских арматурных сеток является трудоемкость объединения их в единый пространственный каркас из-за невозможности использования сварки и трудоемкости вязки элементов.

Известны арматурные каркасы, состоящие из продольной прямолинейной арматуры и огибающих шестиугольных спиралей, причем спирали частично заводятся друг в друга. Спирали сопрягаются по всем шести сторонам с шестью смежными спиралями /4/.

Недостатками известного каркаса, принятого за прототип, являются сложность монтажа, особенно в условиях стройплощадки, необходимость изготовления хомутов повышенной точности, невозможность варьировать параметры каркаса на разных участках конструкции и вызванная этим повышенная металлоемкость.

Технической задачей является создание способа изготовления арматурного каркаса для бетонных изделий, максимально адаптированного в условиях строительной площадки, простой в сборке и надежной в работе, и конструкции арматурного каркаса, адаптированной к условиям выполнения его как из высокопрочной металлической проволоки, так и композитной проволоки, а также снижение трудоемкости работ.

Поставленная задача решается таким образом, что в способе изготовления арматурного каркаса для армирования бетонных изделий, включающем размещение в опалубке элементов продольной и поперечной арматуры и соединение их в единый каркас, согласно изобретению арматурный каркас изготавливают путем расстановки параллельно друг другу объемных спиральных пружин с пересечением витков смежных пружин и образованием ячеек в местах пересечения витков для соединения их в единый каркас. Причем при изготовлении арматурного каркаса в ячейках, образованных в местах пересечения витков смежных пружин, могут размещать замковые элементы для соединения пружин в единый каркас. А после изготовления собранный каркас напрягают путем растяжения его в одном или нескольких направлениях и фиксируют. При этом пружины могут устанавливать вертикально, горизонтально или под углом к вертикали.

Предлагаемый способ отличается от известного тем, что арматурный каркас изготавливают путем расстановки параллельно друг другу объемных спиральных пружин с пересечением витков смежных пружин и образованием ячеек в местах пересечения витков для соединения их в единый каркас.

Армирование бетонных изделий выполняют из отдельных параллельных проволочных пружин, пересекающихся друг с другом витками. Причем пружины пересекаются своими витками внахлестку и могут скрепляться замковыми элементами в единую пространственную конструкцию типа пружинного матраца. Причем замковые элементы свободно вводятся в ячейку, образующуюся пересекающимися витками смежных пружин. Способ позволяет собирать каркас из любого числа элементов без сварки и вязки, что значительно снижает трудоемкость арматурных работ на площадке.

При этом пружины обладают упругими свойствами только до момента твердения бетонной смеси, после чего они превращаются в спиральную арматуру, которая работает по обычным законам армированного бетона.

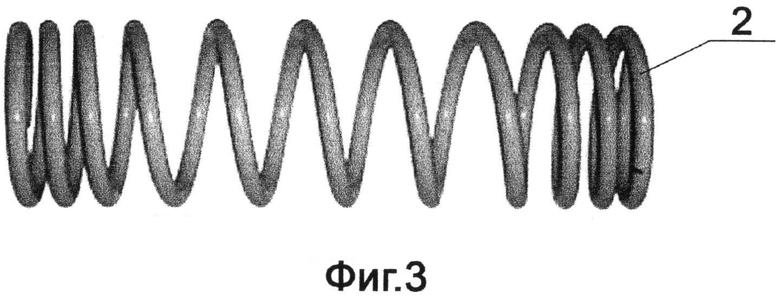

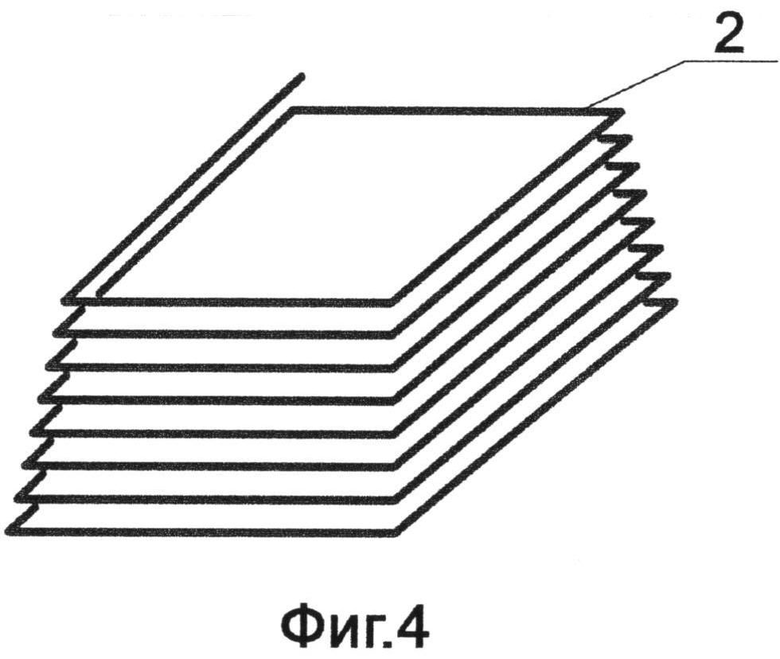

Поставленная задача также решается таким образом, что арматурный каркас согласно изобретению выполнен из установленных параллельно друг другу объемных спиральных пружин с образованием в местах пересечения витков смежных пружин замкнутых ячеек, в которых размещены замковые элементы для соединения пружин в единый каркас. Пружины могут быть выполнены в плане в виде круга, треугольника, ромба, прямоугольника или любой другой формы. Причем объемная спиральная пружина может иметь цилиндрическую, или коническую, или пирамидальную форму. Кроме того, пружины могут иметь постоянную или переменную плотность витков по высоте. При этом объемная спиральная пружина может быть выполнена из высокопрочной металлической проволоки или из композитного неметаллического стержня или проволоки.

Предлагаемая конструкция арматурного каркаса отличается от известной тем, что выполнена из установленных параллельно друг другу объемных спиральных пружин с образованием в местах пересечения витков смежных пружин замкнутых ячеек, в которых размещены замковые элементы для соединения их в единый каркас.

Пружины выполняют одновременно функции продольной и поперечной арматуры благодаря своей спиральной геометрической форме за счет расположения под углом к основным граням изделия и соответственно плоскостям действия расчетных усилий. За счет этого осуществляется пространственное армирование, арматуру размещают не по всему объему изделия, а только в зонах действия расчетных нагрузок.

Пружины могут быть выполнены из металлической высокопрочной проволоки или композитной, например стекло-, базальто-, углеволокнистой арматуры.

Пружины размещают вертикально, горизонтально, причем оси пружин могут быть прямолинейными или криволинейными, например коаксиальными. Этим обеспечивается наиболее экономичное расходование арматуры.

Причем пружины могут быть круглые, овальные, прямоугольные, треугольные и другой формы в плане. Причем витки могут быть развернуты в плане вокруг оси пружины относительно друг друга. Выбор формы и параметров пружин зависит от необходимой жесткости каркаса на растяжение и сжатие в продольном и поперечном направлениях. Наиболее жесткие в поперечном направлении - треугольные пружины, наиболее податливые - круглые.

Причем каркас может быть переменной толщины и плотности в плане в соответствии с действующими усилиями в изделии. Кроме того, пружины могут быть цилиндрические, конические и плоские, в том числе с переменным шагом и плотностью витков по высоте. В фундаментных плитах зоны опирания колонн и несущих стен работают на продавливание и требуют повышенного армирования, а отдельные участки плиты допускается армировать минимально. Арматуру целесообразно размещать в верхней и нижней частях плиты, поэтому и сечение, и шаг витков в предлагаемом способе могут варьироваться в широких пределах.

Причем каркас может быть преднапряжен в продольном относительно оси пружин и/или поперечном направлениях. В поперечном направлении каркас растягивают перед бетонированием и фиксируют на упорах, после набора прочности бетоном снимают усилия с упоров и передают на бетон.

Металлические арматурные пружины изготавливают из высокопрочной гладкой или рифленой проволоки, например, типа В-II или Вр-II на заводах и привозят на площадку в виде длинных спиралей или в виде разрезанных на проектную длину пружин.

Пружины из композитной проволоки изготавливают на заводах композитной арматуры путем наматывания пропитанных жгутов из минерального волокна на специальные шаблоны и последующей термообработки.

Технический результат заключается в упрощении образования объемного каркаса арматурного каркаса, конструкция которого не требует сварки и вязки его элементов, таким образом упрощается сборка и снижается трудоемкость процесса армирования бетонных конструкций, при этом пружины выполняют роль продольной и поперечной арматуры одновременно.

Арматурный каркас и способ его изготовления поясняется чертежом.

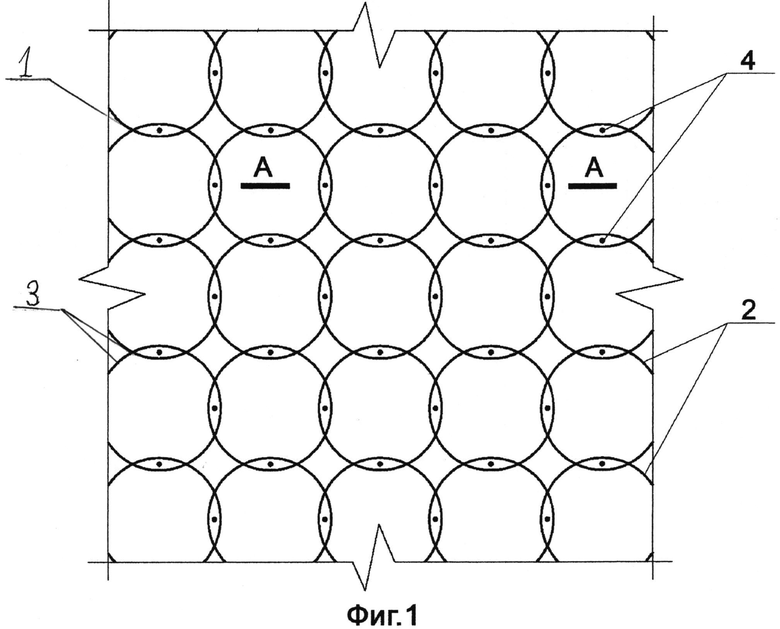

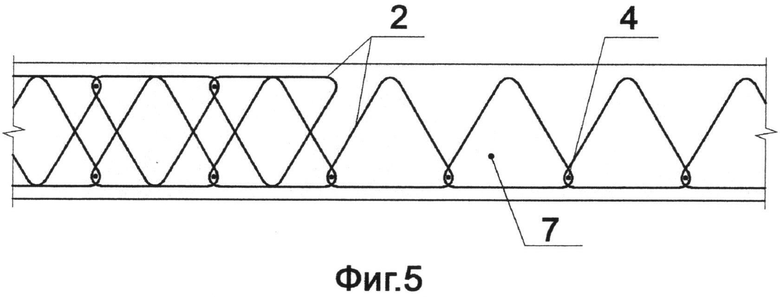

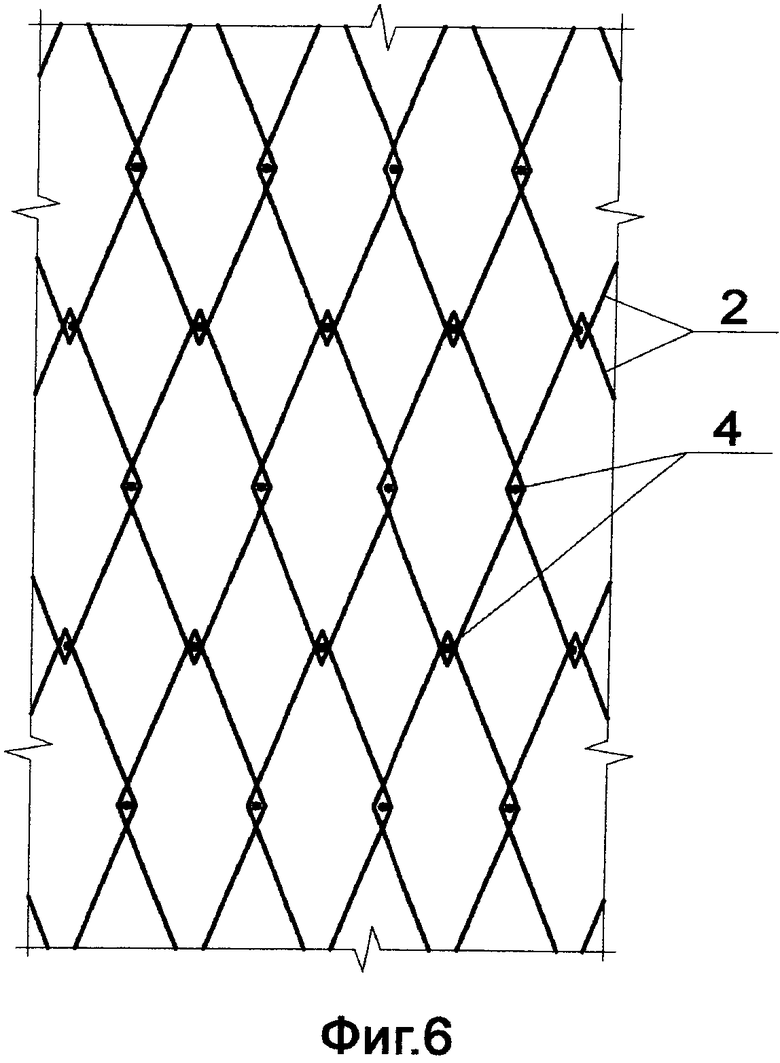

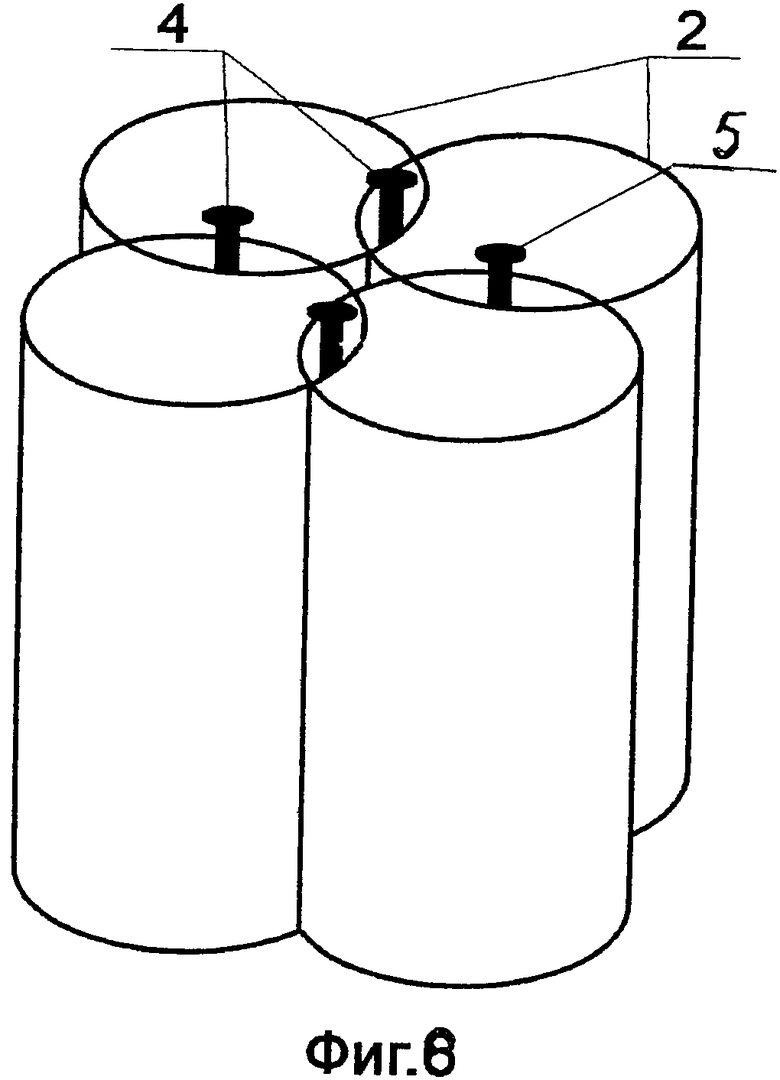

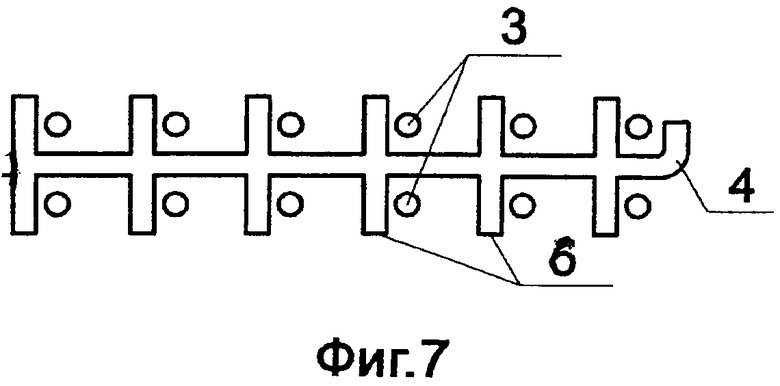

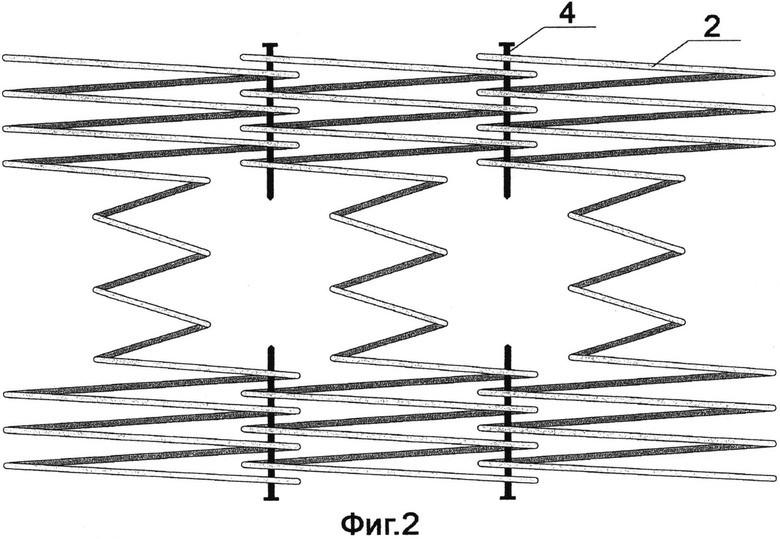

На фиг.1 представлен фрагмент арматурного каркаса в плане; на фиг.2 - разрез по А-А фиг.1; на фиг.3 - элемент арматурного каркаса - цилиндрическая пружина; на фиг.4 - то же, что и на фиг.3, пирамидальная пружина; на фиг.5 - фрагмент бетонного изделия с каркасом из горизонтально установленных пружин (вертикальное сечение); на фиг.6 - фрагмент каркаса из четырехугольных пружин в плане; на фиг.7 - замковый элемент; на фиг.8 - фрагмент каркаса из четырех цилиндрических пружин с замковыми элементами.

Арматурный каркас 1 состоит из пружин 2, скрепленных друг с другом. Пружины располагают таким образом, что образуется общее пространство между смежными витками 3 соседних пружин 2, в котором могут размещать замковый элемент 4. Замковый элемент 4 может представлять собой прямолинейный или П-образный штырь с отгибом или шляпкой 5 или костыль с консолями 6 для надежной фиксации пружин от взаимных смещений. Металлические пружины 2 оборудуются фиксаторами защитного слоя, надеваемыми на нижний виток 3. При необходимости перед бетонированием изделия 7 каркас 1 может быть преднапряжен путем растяжения и фиксации на упорах или сжатия и фиксации замковыми элементами 4. При достаточной величине перехлеста витков смежных пружин, а также при армировании сжатых элементов, замковый элемент 4 выполняет только монтажные функции и может извлекаться после бетонирования.

Способ реализуют следующим образом.

В опалубке устанавливают параллельно друг другу объемные спиральные пружины и соединяют их между собой с пересечением витков смежных пружин для объединения их в единый каркас с образованием ячеек в местах пересечения размером достаточным для их фиксации при бетонировании и возможности размещения в ячейках замковых элементов.

При этом пружины выполняют роль продольной и поперечной арматуры одновременно. Затем производят бетонирование. Перед бетонированием собранный арматурный каркас 1 могут напрягать путем натяжения на упоры в продольном или продольном и поперечном направлениях.

Пример №1 реализации способа для случая армирования железобетонной фундаментной плиты размером 15-30 м, толщиной 80 см.

На подготовленную бетонную стяжку наносят разметку осей спиралей. На нижние (опорные) витки 4 пружин 2 надевают фиксаторы защитного слоя. Затем по проекту расставляют вертикально пружины с перевязкой витков и связывают их замковыми элементами 3. Затем выставляют опалубку и производят бетонирование. Перед бетонированием собранный арматурный каркас 1 напрягают путем натяжения на упоры в продольном или продольном и поперечном направлениях.

Пример №2 реализации способа для случая использования композитной арматуры при изготовлении бетонной плиты перекрытия. При использовании неметаллической арматуры в виде готовых пружин, изготовленных на заводе, пружины укладывают в форму горизонтально поперек длинной стороны с перевязкой витков. Пружины треугольной формы укладывают большей стороной к грани, где действуют растягивающие напряжения (фиг.5).

Пример №3 реализации способа для случая использования арматуры при изготовлении протяженных бетонных изделий при использовании длинных стендов безопалубочного формования или при бетонировании дорожных покрытий. В этих случаях армирование выполняют путем горизонтальной укладки пружин. Оси пружин ориентируют перпендикулярно оси стенда или дороги, так как при этом большая часть длины проволоки пружин располагается вдоль длинной стороны изделия, т.е. в зоне максимальных изгибающих моментов.

Источники информации

1. Бондаренко В.М. Железобетонные и каменные конструкции. М.: Высшая школа. 2004, с.97-109.

2. Патент РФ №2008411, кл. E04C 3/36, публ. 28.02.1994.

3. Патент РФ №122316, кл. 31/00, публ. 05.06.2012.

4. Патент РФ №2033507, кл. E04C 5/06, публ. 20.04.1995 г. /прототип/.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННО АРМИРОВАННЫХ БЕТОННЫХ ИЗДЕЛИЙ | 2011 |

|

RU2481946C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕМЕТАЛЛИЧЕСКОГО АРМАТУРНОГО ЭЛЕМЕНТА С ПЕРИОДИЧЕСКОЙ ПОВЕРХНОСТЬЮ И АРМАТУРНЫЙ ЭЛЕМЕНТ С ПЕРИОДИЧЕСКОЙ ПОВЕРХНОСТЬЮ | 2011 |

|

RU2482247C2 |

| СПОСОБ ВОЗВЕДЕНИЯ МОНОЛИТНОГО ЗДАНИЯ, СООРУЖЕНИЯ МЕТОДОМ 3D ПЕЧАТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2683447C1 |

| АРМАТУРНЫЙ ЭЛЕМЕНТ ДЛЯ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ БЕТОННЫХ КОНСТРУКЦИЙ | 2010 |

|

RU2455436C1 |

| КОМБИНИРОВАННЫЙ МЕТАЛЛОВОЛОКОННЫЙ КАНАТ | 2023 |

|

RU2818634C1 |

| СПОСОБ ПРЕДНАПРЯЖЕНИЯ КОМПОЗИТНЫХ ПОЛИМЕРНЫХ АРМАТУРНЫХ СТЕРЖНЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2724077C1 |

| СЕРОБЕТОННОЕ ИЗДЕЛИЕ В ВИДЕ СВАИ, ОПОРЫ ИЛИ ФУНДАМЕНТНОЙ БАЛКИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2022 |

|

RU2796785C1 |

| СПОСОБ УСИЛЕНИЯ ГРУНТОВОГО ОСНОВАНИЯ | 2006 |

|

RU2333318C1 |

| КОМПОЗИТНЫЙ ЭЛЕМЕНТ ДЛЯ АРМИРОВАНИЯ ЛЕДОВЫХ СООРУЖЕНИЙ | 2023 |

|

RU2810345C1 |

| СПОСОБ ВОЗВЕДЕНИЯ ПОДЗЕМНЫХ СООРУЖЕНИЙ МЕТОДОМ "СТЕНА В ГРУНТЕ" И СТЕНА В ГРУНТЕ, ВОЗВЕДЕННАЯ ЭТИМ СПОСОБОМ | 2011 |

|

RU2465401C1 |

Изобретение направлено на создание способа изготовления арматурного каркаса для бетонных изделий, максимально адаптированного в условиях строительной площадки, простой в сборке и надежной в работе, и конструкции арматурного каркаса, адаптированной к условиям выполнения его как из высокопрочной металлической проволоки, так и композитной проволоки. Способ изготовления арматурного каркаса для армирования бетонных изделий заключается в размещении в опалубке параллельно друг другу объемных спиральных пружин с пересечением витков смежных пружин и образованием в местах пересечения витков замкнутых ячеек для соединения их в единый каркас. Арматурный каркас может состоять из объемных спиральных пружин, выполненных в плане в виде круга треугольника, ромба, прямоугольника и может иметь при этом цилиндрическую, или коническую, или пирамидальную форму, а также постоянную или переменную плотность витков по высоте пружины. 2 н. и 8 з.п. ф-лы, 8 ил.

1. Способ изготовления арматурного каркаса для армирования бетонных изделий, включающий размещение в опалубке элементов продольной и поперечной арматуры и соединение их в объемный каркас, отличающийся тем, что арматурный каркас изготавливают путем расстановки параллельно друг другу объемных спиральных пружин с пересечением витков смежных пружин и образованием в местах пересечения витков замкнутых ячеек для соединения их в единый каркас.

2. Способ по п.1, отличающийся тем, что при изготовлении арматурного каркаса в ячейках, образованных в местах пересечения витков смежных пружин, размещают замковые элементы для соединения пружин в единый каркас.

3. Способ по п.1, отличающийся тем, что после изготовления собранный каркас напрягают путем растяжения его в одном или нескольких направлениях.

4. Способ по п.1, отличающийся тем, что пружины устанавливают вертикально, горизонтально или под углом к вертикали.

5. Арматурный каркас, отличающийся тем, что выполнен из установленных параллельно друг другу объемных спиральных пружин с образованием замкнутых ячеек в местах пересечения витков смежных пружин, в которых размещены замковые элементы для соединения пружин в единый каркас.

6. Арматурный каркас по п.5, отличающийся тем, что пружины выполнены в плане в виде круга, треугольника, ромба, прямоугольника.

7. Арматурный каркас по п.5, отличающийся тем, что объемная спиральная пружина имеет цилиндрическую, или коническую, или пирамидальную форму.

8. Арматурный каркас по п.5, отличающийся тем, что пружины имеют постоянную или переменную плотность витков по высоте.

9. Арматурный каркас по п.5, отличающийся тем, что объемная спиральная пружина выполнена из высокопрочной металлической проволоки.

10. Арматурный каркас по п.5, отличающийся тем, что объемная спиральная пружина выполнена из композитного неметаллического стержня или проволоки.

| Стыковое соединение сборных железобетонных элементов | 1984 |

|

SU1239238A1 |

| ВЕРТИКАЛЬНЫЙ СТРОИТЕЛЬНЫЙ ЭЛЕМЕНТ | 1992 |

|

RU2008411C1 |

| АРМАТУРНЫЙ КАРКАС, СТРОИТЕЛЬНАЯ ПАНЕЛЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2033507C1 |

| Прибор для измерения натяжения, например, подвижной нити | 1959 |

|

SU122316A1 |

Авторы

Даты

2014-10-10—Публикация

2013-03-27—Подача