( ДВУХПОРШНЕ80Й ПНЕВМАТИЧЕСКИЙ ПЕРФОРАТОР

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для бурения горных пород | 1980 |

|

SU889839A1 |

| Импульсный податчик бурового инструмента | 2015 |

|

RU2620657C1 |

| Двухпоршневой перфоратор | 1988 |

|

SU1550123A1 |

| Перфоратор с независимым вращением бура | 1987 |

|

SU1567766A1 |

| Пневматическая бурильная машина | 1958 |

|

SU120807A1 |

| Перфоратор для бурения горных пород | 1976 |

|

SU647446A1 |

| Перфоратор | 1984 |

|

SU1162961A1 |

| Пневматический перфоратор | 1980 |

|

SU996727A2 |

| Пневматический ударный механизм | 1976 |

|

SU767342A1 |

| Бурильная машина | 1983 |

|

SU1099065A1 |

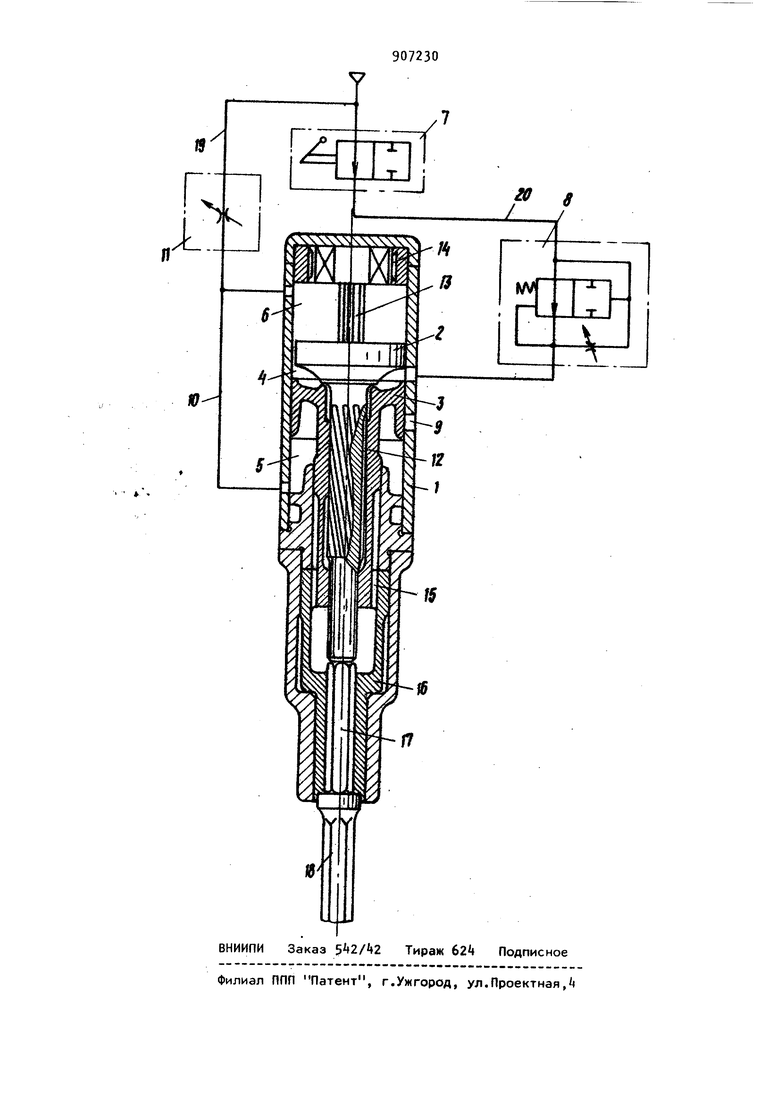

Изобретение относится к пневмати ческим машинам ударного действия, применяемых в горной промышленности и строительстве, преимущественно для бурильных машин. Известен двухпоршневой пневматический перфоратор, включакмций винто вой механизм поворота и коаксиально расположенные поршни, разделяющие внутреннюю полость корпуса на три рабочие камеры: переднюю и заднюю, постоянно соединенные между собой и с магистралью через клапанное устройство, и среднюю камеру с отде ным питающим трактом, через то же клапанное устройство р. Наиболее близким по технической сущности к предлагаемому изобретению является двухпоршневой перфоратор, содержащий корпус, винтовой механизм поворота бура с винтовой парой между поршнями, разделяющими внутреннюю полость корпуса на перед нюю и заднюю виброизолирующие камер ПОСТОЯННО соединенные между собой и с магистралью через автономный питающий тракт, и среднюю камеру с питающим трактом 2 . Недостатком этих перфораторов является то, что при малых усилиях подачи давление сжатого воздуха на входе в перфоратор необходимо снижать для того, чтобы произошла самоблокировка ударно-поворотного механизма. Уменьшение рабочего давления приводит к резкому падению крутящего момента на буре, в результате чего происходит либо остановка перфоратора, либо резкое снижение производительности бурения. Цель изобретения - повышение производительности при малых усилиях подачи путем стабилизации крутящего момента. Указанная цель достигается тем, что питающий тракт средней камеры выполнен независимым от питающего тракта виброизолирующих камер и 39 снабжен клапанным устройством, а питающий тракт виброизолирующих камер имеет регулируемый дроссель. При таком исполнении перфоратора крутящий момент, при малом усилии подачи и соответствующему ему низком давлении в виброизолирующих камерах (передней и задней) определяется давлением в средней камере, которое остается магистральным и, стало быть, крутящий момент остается стабильно постоянным. На чертеже изображен перфоратор с предлагаемой системой воздухорас|Пределения. Перфоратор состоит из корпуса 1, 8 котором коаксиально-телескопическ размещены поршень-уДарник 2 и поршень-распределитель 3. Поршни 2 и 3 делят внутреннюю полость корпуса на среднюю 4, переднюю 5 и заднюю 6 уравновешивающие канеры. Камера 4 периодически наполняется сжатым зоз духом через пусковое крановое устро ство 7 и клапанное устройство 8 и опоражнивается через выхлопные окна 9. Внброизолирующие камеры 5 и 6 с регулируемым давлением, в зависимости от усилия подачи постоянно со динены между собой каналами 10 боль шого проходного сечения и питаются от магистрали через регулирующий дроссель 1t. Механизм поворота бура выполнен в виде винтовой пары t2, размещенной между поршнями 2 и 3 шлицевого вала 13, храпового устройстеа И, п вижного шлицевого соединения 15 в м те 16, имеющей шестигранное подвижное соединение с хвостовиком 17 бура 18. Перфоратор работает следующим образом. Поршни 2, 3 и уравновеижвающие камеры 5 и 6 квaзипocтoяf4нoгo давле ния подсоединены к магистрали сжато го воздуха через автономный питающи тракт 19, минуя пусковое устройство (чертеж). Давление сжатого воздуха в этих камерах устанавливается посредством регулируемого дросселя t1 в соответствии с прикладываемым к корпусу перфоратора усилием подачи. Средняя камера 4 периодического давления соединена с магистралью сжатого воздуха через отдельный питающий тракт 20 в виде пускового устройства 7 и клапанного устройст ва 8. Из этого положения поршеньударник 2 движется назад (от инструмента) за счет разности давлений в камерах 4, 6 и начальной скорости от соударения с поршнем-распределителем 3. Поршень 3 движется вперед под действием силы, обусловленной разностью его площадей и давлений со стороны средней и передней 5 камер. При этом поршень 2 удерживается от поворота храповым устройством 14, а поршень 3, посредством винтовой пары 12, поворачивается вокруг своей оси, и через соединение 15 муфты 16, поворачивает бур 18. По мере перемещения поршня 3 произойдет открытие выхлопного окна 9, переброска клапана в положение Закрыто и выхлоп из средней камеры. Под действием сил давления в камерах 5 и 6 движение поршней затормозится , а затем сменится на обратное. При обратном перемещении (встречное движение) поршней срабатывает храповое устройство и, благодаря инерции вращения бура 18, 16, поршня 3 поворот в сторону вращения бура совершает поршень 2, несколько замедляя вращение всей кинематической цепочки. Соответствующим выбором параметров ударо-поворотиого механизма обеспечивается сдвиг по фазе в движение поршней с тем, чтобы поршень-ударник 2 закончил свой рабочий ход и нанес удар по буру 18 и только после этого поршень 3 в конце обратного хо/ц нанес удар по головке поршня 2, сообщив ему некоторую начальную скорость. Раздельное питание виброизолирующих камер 5 и 6, давление в которых определяет потребное усилие подачи, и периодической камеры обуславливает возможность лоддержан 1я стабильного момента на буре и обеспечения высокой производительности не только при больших, но и при малых усилиях подачи. Это качество перфоратора особенно важно при бурении слабых и трещиноватых горных пород. Эффект от использования изобретения выразится, прежде всего, в решении актуальной проблемы вибробёзопасности ручйых перфораторов и улучшении условий труда бурильщиков.

Формула изобретения

Двухпоршневой пневматический перфоратор, включающий корпус, винтовэй механизм поворота бура с винтовой парой между поршнями, разделяющими внутреннюю полость корпуса и переднюю и заднюю виброизолирующие камеры, постоянно соединенные междУо собой и с магистралью nejpea автономный питающий тракт, и среднюю камеру с питающим трактом, отличающийся тем, что с целью повьаиения производительности при малых усилиях подачи путем стабилизации крутящего момента.

питающий тракт средней камеры соединен с магистралью сжатого воздуха независимо от питающего тракта виброизрлирующих камер и снабжен клапанным устройством, а питающий тракт аиброизолирующих камер имеет регулируемый дроссель.

Источники, информации, принятые во внимание при экспертизе

t. Авторскоесвидетельство СССР

tf 10980Э, кл. Е21 С З/О, 1956.

15 If 51953, кл. 21 С ЗМ, 1976 (прототип).

Авторы

Даты

1982-02-23—Публикация

1980-06-18—Подача