(54) ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК

| название | год | авторы | номер документа |

|---|---|---|---|

| Пластинчатый теплообменник | 1982 |

|

SU1054657A2 |

| Пластинчатый теплообменник | 1984 |

|

SU1177642A2 |

| Пластинчатый теплообменник | 1974 |

|

SU499490A1 |

| Пластинчатый теплообменник | 1987 |

|

SU1538007A1 |

| Гофрированная насадка пластинчатого теплообменника | 1986 |

|

SU1334037A2 |

| Пакет матричного теплообменника и способ его изготовления | 1990 |

|

SU1760301A1 |

| Теплообменник | 1990 |

|

SU1793186A1 |

| Пластинчатый теплообменник | 1983 |

|

SU1121575A1 |

| ПАКЕТ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 1990 |

|

RU2031346C1 |

| Теплообменник | 1990 |

|

SU1816951A1 |

1

Изобретение относитсяк пластинчатым теплообменникам и может быть использовано к криогенной технике.

По основному авт. св. № 499490 известен пластинчатый теплообменник, содержащий основные пластины и расположенную между 5 ними насадку с зигзагообразными каналами постоянного сечения. Насадка при этом выполнена перфорированной и разделена на секции, установленные с зазором в местах поворота каналов 1.ю

Недостатком указанного теплообменника является невысокая интенсивность теплообмена пои использовании его в криогенных установках, обусловленная осевой теплопроводностью.

Цель изобретения - интенсификация теп- 5 лообмена.

Указанная цель достигается тем, что основные пластины выполнены из малотеплопроводного материала, планированного высокотеплопроводным слоем, имеющим раз- 20 рывы между секциями насадки.

Основные пластины при этом могут быть выполнены из титанового сплава, а теплопроводный слой - из силумина.

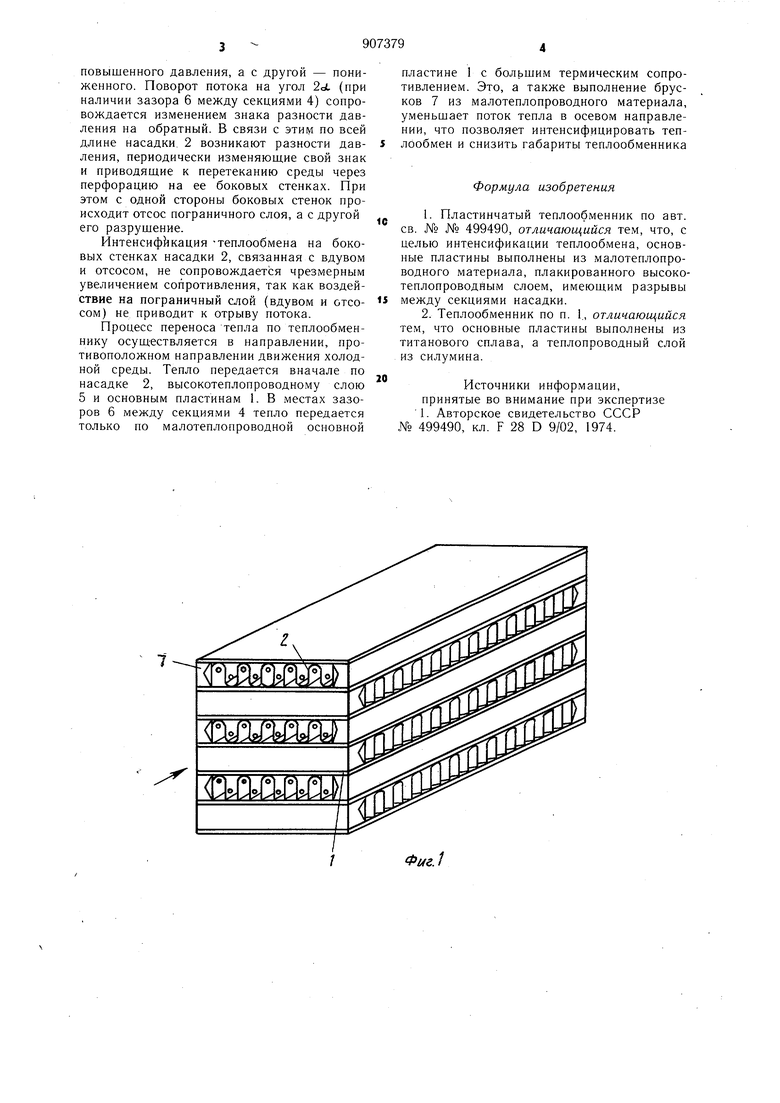

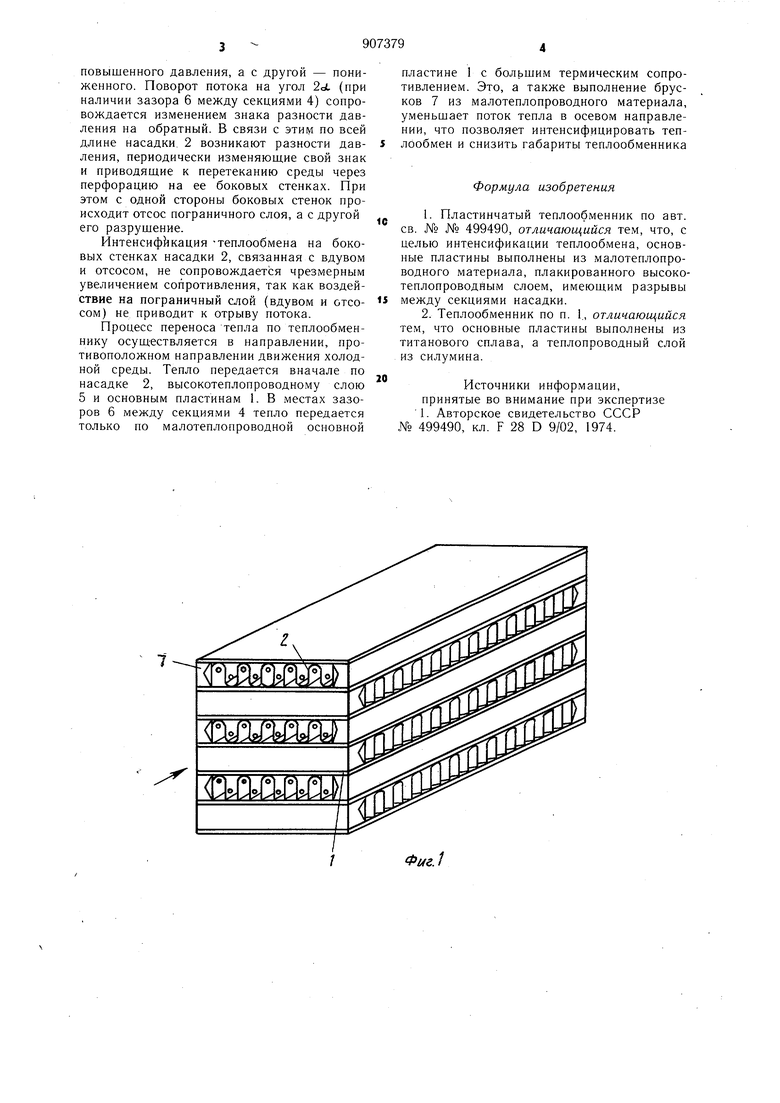

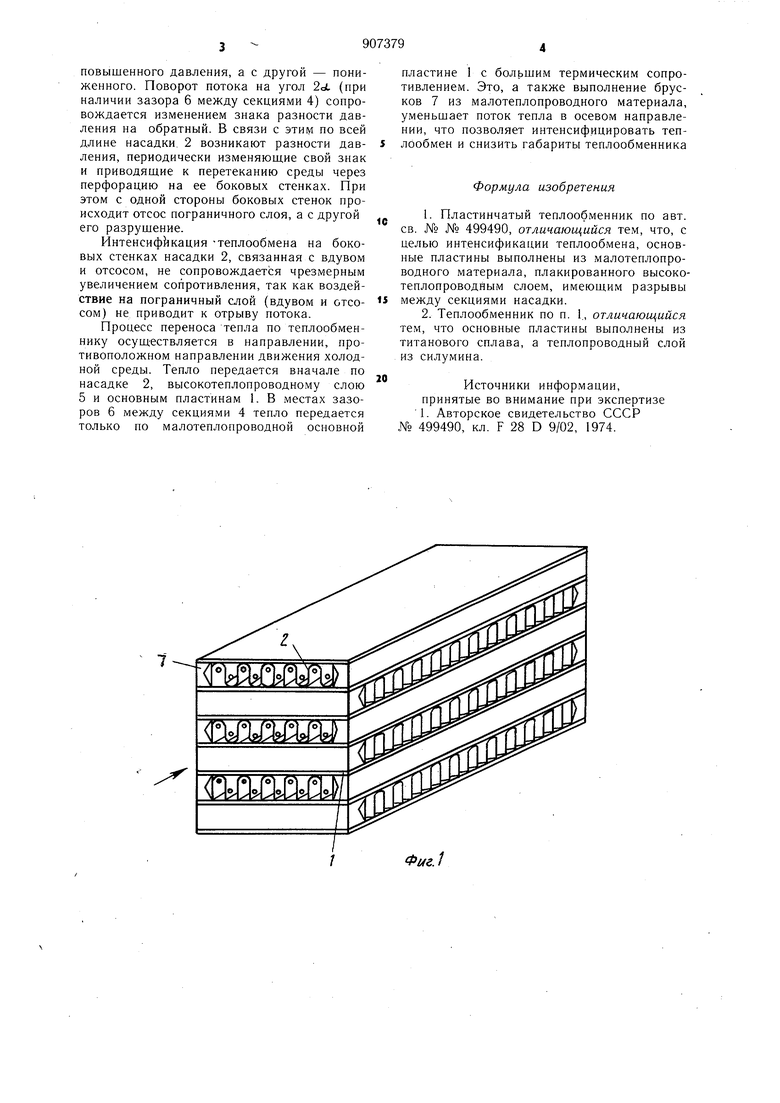

На фиг. I изображен описываемый теплообменник; на фнг. 2 - насадка, вид в плане; на фиг. 3 - теплообменник, продольный разрез.

Теплообменник содержит основные пластины 1 и расположенную между ними насадку 2 с зигзагообразными каналами 3 постоянного сечения. Насадка 2 выполнена перфорированной и разделена на секции 4, установленные с зазором в местах поворота каналов 3. Основные пластины 1 выполнены из малотеплопроводного материала, например, титанового сплава, плакированного высокотеплопроводным слоем 5, имеющем разрывы 5 между секциями 4 насадки 2. Теплообменник герметизирован посредством разделительных брусков 7. выполненных как и пластины 1 из малотеплопроводного материала, например титанового сплава.

Теплообменник работает следующим образо.м.

При движении среды по секции 4 насадки 2 с одной стороны ее боковых стенок, из-за динамического повыщения давления при торможении потока, возникают области

повышенного давления, а с другой - пониженного. Поворот потока на угол (при наличии зазора б между секциями 4) сопровождается изменением знака разности давления на обратный. В связи с этим по всей длине насадки. 2 возникают разности давления, периодически изменяющие свой знак и приводящие к перетеканию среды через перфорацию на ее боковых стенках. При этом с одной стороны боковых стенок происходит отсос пограничного слоя, а с другой его разрушение.

Интенсиф}1кация -теплообмена на боковых стенках насадки 2, связанная с вдувом и отсосом, не сопровождается чрезмерным увеличением сопротивления, так как воздействие на пограничный слой (вдувом и отсосом) не приводит к отрыву потока.

Процесс переноса тепла по теплообменнику осуществляется в направлении, противоположном направлении движения холодной среды. Тепло передается вначале по насадке 2, высокотеплопроводному слою 5 и основным пластинам 1. В местах зазоров 6 между секциями 4 тепло передается только по малотеплопроводной основной

пластине 1 с большим термическим сопротивлением. Это, а также выполнение брусков 7 из малотеплопроводного материала, уменьшает поток тепла в осевом направлении, что позволяет интенсифицировать теплообмен и снизить габариты теплообменника

Формула изобретения

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 499490, кл. F 28 D 9/02, 1974. 6 5 r

Фг/г.5 5

Авторы

Даты

1982-02-23—Публикация

1980-05-07—Подача