(54) УСТРОЙСТВО ДЛЯ ПРОГРЕВА ПАРОВОЙ ТУРБИНЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Цилиндр паровой турбины | 1983 |

|

SU1126027A1 |

| ЭЛЕКТРОЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 1993 |

|

RU2053376C1 |

| Турбина двухконтурного газотурбинного двигателя с активным тепловым регулированием радиального зазора в турбине, способ активного теплового регулирования радиального зазора в турбине двухконтурного газотурбинного двигателя | 2017 |

|

RU2704056C2 |

| Устройство для регулирования подвода пара в камеры концевых уплотнений | 1984 |

|

SU1173047A1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2013 |

|

RU2532737C1 |

| ЦИЛИНДР ПАРОВОЙ ТУРБИНЫ | 1996 |

|

RU2122639C1 |

| Способ пуска паровой турбины | 1986 |

|

SU1343038A1 |

| СИСТЕМА И СПОСОБ ПРЕДСКАЗАНИЯ ЗАДЕВАНИЯ В ТУРБИНЕ | 2012 |

|

RU2602318C2 |

| УСТРОЙСТВО ОПТИМИЗАЦИИ РАДИАЛЬНЫХ ЗАЗОРОВ МНОГОСТУПЕНЧАТОГО ОСЕВОГО КОМПРЕССОРА АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2012 |

|

RU2506436C2 |

| Способ управления радиальными активными магнитными подшипниками роторной машины и роторная машина | 1990 |

|

SU1751499A1 |

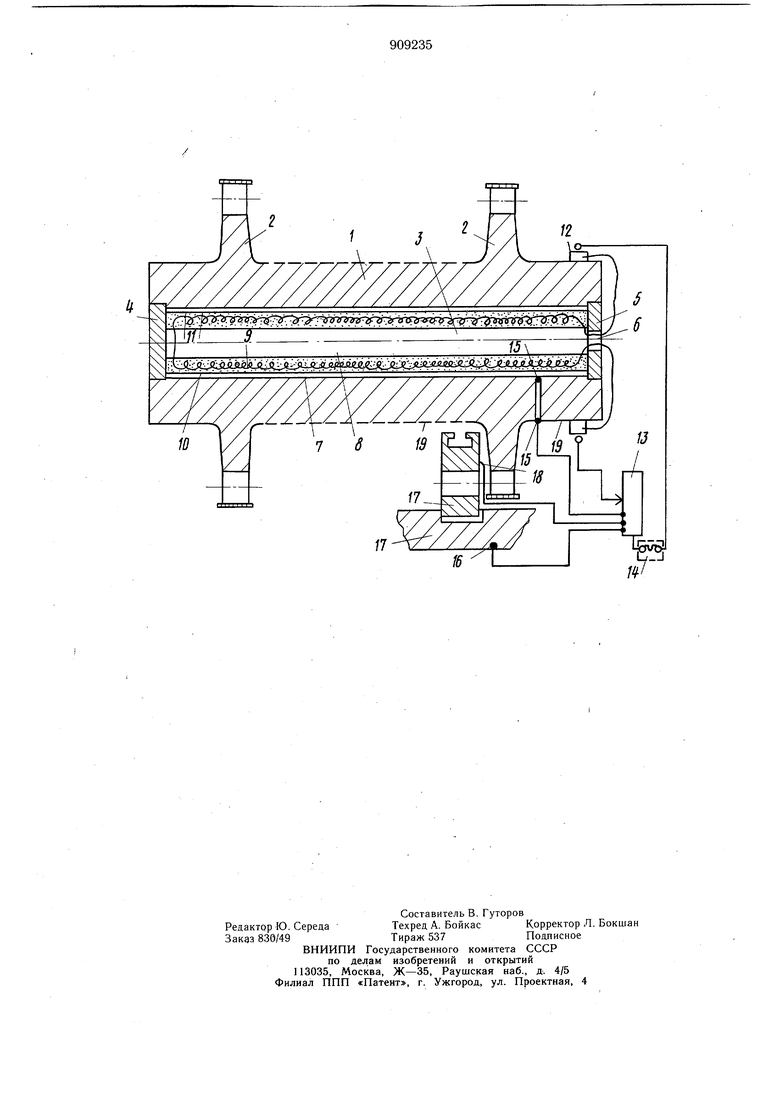

Изобретение относится к энергомашиностроению и может быть использовано при изготовлении роторов и эксплуатации паровых турбин. Известно устройство для прогрева паровой турбины, содержащее электрический обогреватель с переменным по длине сопротивлением и датчики температуры, установленные на статоре, подключенные к источнику питания через регулятор 1. Недостатком такого устройства является соединение его только с датчиком температуры металла статора, что исключает возможность учета деформации элементов турбины. При последующем пуске, перед которым проводился нагрев, статора, из-за перераспределения зазоров в проточной части турбины может произойти задевание ротора о статор, что снижает надежность работы турбины, приводит к уменьщению зазоров и снижению экономичности. Цель изобретения - повышение надежности прогрева элементов в переходных режимах. Поставленная цель достигается тем, что устройство снабжено дополнительным датчиком температуры, установленным на роторе и датчиком относительного расширения ротора, размещенным на статоре, подключенным к регулятору, а нагреватель расположен в роторе. На чертеже изображено устройство, продольный разрез. В роторе 1 с рабочими дисками 2 имеется центральное сверление 3, которое с одного, торца ограничено заглушкой 4, а с другого - пробкой 5 с отверстием 6. В объеме, ограниченном внутренней поверхностью 7 ротора 1 и цилиндрической оболочкой 8 установлен электрический нагреватель 9, который от внутренней поверхности 7 ротора 1 изолирован слоем 10 теплопроводящего диэлетрика. Этот же объем заполнен частицами 11 сыпучего теплопроводящего диэлектрика, изолирующими части электрического нагревателя 9 друг от друга. Концы электрического нагревателя 9 подключены к контактам 12 щеточного типа, которые через регулятор 13 соединены с источником питания 14. Регулятор 13 соединен с дополнительным датчиком 15 температуры металла ротора 1, датчиком 16 температуры металла статора 17 и датчиком 18 относительного расширения ротора 1. При этом датчик 15 установлен непосредственно на внутренней и наружной поверхностях 7 и 19 ротора 1 или выполнен в виде механинеской или математической (аналоговой) модели устройства контроля за прогревом ротора 1, которая предусматривает измерение температур на поверхностях 7 и 19 ротора 1 и разности температур между этими поверхностями. Мощность электрического нагревателя 9 выбрана таким образом, чтобы при включении его в работу обеспечить распределение температур на внутренней поверхности 7 ротора 1 аналогичное распределению температур на его наружной поверхности 19, начиная с сечения крепления первого рабочего диска 2 она уменьшается, причем в сечениях крепления рабочих дисков 2 выделяемая мощность больще, чем на участках между ними. Такое распределение мощности электрического нагревателя 9 достигается изменением их электрического сопротивления но длине ротора 1. В период пуска, останова и простоя турбины в резерве, когда прогрев и охлаждение ротора 1 и статора 17 различны, для уменьшения разности температур по толщине стенки ротора 1, а,следовательно, и возникающих в нем термических напряжений, а также для уменьщения относительного расширения между ротором 1 и статором 17 включают источник 14 питания, напряжение которого, в зависимости от скорости изменения температуры рабочей среды (при пуске и останове с расхолаживанием), поступающей в турбину, а также в зависимости от величины относительного расширения ротора 1 изменяют регулятором 13. Через контакты 12 ток поступает в электрический нагреватель 9, тепло которого через частицы 11 и слой 10 теплопроводящего диэлектрика передается на внутреннюю поверхност 7 и далее, посредством теплопроводности, всей массе ротора 1. В период простоя турбины и переходных режимах при достижении величины относительного расширения ротора 1 близкой к предельной (по укорочению ротора) поступает сигнал от датчика 18 относительного расширения ротора 1 на регулятор 13 для включения электрического нагревателя 9. При достижении безопасной величины относительного расщирения ротора 1 мощность электрического нагревателя 9 регулируется регуляторам 13 по сигналу от датчиков 15. и 16. Такая последовательность регулирования определяется необходимостью обеспечения высокой надежности. При превыщении предельно допустимой величины относительного расширения ротора 1 происходит задевание элементов ротора 1 о статор 17, что приводит к аварии, поэтому регулирование по относительному расширению ротора 1 является первоочередным и обеспечивается автоматическим управлением устройства. Таким образом, связь регулятора обогрева с датчиком относительного расширения ротора позволяет повысить надежность работы турбины во всех переходных режимах за счет исключения задеваний в проточной части турбины, что исключит разрушение проточной части, износ уплотнений и повысит экономичность работы турбины. Кроме того, ротор в совокупности с внутренним регулируемым электронагревателем, связанным с датчиком относительного расширения, представляет собой качественно новую конструкцию, которая дает возможность уменьшить осевые зазоры в проточной части турбины и сократить расстояние между рабочими дисками и диафрагмами, т. е. длина и прогиб ротора могут быть уменьшены. Формула изобретения Устройство для прогрева паровой турбины, содержащее электрический нагреватель с переменным по длине сопротивлением и датчики температуры, установленные на статоре, подключенные к источнику питания через регулятор, отличающееся тем, что, с целью повышения надежности, устройство снабжено дополнительным датчиком температуры, установленным на роторе, и датчиком относительного расширения ротора, размещенным на статоре, подключенным к регулятору, а нагреватель расположен в роторе. Источники информации, п ринятые во внимание при экспертизе 1. Begriff in technik, США, 1971, 26, № 720, с. 355-357 (прототип).

Авторы

Даты

1982-02-28—Публикация

1979-11-23—Подача