Г

Изобретение относится к черной металлургии и может быть использовано для ввода угольной пыли в доменные печи.

Известен способ транспортировки порошкообразных материалов, включающий их дозирование и выдачу в транспортный трубопровод, в котором они разгоняются сжатым воздухом до око- рости,.необходимой для транспортирования 1J .

Недостатками этого способа являются необходимость затрат тепла на подогрев холодного воздуха и угольной пыли в рабочем объеме печи, что увеличивает расход кокса, а также возможность создания взрывоопасности, ввиду наличия окислительной среды.

Известен также способ, при котором пылевидное топливо вдувается неокислительным по отношению к угольной пыли природным газом 2.

Однако и в данном случае также требуются определенные затраты тепла на подогреве холодной пыли и газа.

Наиболее близким по технической сущности к изобретению является способ ввода угольной пыли в доменную печь, включающий подогрев безокислительного газа-носителя и ввод смеси в фурменные приборь ГЗ.

Недостатком способа является низ10кая температура нагрева угольной пыли. Кроме того, воздухом, нагретым до , можно транспортировать только угольную пыль тощих углей. Для обширной гаммы углей с высоким

15 содержанием летучих превышение температуры 70-86 С недопустимо по условиям взрывобезопасности.

Цель изобретения - сокращение расхода кокса на плавку.

20

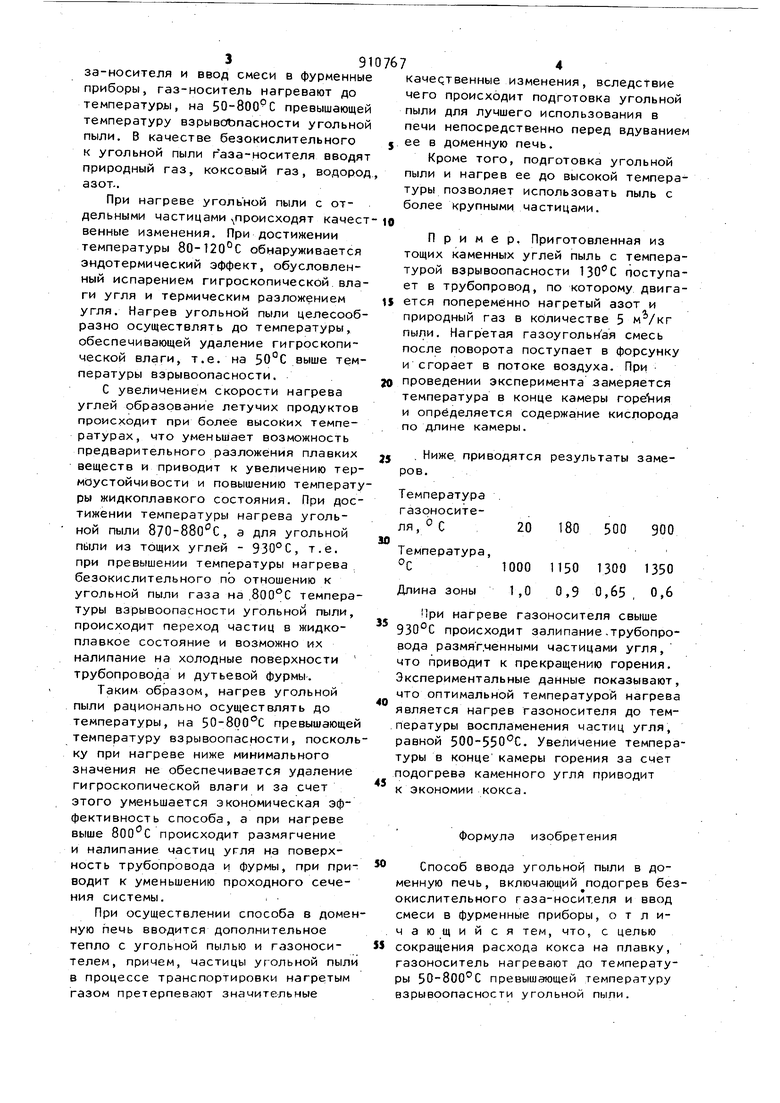

Поставленная цель достигается тем, что согласно способу ввода угольной пыли в доменную печь, включающего нагрев безокислительного га39за-носителя и ввод смеси в фурменны приборы, газ-носитель нагревают до температуры, на 50-800 С превышающе температуру взрывоьпасности угольно пыли. В качестве безокислительного к угольной пыли газа-носителя вводя природный газ, коксовый газ, водоро азот-. При нагреве угольной пыли с отдельными частицами происходят качес венные изменения. При достижении температуры 80-120°С обнаруживается эндотермический эффект, обусловленный испарением гигроскопической.вла ги угля и термическим разложением угля. Нагрев угольной пыли целесооб разно осуществлять до температуры, обеспечивающей удаление гигроскопической влаги, т.е. на 50°С выше тем пературы взрывоопасности. С увеличением скорости нагрева углей образование летучих продуктов происходит при более высоких температурах, что уменьшает возможность предварительного разложения плавких веществ и приводит к увеличению тер мОустойчивости и повышению температу ры жидкоплавкого состояния. При дос тижении температуры нагрева угольной пыли 870-880С, а для угольной пыли из тощих углей - 930°С, т.е. при превышении температуры нагрева безокислительного по отношению к угольной пыли газа на , температуры взрывоопасности угольной пыли, происходит переход частиц в жидкоплавкое состояние и возможно их налипание на холодные поверхности трубопровода и дутьевой фурмы. Таким образом, нагрев угольной пыли рационально осуществлять до температуры, на 50-8рО°С превышающей температуру взрывоопасности, посколь ку при нагреве ниже минимального значения не обеспечивается удаление гигроскопической влаги и за счет этого уменьшается экономическая эффективность способа, а при нагреве выше 800С происходит размягчение и налипание частиц угля на поверхность трубопровода и фурмы, при приводит к уменьшению проходного сечения системы. При осуществлении способа в домен ную печь вводится дополнительное тепло с угольной пылью и газоносителем, причем, частицы угольной пыли в процессе транспортировки нагретым газом претерпевают значительные 4 кaчeQтвeнныe изменения, вследствие чего происходит подготовка угольной пыли для лучшего использования в печи непосредственно перед вдуванием ее в доменную печь. Кроме того, подготовка угольной пыли и нагрев ее до высокой температуры позволяет использовать пыль с более крупными частицами. Пример. Приготовленная из тощих каменных углей пыль с температурой взрывоопасности 130С поступает в трубопровод, по которому двигается попеременно нагретый азот и природный газ в количестве 5 MVKr пыли. Нагретая газоугольная смесь после поворота поступает в форсунку и сгорает в потоке воздуха. При проведении эксперимента замеряется температура в конце камеры горения и определяется содержание кислорода по длине камеры. , Ниже приводятся результаты замеров. Температура газрносителя, о С 20 180 500 900 Температура, °С 1000 1150 1300 1350 0,9 0,65 , 0,6 Длина зоны При нагреве газоносителя свыше происходит залипание.трубопровода размяг.ченными частицами угля, что приводит к прекращению горения. Экспериментальные данные показывают, что оптимальной температурой нагрева является нагрев газоносителя до температуры воспламенения частиц угля, равной 500-550 С. Увеличение температуры в конце камеры горения за счет подогрева каменного угли приводит к экономии кокса. Формула изобретения Способ ввода угольной пыли в доменную печь, включающий подогрев безокислительного газа-носителя и ввод смеси в фурменные приборы, отличающийся тем, что, с целью сокращения расхода кокса на плавку, газоноситель нагревают до температуры 50-800°С превышающей температуру взрывоопасности угольной пыли.

5 910767 6

Источники информации,2. Гаврилюк Л.Я., Копырин И.А.

принятые во внимание при экспертизе Сталь, 1966, № 7, с. 598.

1. Подборский Л.Е., Ильгисонис В,К.3- Ярошевсций С.Л. и др. ПрименёМашины для разгрузки и транспортание пылеугольного топлива для выплавпорошкообразных материалов. М. , Маш-s ки чугуна. К., Техника, 197,

гиз, 1961.с. 106, IBS-TtO.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЫЛЕУГОЛЬНОЕ ТОПЛИВО ДЛЯ ДОМЕННЫХ ПЕЧЕЙ | 2007 |

|

RU2349634C1 |

| СПОСОБ ВЫПЛАВКИ ЧУГУНА | 1997 |

|

RU2118989C1 |

| ПЫЛЕУГОЛЬНОЕ ТОПЛИВО ДЛЯ ДОМЕННОЙ ПЕЧИ | 2010 |

|

RU2445346C1 |

| Способ доменной плавки | 1977 |

|

SU734285A1 |

| СПОСОБ ВАГРАНОЧНОЙ ПЛАВКИ НА ТОЩИХ УГЛЯХ | 2009 |

|

RU2407804C2 |

| СПОСОБ ВАГРАНОЧНОЙ ПЛАВКИ ЧУГУНА И ОКСИДНЫХ МАТЕРИАЛОВ НА АНТРАЦИТЕ | 2006 |

|

RU2335718C2 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ОКИСЛОВ МЕТАЛЛОВ УГЛЕРОДОМ И ПЛАВЛЕНИЯ МЕТАЛЛОВ В ДОМЕННОЙ ПЕЧИ | 1995 |

|

RU2086657C1 |

| Способ доменной плавки | 1981 |

|

SU1013481A1 |

| СПОСОБ ВЫПЛАВКИ ЧУГУНА И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2151197C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ | 1997 |

|

RU2152435C2 |

Авторы

Даты

1982-03-07—Публикация

1980-07-07—Подача