Изобретение относится к литейному производству и производству минераловатных изделий, где применяются шахтные печи малого диаметра одинаковой конструкции, и предназначено для плавки шихтовых материалов на антраците.

Известен ваграночный способ плавки чугуна и оксидных материалов на коксе [См. И.Ф.Селянин, Г.Л.Маркс. Ваграночный процесс с оптимальным распределением дутья по высоте зоны горения / И.Ф.Селянин, Г.Л.Маркс, Новокузнецк, СибГГМА, 1997, 218 с.].

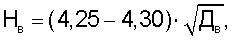

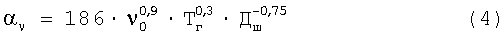

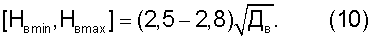

Плавка ведется на коксовой постели или холостой колоше высотой Нхк=1000-1200 мм от уровня вдувания воздуха. Сверху коксовой холостой колоши загружают послойно в шахту вагранки рабочие коксовые колоши и колоши из шихты, которые необходимо проплавить (металл или доменный шлак). Уровень загрузки материалов в печь от уровня подачи дутья имеет высоту  где Дв - внутренний диаметр вагранки (Селянин И.Ф. Об определении расчетным путем высоты шахтных печей / И.Ф.Селянин, А.И.Степанов, Г.Л.Маркс и др. // Изв. вузов. Черная металлургия, 1997, №2, с. 10-13).

где Дв - внутренний диаметр вагранки (Селянин И.Ф. Об определении расчетным путем высоты шахтных печей / И.Ф.Селянин, А.И.Степанов, Г.Л.Маркс и др. // Изв. вузов. Черная металлургия, 1997, №2, с. 10-13).

Наиболее близким к заявленному является способ плавки на антраците, как заменителе ваграночного кокса (Баринов Н.А. Водоохлаждаемые вагранки / Н.А.Баринов. М., Машиностроение, 1960, с.123).

Большая высота уровня загрузки и высокая температура куска топлива в кислородной зоне вагранки не позволяет вести технологически устойчиво плавку на антраците, теплотворная способность которого в 1,1-1,2 раза выше, зольность в 1,3-1,5 раза ниже, а стоимость в 4-5 раз меньше соответствующих показателей кокса.

Основной недостаток способа плавки на антраците - низкая термическая стойкость, вследствие чего он при быстром нагреве в вагранке и большом давлении столба металлической шихты растрескивается на мелкие куски, которые уменьшают свободное сечение вагранки и приводят к нарушению хода плавки. Растрескивание происходит за счет высоких механических и термических напряжений по объему куска топлива в кислородной зоне, где поверхность куска разогревается до 2000-2100°С [См. И.Ф.Селянин, Г.Л.Маркс. Ваграночный процесс с оптимальным распределением дутья по высоте зоны горения. Новокузнецк, 1997, с.50].

Задачей изобретения является разработка способа плавки на вагранке, позволяющего полностью заменить кокс на антрацит для выплавки чугунов и оксидных материалов, не нарушая технологического режима плавки.

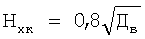

Поставленная задача решается следующим образом: в способе ваграночной плавки на антраците, включающем загрузку материалов в шахту вагранки и подачу дутья в кислородную зону, согласно изобретению уровень загрузки шихтовых материалов в вагранке составляет

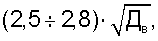

где Дв - диаметр вагранки, причем дутье в кислородную зону подается подогретым до 450-550°С в равных количествах на двух горизонтах с расстоянием между ними l12=(17,5÷20)% от диаметра вагранки. В качестве шихтовых материалов используются материалы для плавки чугуна и минераловатных изделий.

где Дв - диаметр вагранки, причем дутье в кислородную зону подается подогретым до 450-550°С в равных количествах на двух горизонтах с расстоянием между ними l12=(17,5÷20)% от диаметра вагранки. В качестве шихтовых материалов используются материалы для плавки чугуна и минераловатных изделий.

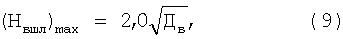

В способе плавки оксидных материалов высота уровня загрузки меньше  недостаточна для прогрева доменного шлака и горных пород до температуры плавления, которая составляет ˜1200°С. Температура шихты

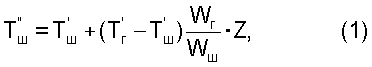

недостаточна для прогрева доменного шлака и горных пород до температуры плавления, которая составляет ˜1200°С. Температура шихты  выходящей из зоны нагрева шихты, определяется выражением [См. И.Ф.Селянин, Г.Л.Маркс. Ваграночный процесс с оптимальным распределением дутья по высоте зоны горения. Новокузнецк, 1997, с.76-89]:

выходящей из зоны нагрева шихты, определяется выражением [См. И.Ф.Селянин, Г.Л.Маркс. Ваграночный процесс с оптимальным распределением дутья по высоте зоны горения. Новокузнецк, 1997, с.76-89]:

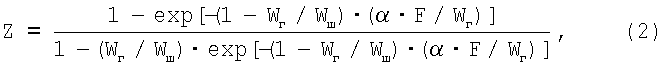

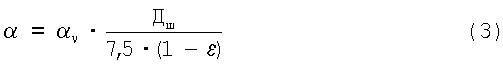

где Z - безразмерный коэффициент, постоянный для данных конкретных условий;  и

и  - температура шихты и газа на входе в зону подогрева; Wг, Wш - теплоемкости потоков газа и шихты; α и F - коэффициент и площадь теплообмена между газом и шихтой.

- температура шихты и газа на входе в зону подогрева; Wг, Wш - теплоемкости потоков газа и шихты; α и F - коэффициент и площадь теплообмена между газом и шихтой.

ν0 - скорость газа в пустой шахте; Дш - средний размер кусков шихты (шлака и металла); ε - порозность слоя шихты; Нв - высота уровня загрузки шихтовых материалов.

При одинаковом диаметре вагранок для плавки чугуна и шлака в формулах (1-5) изменяются только высота уровня загрузки Hв и диаметр кусков шихты (Дшл), остальные параметры остаются постоянными.

Для способа ваграночной плавки чугуна для подогрева шихты до температуры плавления Тпл≈1200°С - Нв=4 м [Селянин И.Ф. Об определении расчетным путем высоты шахтных печей / И.Ф.Селянин, А.И.Степанов, Г.Л.Маркс и др. // Изв. вузов. Черная металлургия, 1997, №2, с.10-13]. Средний размер кусков металлической шихты для работающих вагранок составляет Дм≈0,2 м, средний размер кусков чугуна и шлака, загружаемого в вагранку по предлагаемому способу для получения расплава, составляет Дш≈0,065÷0,085 м.

Учитывая, что в (1-5) переменными являются только диаметр куска шихты и высота уровня загрузки, после преобразований, при α·F=const, получаем требуемое соотношение:

где индексы «м» и «шл» соответствуют металлической и шлаковой шихте.

где  - высота холостой колоши; Нвn - полная высота уровня загрузки печи. Подставляем (7) в (6) и значения Нвм=4 м; Дм=0,2 м; Дшл=0,065÷0,085 м имеем для минимальной высоты уровня загрузки кусков шлака:

- высота холостой колоши; Нвn - полная высота уровня загрузки печи. Подставляем (7) в (6) и значения Нвм=4 м; Дм=0,2 м; Дшл=0,065÷0,085 м имеем для минимальной высоты уровня загрузки кусков шлака:

для максимальной высоты уровня загрузки:

что соответствует полной высоте уровня загрузки в пределах:

Высота загрузки меньше  не дает полного прогрева шихты до температуры плавления, наиболее крупные куски Дш>0,085 м будут проваливаться в горн печи, резко захолаживая шлаковый расплав.

не дает полного прогрева шихты до температуры плавления, наиболее крупные куски Дш>0,085 м будут проваливаться в горн печи, резко захолаживая шлаковый расплав.

Высота загрузки больше  увеличивает нагрузку со стороны столба шихты на холостую колошу из антрацита, последний начинает интенсивно истираться и растрескиваться, мелочь угля вместе с расплавом шлака образуют мощные козырьки над фурмами, сопротивление столба материалов резко возрастает, уменьшается снабжение вагранки дутьевым воздухом, вагранка идет на захолаживание.

увеличивает нагрузку со стороны столба шихты на холостую колошу из антрацита, последний начинает интенсивно истираться и растрескиваться, мелочь угля вместе с расплавом шлака образуют мощные козырьки над фурмами, сопротивление столба материалов резко возрастает, уменьшается снабжение вагранки дутьевым воздухом, вагранка идет на захолаживание.

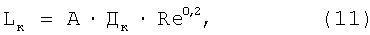

Второй уровень вдувания должен быть расположен на уровне конца кислородной зоны от первого уровня вдувания. По данным З.Ф.Чуханова (Некоторые проблемы топлива и энергетики. - М.: АНСССР, 1961, с.203), длина кислородной зоны:

где Дк - средний размер кусков топлива,

Re - критерий Рейнольдса,

А=const.

Значение критерия Re не зависит от вида применяемого топлива. Поэтому Lк˜Дк.

В соответствии с ГОСТ 24774-81 вагранки средней производительности имеют внутренний диаметр 900, 1100, 1300 мм. Для коксовой вагранки длина кислородной зоны равна 350-400 мм [Селянин И.Ф., Степанов А.И. К расчету объема зон горения в шахтных печах / Изв. вузов. Черная металлургия, 1987, №12, с.12-14], что соответствует Lк=(0,35-0,40)Дв, где Дв - диаметр вагранки. Куски антрацита при опускании в кислородную зону частично истираются и дробятся, их средний размер порядка в два раза меньше размера кусков кокса, что соответствует расстоянию между уровнями вдувания, то есть длине кислородной зоны L12=Lк=(0,175-0,20)Дв.

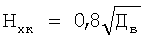

Третий уровень вдувания для вагранок, работающих на антраците, устраивать нецелесообразно, так как небольшая высота холостой колоши, равная  , не позволяет кислороду из дутья этого уровня полностью прореагировать с верхним слоем кокса, шихта в этой области захолаживается и эффективность технологии плавки падает.

, не позволяет кислороду из дутья этого уровня полностью прореагировать с верхним слоем кокса, шихта в этой области захолаживается и эффективность технологии плавки падает.

Расстояние между двумя уровнями вдувания 17,5% от внутреннего диаметра вагранки, т.е. менее 175 мм, неэффективно вследствие сокращения общей высоты кислородных зон, т.е. зоны нагрева.

Расстояние более 20% от внутреннего диаметра вагранки, т.е. более 200 мм между фурменными поясами, также неэффективно, так как в этом случае эндотермическая реакция восстановления СО2+С=2CO-Q углеродом кокса успевает развиваться в области между первым и вторым уровнями вдувания, что приводит к снижению эффективной температуры источника тепла и к уменьшению температуры перегрева расплава шлака.

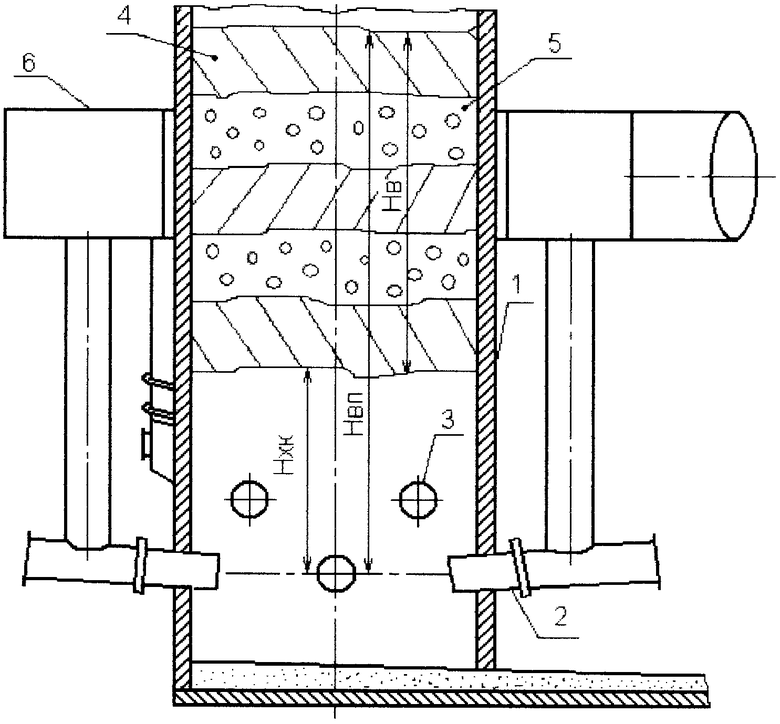

Осуществление способа поясняется с помощью чертежа, на котором изображены шахта 1 вагранки, первый уровень 2 вдувания, второй уровень 3 вдувания, высота уровня (Нхк) холостой колоши, полная высота  уровня загрузки, высота (НВ) уровня загрузки шихтовых материалов, слой 4 шихтовых материалов, слой 5 топлива, фурменная коробка 6.

уровня загрузки, высота (НВ) уровня загрузки шихтовых материалов, слой 4 шихтовых материалов, слой 5 топлива, фурменная коробка 6.

Проведенный анализ горения топлива показал, что чем больше высота кислородной зоны и меньше высота редукционной зоны, тем больше перегревается капля расплава при движении от пояса плавления до горна.

Высота восстановительной зоны уменьшается до минимума или практически будет отсутствовать, если на границе между кислородной зоной (175-200 мм от первого уровня вдувания) установить второй уровень с площадью сечения всех отверстий на 5-10% меньше, чем соответствующий параметр первого уровня.

Первый уровень вдувания имеет площадь сечения отверстий 52-57%, верхний 48-43% от общей площади сечения фурменных отверстий.

Такое соотношение позволяет подавать примерно одинаковое количество дутья в оба горизонта зоны горения топлива, так как высота столба шихты от второго уровня вдувания на 5-10% меньше, чем от первого, количество дутья, поступающего от одного центробежного вентилятора, пропорционально гидравлическому сопротивлению или длине тракта газового потока от первого и второго рядов фурм.

Подогрев дутья в коксовой вагранке интенсифицирует теплообмен в зоне перегрева капель расплава [И.Ф.Селянин, Г.Л.Маркс. Ваграночный процесс с оптимальным распределением дутья по высоте зоны горения. Новокузнецк, 1997, с.80-87].

На стойкость кокса против механического истирания и термического растрескивания подогрев дутья не влияет.

Стойкость антрацита против растрескивания в кислородной зоне повышается при подогреве дутья.

Плотность и модуль упругости антрацита на 30-40% выше, чем у кокса. Кусок кокса имеет большое количество пор, которые образуются в куске угля в процессе коксования за счет удаления влаги и летучих. Поры кокса уменьшают его плотность и модуль упругости по сравнению с антрацитом.

Поэтому для уменьшения термических напряжений в кусках антрацита необходимо резко уменьшить градиенты температуры на его поверхности, что возможно осуществить при подогреве дутья.

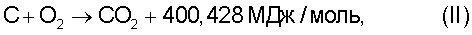

Подогрев дутья способствует протеканию реакции

вместо реакции

что уменьшает температуру поверхности кокса в кислородной зоне, температурные градиенты и уменьшает вероятность растрескивания антрацита.

В изобретении предлагается дутье подогревать до 450-550°С.

Подогрев дутья ниже 450°С недостаточен для эффективного подавления реакции (II) и развития реакции (I). Температура поверхности куска антрацита в кислородной зоне остается высокой, порядка 2000°С, что вызывает высокие температурные градиенты поверхности, увеличивает вероятность растрескивания куска топлива.

Подогрев дутья свыше 550°С нецелесообразен, так как на малых шахтных печах устанавливаются радиационно-конвективные рекуператоры, у которых свыше этой температуры теплообменные трубы из жаростойкой стали быстро выходят из строя. Кауперы, дающие более высокий нагрев воздуха, эффективно работают только имея большие габариты, сравнимые с габаритами доменных печей, и они могут быть установлены для обслуживания шахтных печей большого диаметра.

Экспериментальные плавки проводили на вагранке Новокузнецкого предприятия ЗАО «Изолит». Вагранка имела внутренний диаметр 1250 мм и два загрузочных отверстия на высоте 3,5 и 5,5 м от уровня основного ряда фурм. Вагранка предназначена для приготовления оксидного расплава из отвального доменного шлака и горной породы - диабаза для производства минеральной ваты. В качестве топлива применяли антрацит марки А и тощие угли марки ТПКО ОАО ОФ «Разрез Красногорский» (Юг Кузбасса).

Вагранка оборудована радиационно-конвективным рекуператором, позволяющим подогревать дутье до 550°С.

При замене кокса на антрацит на холодном дутье было установлено, что в конце плавочной кампании над фурмами образуются козырьки, состоящие из шлака и угольной мелочи. Давление дутья и соответственно сопротивление столба шихты возрастает с 400 до 1200 мм в начале и в конце кампании.

Для исключения этих нежелательных явлений в соответствии с заявленным способом плавки на антраците была уменьшена высота загрузки вагранки и было применено подогретое дутье.

В таблице приведены данные по времени работы вагранки до выбивки в зависимости от температуры подогрева дутья.

Предлагаемый способ позволяет снизить затраты на приготовление оксидного расплава на 12-15%, повысить температуру расплава на 25-30°С, что благоприятно сказывается на эксплуатационных показателях минерального волокна.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВАГРАНОЧНОЙ ПЛАВКИ ЧУГУНА И ОКСИДНЫХ МАТЕРИАЛОВ НА ТОЩИХ УГЛЯХ И АНТРАЦИТЕ | 2007 |

|

RU2378388C2 |

| СПОСОБ ВАГРАНОЧНОЙ ПЛАВКИ ЧУГУНА И ОКСИДНЫХ МАТЕРИАЛОВ НА АНТРАЦИТЕ | 2007 |

|

RU2350659C1 |

| ВАГРАНКА ДЛЯ ПЛАВКИ ЧУГУНА И ОКСИДНЫХ МАТЕРИАЛОВ НА АНТРАЦИТЕ | 2010 |

|

RU2446372C2 |

| СПОСОБ ВАГРАНОЧНОЙ ПЛАВКИ ЧУГУНА И ОКСИДНЫХ МАТЕРИАЛОВ | 2009 |

|

RU2394106C1 |

| СПОСОБ ВАГРАНОЧНОЙ ПЛАВКИ НА ТОЩИХ УГЛЯХ | 2009 |

|

RU2407804C2 |

| ВАГРАНКА | 1991 |

|

RU2009417C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОЙ ВАТЫ | 2017 |

|

RU2681172C2 |

| Способ ваграночной плавки при получении расплавов для изготовления минеральной ваты | 1980 |

|

SU990692A1 |

| Вагранка | 1988 |

|

SU1615512A1 |

| СПОСОБ ПЛАВКИ ЧУГУНА В ВАГРАНКЕ С ДВУМЯ РЯДАМИ ФУРМ | 1991 |

|

RU2024620C1 |

Изобретение относится к литейному производству и производству минераловатных изделий. Способ включает загрузку шихтовых материалов в шахту вагранки и подачу дутья в кислородную зону. Уровень загрузки материалов в вагранке составляет  . Дутье в кислородную зону подают подогретым до 450-550°С в равных количествах на двух горизонтах с расстоянием между ними l12=(17,5÷20)% от диаметра вагранки. Способ позволяет заменить кокс на антрацит для выплавки чугунов и оксидных материалов. 2 з.п. ф-лы, 1 табл., 1 ил.

. Дутье в кислородную зону подают подогретым до 450-550°С в равных количествах на двух горизонтах с расстоянием между ними l12=(17,5÷20)% от диаметра вагранки. Способ позволяет заменить кокс на антрацит для выплавки чугунов и оксидных материалов. 2 з.п. ф-лы, 1 табл., 1 ил.

где Дв - диаметр вагранки, причем дутье в кислородную зону подают подогретым до 450-550°С в равных количествах на двух горизонтах с расстоянием между ними (17,5÷20)% от диаметра вагранки.

где Дв - диаметр вагранки, причем дутье в кислородную зону подают подогретым до 450-550°С в равных количествах на двух горизонтах с расстоянием между ними (17,5÷20)% от диаметра вагранки.

| Способ плавки чугуна в вагранке | 1987 |

|

SU1573321A1 |

| Способ управления работой шахтной печи | 1984 |

|

SU1218281A1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОЙ ВАТЫ | 2003 |

|

RU2248332C1 |

| RU 95109586 А1, 10.04.1997. | |||

Авторы

Даты

2008-10-10—Публикация

2006-11-27—Подача