Изобретение относится к разделению стабильных изотопов, в частности к ректификационным (дистилляционным) разделительным устройствам.

Известна разделительная установка, содержащая узлы обращения фаз, разделительные ступени и делители потока между ступенями, выполненные в виде испарителей с регулируемой мощностью (1}.

Примененные в известной установке испарители-делители потока успешно решают задачу деления стекающего ,по ступени потока на две составляющие: на обратный паровой поток и на стекающий в следящую ступень лоток жидкости, однако они неприменимы для деления общего .потока на несколько жидкостных.

Известна также разделительная установка, содежащая массообменную колонну с параллельными трубами и коллектор жидкости с делителем потока, размещенный между колонной и верхним узлом обращения фаз. Указанный делитель потока налаживается перед пуском установки и позволяет достичь удовлетворительную точность распределения жидкости по трубам к

моменту начала эксплуатации установки 2 .

Недостатком установки является отсутствие возможности корректирования или, в общем случае, регулирования деления потока жидкости между параллельными трубами в процессе эксплуатации установки, когда со временем возникают отклонения от началь10ной картины деления потоков и установка работает в неоптимальных режимах .

Цель изобретения - ре.улирование деления потока жидкости в процессе

15 эксплуатации установки.

Указанная цель достигается тем, что делитель выполнен из отдельных элементов, каждый из которых состоит из камеры сепарации, подъемной

20 трубки с электронагревателем, размещенным в нижней расширяющейся части ее, и опускной трубки, конец которой размещен на уровне верхних концов труб.

25

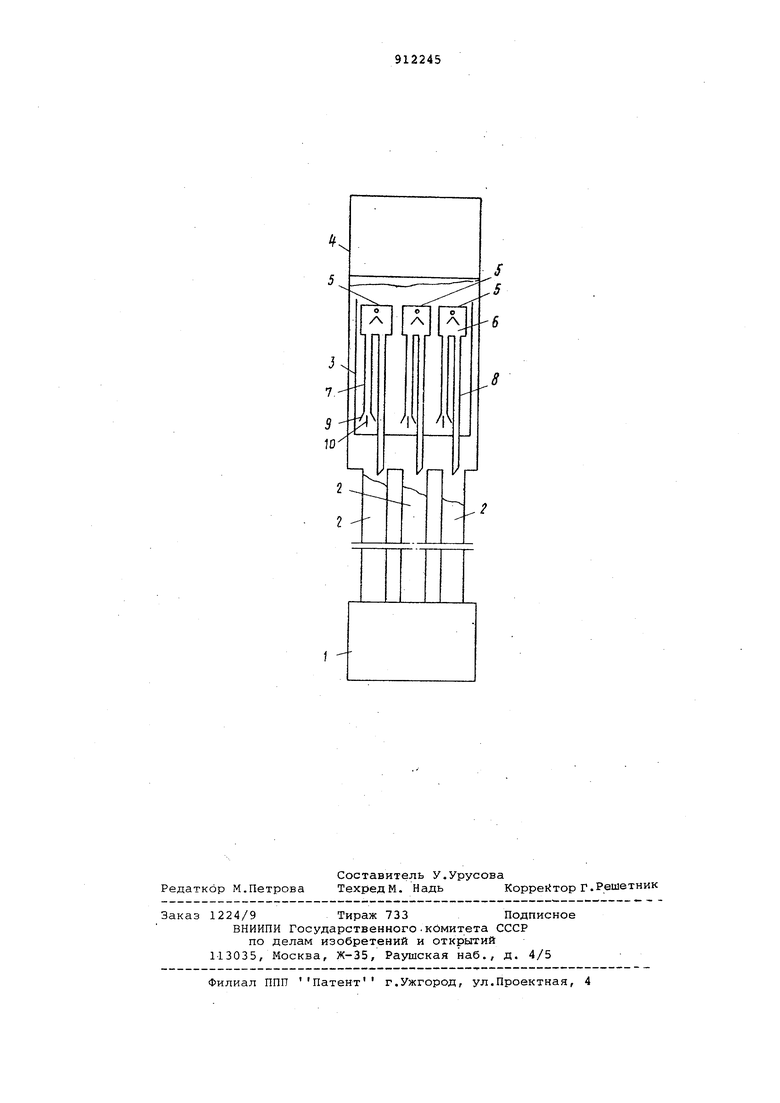

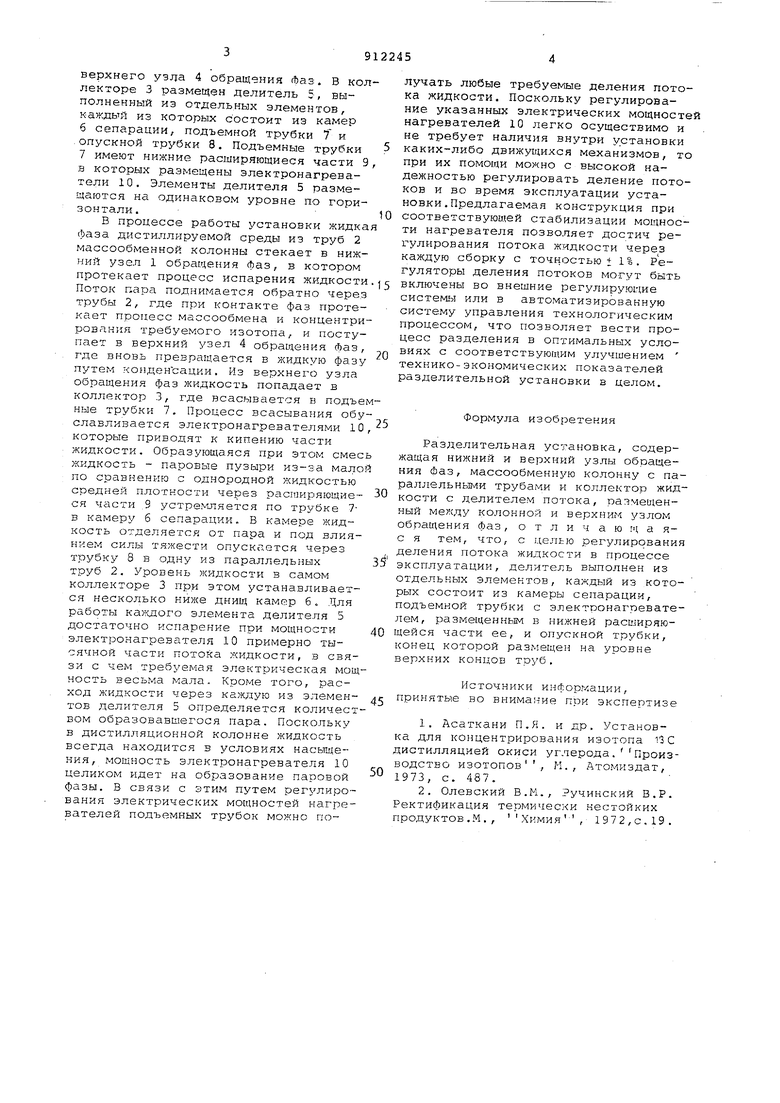

На чертеже изображена предлагаемая разделительная установка.

Разделительная установка состоит из нижнего узла 1 обращения фаз, массообменной колонны в виде параллель30ных труб 2, коллектора 3 жидкости и верхнего узла 4 обращения гЬаз. В кол лекторе 3 размещен делитель 5, выполненный из отдельных элементов, каждый из которых состоит из камер 6сепарации, подъемной трубки 7 и .опускной трубки 8. Подъемные трубки 7имеют нижние расширяющиеся части 9 в которых размещены электронагреватели 10. Элементы делителя 5 размещаются на одинаковом уровне по горизонтали, В процессе работы установки жидка фаза дистиллируемой среды из труб 2 массообменной колонны стекает в нижний узел 1 обращения фаз, в котором протекает процесс испарения жидкости Поток пара поднимается обратно через трубы 2, где при контакте фаз протекает процесс массообмена и концентри рования требуемого изотопа, и поступает в верхний узел 4 обращения фаз, где вновь превращается в жидкую фазу путем конденсации. Из верхнего узла обращения фаз жидкость попадает в коллектор 3, где всасывается в подъе ные трубки 7. Процесс всасывания обу славливается электронагревателями 10 которые приводят к кипению части жидкости. Образующаяся при этом смес жидкость - паровые пузыри из-за мало по сравнению с однородной жидкостью средней плотности через расширяющиеся части 9 устремляется по трубке 7в камеру б сепарации. В камере жидкость отделяется от пара и под влиянием силы тяжести опускается через трубку 8 в одну из параллельных труб 2. Уровень жидкости в самом коллекторе 3 при этом устанавливается несколько ниже днищ камер 6. Для работы каждого элемента делителя 5 достаточно испарение при мощности электронагревателя 10 примерно тысячной части потока жидкости, в связи с чем требуемая электрическая мощ ность весьма мала. Кроме того, расход жидкости через каждую из элементов делителя 5 определяется количест вом образовавшегося пара. Поскольку в дистилляционной колонне жидкость всегда находится в условиях насыщения, мощность электронагревателя 10 целиком идет на образование паровой фазы. В связи с этим путем регулирования электрических мощностей нагревателей подъемных трубок можно получать любые требуемые деления потока жидкости. Поскольку регулирование указанных электрических мощностей нагревателей 10 легко осуществимо и не требует наличия внутри установки каких-либо движущихся механизмов, то при их помощи можно с высокой надежностью регулировать деление потоков и во время эксплуатации установки. Предлагаемая конструкция при соответствующей стабилизации мощности нагревателя позволяет достич ре1 улирования потока жидкости через каждую сборку с точностью 1%. Регуляторы деления потоков могут быть включены во внешние регулирующие систем зт или в автоматизированную систему управления технологическим процессом, что позволяет вести процесс разделения в оптимальных условиях с соответствующим улучшением технике-экономических показателей разделительной установки в целом. Формула изобретения Разделительная установка, содержащая нижний и верхний узлы обращения йаз, массообменную колонну с параллельньми трубами и коллектор жидкости с делителем потока, размещенный между колонной и верхним узлом обращения фаз, отличаю lu а яс я тем, что, с целью регулирования деления потока жидкости в процессе эксплуатации, делитель выполнен из отдельных элементов, каждый из которых состоит из камеры сепарации, подъемной трубки с электронагревателем, размещенным в нижней расширяющейся части ее, и опускной трубки, конец которой размещен на уровне верхних концов труб. Источники информации, принятые во внима 1ие при экспертизе 1.Асагкани П.Я. и др. Установка для концентрирования изотопа 13 С дистилляцией окиси углерода.Производство изотопов , М., Атомиздат, 1973, с. 487. 2.Олевский В.М., Ручинский В.Р. Ректификация термически нестойких продуктов.М. , Химия-, 1972,с, 19.

7,3

ID

s

5 6

| название | год | авторы | номер документа |

|---|---|---|---|

| КИПЯЩИЙ КОРПУСНОЙ ВОДО-ВОДЯНОЙ РЕАКТОР | 1990 |

|

RU2020617C1 |

| ВНУТРИСКВАЖИННЫЙ СЕПАРАТОР | 2014 |

|

RU2547533C1 |

| Вертикальный парогенератор | 1980 |

|

SU1019905A1 |

| УСТАНОВКА ДЛЯ РАЗДЕЛЕНИЯ ИЗОТОПОВ | 2013 |

|

RU2543877C1 |

| РЕКТИФИКАЦИОННАЯ УСТАНОВКА ДЛЯ РАЗДЕЛЕНИЯ ИЗОТОПОВ | 2017 |

|

RU2652248C1 |

| РЕКТИФИКАЦИОННАЯ УСТАНОВКА ДЛЯ РАЗДЕЛЕНИЯ ИЗОТОПОВ | 2020 |

|

RU2723844C1 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ ИЗОТОПОВ АЗОТА | 2015 |

|

RU2583808C1 |

| МАССООБМЕННАЯ КОЛОННА | 2019 |

|

RU2729797C1 |

| МАССООБМЕННЫЙ АППАРАТ | 2004 |

|

RU2277434C1 |

| Конденсатор | 1978 |

|

SU769237A1 |

Авторы

Даты

1982-03-15—Публикация

1980-06-09—Подача