(54) УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОГО УКРЕПЛЕНИЯ ГРУНТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для термического укрепления грунта в скважине | 1977 |

|

SU619574A1 |

| Способ термического укрепления грунта | 1987 |

|

SU1458498A1 |

| Устройство для термического укрепления грунта | 1981 |

|

SU962441A1 |

| Газотурбинная установка | 1982 |

|

SU1700273A1 |

| Способ термического укрепления грунта в массиве | 1987 |

|

SU1435705A1 |

| Устройство для термического укрепления грунта | 1974 |

|

SU876837A1 |

| УСТРОЙСТВО ДЛЯ ПОВЫШЕНИЯ КПД ТЕПЛОВОГО ДВИГАТЕЛЯ | 1997 |

|

RU2161717C2 |

| Способ термического укрепления грунта | 1978 |

|

SU675128A1 |

| Устройство для образования и введения пара в грунт | 1989 |

|

SU1654456A1 |

| РЕАКТИВНОЕ СУДНО НА ВОЗДУШНОЙ ПОДУШКЕ | 2013 |

|

RU2537663C1 |

1

Изобретение относится к строительству, в частности к устройствам для термического укрепления грунта, при строительстве зданий и сооружений.

Известно устройство для термического укрепления грунта, включаюи1,ее затвор, защитную трубу, форсунку с удлинительной трубкой, герметизирующий элемент и патрубки для подачи топлива и воздуха 1.

Недостатком устройства является то, что газообразный теплоноситель не может быть введен в грунт направленно через часть периметра скважины, что ограничивает область его применения.

Наиболее близким к изобретению является устройство для термического укрепления грунта, включающее затвор, камеру сгорания с тепловы.м генератором, входные патрубки для топлива и воздуха и вертикально установленный изогнутый по дуге окружности экран 2.

Однако металлический экран не обеспечивает необходимой защиты стенки скважины от проникания позади него теплоносителя в грунт, что приводит к дополнительным затратам тепла, сам экран постоянно подвергается воздействию высокой температуры, что требует применения дорогостоящих жаропрочных металлов.

Цель изобретения - снижение потерь тепла и повыщения эффективности направленного укрепленным грунта.

Поставленная цель достигается тем. что в устройстве, включающем затвор, камеру сгорания с тепловым генератором, входные патрубки для топлива и воздуха и вертикально установленный изогнутый по дуге окружности экран, последний выполнен вертикально-подвижным и имеет опоры, а камера сгорания - в виде обращенного наружу диффузора, соединенного с кромками экрана. При этом экран выполнен с продольнымр углублениями, а опоры - в в,иде установленных в углублениях роликов, каждый из которых присоединен к экрану при помощи дискового кронштейна с секторным вырезом.

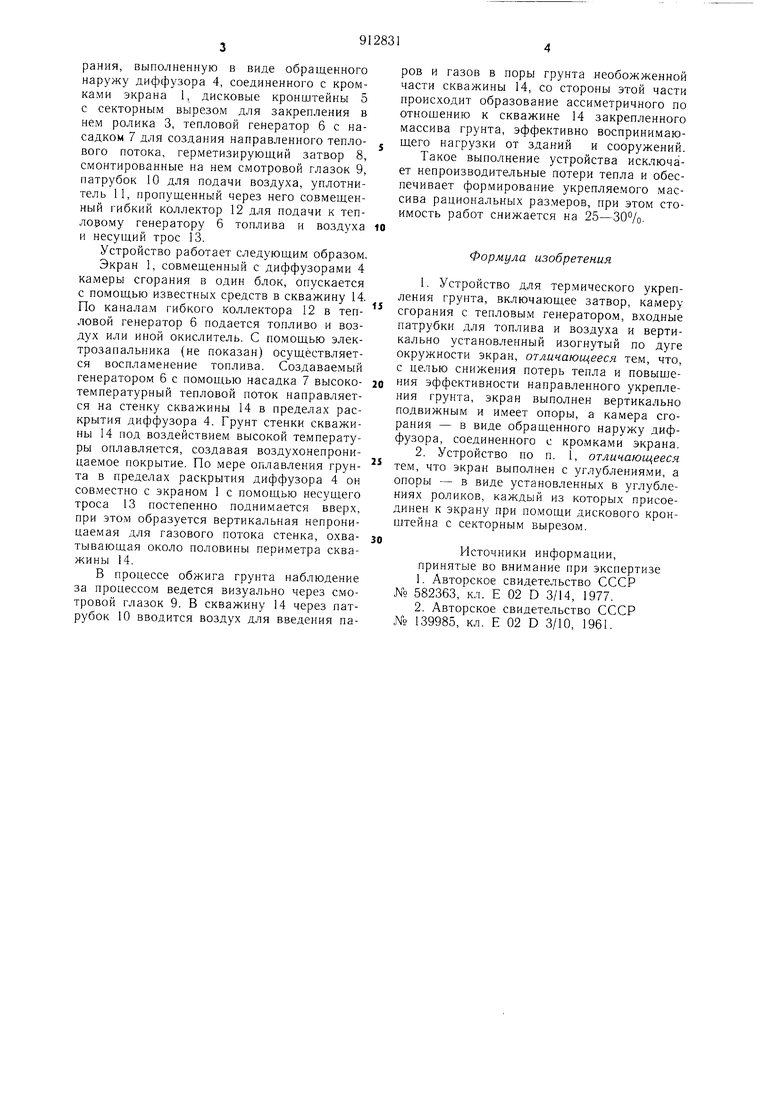

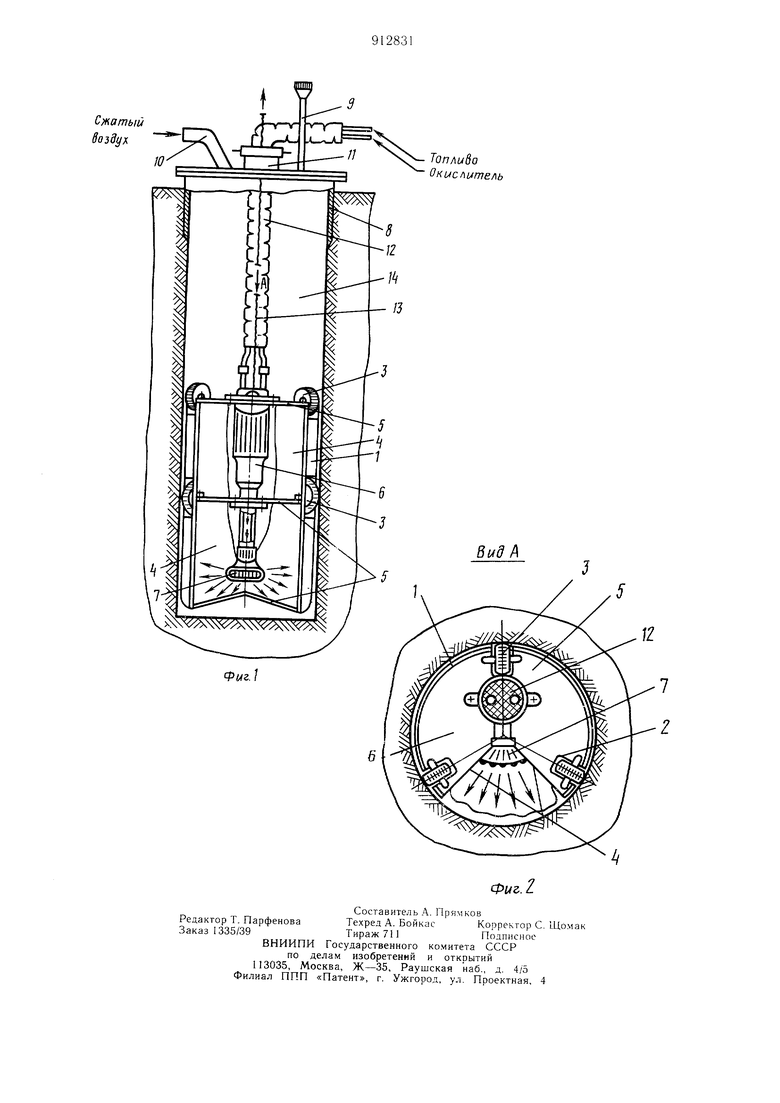

На фиг. 1 изображено устройство, продольный разрез, общий вид; на фиг. 2 - вид А на фиг. 1.

Устройство имеет изогнутый по дуге окружности вертикально установленный экран 1 с углублениями 2, установленные в последних опорные ролики 3, ка.меру егорания, выполненную в виде обращенного наружу диффузора 4, соединенного с кромками экрана 1, дисковые кронштейны 5 с секторным вырезом для закрепления в нем ролика 3, тепловой генератор 6 с насадком 7 для создания направленного теплового потока, герметизирующий затвор 8, смонтированные на нем смотровой глазок 9, патрубок 10 для подачи воздуха, уплотнитель II, пропущенный через него совмещенный гибкий коллектор 12 для подачи к теплорому генератору 6 топлива и воздуха и несущий трос 13.

Устройство работает следующим образом.

Экран 1, совмещенный с диффузорами 4 камеры сгорания в один блок, опускается с помощью известных средств в скважину 14. По каналам гибкого коллектора 12 в тепловой генератор 6 подается топливо и воздух или иной окислитель. С помощью электрозапальника (не показан) осуществляется воспламенение топлива. Создаваемый генератором 6 с помощью насадка 7 высокотемпературный тепловой поток направляется на стенку скважины 14 в пределах раскрытия диффузора 4. Грунт стенки скважины 14 под воздействием высокой температуры оплавляется, создавая воздухонепроницаемое покрытие. По мере оплавления грунта в пределах раскрытия диффузора 4 он совместно с экраном 1 с помощью несущего троса 13 постепенно поднимается вверх, при этом образуется вертикальная непроницаемая для газового потока стенка, охватывающая около половины периметра скважины 14.

В процессе обжига грунта наблюдение за процессом ведется визуально через смотровой глазок 9. В скважину 14 через патрубок 10 вводится воздух для введения паров и газов в поры грунта необожженной части скважины 14, со стороны этой части происходит образование ассиметричного по отношению к скважине 14 закрепленного массива грунта, эффективно воспринимающего нагрузки от зданий и сооружений. Такое выполнение устройства исключает непроизводительные потери тепла и обеспечивает формирование укрепляемого массива рациональных раз.меров, при этом стоимость работ снижается на 25-307оФормула изобретения

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-03-15—Публикация

1980-06-13—Подача