(5)

УСТРОЙСТВО для НАНЕСЕНИЯ ПОКРЫТИЯ

Изобретение относится к устройствам для нанесения покрытия распылением или заключения в капсулу дискретных частиц или объектов в виде частиц в то время как частицы или объекты суспендируются в газообразной текучей среде, такой как воздух. Дискретные частицы или объекты в виде частиц, которые подлежат нанесению покрытия распылением или которые должны заключаться в капсулу, могут быть частицами или объектами питательных ве ществ, терапевтических веществ, семян, удобрений, пестицидов, гербицидов, ротенцидов и им подобных. Покрывающие или образующие капсулу материалы служат для того, чтобы защищать, предохранять и улучшать .внешний вид или создавать специальные свойства, такие как, например, устойчивость в рубце рервый отдел желудка жвачных животных, покрытия, которые могут отделяться после пережевывания жвачки и использоваться в качестНА ЧАСТИЦЫ

ве кормовых добавлений для жвачных животных

В процессах, которые связаны с заключением в капсулу, сердцевинный 6 материал должен заключаться или окружаться капсулой некоторым способом, а затем, по мере надобности, освобождаться от нее. В процессах в данной области техники могут использоваться безнапорнотекущие твердыечастицы и образующие пленку полимеры, имеющие механизм освобождения, который основывается на изменениях рН, температуры, растворимости, механических усилиях, свете или проницаемости пленки.

Продукты, которые прирожденно являются липкими или не являются нормальн безнапорнотекущими, могут заключаться в капсулу с тем, чтобы полумать безнапорнотекущйе дискретные частицы. Низкоплавкие.твердые тела, воски и жидкост.и могут растворяться, диспергироваться или другим образом включаться 391768 в основной состав полимера, а затем наноситься на любой подходящий сердцевинный материал. Жидкости с низким давлением парообразования, несмотря на то, что не могут непосредственно заключаться в капсулы, могут сначала инкапсулироваться посредством абсорбирования их пористой частицей перед окружением капсулой. В сельском хозяйстве семена инкап- 10 сулируются для специфических применений, усложняющихся условиями влажноети и температуры, и для того, чтобы изменять физические свойства без вредного воздействия на всхожесть и произ-15 растанйе. Инсектициды, фунгициды, гербициды и инокуляторы включаются в образующие капсулу составы. Более приемлемые родентициды разработаны . посредством применения технических методов инкапсулирования. Освобождение пестицидов может регулироваться посредством применения смоляных пленок в качестве образующего материала. Разработаны системы с медленным осво бождением инсектицидов и фунгицидов, которые помещают инсектицид или фун гицид на семена и защищают растение в течение продолжительного времени. В пищевой промышленности инкапсули рование может применяться для того, чтобы обеспечить стабильность в течение технологического процесса или освободить активный компонент, такой как вкусовое вещество, заквашивающий агент или подкислитель на конкретной стадии процесса. В некоторых случаях упаковка монет упрощаться, когда несовместимый компонент инкапсулирует ся и упаковывается при равновесии смеси. Маслянистые материалы могут инкапсулироваться посредством абсорби рования их на подходящей основе перед покрытием или посредством включения их в качестве части покрытия, которое должно наноситься. Составные покрытия могут быть эффективной предупреждающей спекание обработкой, а также могут в качестве средства придания различной окраски, введения поверхностно-активных веществ, эфирных масел и индикаторных добавок с высокой степенью равномерности. Твердые частицы могут покрываться так. чтобы они сохраняли требуемую структуру, сильно замедляли либо гидратацию, либо дегидратацию, повышали характеристики оперирования как яорошками, так и более крупными частица5

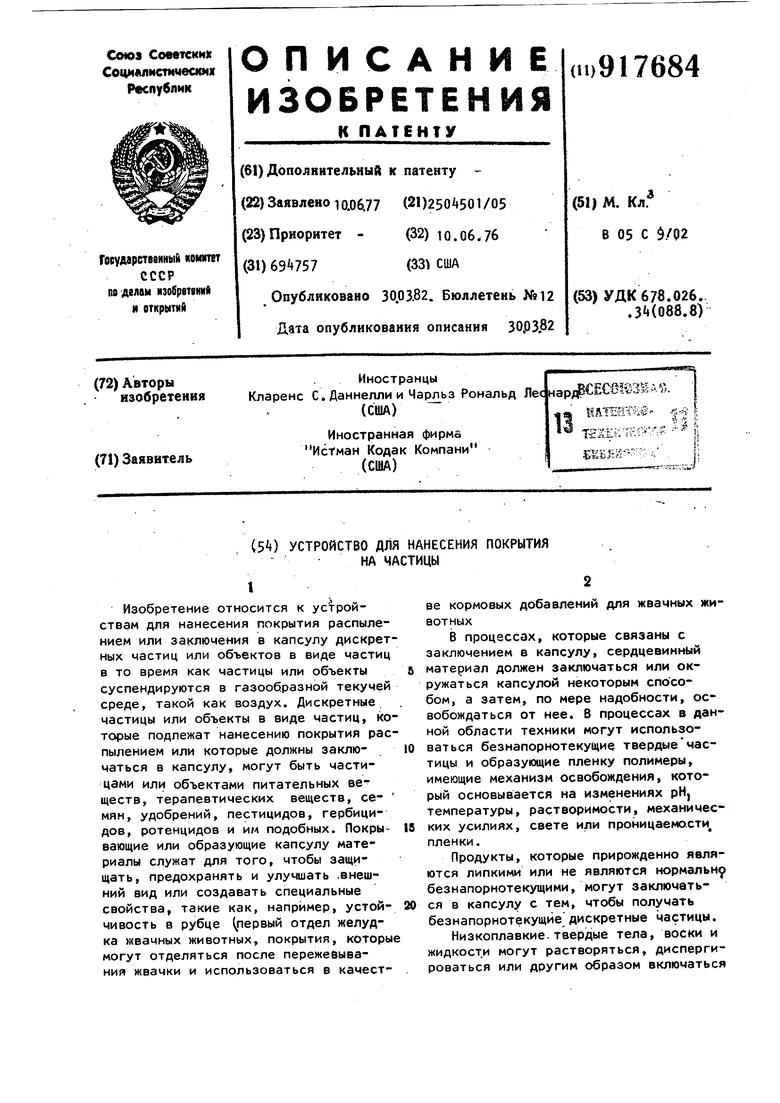

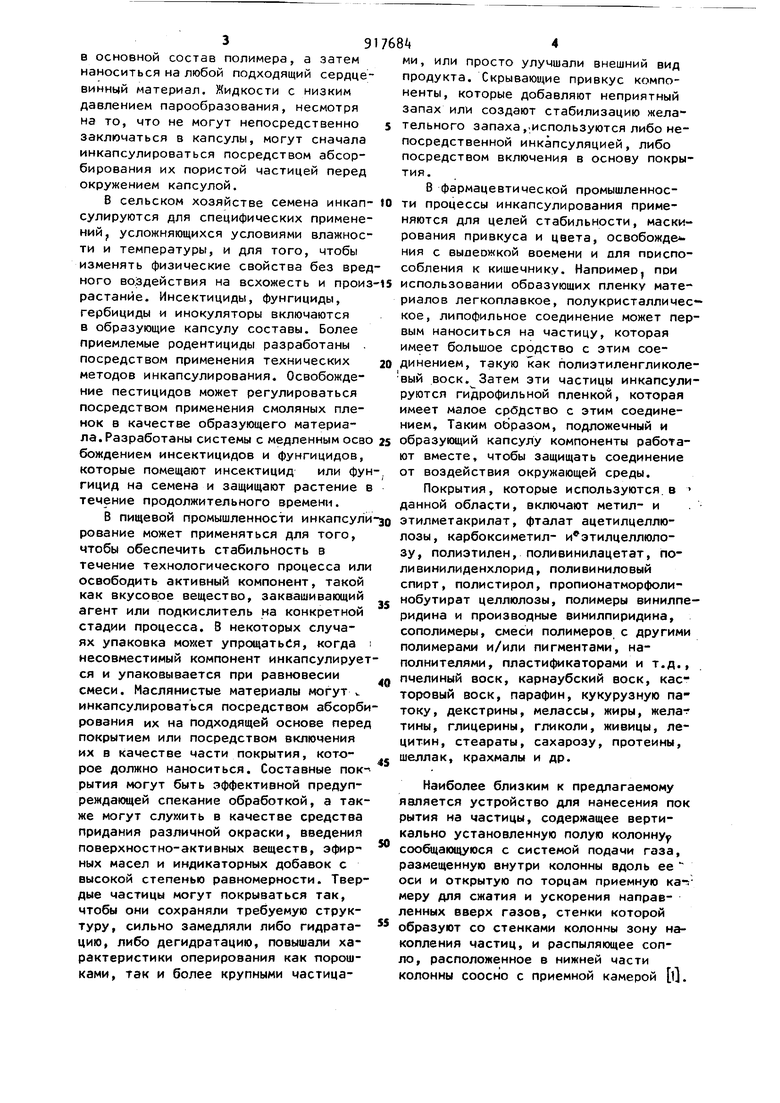

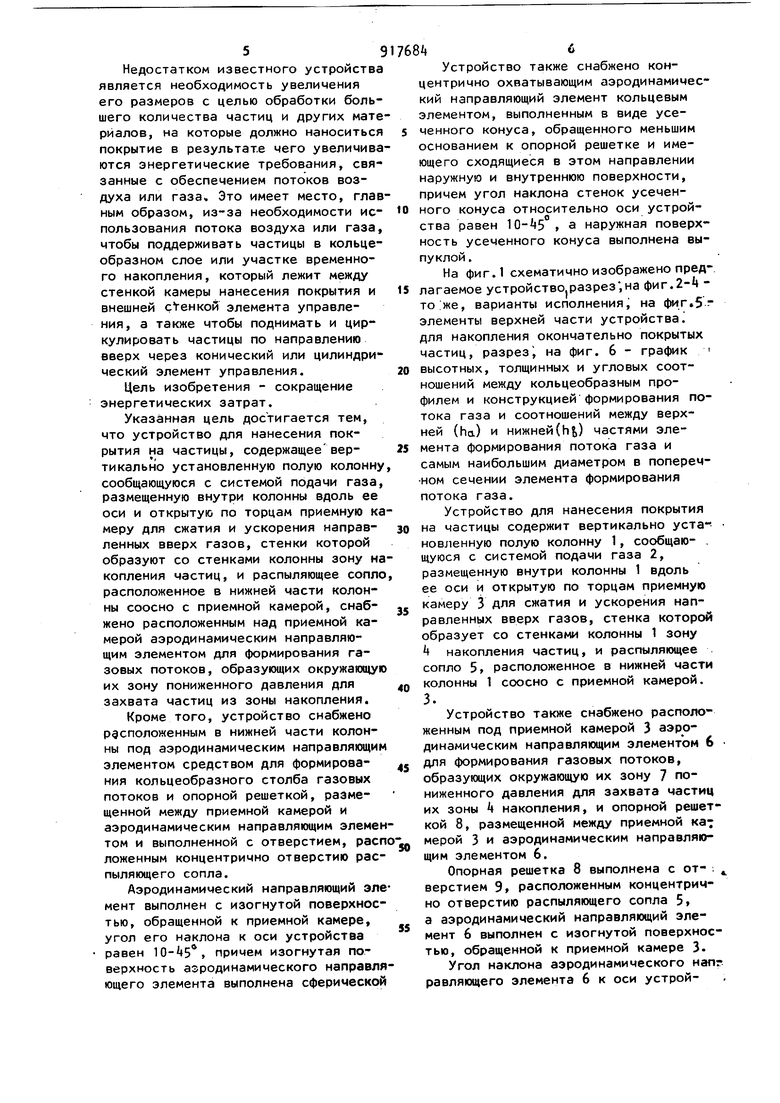

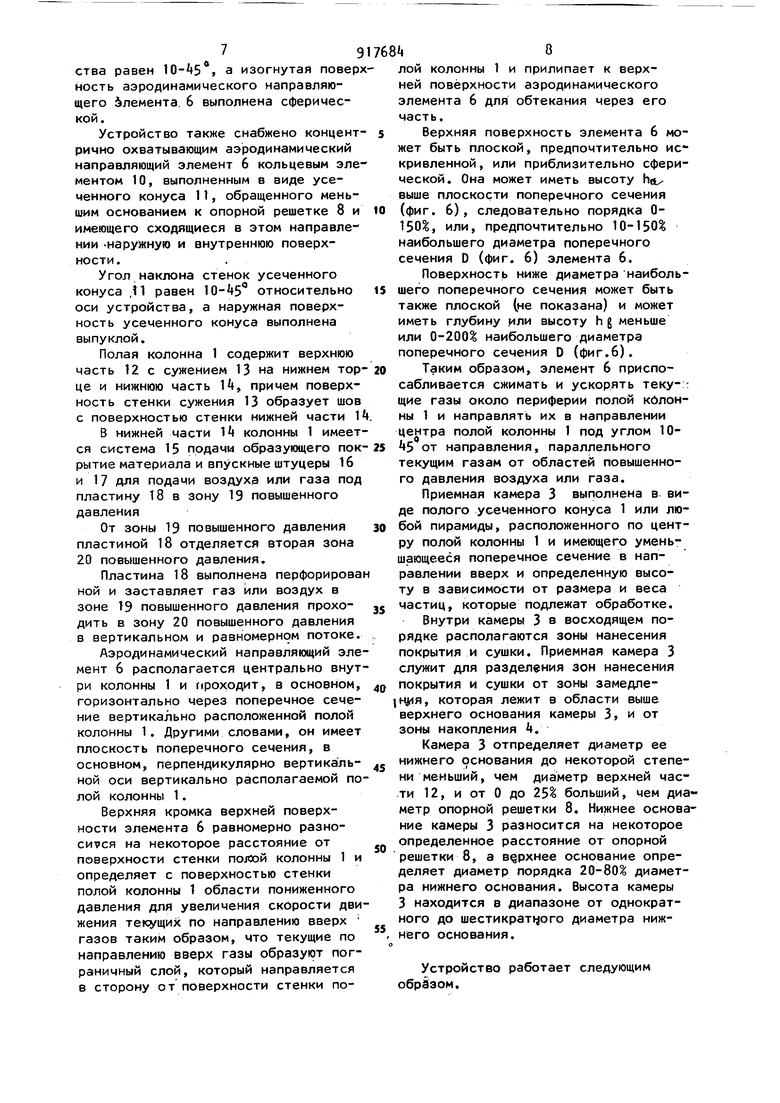

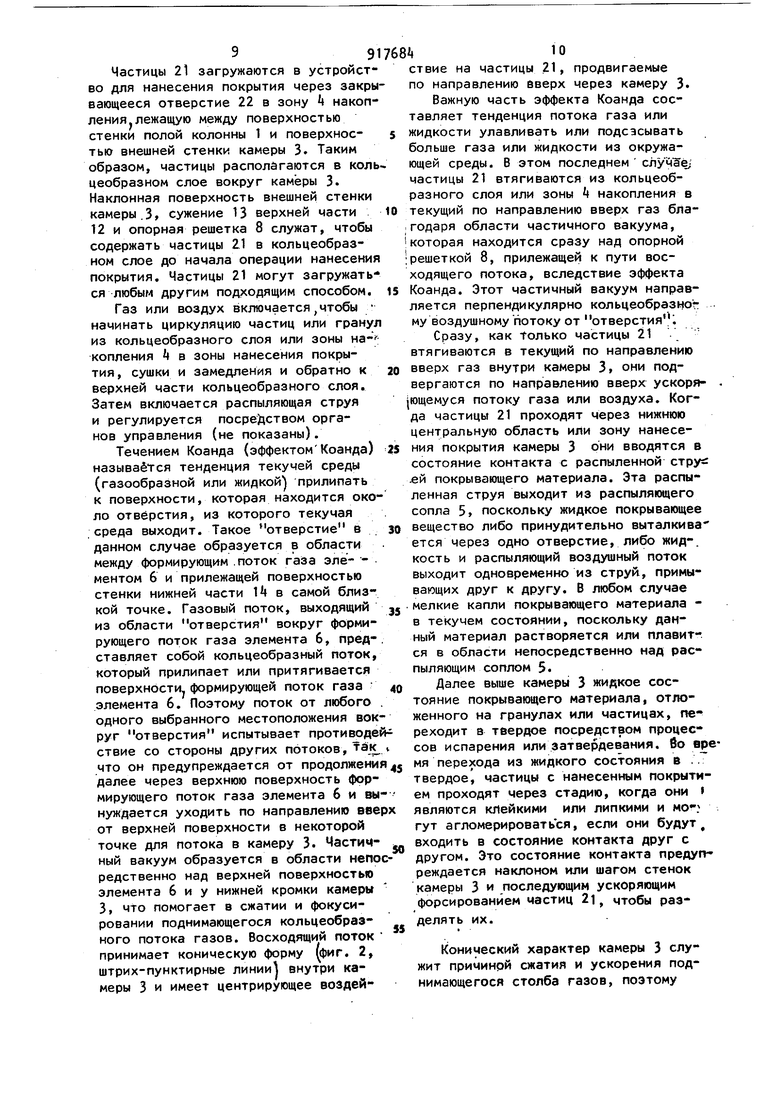

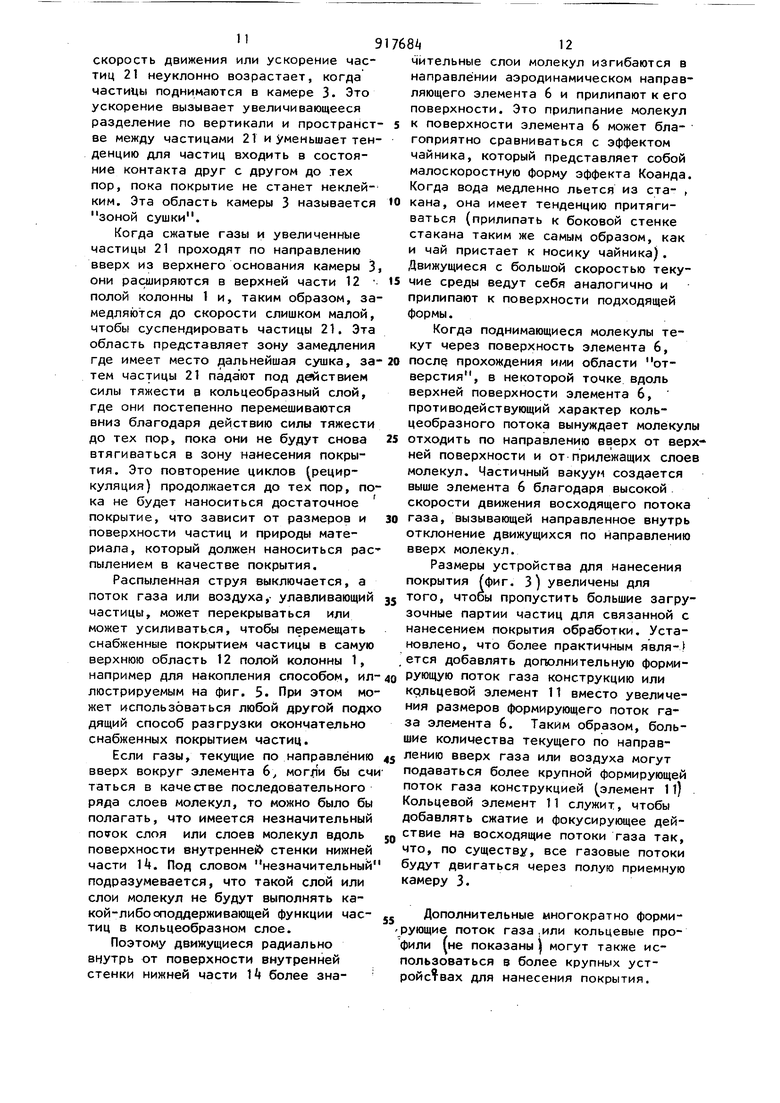

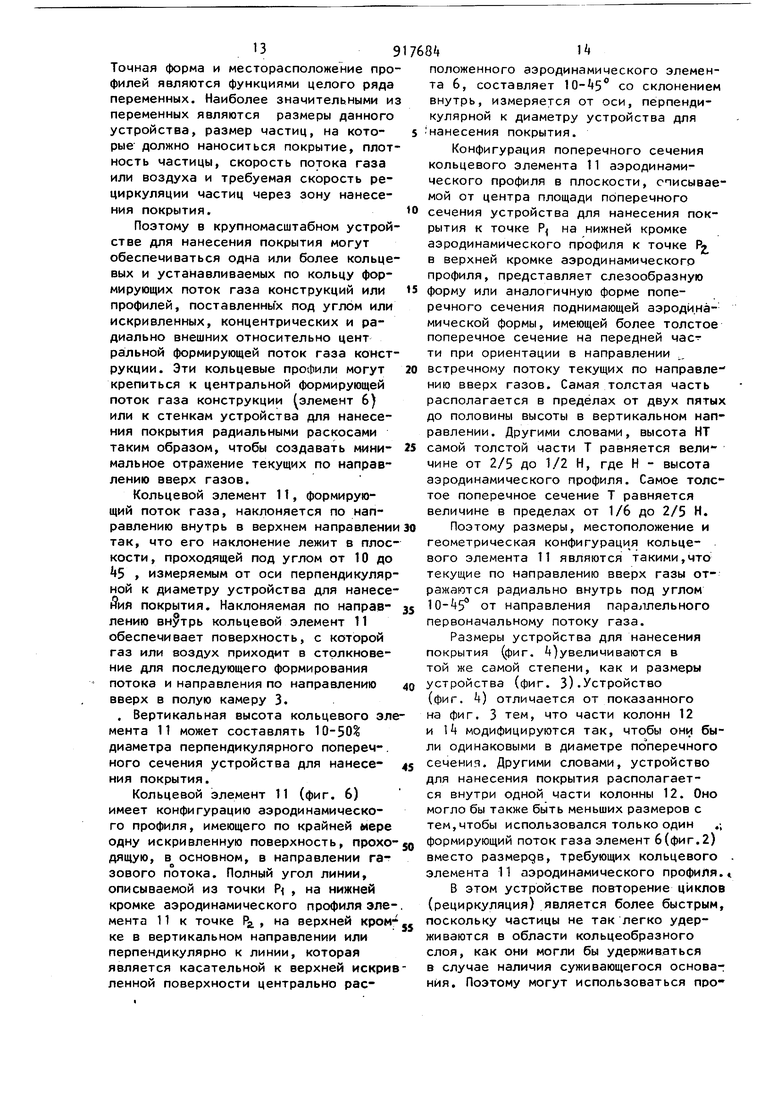

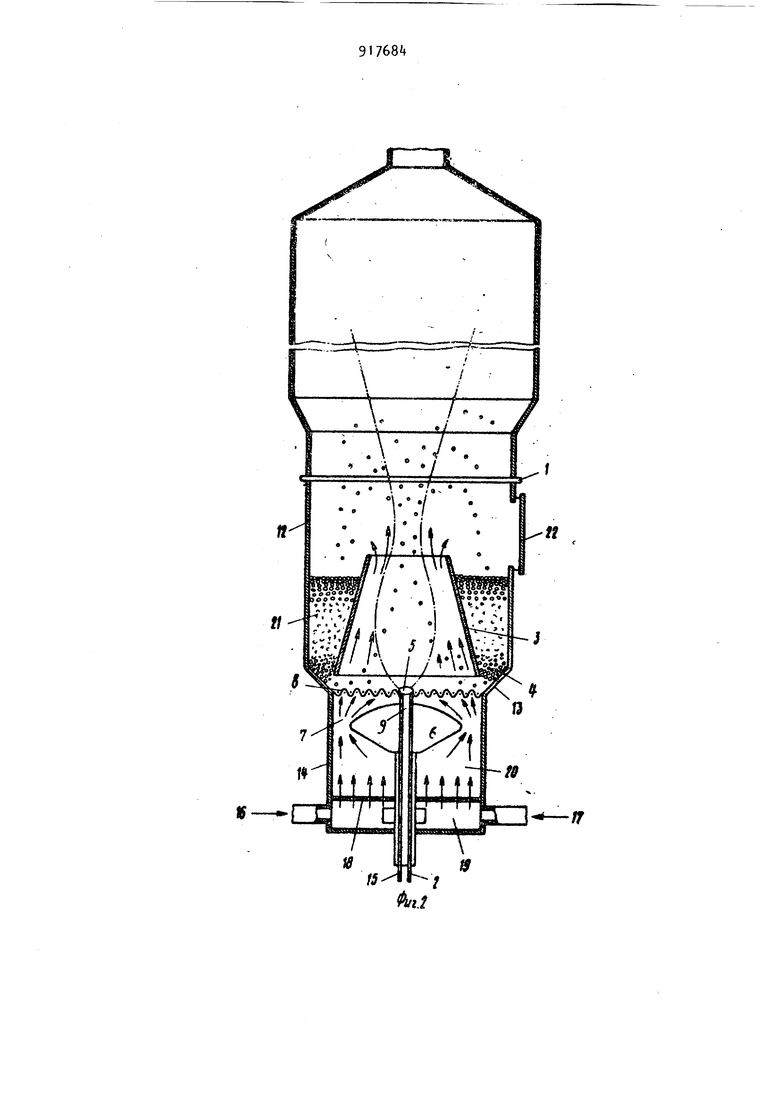

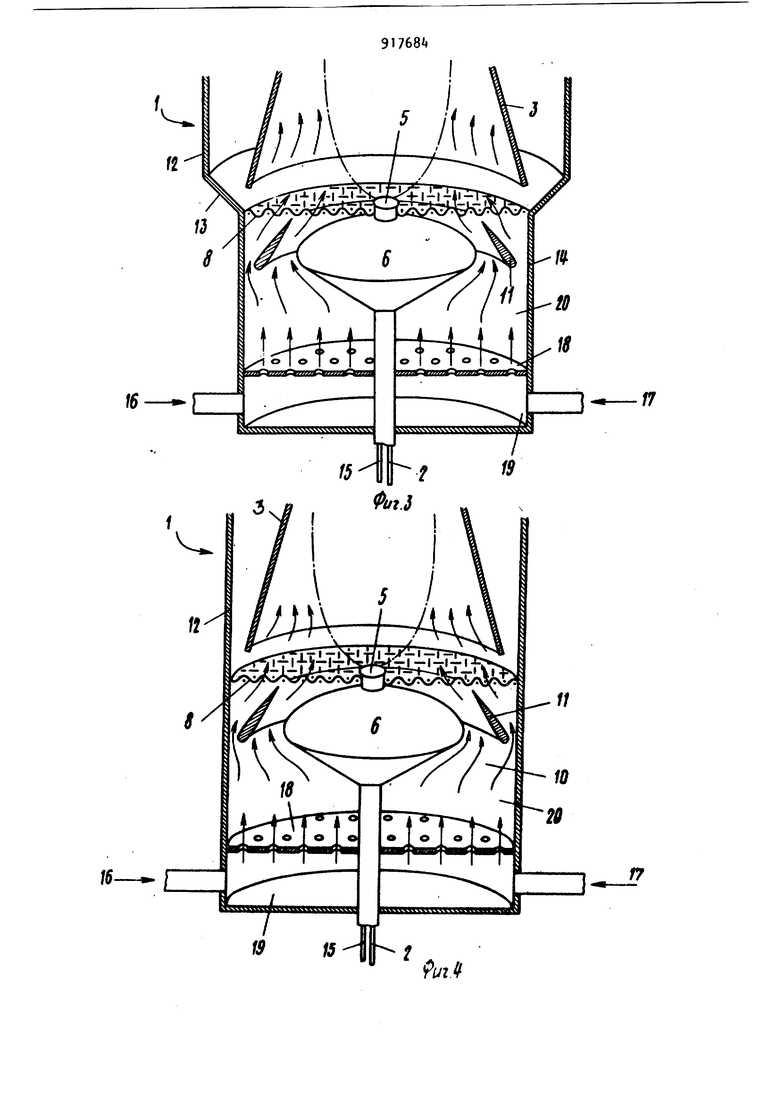

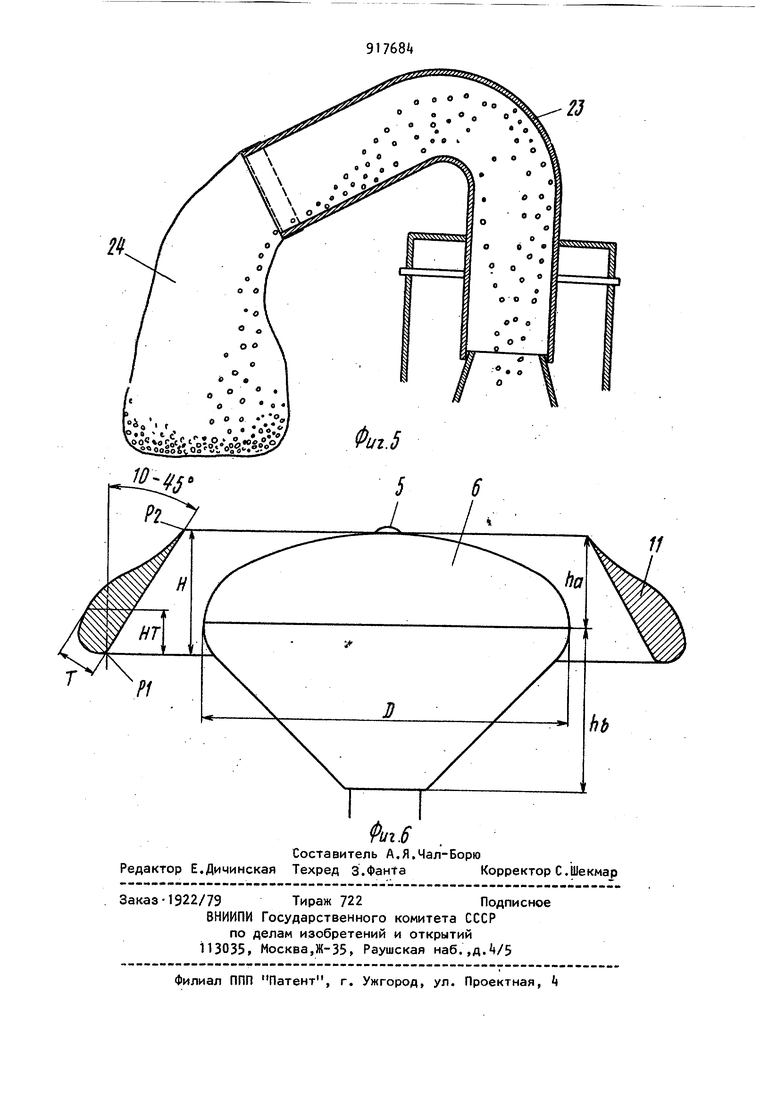

копления частиц, и распыляющее сопло, расположенное в нижней части колонны соосно с приемной камерой О. 4 ми, или просто улучшали внешний вид продукта. Скрывающие привкус компоненты, которые добавляют неприятный запах или создают стабилизацию желательного запаха,.используются либо непосредственной инкапсуляцией, либо посредством включения в основу покрытия. В фармацевтической промышленности процессы инкапсулирования применяются для целей стабильности, маскирования привкуса и цвета, освобожде ния с выдеожкой воемени и для поиспособления к кишечнику. Например, пои использовании обоазующих пленку материалов легкоплавкое, полукристаллическое, липофильное соединение может первым наноситься на частицу, которая имеет большое сродство с этим соединением, такую как полиэтиленгликолевый воск.Затем эти частицы инкапсулируются гидрофильной пленкой, которая имеет малое средство с этим соединением. Таким образом, подложечный и образующий капсулу компоненты работают вместе, чтобы защищать соединение от воздействия окружающей среды, Покрытия, которые используются.в данной области, включают метил- и этилметакрилат, фталат ацетилцеллюлозы, карбоксиметил- и этилцеллюлозу, полиэтилен, поливинилацетат, поливинилиденхлорид, поливиниловый спирт, полистирол, пропионатморфолинобутират целлюлозы, полимеры винилперидина и производные винилпиридина, сополимеры, смеси полимеров с другими полимерами и/или пигментами, наполнителями, пластификаторами и т.д., пчелиный воск, карнаубский воск, касторовый воск, парафин, кукурузную патоку, декстрины, мелассы, жиры, желатины, глицерины, гликоли, живицы, лецитин, стеараты, сахарозу, протеины, шеллак, крахмалы и др. Наиболее близким к предлагаемому является устройство для нанесения пок рытия на частицы, содержащее вертикально установленную полую колонну сообщающуюся с системой подачи газа, размещенную внутри колонны вдоль ее оси и открытую по торцам приемную ка-; меру для сжатия и ускорения направленных вверх газов, стенки которой образуют со стенками колонны зону наНедостатком известного устройства является необходимость увеличения его размеров с целью обработки большего количества частиц и других мате риалов, на которые должно наноситься покрытие в результате чего увеличива ются энергетические требования, связанные с обеспечением потоков воздуха или газа. Это имеет место, глав ным образом, из-за необходимости использования потока воздуха или газа, чтобы поддерживать частицы в кольцеобразном слое или участке временного накопления, который лежит между стенкой камеры нанесения покрытия и внешней сменкой элемента управления, а также чтобы поднимать и циркулировать частицы по направлению вверх через конический или цилиндрический элемент управления. Цель изобретения - сокращение энергетических затрат. Указанная цель достигается тем, что устройство для нанесения покрытия на частицы, содержащеевертикально установленную полую колонну сообщающуюся с системой подачи газа, размещенную внутри колонны вдоль ее оси и открытую по торцам приемную ка меру для сжатия и ускорения направленных вверх газов, стенки которой образуют со стенками колонны зону на копления частиц, и распыляющее сопло расположенное в нижней части колонны соосно с приемной камерой, снабжено расположенным над приемной камерой аэродинамическим направляющим элементом для формирования газовых потоков, образующих окружающую их зону пониженного давления для захвата частиц из зоны накопления. Кроме того, устройство снабжено расположенным в нижней части колонны под аэродинамическим направляющим элементом средством для формирования кольцеобразного столба газовых потоков и опорной решеткой, размещенной между приемной камерой и аэродинамическим направляющим элемен том и выполненной с отверстием, расп ложенным концентрично отверстию распыляющего сопла. Аэродинамический направляющий эле мент выполнен с изогнутой поверхностью, обращенной к приемной камере, угол его наклона к оси устройства равен 10-it5, причем изогнутая поверхность аэродинамического направля ющего элемента выполнена сферической Устройство также снабжено концентрично охватывающим аэродинамический направляющий элемент кольцевым элементом, выполненным в виде усеченного конуса, обращенного меньшим основанием к опорной решетке и имеющего сходящиеся в этом направлении наружную и внутреннюю поверхности, причем угол наклона стенок усеченного конуса относительно оси устройства равен , а наружная поверхность усеченного конуса выполнена выпуклой . На фиг.1 схематично изображено предлагаемое устройство разрез.на фиг.2-ч то:же, варианты исполнения, на фиг.5 элементы верхней части устройства для накопления окончательно покрытых частиц, разрез на фиг. 6 - график высотных, толщинных и угловых соотношений между кольцеобразным профилем и конструкцией формирования потока газа и соотношений между верхней (ha) и нижней{Ь) частями элемента формирования потока газа и самым наибольшим диаметром в поперечном сечении элемента формирования потока газа. Устройство для нанесения покрытия на частицы содержит вертикально уста новленную полую колонну 1, сообщаю- , щуюся с системой подачи газа 2, размещенную внутри колонны 1 вдоль ее оси и открытую по торцам приемную камеру 3 для сжатия и ускорения направленных вверх газов, стенка которой образует со стенками колонны 1 зону накопления частиц, и распыляющее сопло 5, расположенное в нижней части колонны 1 соосно с приемной камерой. Устройство также снабжено расположенным под приемной камерой 3 аэродинамическим направляющим элементом 6 для формирования газовых потоков, образующих окружающую их зону 7 пониженного давления для захвата частиц их зоны 4 накопления, и опорной решеткой 8, размещенной между приемной ка мерой 3 и аэродинамическим направляющим элементом 6. Опорная решетка 8 выполнена с от- : верстием 9, расположенным концентрично отверстию распыляющего сопла 5, а аэродинамический направляющий элемент 6 выполнен с изогнутой поверхностью, обращенной к приемной камере 3. Угол наклона аэродинамического напг равляющего элемента 6 к оси устрой79ства равен a изогнутая повер ность аэродинамического направляющего Элемента, 6 выполнена сферической. Устройство также снабжено концент ричио охватывающим аэродинамический направляющий элемент 6 кольцевым эле ментом 10, выполненным в виде усеченного конуса 11, обращенного меньшим основанием к опорной решетке 8 и имеющего сходящиеся в этом направлении -наружнуго и внутреннюю поверхности . Угол наклона стенок усеченного конуса 11 равен lO-tS относительно оси устройства, а наружная поверхность усеченного конуса выполнена выпуклой. Полая колонна 1 содержит верхнюю часть 12 с сужением 13 на нижнем тор це и нижнюю часть Н, причем поверхность стенки сужения 13 образует шов с поверхностью стенки нижней части 1 В нижней части 1Ц колонны 1 имеет ся система 15 подачи образующего пок рытие материала и впускные штуцеры 16 и 1 для подачи воздуха или газа под пластину 18 в зону 19 повышенного давления От зоны 19 повышенного давления пластиной 18 отделяется вторая зона 20 повышенного давления. Пластина 18 выполнена перфорирова ной и заставляет газ или воздух в зоне 19 повышенного давления проходить в зону 20 повышенного давления в вертикальном и равномерном потоке. Аэродинамический направляющий эле мент 6 располагается центрально внут ри колонны 1 и проходит, в основном, горизонтально через поперечное сечение вертикально расположенной полой колонны 1. Другими словами, он имеет плоскость поперечного сечения, в основном, перпендикулярно вертикальнои оси вертикально располагаемой по лой колонны 1. Верхняя кромка верхней поверхности элемента 6 равномерно разносился на некоторое расстояние от поверхности стенки колонны 1 и определяет с поверхностью стенки полой колонны 1 области пониженного давления для увеличения скорости дви жения текущих по направлению вверх газов таким образом, что текущие по направлению вверх газы образуют пограничный слой, который направляется в сторону от поверхности стенки поtОлой колонны 1 и прилипает к верхнеи поверхности аэродинамического элемента 6 для обтекания через его часть. Верхняя поверхность элемента 6 может быть плоской, предпочтительно искривленной, или приблизительно сферической. Она может иметь высоту he/ выше плоскости поперечного сечения (фиг. 6), следовательно порядка 0150% или, предпочтительно 10-150% наибольшего диаметра поперечного сечения D (фиг. 6) элемента 6. Поверхность ниже диаметра наибольшего поперечного сечения может быть также плоской (не показана) и может иметь глубину или высоту h g меньше или 0-200 наибольшего диаметра поперечного сечения D (фиг.6). Таким образом, элемент 6 приспосабливается сжимать и ускорять теку- : щие газы около периферии полой кблонны 1 и направлять их в направлении центра полой колонны 1 под углом 10kS от направления, параллельного текущим газам от областей повышенного давления воздуха или газа. Приемная камера 3 выполнена в виде полого усеченного конуса 1 или любой пирамиды, расположенного по центру полой колонны 1 и имеющего уменьшающееся поперечное сечение в направлении вверх и определенную высоту в зависимости от размера и веса частиц, которые подлежат обработке. Внутри камеры 3 в восходящем порядке располагаются зоны нанесения покрытия и сушки. Приемная камера 3 служит для разделения зон нанесения покрытия и сушки от зоны замедлеН 1Я, которая лежит в области выше верхнего основания камеры 3, и от зоны накопления Ц. Камера 3 отпределяет диаметр ее нижнего основания до некоторой степеНИ меньший, чем диаметр верхней час.ти 12, и от О до 25% больший, чем диаметр опорной решетки 8. Нижнее основание камеры 3 разносится на некоторое определенное расстояние от опорной решетки 8, а верхнее основание определяет диаметр порядка 20-80 диаметра нижнего основания. Высота камеры 3 находится в диапазоне от однократного до шестикратного диаметра нижнего основания. Устройство работает следующим обрдзом. 5Э Частицы 21 загружаются в устройство для нанесения покрытия через закры вающееся отверстие 22 в зону k накопления .лежащую между поверхностью стенки полой колонны 1 и поверхностью внешней стенки камеры 3. Таким образом, частицы располагаются в коль цеобразном слое вокруг камеры 3. Наклонная поверхность внешней стенки камеры.3, сужение 13 верхней части 12 и опорная решетка 8 служат, чтобы содержать частицы 21 в кольцеобразном слое до начала операции нанесения покрытия. Частицы 21 могут загружать ся любым другим подходящим способом. Газ или воздух включается,чтобы начинать циркуляцию частиц или гранул из кольцеобразного слоя или зоны накопления Ц в зоны нанесения покрытия, сушки и замедления и обратно к верхней части кольцеобразного слоя. Затем включается распыляющая струя и регулируется посредством органов управления (не показаны). Течением Коанда (эффектомКоанда) называется тенденция текучей среды (газообразной или жидкой) прилипать к поверхности, которая находится около отверстия, из которого текучая среда выходит. Такое отверстие в данном случае образуется в области между формирующим .поток газа эле- ментом 6 и прилежащей поверхностью стенки нижней части Т в самой близкой точке. Газовый поток, выходящий из области отверстия вокруг формирующего поток газа элемента 6, представляет собой кольцеобразный поток, который прилипает или притягивается поверхности-формирующей поток газа элемента 6. Поэтому поток от любого одного выбранного местоположения вокруг отверстия испытывает противодей ствие со стороны других потоков, TajNc что он предупреждается от продолжения далее через верхнюю поверхность формирующего поток газа элемента 6 и вынуждается уходить по направлению ввер от верхней поверхности в некоторой точке для потока в камеру 3. Частимный вакуум образуется в области непо редственно над верхней поверхностью элемента 6 и у нижней кромки камеры 3, что помогает в сжатии и фокусировании поднимающегося кольцеобразного потока газов. Восходящий поток принимает коническую форму (фиг. 2, штрих-пунктирные линии внутри камеры 3 и имеет центрирующее воздействие на частицы 21, продвигаемые по направлению вверх через камеру 3. Важную часть эффекта Коанда составляет тенденция потока газа или жидкости улавливать или подсасывать больше газа или жидкости из окружающей среды. В этом последнем случЭё; частицы 21 втягиваются из кольцеобразного слоя или зоны Ц накопления в текущий по направлению вверх газ благодаря области частичного вакуума, которая находится сразу над опорной решеткой 8, прилежащей к пути восходящего потока, вследствие эффекта Коанда. Этот частичный вакуум направляется перпендикулярно кольцеобразног . му воздушному потоку от отверстияЧ Сразу, как Только частицы 21 втягиваются в текущий по направлению вверх газ внутри камеры 3, они подвергаются по направлению вверх ускоряющемуся потоку газа или воздуха. Когда частицы 21 проходят через нижнюю центральную область или зону нанесения покрытия камеры 3 они вводятся в состояние контакта с распыленной стру;: «и покрывающего материала. Эта распыленная струя выходит из распыляющего сопла 5, поскольку жидкое покрывающее вещество либо принудительно выталкива ется через одно отверстие, либо жид-, кость и распыляющий воздушный поток выходит одновременно из струй, примывающих друг к другу. В любом случае мелкие капли покрывающего материала в текучем состоянии, поскольку данный материал растворяется или плавится в области непосредственно над распыляющим соплом 5. Далее выше камеры 3 жидкое состояние покрывающего материала, отложенного на гранулах или частицах, переходит 8 твердое посредством процессов испарения или затвердевания, во время перехода из жидкого состояния в ,. твердое, частицы с нанесенным покрытием проходят через стадию, когда они являются клейкими или липкими и гут агломерироваться, если они будут, входить в состояние контакта друг с другом. Это состояние контакта предупреждается наклоном или шагом стенок камеры 3 и последующим ускоряющим форсированием частиц 21, чтобы разделять их. Конический характер камеры 3 служит причиной сжатия и ускорения поднимающегося столба газов, поэтому скорость движения или ускорение частиц 21 неуклонно возрастает, когда частицы поднимаются в камере 3. Это ускорение вызывает увеличивающееся разделение по вертикали и пространстве между частицами 21 и уменьшает тенденцию для частиц входить в состояние контакта друг с другом до тех пор, пока покрытие не станет неклейким. Эта область камеры 3 называется зоной сушки. Когда сжатые газы и увеличенные частицы 21 проходят по направлению вверх из верхнего основания камеры 3i они расширяются в верхней части 12 полой колонны 1 и, таким образом, замедляются до скорости слишком малой, чтобы суспендировать частицы 21. Эта область представляет зону замедления где имеет место дальнейшая сушка, затем частицы 21 падают под действием силы тяжести а кольцеобразный слой, где они постепенно перемешиваются вниз благодаря действию силы тяжести до тех пор, пока они не будут снова втягиваться в зону нанесения покрытия. Это повторение циклов рециркуляция) продолжается до тех пор, пока не будет наноситься достаточное покрытие, что зависит от размеров и поверхности частиц и природы материала, который должен наноситься рас пылением в качестве покрытия. Распыленная струя выключается, а поток газа или воздуха,- улавливающий частицы, может перекрываться или может усиливаться, чтобы перемещать снабженные покрытием частицы в самую верхнюю область 12 полой колонны 1, например для накопления способом, иллюстрируемым на фиг. 5. При этом может использоваться любой другой подхо дящий способ разгрузки окончательно

снабженных покрытием частиц.

Если газы, текущие по направлению вверх вокруг элемента 6, мoгJПи бы счи таться в качестве последовательного ряда слоев молекул, то можно было бы полагать, что имеется незначительный по;гок слоя или слоев молекул вдоль поверхности внутренне стенки нижней части 14. Под словом незначительный подразумевается, что такой слой или слои молекул не будут выполнять какой-либо оподдерживающей функции частиц в кольцеобразном слое.

Поэтому движущиеся радиально внутрь от поверхности внутренней стенки нижней части 1 более знашие количества текущего по направлению вверх газа или воздуха могут подаваться более крупной формирующей поток газа конструкцией (элемент 11) Кольцевой элемент 11 служит, чтобы добавлять сжатие и фокусирующее действие на восходящие потоки газа так, что, по существу, все газовые потоки будут двигаться через полую приемную камеру 3.

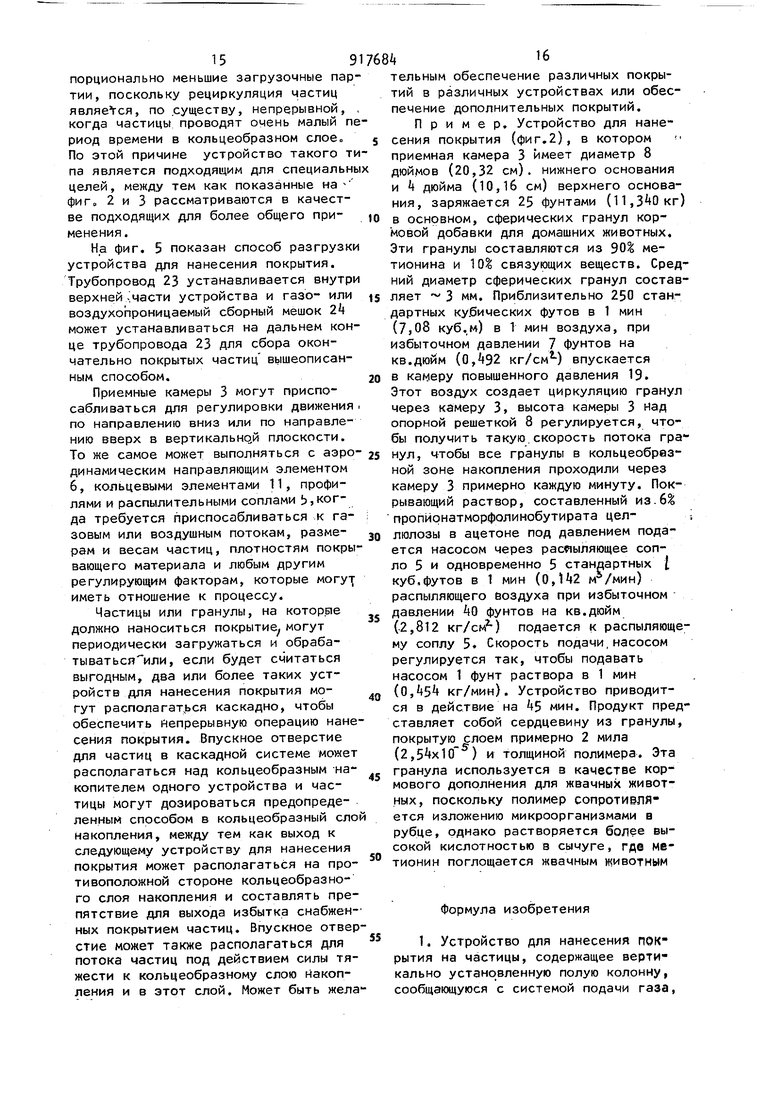

Дополнительные многократно формирующие поток газа .или кольцевые профили |не показаны могут также использоваться в более крупных устройс вах для нанесения покрытия. чительные слои молекул изгибаются в направлении аэродинамическом направляющего элемента 6 и прилипают к его поверхности. Это прилипание молекул к поверхности элемента 6 может благоприятно сравниваться с эффектом чайника, который представляет собой малоскоростную форму эффекта Коанда. Когда вода медленно льется из ста- , кана, она имеет тенденцию притягиваться (прилипать к боковой стенке стакана таким же самым образом, как и чай пристает к носику чайника). Движущиеся с большой скоростью текучие среды ведут себя аналогично и прилипают к поверхности подходящей формы. Когда поднимающиеся молекулы текут через поверхность элемента 6, после прохождения ими области отверстия, в некоторой точке вдоль верхней поверхности элемента 6, противодействующий характер кольцеобразного потока вынуждает молекулы отходить по направлению вверх от верхней поверхности и от прилежащих слоев молекул. Частичный вакуум создается выше элемента 6 благодаря высокой скорости движения восходящего потока газа, вызывающей направленное внутрь отклонение движущихся по йаправлению вверх молекул. Размеры устройства для нанесения покрытия (фиг. 3) увеличены для того, чтобы пропустить большие загрузочные партии частиц для связанной с нанесением покрытия обработки. Установлено, что более практичным явля-t ется добавлять дополнительную формиРУОщую поток газа конструкцию или кдльцевой элемент П вместо увеличе ия размеров формирующего поток газа элемента 6. Таким образом, боль13Точная форма и месторасположение про филей являются функциями целого ряда переменных. Наиболее значительными и переменных являются размеры данного устройства, размер частиц, на которые должно наноситься покрытие, плот ность частицы, скорость потока газа или воздуха и требуемая скорость рециркуляции частиц через зону нанесения покрытия. Поэтому в крупномасштабном устрой стве для нанесения покрытия могут обеспечиваться одна или более кольце вых и устанавливаемых по кольцу формирующих поток газа конструкций или профилей, поставленных под углом или искривленных, концентрических и радиально внешних относительно цент ральной формирующей поток газа конст рукции. Эти кольцевые профили могут крепиться к центральной формирующей поток газа конструкции (элемент 6) или к стенкам устройства для нанесения покрытия радиальными раскосами таким образом, чтобы создавать минимальное отражение текущих по направлению вверх газов. Кольцевой элемент 11, формирующий поток газа, наклоняется по направлению внутрь в верхнем направлени так, что его наклонение лежит в плос кости, проходящей под углом от 10 до S , измеряемым от оси перпендикуляр ной к диаметру устройства для нанесе Дия покрытия. Наклоняемая по направлению внутрь кольцевой элемент 11 обеспечивает поверхность, с которой газ или воздух приходит в столкновение для последующего формирования потока и направления по направлению вверх в полую камеру 3. . Вертикальная высота кольцевого эл мента 11 может составлять 10-50% диаметра перпендикулярного попереч-. ного сечения устройства для нанесения покрытия. Кольцевой элемент 11 (фиг. 6) имеет конфигурацию аэродинамического профиля, имеющего по крайней мере одну искривленную поверхность, прохо дящую, в основном, в направлении ГЭ зового потока. Полный угол линии, описываемой из точки Р , на нижней кромке аэродинамического профиля эле мента 11 к точке Pg. , на верхней кром ке в вертикальном направлении или перпендикулярно к линии, которая является касательной к верхней искри ленной поверхности центрально рас8положенного аэродинамического элемента 6, составляет со склонением внутрь, измеряется от оси, перпендикулярной к диаметру устройства для нанесения покрытия. Конфигурация поперечного сечения кольцевого элемента 11 аэродинамического профиля в плоскости, списываемой от центра площади поперечного сечения устройства для нанесения покрытия к точке Р на нижней кромке аэродинамического профиля к точке Pj в верхней кромке аэродинамического профиля, представляет слезообразную форму или аналогичную форме поперечного сечения поднимающей аэродй.намической формы, имеющей более толстое поперечное сечение на передней части при ориентации в направлении „ встречному потоку текущих по направле нию вверх газов. Самая толстая часть располагается в пределах от двух пятых до половины высоты в вертикальном направлении. Другими словами, высота НТ самой толстой части Т равняется величине от 2/5 до 1/2 Н, где Н - высота аэродинамического профиля. Самое толстое поперечное сечение Т равняется величине в пределах от 1/6 до 2/5 Н. Поэтому размеры, местоположение и геометрическая конфигураци я кольцевого элемента 11 являются такими,что текущие по направлению вверх газы отражаются радиально внутрь под углом от направления параллельного первоначальному потоку газа. Размеры устройства для нанесения покрытия (фиг. 4)увеличиваются в той же самой степени, как и размеры устройства (фиг. З)-Устройство (фиг. k) отличается от показанного на фиг, 3 тем, что части колонн 12 и 1 модифицируются так, чтобы они были одинаковыми в диаметре поЪеречного сечения. Другими словами, устройство для нанесения покрытия располагается внутри одной части колонны 12. Оно могло бы также быть меньших размеров с тем,чтобы использовался только один формирующий поток газа элемент 6(фиг.2) вместо размердв, требующих кольцевого . элемента 11 аэродинамического профиля. В этом устройстве повторение циклов (рециркуляция) является более быстрым, поскольку частицы не так легко удерживаются в области кольцеобразного слоя, как они могли бы удерживаться в случае наличия суживающегося основа-; нйя. Поэтому могут использоваться пропорционально меньшие загрузочные пар тии, поскольку рециркуляция частиц является, по существу, непрерывной, когда частицы проводят очень малый п риод времени в кольцеобразном слое. По этой причине устройство такого т па является подходящим для специальн целей, между тем как показанные на фиг 2 и 3 рассматриваются в качестве подходящих для более общего применения. На фиг. 5 показан способ разгрузк устройства для нанесения покрытия. Трубопровод 23 устанавливается внутр верхней-Участи устройства и газо- или воздухопроницаемый сборный мешок 2 может устанавливаться на дальнем кон це трубопровода 23 для сбора окончательно покрытых частиц вышеописанным способом. Приемные камеры 3 могут приспосабливаться для регулировки движения по направлению вниз или по направлению вверх в вертикальндй плоскости. То же самое может выполняться с аэро динамическим направляющим элементом 6, кольцевыми элементами 11, профилями и распылительными соплами Ь,когда требуется приспосабливаться к газовым или воздушным потокам, размерам и весам частиц, плотностям покры вающего материала и любым другим регулирующим факторам, которые могу иметь отношение к процессу. Частицы или гранулы, на которае должно наноситься покрытие могут периодически загружаться и обрабатыватьспили, если будет считаться выгодным, два или более таких устройств для нанесения покрытия могут располагаться каскадно, чтобы обеспечить непрерывную операцию нане сения покрытия. Впускное отверстие для частиц в каскадной системе может располагаться над кольцеобразным накопителем одного устройства и частицы могут дозироваться предопределенным способом в кольцеобразный сло накопления, между тем как выход к следующему устройству для нанесения покрытия может располагаться на противоположной стороне кольцеобразного слоя накопления и составлять препятствие для выхода избытка снабженных покрытием частиц. Впускное отвер стие может также располагаться для потока частиц под действием силы тяжести к кольцеобразному слою накопления и в этот слой. Может быть жела тельным обеспечение различных покрытий в различных устройствах или обеспечение дополнительных покрытий. Пример. Устройство для нанесения покрытия (фиг.2), в котором приемная камера 3 имеет диаметр 8 дюймов (20,32 см), нижнего основания и k дюйма (10,16 см) верхнего основания, заряжается 25 фунтами (11, кг) в основном, сферических гранул кормовой добавки для домашних животных. Эти гранулы составляются из Э0% метионина и 10 связующих веществ. Средний диаметр сферических гранул составляет 3 мм. Приблизительно 250 стандартных кубических футов в 1 мин (7,08 куб.м) в 1 мин воздуха, при избыточном давлении 7 фунтов на кв.дюйм (0,92 кг/см) впускается в камеру повышенного давления 19. Этот воздух создает циркуляцию гранул через камеру 3, высота камеры 3 над опорной решеткой В регулируется, чтобы получить такую.скорость потока гранул, чтобы все гранулы в кольцеобразной зоне накопления проходили через камеру 3 примерно каждую минуту. Покрывающий раствор, составленный из.6 пропионатморфолинобутирата цел- -i люлозы в ацетоне под давлением подается насосом через рас 1ыляющее сопло 5 и одновременно 5 стандартных куб.футов в 1 мин (0,Н2 ) распыляющего боздуха при избыточном давлении 40 фунтов на кв.дюйм (2,812 кг/см) подается к распыляющему соплу 5. Скорость подачи,насосом регулируется так, чтобы подавать насосом 1 фунт раствора в 1 мин ( кг/мин). Устройство приводится в действие на 45 мин. Продукт представляет собой сердцевину из гранулы, покрытую слоем примерно 2 мила (2, ) и толщиной полимера. Эта гранула используется в качестве кормового дополнения для жвачных животных, поскольку полимер сопротивля ется изложению микроорганизмами в рубце, однако растворяется более высокой кислотностью в сычуге, где метионин поглощается жвачным животным Формула изобретения 1. Устройство для нанесения ПОК рытия на частицы, содержащее верти кально установленную полую колонну, сообщающуюся с системой подачи газа, размещенную внутри колонны вдоль ее оси и открытую по торцам приемную ка меру для сжатия и ускорения направленных вверх газов, стенки которой образуют со стенками колонны зону накопления частиц, и распыляющее соп ло, расположенное в нижней части колонны соосно с приемной камерой, о т личающееся тем, что, с цел сокра1цения энергетических затрат, он снабжено расположенным под приемной камерой аэродинамическим направляющим элементом для формирования газовых потоков, образующих окружаю(цую их зону пониженного давления для зах вата частиц из зоны накопления. 2.Устройство по п.1, о т л и чающееся тем, что оно снабже но расположенным в нижней части колонны под аэродинамическим направляющим элементом средством для форми рования кольцеобразного столба газовых потоков. 3.Устройство по П.1, о т л и ч а ю щ е е с я тем, что оно снабжено опорной решеткой, размещенной между приемной камерой и аэродинамическим направляющим элементом. k. Устройство по ПП.1 и 3 о тличающееся тем, что опорная решетка выполнена с отверстием, расположенным концентрично отверстию распыляющего сопла. 5. Устройство по П.1, о т л и ц а ю щ.ее с я тем, что аэродинаЦ18мический элемент -выполнен с изогнутой поверхностью, обращенной к приемной камере. 6.Устройство по ПП.1 и 5 о тличающееся тем, что угол наклона аэродинамического направляющего элемента к оси устройства равен . 7.Устройство по ПП.1 и 5. о т ли чающееся тем, что изогнут тая поверхность аэродинамического направляющего элемента выполнена сферической. 8.Устройство по П.1, о т л и ц аю щ ее с я тем, что оно снабжено концентрично охватывающим аэродинанй- ческий направляющий элемент кольцевым элементом, выполненным в виде усе чанного конуса, обращенного меньшим основанием к опорной решетке и имеющего сходящиеся в этом направлении наружную и внутреннюю поверхности. 9.Устройство по ПП.1 и 8, о тличающееся тем, что угол наклона стенок усеченного конуса от-. носительно оси устройства равен . to. Устройство по ПП.1 и 8, о тличающееся тем, что наружная поверхность усеченного конуса выполнена выпуклой. Источники информации, принятые во внимание при экспертизе 1. Патент США № 3110626,кл.118-308, опублик. 13.08.63 (прототип).

16ГтЛ7т 1, fiJi

Авторы

Даты

1982-03-30—Публикация

1977-06-10—Подача