(54) ЗАМОРАЖИВАЕМОЕ УПЛОТНЕНИЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Вихревая труба | 1976 |

|

SU589510A1 |

| Термоэлектрический холодильник | 1990 |

|

SU1712745A1 |

| Замораживаемое уплотнение вала | 1986 |

|

SU1402749A1 |

| Уплотнение штока | 1979 |

|

SU838252A1 |

| Термоэлектрический осушитель воздуха | 1973 |

|

SU535442A1 |

| АВТОМОБИЛЬНЫЙ ТЕРМОЭЛЕКТРИЧЕСКИЙ ХОЛОДИЛЬНИК | 1991 |

|

RU2008581C1 |

| ДВУХСТУПЕНЧАТЫЙ ЛЕНТОЧНО-КОЛОДОЧНЫЙ ТОРМОЗ С ТЕРМОЭЛЕКТРИЧЕСКИМ ОХЛАЖДЕНИЕМ | 2006 |

|

RU2352832C2 |

| Термоэлектрический холодильник | 1973 |

|

SU480890A1 |

| Термоэлектрический льдогенератор | 1991 |

|

SU1781517A1 |

| Устройство для регулирования температуры (его варианты) | 1982 |

|

SU1173396A1 |

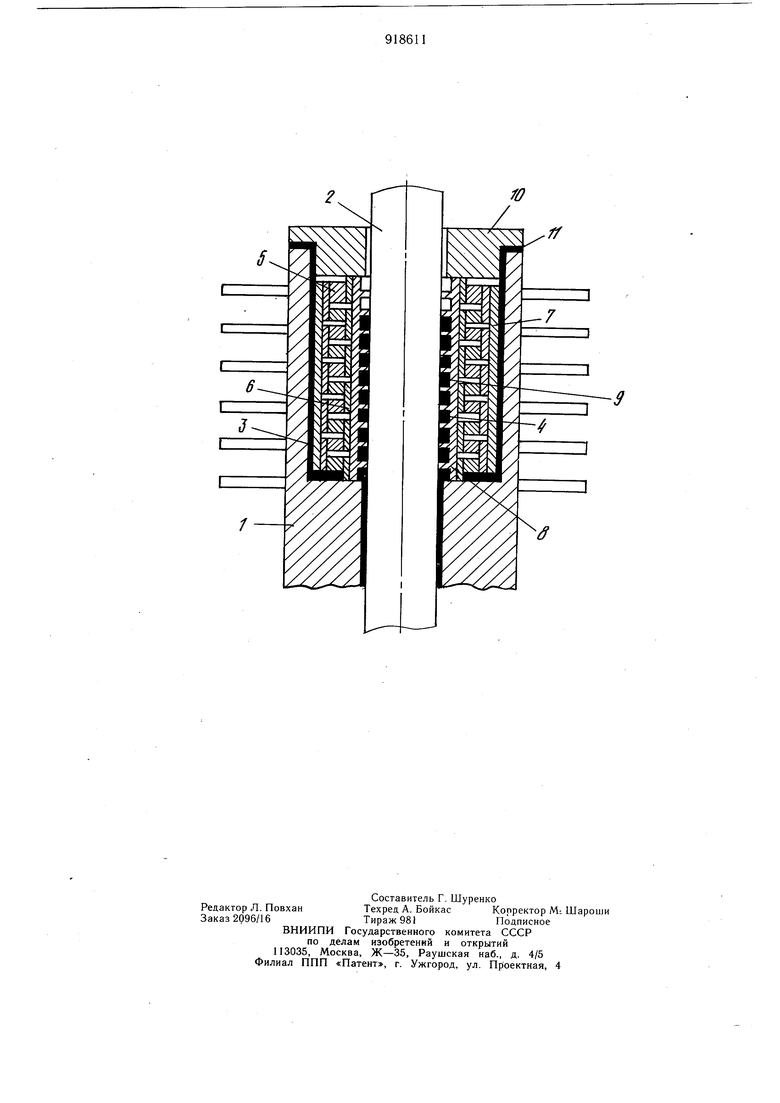

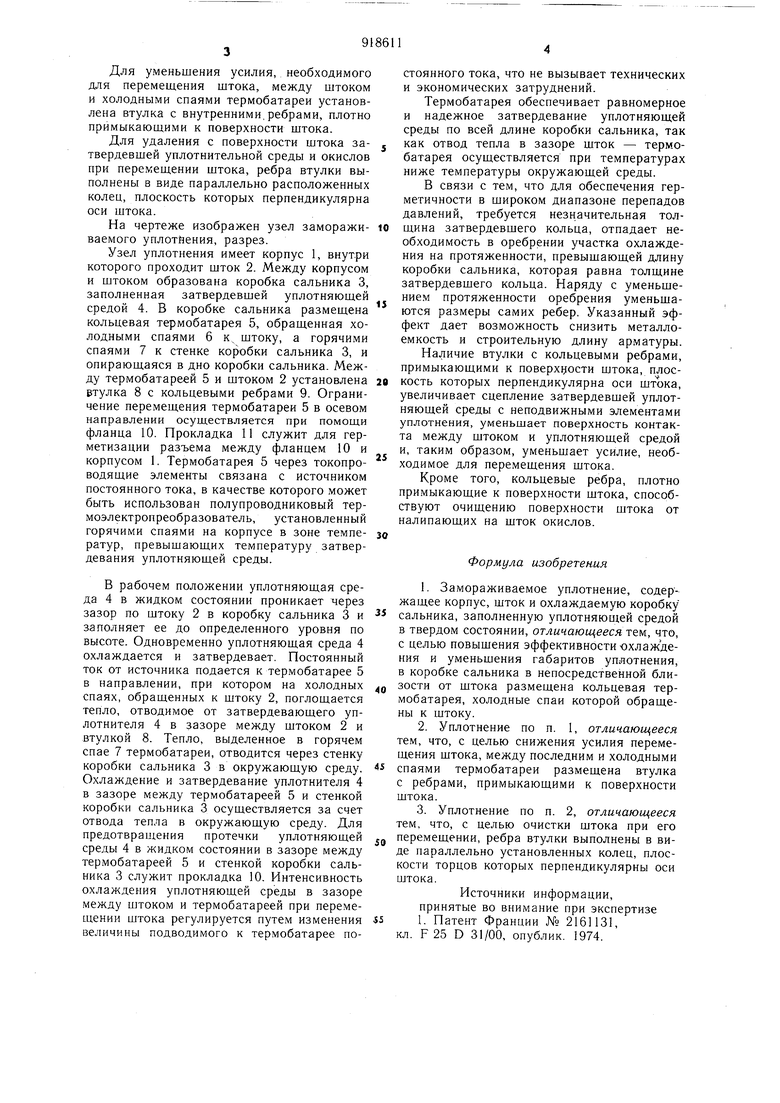

Изобретение относится к машиностроению, в частности к арматуростроению, и может быть использовано для уплотнения штоков трубопроводной арматуры, предназначенной для работы на жидкометаллических средах. Наиболее близкой к предлагаемой является конструкция замораживаемого уплотнения задвижки, предназначенной для работы на жидком натрии, которая содержит корпус, шток, проходяихий через корпус и коробку сальника, образованную корпусом и штоком, охлаждаемую с помошью ребристой рубашки и заполняемую затвердевшим натрием. В известной конструкции затвердевание уплотняющей среды в коробке сальника осуществл5;ется за счет отвода тепла с оребренной поверхности корпуса естественной или вынужденной конвекцией охлаждаюшей среды и излучением 1. Недостаток известной конструкции состоит в том, что величина отводимого потока тепла, необходимого для затвердевания уплотнения, практически не поддается регулированию вследствие высокой инерционности системы охлаждения. В то же время тепло, подводимое по штоку со стороны рабочей среды, может увеличиваться при подъеме штока за счет перемещения в зону уплотнения более нагретых участков щтока. При больших рабочих ходах и скоростях перемещения штока в зону уплотнения подводится тепловой поток, превышающий отводимый поток, необходимый для затвердевания, что приводит к кратковременному размораживанию и к выносу уплотняющего металла g окружающую среду. Кроме того, применение оребренных поверхностей для съема необходимого количества тепла приводит к увеличению габаритов конструкции как в осевом, так и в радиальном направлении. Целью изобретения является повыщение эффективности охлаждения зоны уплотнени51, уменьшение габаритов устройства. Для достижения этой цели в коробке сальника в непосредственной близости от штока, размещена кольцевая термобатарея обращенная холодными спаями к штоку. Кроме того, коробка сальника снабжена охлаждающими ребрами. Для уменьщения усилия, необходимого для перемещения щтока, между щтоком и холодными спаями термобатареи установлена втулка с внутренними.ребрами, плотно примыкающими к поверхности щтока. Для удаления с поверхности щтока затвердевщей уплотнительной среды и окислов при перемещении щтока, ребра втулки выполнены 8 виде параллельно расположенных колец, плоскость которых перпендикулярна оси щтока. На чертеже изображен узел замораживаемого уплотйения, разрез. Узел уплотнения имеет корпус 1, внутри которого проходит щток 2. Между корпусом и щтоком образована коробка сальника 3, заполненная затвердевщей уплотняющей средой 4. В коробке сальника размещена кольцевая термобатарея 5, обращенная холодными спаями 6 к, щтоку, а горячими спаями 7 к стенке коробки сальника 3, и опирающаяся в дно коробки сальника. Между термобатареей 5 и щтоком 2 установлена втулка 8 с кольцевыми ребрами 9. Ограничение перемещения термобатареи 5 в осевом направлении осуществляется при помощи фланца 10. Прокладка 11 служит для герметизации разъема между фланцем 10 и корпусом 1. Термобатарея 5 через токопроводящие элементы связана с источником постоянного тока, в качестве которого может быть использован полупроводниковый термоэлектропреобразователь, установленный горячими спаями на корпусе в зоне температур, превыщающих температуру затвердевания уплотняющей среды.

В рабочем положении уплотняющая среда 4 в жидком состоянии проникает через зазор по штоку 2 в коробку сальника 3 и заполняет ее до определенного уровня по высоте. Одновременно уплотняющая среда 4 охлаждается и затвердевает. Постоянный ток от источника подается к термобатарее 5 в направлении, при котором на холодных спаях, обращенных к щтоку 2, поглощается тепло, отводимое от затвердевающего уплотнителя 4 в зазоре между щтоком 2 и втулкой 8. Тепло, выделенное в горячем спае 7 термобатареи, отводится через стенку коробки сальника 3 в окружающую среду. Охлаждение и затвердевание уплотнителя 4 в зазоре между термобатареей 5 и стенкой коробки сальника 3 осуществляется за счет отвода тепла в окружающую среду. Для предотвращения протечки уплотняющей среды 4 в жидком состоянии в зазоре между термобатареей 5 и стенкой коробки сальника 3 служит прокладка 10. Интенсивность охлаждения уплотняющей среды в зазоре между щтоком и термобатареей при перемещении щтока регулируется путем изменения величины подводимого к термобатарее по. Замораживаемое уплотнение, содержащее корпус, шток и охлаждаемую коробку

сальника, заполненную уплотняющей средой в твердом состоянии, отличающееся тем, что, с целью повышения эффективности охлаждения и уменьшения габаритов уплотнения, в коробке сальника в непосредственной близости от щтока размещена кольцевая термобатарея, холодные спаи которой обращены к щтоку.

спаями термобатареи размещена втулка с ребрами, примыкающими к поверхности щтока.

перемещении, ребра втулки выполнены в виде параллельно установленных колец, плоскости торцов которых перпендикулярны оси щтока.

Источники информации, принятые во внимание при экспертизе 1. Патент Франции № 2161131, кл. F 25 D 31/00, опублик. 1974. стоянного тока, что не вызывает технических и экономических затруднений. Термобатарея обеспечивает равномерное и надежное затвердевание уплотняющей среды по всей длине коробки сальника, так как отвод тепла в зазоре шток - термобатарея осуществляется при температурах ниже температуры окружающей среды. В связи с тем, что для обеспечения герметичности в щироком диапазоне перепадов давлений, требуется незначительная толщина затвердевшего кольца, отпадает необходимость в оребрении участка охлаждения на протяженности, превышающей длину коробки сальника, которая равна толщине затвердевщего кольца. Наряду с уменьщением протяженности оребрения уменьшаются размеры самих ребер. Указанный эффект дает возможность снизить металлоемкость и строительную длину арматуры. Наличие втулки с кольцевыми ребрами, примыкающими к поверхности щтока, плоскость которых перпендикулярна оси щтока, увеличивает сцепление затвердевшей уплотняющей среды с неподвижными элементами уплотнения, уменьшает поверхность контакта между штоком и уплотняющей средой и, таким образом, уменьщает усилие, необходимое для перемещения щтока. Кроме того, кольцевые ребра, плотно примыкающие к поверхности щтока, способствуют очищению поверхности штока от налипающих на щток окислов. Формула изобретения

Авторы

Даты

1982-04-07—Публикация

1980-01-09—Подача