(54) ГИДРОПУЛЬСАЦИОННАЯ УСТАНОВКА ДЛЯ ИСПЫТАНИЯ ОБРАЗЦОВ НА УСТАЛОСТЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для сравнительных усталостных испытаний образцов материалов и элементов конструкций | 1981 |

|

SU1010510A1 |

| Установка для прочностных испытаний группы образцов | 1987 |

|

SU1436007A1 |

| Система автоматического управления ковочным прессом | 1975 |

|

SU610678A1 |

| Машина для испытания материалов на малоцикловую усталость | 1980 |

|

SU947698A1 |

| Гидравлическая испытательная машина | 1978 |

|

SU954851A1 |

| МАШИНА ИСПЫТАТЕЛЬНАЯ УНИВЕРСАЛЬНАЯ ДЛЯ МЕХАНИЧЕСКИХ ИСПЫТАНИЙ ОБРАЗЦОВ МАТЕРИАЛОВ И ИЗДЕЛИЙ НА РАСТЯЖЕНИЕ, СЖАТИЕ И ИЗГИБ ПРИ СТАТИЧЕСКОМ ПРИЛОЖЕНИИ НАГРУЗКИ И НА МАЛО- И МНОГОЦИКЛОВУЮ УСТАЛОСТЬ ПРИ РАСТЯЖЕНИИ-СЖАТИИ ПРИ ЦИКЛИЧЕСКОМ ПРИЛОЖЕНИИ НАГРУЗКИ ПРИ НОРМАЛЬНОЙ И ПОВЫШЕННОЙ ТЕМПЕРАТУРАХ | 2020 |

|

RU2766998C1 |

| ГИДРАВЛИЧЕСКАЯ МАШИНА ДЛЯ ИСПЫТАНИЙ - НА УСТАЛОСТЬ | 1972 |

|

SU343189A1 |

| СПОСОБ ИСПЫТАНИЙ РАМ И КОНСТРУКЦИЙ ГИДРОПУЛЬСАЦИОННЫМИ УСТАНОВКАМИ ПРИ СТАТИЧЕСКИХ И ДИНАМИЧЕСКИХ ВОЗДЕЙСТВИЯХ | 2008 |

|

RU2418277C2 |

| Система топливоподачи четырехтактного газового двигателя | 1979 |

|

SU787707A1 |

| Устройство для растачивания глубоких отверстий в невращающихся деталях | 1989 |

|

SU1685625A1 |

Изобретение относится к технике испытаний материалов на усталость, в частности к гидромеханическим испытательным машинам, и может быть использовано для испытания образцов конструкционных материалов в режиме программного нагружения. Известен гидромеханический вибратор для испытания образцов на усталость, содержащий захваты для образца, силовой гидроцилиндр, полый поршень которого взаимодействует с одним из захватов, следящий гидрозолотник, расположенный в теле поршня гидроцилиндра, и задающее устройство, выполненное в виде кулачкового привода, кулачок которого взаимодействует с гидрозолотником 1. Недостаток гидромеханического вибратора заключается в отсутствии возможности регулирования статической составляющей нагрузки на образец, что не позволяет в ряде случаев проводить испытания в условиях, близких к эксплуатационным. Наиболее близкой к изобретению по технической сущности и достигаемому эффекту является гидропульсационная установка для испытания образцов на усталость, содержащая подвижный и неподвижный захваты для образца, силовой гидроцилиндр, поршень которого взаимодействует с подвижным захватом, следящий гидроусилитель с золотником, сообщенный с гидроцилиндром, задающее устройство, выполненное в виде регулируемого кулачкового привода, кулачок которого взаимодействует с золотником гидроусилителя, и механизм регулирования величины асимметрии нагрузки на образец. Последний выполнен в виде дополнительной подвижной гильзы-золотника, охватывающей золотник гидроусилителя, и связанной с гидроцилиндром пространственной рычажной системой с регулируемой длиной рычагов и регулируемым их взаимным расположением 2. Недостаток данной установки заключается в малом быстродействии и сложности конструкции, что вызвано использованием в качестве механизма регулирования величины асимметрии нагрузки дополнительной подвижной гильзы-золотника и соединяющей ее с гидроцилиндром громоздкой и неизбежно; содержащей много люфтов пространственной рычажной системы..

Цель изобретения - повышение быстродействия и упрощение конструкции.

Это достигается тем, что в гидропульсационной установке для испытания образцов на усталость, содержащей подвижный и неподвижный захваты для образца, силовой гидроцилиндр, порщень которого взаимодействует с подвижным захватом, следящий гидроусилитель с золотником, сообщенный с гидроцилийдром, задающее устройство, выполненное в виде регулируемого кулачкового привода, кулачок которого взаимодействует с золотником гидроусилителя, и механизм регулирования величины асимметрии нагрузки. Последний выполнен в виде двусг1 ороннего клина, размещенного между кулачком и торцом золотника гидроусилителя, привода малых подач клина и узла регистрации перемещения клина.

Кроме того, привод малых подач клина выполнен в виде винтовой пары с дополнительной кинематической цепью и двух упругих аксиальных упоров для ограничения хода винта, длина резьбовой части которого равна ходу клина.

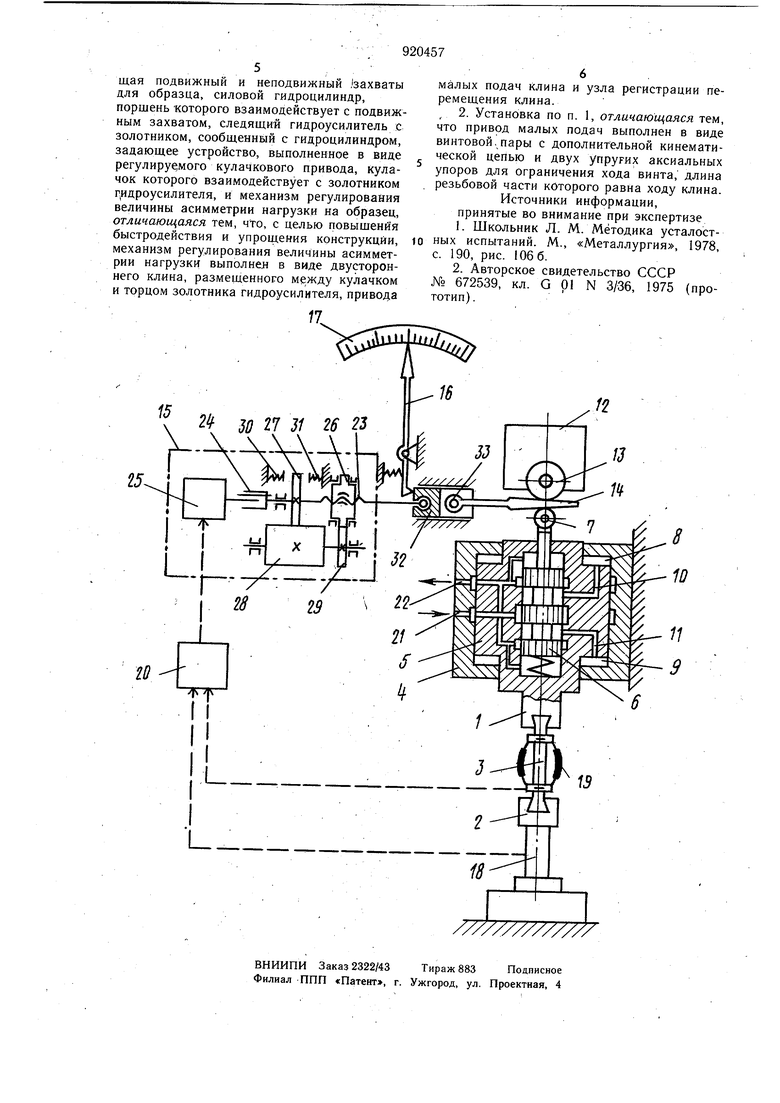

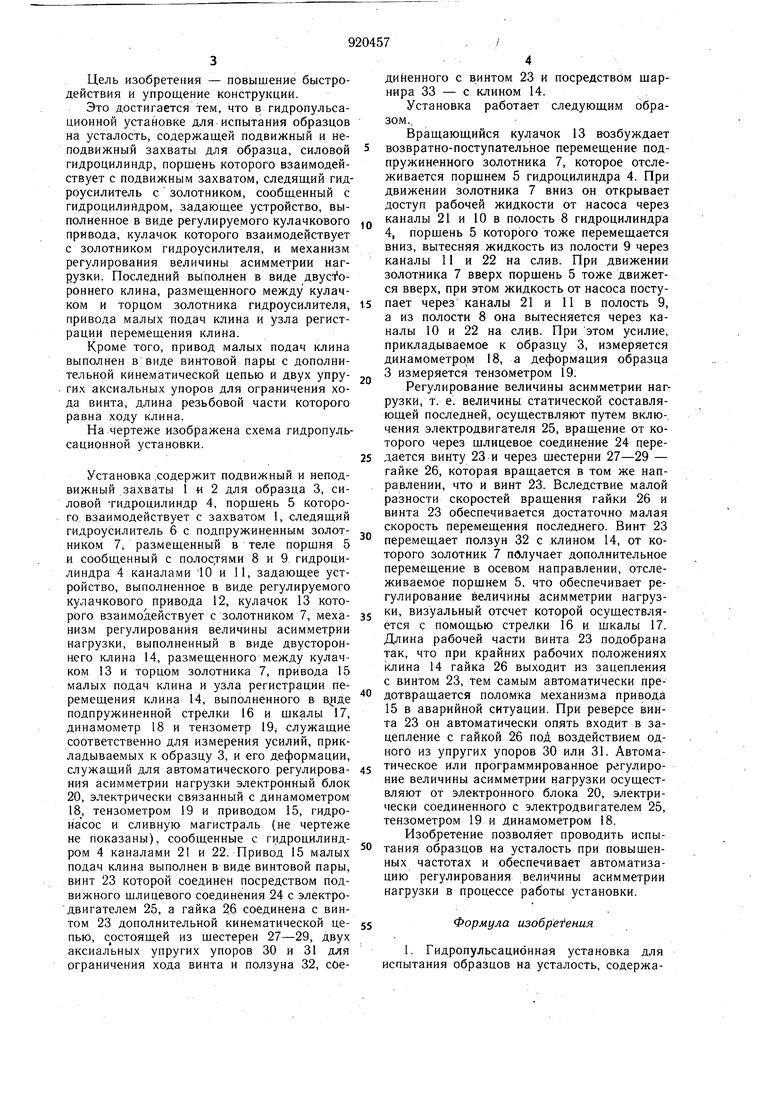

На чертеже изображена схема гидропульсационной установки.

Установка ,содержит подвижный и неподвижный захваты 1 и 2 для образца 3, силовой тидроцилиндр 4, порщень 5 которого взаимодействует с захватом 1, следящий гидроусилитель 6 с подпружиненным золотНИКОМ 7, размещенный в теле поршня 5 и сообщенный с полостями 8 и 9 гидроЦилиндра 4 каналами 10 и 11, задающее устройство, выполненное в виде регулируемого кулачкового привода 12, кулачок 13 которого взаимодействует с золотником 7, механизм регулирования величины асимметрии нагрузки, выполненный в виде двустороннего клина 14, размещенного между кулачком 13 и торцом золотника 7, привода 15 малых подач клина и узла регистрации перемещения клина 14, выполненного в подпружиненной стрелки 16 и шкалы 17, динамометр 18 и тензометр 19, служащие соответственно для измерения усилий, прикладываемых к образцу 3, и его деформации, служащий для автоматического регулирования асимметрии нагрузки электронный блок 20, электрически связанный с динамометром 18, тензометром 19 и приводом 15, гидронасос и сливную магистраль (не чертеже не показаны), сообщенные с гидроцилиндром 4 каналами 2 и 22. Привод 15 малых подач клина выполнен в виде винтовой пары, винт 23 которой соединен посредством подвижного шлицевого соединения 24 с электродвигателем 25, а гайка 26 соединена с винтом 23 дополнительной кинематической цепью, состоящей из щестерен 27-29, двух аксиальных упругих упоров 30 и 31 для ограничения хода винта и ползуна 32, соединенного с винтом 23 и посредством шарнира 33 - с клином 14.

Установка работает следующим образом.,

Вращающийся кулачок 13 возбуждает возвратно-поступательное перемещение подпружиненного золотника 7, которое отслеживается поршнем 5 гидроцилиндра 4. При движении золотника 7 вниз он открывает доступ рабочей жидкости от насоса через каналы 21 и 10 в полость 8 гидроцилиндра 4, порщень 5 которого тоже перемещается вниз, вытесняя жидкость из полости 9 через каналы 11 и 22 на слив. При движении золотника 7 вверх поршень 5 тоже движется вверх, при этом жидкость от насоса поступает через каналы 21 и 11 в полость 9, а из полости 8 она вытесняется через каналы 10 и 22 на слив. При этом усилие, прикладываемое к образцу 3, измеряется динамометром 18, а деформация образца 3 измеряется тензометром 19;

Регулирование величины асимметрии нагрузки, т. е. величины статической составляющей последней, осуществляют путем включения электродвигателя 25, вращение от которого через шлицевое соединение 24 передается винту 23 и через шестерни 27-29 - гайке 26, которая вращается в том же направлении, что и винт 23. Вследствие малой разности скоростей вращения гайки 26 и винта 23 обеспечивается достаточно малая скорость перемещения последнего. Винт 23 перемещает ползун 32 с клином 14, от которого золотник 7 получает дополнительное перемещение в осевом направлении, отслеживаемое поршнем 5. что обеспечивает регулирование величины асимметрии нагрузки, визуальный отсчет которой осуществляется с помощью стрелки 16 и шкалы 17. Длина рабочей части винта 23 подобрана так, что при крайних рабочих положениях клина 14 гайка 26 выходит из зацепления с винтом 23, тем самым автоматически предотвращается поломка механизма привода 15 в аварийной ситуации. При реверсе винта 23 он автоматически опять входит в зацепление с гайкой 26 под воздействием одного из упругих упоров 30 или 31. Автоматическое или программированное регулироние величины асимметрии нагрузки осуществляют от электронного блока 20, электрически соединенного с электродвигателем 25, тензометром 19 и Динамометром 18.

Изобретение позволяет проводить испытания образцов на усталость при повышенных частотах и обеспечивает автоматизацию регулирования величины асимметрии нагрузки в процессе работы установки.

Формула изобретения

Авторы

Даты

1982-04-15—Публикация

1980-07-07—Подача