1 .

Изобретение относится к области обработки материалов, в.частности к устройству для установки ножей у решетки экструдера гранулятора для пластмасс.

Для гранулирования термопластических пластмасс применяются грануляционные устройства, у которых пластичная пластмасса выдавливается через отверстия решетки экструдера в виде стержней и в месте их выхода измельчается в гранулы вращающимися ножами.

Так как качество гранул зависит от точности процесса резки, необходимо отрегулировать определенный зазор между решеткой экструдера и ножами с высокой точностью и хранить этот зазор на протяжении, процесса гранулирования постоянным.

Известно устройство, у которого вал ножей, установленный в перемещаемой по оси непроворачивающейся втулке, может прижиматься к перестанавливаемому прецизионному упору с помощью нажимного звена, причем винтовой упор выполнен в виде передачи с дифференциальным винтом. За счет этого можно добиться точной установки зазора между ножами и решеткой экструдера, который предотвращает соприкосновение ножей и решетки. Вследствие постоянного прижатия закрепленного на перемещаемой по оси втулке вала ножей упора к неподвижно смон10тированной передаче с дифференциальным винтом полностью исключается образование люфта в его резьбе и достигается высокая точность установки зазора между ножами и решеткой экст15рудера .

Так как процесс гранулирования сопровождается естественным износом режущих кромок ножей, то установленный зазор увеличивается при этом во

20 все большей степени, что отрицательно сказывается на качестве.гранул.

Для предотвращения увеличения зазора между ножами и решеткой экструдера в известном устройстве требуются сравнительно частый контроль возникающего износа ножей и соответствующая регулировка зазора, для чего необходимо прерывать процесс грану лирования. Эти. меры, необходимые для обеспечения качественного обрезания гранулята, являются недостатком с , точки зрения организации непрерывного гранулирования, и поэтому это известное устройство оказывается малопригодным для принципиального решения проблемы непрерывного выдерживания неизменного зазора между ножами и решеткой экструдера. Известно также, что для улучшения процесса резки практикуется метод установки ножей , состоящий в том, что ножи подводятся к решетке до непосредственного соприкосновения с ней и, вра- . щаясь, скользят по ней. При.этом ножи прижимаются к решетке, экструдера с давлением,, величину которого трудно контролировать и которая также, как правило, не изменяется.

В результате применения этого метода, с одной стороны, хотя и получается высококачественно обрезанный гранулят,.но, с другой стороны, изза прижимания ножей возникает чрезвычайно сильный износ ножейи решетки экструдера, который выходит за пределы, приемлемые с точки зрения экономичности эксплуатации. Вследствие этого через определенные промежутки времени гранулирующее устройство необходимо останавливать для смены ножей, и возникают простои в процессе гранулирования и существенные затраты на запасные ножи, а также на содержание устройства в исправности.

Известно устройство назначение которого состоит в автоматической установке и автоматическом выдерживании положения ножей относительно решетки экструдера с помощью электрической схемы.

Это устройство содержит главным образом упруго установленные на валу ножи, средства для подвода вала ножей к решетке экструдера, электроды для регистраци соприкосновения ножей с решеткой экструдера, преобразователь сигналов для формирования электрических сигнальных импульсов при воздействии на электроды, чувствительный элемент для измерения аксиального смещения вала ножей

при приеме сигнальных импульсов от преобразователя сигналов и средстза установки желаемого положения ножей относительно решетки экструдера,

причем движение вала ножей прекращается на основании данных чувствительного элемента, когда он зарегистрирует перемещение вала ножей на заданную длину пути.

Это устройство для автоматической установки ножей требует больших затрат на аппаратуру и в связи со сложностью технических средств оказывается малопригодным для надежной работы в процессе длительной эксплуатации в производстве.

Известно также устройство для грубой и точной установки зазора между ножом и формовочным элементом гранулятора..

Для грубого перемещения вала режущего механизма применяется непосредственно сопряженный с валом гидравлический цилиндр. Точйая установка осуществляется посредством смонтированной в корпусе гранулятора и поворачиваемой с помощью червяка и червячного колеса втулки установочного винта, которая перемещает вращающийся вал режущего механизма и ограничивает его аксиальное перемещение.

Однако для реализации перемещения вала режущего механизма необходимо использовать два отдельных устройства. Возможность контроля установки зазора тем самым осложняется, в особенности при установке нулевого зазора, при котором ножи находятся в скользящем контакте с формовочным .элементом и прижимаются к нему.

Цель изобретения - снижение трудностей технической реализации устройства для установки ножей и улучшение гранулирования при обеспечеНИИ слабого износа ножей и высокой надежности в эксплуатации, т.е. создание устройства, обеспечивающего установку скользящего контакта ножей с решеткой экструдера при минимальном

давлении, автоматически сохраняющего эту установку в процессе гранулирования независимо от возникающего износа ножей и позволяющего устанавливать зазор между ножами и решеткой

экструдера.

Цель достигается использованием гидравлического дифференциального цилиндра для перемещения назад и вперед вала ножей гранулятора, смонтированного в аксиально перемещаемой непроворачивдющейся втулке. Дифференциальный цилиндр, имеющий кинематическую связь со втулкой вала ножа, s снабжен нагружаемым с обеих сторон поршнем, причем поверхность поршня, нагружаемая для перемещения вала ножей вперед и тем самым для установки ножей у решетки экструдера 10 больше поверхности поршня, которая нагружается для движения вала ножей назад.

Дифференциальный цилиндр соединен с гидросистемой, которая содер- 15 жит первый гидрораспределитель для управления потоком гидромасла для перемещения поршня вперед или назад и тем самым ножей. В участке, трубопровода для нагрузки большой поверх- 20 ности поршня дифференциального цилиндра параллельно первому гидрорас-. пределителю включен управляемый предохранительный клапан, гидролиния управления которого связана с вторым 25 гидрораспределителем. Посредством второго гидрораспределителя может по выбору включаться клапан предварительного управления для регулирования давления при движении вала но- зо жей вперед или клапан предварительного управления для сохранения минималь юго установочного давления ножей на решетку экструдера. Для создания необходимого равенства давле- 35 НИИ в обеих полостях цилиндра при движении вала ножей вперед и для установки ножейоба питающих трубопровода к полостям цилиндра соединены поперечным трубопроводом с управляе- 40 мым обратным клапаном. В трубопровод от первого гидрораспределителя к полости цилиндра для нагрузки ма.лой поверхности поршня включен обратный клапан.45

Контроль давления в трубопроводе от гидронагнетателя к первому гидрораспределителю и в трубопроводе к полости цилиндра для нагрузки большой поверхности поршня осуществляется с помощью манометраi который может подключаться через предохранительный клапан ,для манометра.

Для установки зазора между ножами и решеткой экструдера предусмотрен 55 соответствующий назначению упор с установочным винтом, который служив для зависимого от пути ограничения

аксиального перемещения вала ножей. Для определения контакта ножей с решеткой экструдера имеется установочная шкала с маркировкой нулевой точки.

Преимущества устройства для установки ножей у решетки экструдера в грануляторе для пластмасс согласно изобретению по сравнению с известными устройствами, определяющими уровень техники, состоят в простоте конструкции устройства и надежности его работы при незначительных затратах на обслуживание и техуход.

Устройство предотвращает чрезмерный износ ножей, а также решетки экструдера и обеспечивает высококачественное обрезание в процессе гранулирования, что способствует улучшению, качества гранулята.

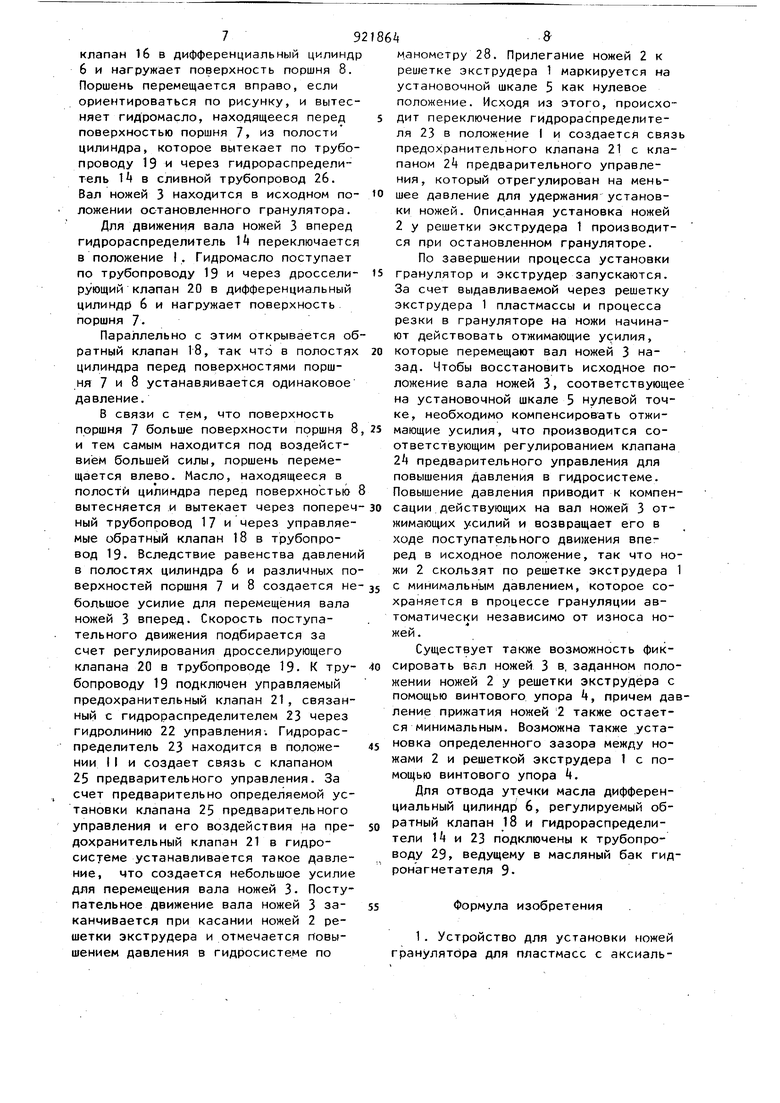

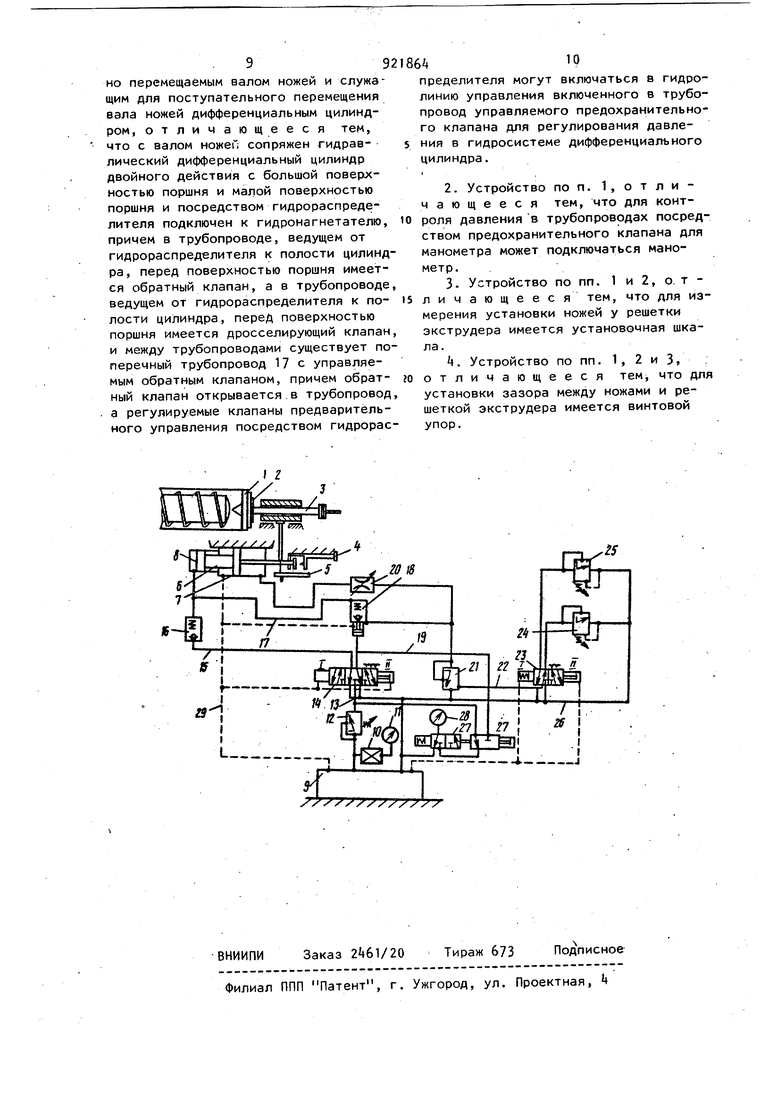

На чертеже показана принципиальная гидравлическая схема устройства для установки ножей 2 у решетки экструдера 1 гранулятора для пластмасс.

Для обеспечения аксиального перемещения вала ножей 3 последний находится в кинематической связи с дифференциальным цилиндром 6, имеющим нагружаемый с обеих сторон поршень, поверхность 7 которого, нагружаемая дл движения вперед, больше поверхности 8, нагружаемой для движения назад. Дифференциальный цилиндр 6 соединен с гидравлической системой, которая в схеме, соответствующей назначению, объединяет гидронагнетатель 9 клапа подключения 12, гидрораспределитель Н, обратный клапан 16, регулируемый обратный клапан 18, дросселирующий клапан 20, управляемый предохранительный клапан 21, гидрораспределитель 23 и клапаны 2k и 25 предварительного управления.

Для контроля давления, создаваемого гидронагнетателем 9 на трубопроводе к клапану 12 подключения через запорный клапан 10 подключен манометр 11. Контроль давления масла в нагнетательном трубопроводе 13 ив трубопроводе 19 может осуществляться с помощью манометра 18 путем переключения предохранительного клапана 2.

Устройство работает следующим образом.

Для движения вала ножей 3 назад гидрораспределитель I переключается в положение 11. Гидромзс:ло.поступает по трубопроводу 15 и обратный

79

клапан 16 в дифференциальный цилиндр 6 и нагружает поверхность поршня 8. Поршень перемещается вправо, если ориентироваться по рисунку, и вытесняет гидромасло, находящееся перед поверхностью поршня 7, из полости цилиндра, которое вытекает по трубопроводу 19 и через гидрораспределитель I в сливной трубопровод 26. Вал ножей 3 находится в исходном положении остановленного гранулятора.

Для движения вала ножей 3 вперед гидрораспределитель 1 переключается в положение I. Гидромасло поступает по трубопроводу 19 и через дросселирующий клапан 20 в дифференциальный цилиндр 6 и нагружает поверхность поршня 7Параллельно с этим открывается обратный клапан 18, так что в полостях цилиндра перед поверхностями поршня 7 и 8 устанавливается одинаковое давление.

В связи с тем, что поверхность поршня 7 больше поверхности поршня 8 и тем самым находится под воздействием большей силы, поршень перемещается влево. Масло, находящееся в полости цилиндра перед поверхностью вытесняется и вытекает через поперечный трубопровод 17 и через управляемые обратный клапан 18 в трубопровод 19. Вследствие равенства давлени в полостях цилиндра 6 и различных поверхностей поршня 7 и 8 создается небольшое усилие для перемещения вала ножей 3 вперед. Скорость поступательного движения подбирается за счет регулирования дросселирующего клапана 20 в трубопроводе 19. К трубопроводу 19 подключен управляемый предохранительный клапан 21, связанный с гидрораспределителем 23 через гидролинию 22 управления-. Гидрораспределитель 23 находится в положении II и создает связь с клапаном 25 предварительного управления. За счет предварительно определяемой установки клапана 25 предварительного управления и его воздействия на предохранительный клапан 21 в гидросистеме устанавливается такое давление, что создается небольшое усилие для перемещения вала ножей 3 Поступательное движение вала ножей 3 заканчивается при касании ножей 2 решетки экструдера и отмечается повышением давления в гидросистеме по

48

манометру 28. Прилегание ножей 2 к решетке экструдера 1 маркируется на установочной шкале 5 как нулевое положение. Исходя из этого, происходит переключение гидрораспределителя 23 в положение I и создается связь предохранительного клапана 21 с клапаном предварительного управления, который отрегулирован на меньшее давление для удержания установки ножей. Описанная установка ножей 2 у решетки экструдера 1 производится при остановленном грануляторе. По завершении процесса установки

гранулятор и экструдер запускаются. За счет выдавливаемой через решетку экструдера 1 пластмассы и процесса резки в грануляторе на ножи начинают действовать отжимающие усилия,

которые перемещают вал ножей 3 назад. Чтобы восстановить исходное положение вала ножей 3, соответствующее на установочной шкале 5 нулевой точке, необходимо компенсировать отжимающие усилия, что производится соответствующим регулированием клапана 24 предварительного управления для повышения давления в гидросистеме. Повышение давления приводит к компенсации действующих на вал ножей 3 отжимающих усилий и возвращает его в ходе поступательного движения вперед в исходное положение, так что ножи 2 скользят по решетке экструдера 1

с минимальным давлением, которое сохраняется в процессе грануляции автоматически независимо от износа но

жей.

Существует также возможность фиксировать вал ножей 3 в, заданном положении ножей 2 у решетки экструдера с помощью винтового упора Ц, причем давление прижатия ножей 2 также остается минимальным. Возможна также установка определенного зазора между ножами 2 и решеткой экструдера 1 с помощью винтового упора 4.

Для отвода утечки масла дифференциальный цилиндр 6, регулируемый обратный клапан 18 и гидрораспределители 1 i и 23 подключены к трубопроводу 29, ведущему в масляный бак гидронагнетателя 9Формула изобретения

1. Устройство для установки ножей гранулятора для пластмасс с аксиально перемещаемым валом ножей и служащим для поступательного перемещения вала ножей дифференциальным цилиндром, отличающееся тем, что с валом ножей сопряжен гидравлический дифференциальный цилиндр двойного действия с большой поверхностью поршня и малой поверхностью поршня и посредством гидрораспределителя подключен к гидронагнетателю, причем в трубопроводе, ведущем от гидрораспределителя к полости цилиндра, перед поверхностью поршня имеетjya, ся обратный клапан, а в трубопроводе ведущем от гидрораспределителя к полости цилиндра, перед поверхностью поршня имеется дросселирующий клапан и между трубопроводами существует по перечный трубопровод 17 с управляемым обратным клапаном, причем обратныЙ клапан открывается в трубопровод . а регулируемые клапаны предварительного управления посредством гидрорас 92 ределителя могут включаться в гидролинию управления включенного в трубопровод управляемого предохранительного клапана для регулирования давления в гидросистеме дифференциального цилиндра. 2. Устройство поп. 1, отличаю щ ее с я тем, что для контроля давления в трубопроводах посредством предохранительного клапана для манометра может подключаться манометр. ij . -7 у-тпойство ПО пп. 1 и 2, о. т 3- , ,о для изл и ч а ю Щ е е с мерения уста и MCpCrlKin - - - экструдера имеется установочная шкала. А Устройство по пп. 1, 2 и 3, отличающееся тем, что для установки зазора между ножами и решеткой экструдера имеется винтовой упор. GtdL П

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОМОЛОТ ДЛЯ ЗАБИВАНИЯ СВАЙ | 2006 |

|

RU2312952C1 |

| ТЕЛЕСКОПИЧЕСКИЙ ГИДРОНАГНЕТАТЕЛЬ КОНСИСТЕНТНОЙ СМАЗКИ | 1997 |

|

RU2178860C2 |

| Способ управления закрыванием газоуплотнительного клапана загрузочного устройства доменной печи | 1988 |

|

SU1516493A1 |

| ГИДРОПРИВОД ГЛУБИННОГО ШТАНГОВОГО НАСОСА | 2005 |

|

RU2289038C1 |

| СПОСОБ ИСПЫТАНИЯ ГИДРОЦИЛИНДРОВ МЕХАНИЗМА НАВЕСКИ НА МОБИЛЬНОЙ МАШИНЕ | 2010 |

|

RU2451842C2 |

| Гранулятор отходов полимерных материалов | 1976 |

|

SU686886A1 |

| ГИДРООБЪЕМНАЯ ПЕРЕДАЧА | 2017 |

|

RU2651376C1 |

| ГИДРОПРИВОД ГЛУБИННОГО ШТАНГОВОГО НАСОСА | 2004 |

|

RU2272933C1 |

| Система управления положением остова транспортного средства | 1985 |

|

SU1324872A1 |

| Гидравлическая система погрузочной машины | 1971 |

|

SU466647A3 |

Авторы

Даты

1982-04-23—Публикация

1978-02-28—Подача