Изобретение относится к области испытания и технического диагностирования машин, в частности к способу испытания гидроцилиндров механизма навесной системы мобильной машины, и может быть применено на месте эксплуатации. В процессе эксплуатации гидрофицированных машин, при поиске неисправности или определении остаточного ресурса, возникает необходимость в оценке технического состояния силовых гидроцилиндров, прежде всего уплотнений их поршней и штоков непосредственно на машине.

Известен способ испытания гидроцилиндров без разрыва питающих гидролиний, заключающийся в том, что при запущенном двигателе и прогретой рабочей жидкости в гидросистеме проверяется усадка штока под действием части веса машины путем вывешивания ее на рабочем оборудовании при его упоре о грунт за фиксированное время (например, 30 мин). Действительная усадка штока сравнивается с допустимой усадкой, и делается заключение об исправности гидроцилиндра. При отсутствии течи по штоку оценивается только уплотнение поршня. Возрастающее при увеличении нагрузки от веса машины давление рабочей жидкости в гидросистеме ограничивается давлением срабатывания предохранительного клапана. Проверяется также поверхность штока на предмет наличия забоин, царапин и т.п. (Морозов А.Х. Техническая диагностика в сельском хозяйстве. - М.: Колос, 1979, с.155).

Недостатками способа являются: возможность утечек рабочей жидкости через золотник гидрораспределителя, что снижает точность способа; ограниченность применения, так как не все гидроцилиндры можно проверять таким способом, то есть под нагрузкой от собственного веса машины; требуется большое количество однотипных предварительных испытаний различных марок машин для определения допустимой усадки штока, так как для каждого типоразмера гидроцилиндров и каждой марки машин искомая допустимая усадка может иметь различное значение; таким образом, подобные испытания характеризуются большой трудоемкостью предварительных разборочно-сборочных и дефектовочных работ.

Известен способ испытания гидросистемы навески трактора, при котором пускают двигатель, прогревают рабочую жидкость в гидросистеме, нагружают механизм навески с постоянно возрастающим усилием, обеспечивающим неполный ход - запас хода штока гидроцилиндра, вначале до давления срабатывания автомата золотника, а затем до срабатывания предохранительного клапана, при этом давление срабатывания автомата золотника и предохранительного клапана определяют по параметрам: перемещение штока гидроцилиндра и усилие, приложенное к механизму навески. В результате представляется возможным определить техническое состояние таких узлов, как гидрораспределитель и предохранительный клапан. С целью упрощения технологии испытания процесс не связан с подсоединением приборов к гидросистеме механизма навески и скоротечен (патент Российской Федерации RU №2157472 С2, МПК F15B 19/00, 1997, опубликовано 10.10.2000).

Суть этого способа заключается в том, что по заранее подготовленным в процессе предварительных испытаний машин графикам зависимости давления р рабочей жидкости в гидросистеме от усилия F на оси подвеса груза и от хода S штока цилиндра механизма навески по перемещению (выходу и усадке) штока цилиндра определяют давление срабатывания автоматического устройства и предохранительного клапана гидрораспределителя. Составление подобных графиков в ходе предварительных испытаний различных машин также потребует значительной трудоемкости работ. При этом методика проверки и регулировки давления рабочей жидкости в гидросистеме (посредством клапана предохранительного устройства распределителя) при помощи манометра, имеющегося в ЗИП трактора, дана в заводской инструкции по эксплуатации. К тому же приведенный способ испытания гидросистемы не предусматривает оценку технического состояния ее исполнительных органов - силовых цилиндров, то есть является ограниченным в применении.

Известна система диагностирования гидропривода, содержащая снабженный нагрузочным механизмом гидротестер с устанавливаемым в его корпусе датчиком температуры рабочей жидкости, датчиком давления рабочей жидкости и датчиком расхода рабочей жидкости, обеспечивающая диагностирование гидропривода в целом и его основных агрегатов путем измерения расхода, температуры и давления рабочей жидкости, а также частоты вращения привода насоса. По разнице расходов рабочей жидкости в насосе и гидролиниях вычисляются внутренние утечки гидропривода (АС СССР 1721325, МПК F15B 19/00, публ. 1992). По названному в указанной работе способу диагностирования данная система может быть принята за прототип.

Так как расходы рабочей жидкости в поршневой и штоковой полостях при работе гидроцилиндра всегда различны (ввиду неодинаковых объемов поступающей и вытесняемой рабочей жидкости с учетом вычитаемого объема, занимаемого самим штоком), сравнительно кратковременны (скорость перемещения штока обычно составляет не менее 0,2 м/с, а полный ход поршня - не более 0,8 м) и ограничены вместимостью его рабочих полостей, то относительно небольшое отклонение измеренной гидротестером разности расходов рабочей жидкости в цилиндре от ее нормативного значения (то есть внутренние перетечки и снижение объемного к.п.д.), зависящее к тому же от перепада давлений в его полостях (величина которого также зависит от степени засоренности фильтрующих элементов сливной линии), слабо выражено, трудно контролируемо с учетом погрешности шкалы гидротестера и не всегда достаточно для заключения о работоспособности гидроцилиндра.

Применение гидротестера для нахождения величины объемного к.п.д. цилиндра путем замера действительного расхода жидкости на линии слива, вытесняемой поршнем из штоковой полости, и сравнения его с расчетным значением имеет следующие недостатки: гидротестер не измеряет объем перетечек в цилиндре, а лишь текущий (относительно кратковременный) расход вытесняемой жидкости, что дает косвенные данные, так как штоковое пространство цилиндра - это не гидролиния, а полость, поэтому важен не только расход жидкости через названный прибор, а еще и продолжительность его существования, то есть действительный объем вытесняемой жидкости за один рабочий ход штока, нагруженного определенной силой полезного сопротивления; не учитывается влияние степени засоренности фильтрующих элементов линии слива на перепад давлений в полостях цилиндра.

Задача изобретения - упростить процесс испытания гидроцилиндров механизма навески мобильных машин без их демонтажа, сократить трудоемкость работ и расширить область применения способа испытаний гидроцилиндров механизма навески машин.

С целью упрощения поиска неисправности и сокращения трудоемкости работ предлагается методика определения объемного к.п.д. гидроцилиндра (цилиндров), путем сравнения которого с предельно допустимым значением по условию его работоспособности определяется неисправность.

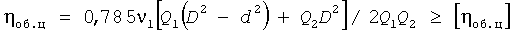

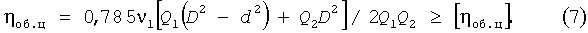

Сущность предлагаемого способа испытания гидроцилиндров механизма навески на мобильной машине заключается в том, что пускают двигатель, прогревают рабочую жидкость в гидросистеме, нагружают механизм навески с постоянно возрастающим усилием (наличие технологического усилия - силы полезного сопротивления на штоке гидроцилиндра обеспечивает объективные данные значений объемного к.п.д. в течение рабочего процесса) до давления срабатывания предохранительного клапана, контроль состояния уплотнения каждого гидроцилиндра производят путем замера перепада давления в его полостях, а также скорости перемещения штока, с последующим нахождением расчетно-графическим методом без разрыва гидролинии текущих значений расходов жидкости в его штоковой и поршневой полостях, после сравнения отношения которых с заранее заданным предельно допустимым значением принимается решение о необходимости снятия гидроцилиндра с машины для сдачи в ремонт, при этом условие работоспособности гидроцилиндра имеет вид:

,

,

где ηоб.ц - текущий объемный к.п.д. гидроцилиндра;

ν1 - скорость выдвижения штока гидроцилиндра;

Q1 - расход жидкости, поступающей в поршневую полость цилиндра;

D - внутренний диаметр гидроцилиндра;

d - диаметр штока гидроцилиндра;

Q2 - расход жидкости, вытесняемой из штоковой полости цилиндра;

[ηоб.ц] - предельно допустимый объемный к.п.д. гидроцилиндра.

Это упрощает процесс испытаний, исключает необходимость разрыва гидролиний цилиндра, не оснащенных быстросъемным соединением, сокращает трудоемкость работ и время поиска неисправности, исключает разлив и загрязнение рабочей жидкости, а также попадание в гидросистему машины воздуха. Предлагаемый способ позволяет испытывать и те гидроцилиндры механизма навески, для которых нагрузка штоков методом вывешивания машины на рабочем оборудовании при его упоре о грунт неприемлема по конструктивным признакам, что расширяет область его применения. Нагрузка таких гидроцилиндров силой полезного сопротивления может производиться в процессе выполнения рабочих операций при номинальной частоте вращения приводного вала насоса и определенном давлении рабочей жидкости в прогретой гидросистеме, например, путем удержания золотника распределителя в положении "Подъем" или "Опускание" при максимальном давлении, отрегулированном клапаном его предохранительного устройства.

Отличительной особенностью предлагаемого способа испытаний является алгоритм вычисления текущего значения объемного к.п.д. гидроцилиндра и выражение для его определения.

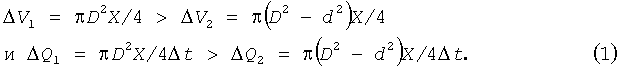

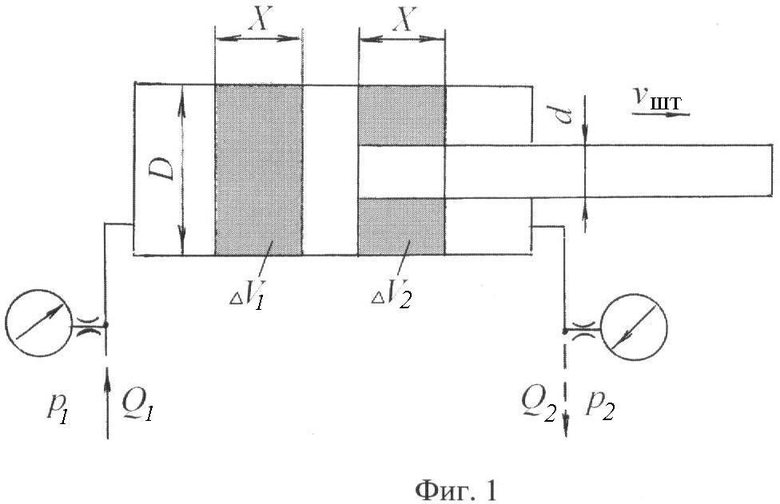

Теоретическое обоснование предлагаемого способа испытания гидроцилиндров механизма навески на мобильной машине поясняется схемой, приведенной на фиг.1. При выдвижении поршня и штока гидроцилиндра на определенную величину хода Х за промежуток времени Δt объем и соответственно расход поступающей в поршневую полость рабочей жидкости ΔV1 и ΔQ1 больше объема ΔV2 и расхода ΔQ2 жидкости, вытесняемой из его штоковой полости:

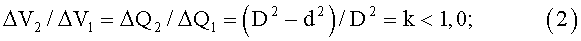

При этом отношение этих объемов и расходов составит:

где k - постоянная величина, заданная конструкцией гидроцилиндра; отсюда ΔQ2=kΔQ1 - величина расхода жидкости в штоковой полости цилиндра.

Таким образом, у исправного гидроцилиндра при полном отсутствии внутренних перетечек жидкости из поршневой в штоковую полости при его работе отношение Q2/Q1=(D2-d2)/D2 есть величина постоянная и заранее легко определяемая. Например, при значениях D=0,1 м и d=0,07 м:

kном=(D2-d2)/D2=(0,12-0,072)/0,12=0,51, т.е. Q2/Q1=0,51.

При номинальном значении kном=0,51 для данного примера величина объемного к.п.д. ηоб.ц, учитывающего внутренние перетечки рабочей жидкости между полостями гидроцилиндра, равна 1,0.

Если уплотнение поршня изношено, то дополнительная часть расхода жидкости будет пополнять Q2, несколько уменьшая в функции расхода перепад давлений Δр=р1-р2 и усилие на штоке, преодолевающее силу полезного сопротивления при работе машины, и тогда коэффициент k увеличивается.

То есть, сравнивая действительное отношение расходов Q2/Q1 с номинальным, равным в данном примере 0,51, можно сделать заключение о падении его объемного к.п.д. ηоб.ц, а при достижении величины коэффициента k критического значения (соответствующему предельному значению ηоб.ц) - демонтировать гидроцилиндр с машины для сдачи его в ремонт.

При этом небольшие утечки рабочей жидкости по штоку в виде смазывающей пленки обязательны, иначе наступает граничное или сухое трение кинематических пар цилиндра, что значительно сокращает срок их службы.

Величина перетечек между полостями гидроцилиндра, характеризуемая ηоб.ц, прямо пропорциональна перепаду давления в них Δр=р1-р2.

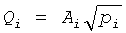

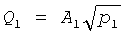

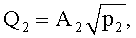

Известно, что между давлением р и расходом Q жидкости в гидроприводе нет линейной зависимости. Расход жидкости пропорционален квадратному корню из величины давления:  ,

,

где Ai - коэффициент, определяемый опытным путем.

Опытный коэффициент А1 для поршневой полости гидроцилиндра механизма навески, например, бульдозера на базе трактора Т-130.1.Г-1 тягового класса 10 т может быть предварительно определен по следующей методике.

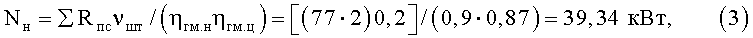

Потребная мощность привода насоса вращательного движения для обеспечения одновременной работы двух гидроцилиндров отвала:

где ΣRпс - заданная технической характеристикой максимальная сумма сил полезного сопротивления на штоках гидроцилиндров (кН) при номинальной частоте вращения nN=1250 об/мин коленчатого вала дизеля Д-160 (максимальная мощность Ne max=117 кВт); νшт - заданная технической характеристикой скорость выдвижения штоков, м/с; ηгм.н, ηгм. ц - гидромеханические к.п.д. насоса и цилиндров (принимаются по справочным данным).

При номинальной мощности дизеля для заданных условий работы гидроцилиндров бульдозера коэффициент отбора мощности kN составит:

39,34 кВт·100%/117 кВт=33,62%=0,336.

Полезная мощность насоса Nп от приводной Nн отличается на величину потерь, характеризуемых общим к.п.д. насоса ηо=ηгηмηоб.н. Для используемых в базовых тракторах шестеренных насосов их общий к.п.д. ηо можно предварительно принять равным 0,85. Тогда полезная мощность насоса при заданной нагрузке гидроцилиндров бульдозера составит:

Nп=Nнηо=39,34·0,85=33,44 кВт.

Частота вращения вала насоса nн при известном передаточном числе его привода (i=0,6856) и номинальной частоте вращения коленчатого вала приводящего его дизеля составит: nн=1250/0,6856=1823 об/мин.

Действительная подача установленного на машине насоса НШ-100 с рабочим объемом V0=98,8 см3 при предварительно определенном значении его объемного к.п.д. (например, ηоб.н=0,94) составит:

Qн=2Q1=V0nнηоб.н=98,8·1823·0,94=169,3 л/мин=0,00282 м3/с.

Давление, развиваемое насосом НШ-100, при номинальной частоте вращения приводного вала: рном=p1=Nп/Qн=33,44/0,00282=11858 кПа.

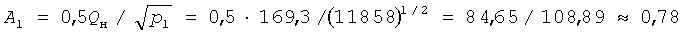

Опытный коэффициент А1 для каждого из двух цилиндров механизма навески  .

.

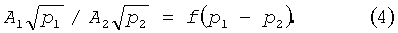

Нахождение опытного коэффициента А2, позволяющего вычислить расход жидкости Q2 через штоковую полость с одновременной поправкой на изменение перепада давления в полостях цилиндра в зависимости от перепада давления на входе и выходе магистрального фильтра, осуществляется с использованием опытной зависимости:

Она позволит находить как неизвестное опытный коэффициент А2 при прочих известных величинах, входящих в это выражение, с учетом изменения перепада давления жидкости в полостях цилиндра, в том числе вследствие различной степени загрязнения фильтрующих элементов линии слива жидкости в процессе эксплуатации гидропривода.

Действительные расходы и соответствующие им давления рабочей жидкости в обслуживающих полости цилиндра гидролиниях (напорной и сливной) при заданном режиме работы гидропривода предварительно измеряют гидротестером и строят зависимости расхода жидкости от ее давления.

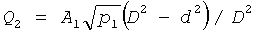

Построив для данной группы цилиндров при установившейся температуре в гидролинии опытные зависимости  и

и  достаточно измерить без разрыва гидролинии давления p1 и р2 при выдвижении штока и найти по графику величины Q1 и Q2. При этом значение расхода рабочей жидкости в штоковой полости при выдвижении поршня для исправного цилиндра определяется по формуле

достаточно измерить без разрыва гидролинии давления p1 и р2 при выдвижении штока и найти по графику величины Q1 и Q2. При этом значение расхода рабочей жидкости в штоковой полости при выдвижении поршня для исправного цилиндра определяется по формуле  .

.

Определив отношение текущих расходов жидкости в полостях цилиндра Q2/Q1=k и сравнив его значение с предельно допустимым [k], принимается решение о необходимости снятии цилиндра с машины для сдачи в ремонт.

Пусть отношение Q2/Q1=0,7; тогда 0,7-0,51=0,19, перетечки жидкости из поршневой полости в штоковую составят: 0,19·100%/0,51=37,25%. Значит объемный к.п.д. гидроцилиндра снизился на 37,25% и составил 100%-37,25%=62,75%, то есть ηоб.ц≈0,63, что ниже предельно допустимых значений, например 0,8…0,85 (определяются по экономической составляющей путем оптимизации эксплуатационных расходов).

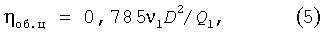

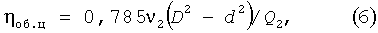

Проверку полученного значения объемного к.п.д. можно произвести, измерив скорость движения штока (при его выдвижении и втягивании) и расход жидкости в полостях гидроцилиндра по следующим формулам:

где ν1 и ν2 - соответственно скорости выдвижения и втягивания штока, м/с.

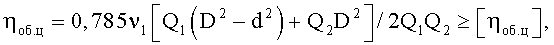

Сложив выражения (5) и (6) и разделив их на два, получим выражение для нахождения текущего значения объемного к.п.д. ηоб.ц гидроцилиндра по варьируемым факторам расхода жидкости Q1, Q2 и скорости выдвижения штока ν1. Тогда условие работоспособности гидроцилиндра имеет вид:

После сравнения полученного текущего значения ηоб.ц с предельно допустимым делается заключение о работоспособности гидроцилиндра.

Реализация предлагаемого способа испытания гидроцилиндров механизма навески мобильных машин без их демонтажа с машины осуществляется в следующей последовательности выполняемых операций:

- при отсутствии течи по штоку (при наличии - устранить на месте) включением золотника гидрораспределителя рабочая жидкость попеременно подается несколько раз из поршневой полости цилиндра (цилиндров) в штоковую и наоборот до достижения температуры жидкости в гидробаке 40…60°С. Более нагретая в зоне хода поршня гильза гидроцилиндра косвенно свидетельствует о возможном дросселировании жидкости через уплотнение поршня (по наружной либо внутренней поверхности поршня), поэтому диагностирование начинается с этого (более "теплого") гидроцилиндра;

- при номинальной частоте вращения коленчатого вала дизеля гидроцилиндры механизма навески нагружаются расчетной нагрузкой, например, до давления срабатывания предохранительного клапана гидрораспределителя (удерживая его рычаг в положении "Подъем" или "Опускание");

- замеряются давления p1 и р2 при выдвижении штока и по графику находятся соответствующие значения расходов Q1 и Q2;

- вычисляется отношение Q2/Q1=k и сравнивается с ранее рассчитанным допустимым значением [k], после чего принимается решение о демонтаже гидроцилиндра с машины и сдаче его в ремонт.

Предлагаемый способ позволяет упростить технологию испытаний, сократить затраты труда и средств и расширить функциональные возможности.

Для осуществления прогнозирования остаточного технического ресурса гидроцилиндра необходимо знать величину поля допуска параметра состояния, то есть его номинальное Пн и предельное Пп значения. В качестве номинального значения параметра состояния цилиндра удобно использовать величину, обратную k, то есть Пн=1/k=Q1/Q2, для ранее приведенного примера Пн=1/0,51=1,96. Предельное значение Пп параметра состояния цилиндра определяется допустимым значением его объемного к.п.д., например для [ηоб.ц]=0,8, то есть 80%: 1,96-100%=Пп-80%, Пп=1,568. По окончании измерения параметра состояния подсчитывается коэффициент технического ресурса по формуле: Pi=(Пп-Пi)/(Пп-Пн), здесь Пi - измеренное значение параметра состояния. Первое измерение параметра состояния должно производиться через некоторое время после начала эксплуатации цилиндра, например для бульдозера при первом техническом обслуживании ТО-2 через 250 моточасов работы. Второе и последующие измерения производятся через некоторый промежуток времени, который определяется состоянием цилиндра, при этом, однако, промежуток времени не должен быть меньше 100 моточасов. В результате двух измерений получают значения: P1 - коэффициент технического ресурса при предшествующем измерении; P2 - коэффициент технического ресурса при текущем измерении; T1 - наработка цилиндра при предшествующем измерении; Т2 - наработка цилиндра при текущем измерении. Полученные значения должны быть округлены до ближайшего табличного значения. По справочным таблицам находится прогноз остаточного технического ресурса цилиндра. Пример: пусть при наработке T1=250 моточасов текущее значение параметра состояния цилиндра П1=1/ki=Q1i/Q2i=1,8, тогда соответствующий коэффициент технического ресурса цилиндра P1=(1,568-1,8)/(1,568-1,96)=0,592; а при последующей наработке Т2=1000 моточасов текущее значение параметра состояния П2=1,65, тогда коэффициент технического ресурса цилиндра Р2=(1,568-1,65)/(1,568-1,96)=0,209. Округляем исходные данные в большую сторону до табличных значений: P1=0,6, P2=0,2, T1=300, Т2=1000, получаем прогноз Т'ост=470 моточасов. Округляем исходные данные в меньшую сторону до табличных значений: P1=0,5, P2=0,2, T1=200, Т2=1000, получаем прогноз Т''ост=1150 моточасов. Средняя прогнозируемая наработка цилиндра после второго измерения: Тост=(Т'ост+Т''ост)/2=(470+1150)/2=810 моточасов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИАГНОСТИРОВАНИЯ ГИДРОЦИЛИНДРОВ НАВЕСНОЙ СИСТЕМЫ НА МОБИЛЬНОЙ МАШИНЕ | 2010 |

|

RU2464454C2 |

| ЭЛЕКТРОННО-ГИДРАВЛИЧЕСКАЯ СИСТЕМА УПРАВЛЕНИЯ ОТВАЛОМ БУЛЬДОЗЕРА | 2016 |

|

RU2624079C1 |

| Автоматическая система управления углом резания рыхлителя | 2016 |

|

RU2634441C1 |

| СТЕНД ПРОВЕРКИ РАБОТОСПОСОБНОСТИ СЕКЦИОННОГО ГИДРАВЛИЧЕСКОГО РАСПРЕДЕЛИТЕЛЯ ГИДРОСИСТЕМЫ РАБОЧЕГО ОБОРУДОВАНИЯ СЕЛЬСКОХОЗЯЙСТВЕННОГО ТРАКТОРА В УСЛОВИЯХ ИМИТАЦИИ РАБОТЫ ПОСЕВНОГО КОМПЛЕКСА | 2024 |

|

RU2829840C1 |

| ГИДРОСИСТЕМА | 2014 |

|

RU2591373C2 |

| ТЯГОВО-ТРАНСПОРТНОЕ СРЕДСТВО | 2002 |

|

RU2232685C1 |

| ГИДРОТЕСТЕР ДЛЯ ОПРЕДЕЛЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ АГРЕГАТОВ ГИДРОСИСТЕМ МАШИН | 2007 |

|

RU2350790C1 |

| ГИДРОСИСТЕМА СКЛАДНОГО ВОЗИМОГО МОСТА МОСТОУКЛАДЧИКА | 1994 |

|

RU2112105C1 |

| ГИДРАВЛИЧЕСКИЙ БЛОК РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ | 2020 |

|

RU2730560C1 |

| СТЕНД ДЛЯ ДИАГНОСТИКИ ПО АНАЛОГУ ГИДРОСИСТЕМ МАШИН КОММУНАЛЬНОГО НАЗНАЧЕНИЯ | 2012 |

|

RU2509927C1 |

Способ относится к области испытания и технического диагностирования машин. Способ заключается в следующем: пускают двигатель, прогревают рабочую жидкость в гидросистеме, нагружают механизм навески с постоянно возрастающим усилием до давления срабатывания предохранительного клапана, при этом контроль состояния уплотнения каждого гидроцилиндра производится путем замера перепада давления в его полостях, а также скорости перемещения штока с последующим нахождением расчетно-графическим методом без разрыва гидролинии значения текущих расходов жидкости в его штоковой и поршневой полостях, после сравнения отношения которых с заранее заданным предельно допустимым значением принимается решение о необходимости снятия цилиндра с машины для сдачи в ремонт. Технический результат - упрощение поиска неисправности, сокращение трудоемкости работ и расширение области применения. 1 ил.

Способ испытания гидроцилиндров механизма навески на мобильной машине, при котором пускают двигатель, прогревают рабочую жидкость в гидросистеме, нагружают механизм навески с постоянно возрастающим усилием до давления срабатывания предохранительного клапана, отличающийся тем, что контроль состояния уплотнения каждого гидроцилиндра производится путем замера перепада давления в его полостях, а также скорости перемещения штока, с последующим нахождением расчетно-графическим методом, без разрыва гидролинии, текущих значений расходов жидкости в его штоковой и поршневой полостях, после сравнения отношения которых с заранее заданным, предельно допустимым значением принимается решение о необходимости снятия гидроцилиндра с машины для сдачи в ремонт, при этом условие работоспособности гидроцилиндра имеет вид:

где ηоб.ц - текущий объемный к.п.д. гидроцилиндра;

ν1 - скорость выдвижения штока гидроцилиндра;

Q1 - расход жидкости, поступающей в поршневую полость гидроцилиндра;

D - внутренний диаметр гидроцилиндра;

d - диаметр штока гидроцилиндра;

Q2 - расход жидкости, вытесняемой из штоковой полости гидроцилиндра;

[ηоб.ц] - предельно допустимый объемный к.п.д. гидроцилиндра.

| Система диагностирования гидропривода | 1988 |

|

SU1721325A1 |

| СПОСОБ ИСПЫТАНИЯ ГИДРОСИСТЕМЫ МЕХАНИЗМА НАВЕСКИ ТРАКТОРА | 1997 |

|

RU2157472C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УТЕЧЕК МАСЛА ЧЕРЕЗ УПЛОТНЕНИЯ ПОРШНЯ ИСПЫТУЕМОГО ГИДРОЦИЛИНДРА | 0 |

|

SU195675A1 |

| JP 56044819 A, 24.04.1981 | |||

| DE 10138777 A1, 20.03.2003. | |||

Авторы

Даты

2012-05-27—Публикация

2010-06-28—Подача