(5) ПРЯМОЗУБАЯ ЦИЛИНДРИЧЕСКАЯ ПЕРЕДАЧА

| название | год | авторы | номер документа |

|---|---|---|---|

| Прямозубая цилиндрическая передача | 1977 |

|

SU769149A1 |

| ПРЯМОЗУБАЯ ЦИЛИНДРИЧЕСКАЯ ПЕРЕДАЧА | 1992 |

|

RU2020325C1 |

| СПОСОБ И ИНСТРУМЕНТ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2010 |

|

RU2542040C2 |

| ЦИЛИНДРИЧЕСКАЯ ЗУБЧАТАЯ ПЕРЕДАЧА | 2001 |

|

RU2199046C2 |

| Зубчатая передача | 1979 |

|

SU796563A1 |

| МОДИФИЦИРОВАННОЕ ПРЯМОЗУБОЕ ЦИЛИНДРИЧЕСКОЕ ЗАЦЕПЛЕНИЕ | 1993 |

|

RU2093741C1 |

| ПРЯМОЗУБАЯ ЦИЛИНДРИЧЕСКАЯ ПЕРЕДАЧА | 1996 |

|

RU2137959C1 |

| РАДИУСНАЯ КОНИЧЕСКАЯ ПЕРЕДАЧА | 2015 |

|

RU2592032C1 |

| МОДИФИЦИРОВАННАЯ ЭВОЛЬВЕНТНАЯ ЗУБЧАТАЯ ПЕРЕДАЧА | 1997 |

|

RU2128303C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2518818C2 |

I

Изобретение относится к машинсз утроению и может быть использовано в зубчатых передачах с повышенной плавностью работы.

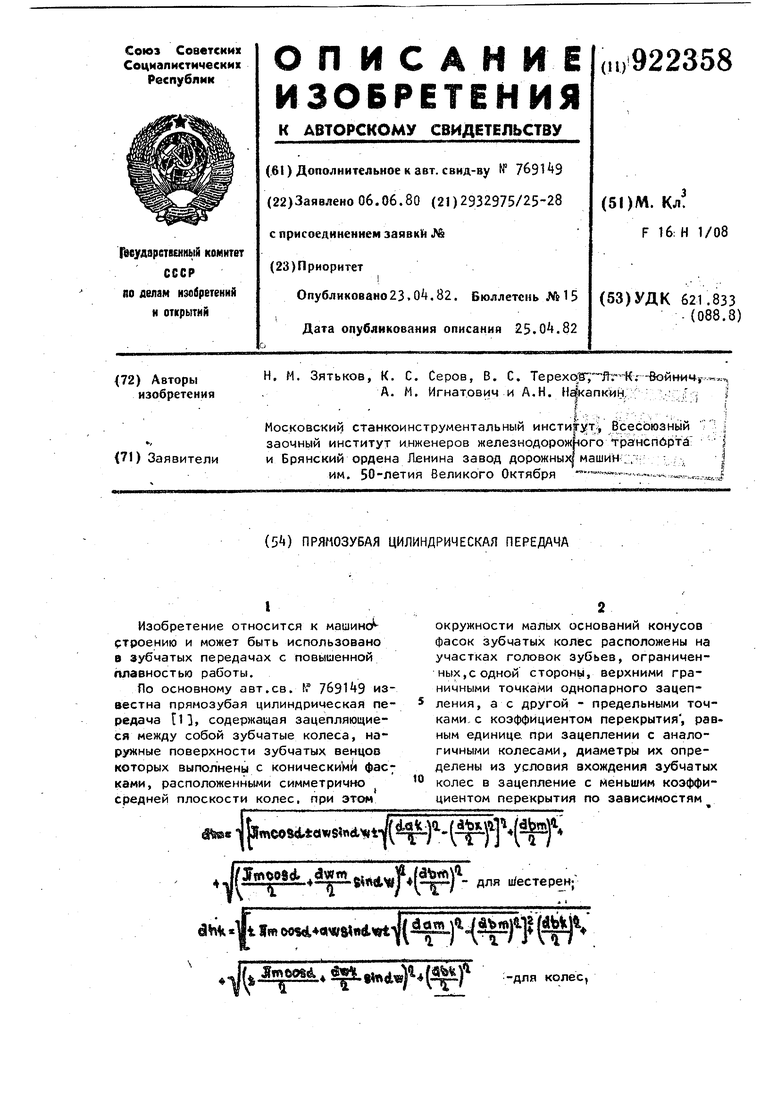

По основному авт.св. f известна прямозубая цилиндрическая передача П1, содержащая зацепляющиеся между собой зубчатые колеса, наружные поверхности зубчатых венцов которых выполнены с коническими фас7 ками, расположенными симметрично средней плоскости колес, при этом

Ste. „,COSdl «WS «d4,.(

,llS,(f- для u/естерен; ah ., OOSd4e WS««4% t|)(

,(i J «|leln4«)( -для колес,

окружности малых оснований конусов фасок зубчатых колес расположены на участках головок зубьев, ограниченных,с одной стороны, верхними граничными точками однопарного зацепления , ас другой - предельными точками, с коэффициентом перекрытия , равным единице при зацеплении с аналогичными колесами, диаметры их определены из условия вхождения зубчатых

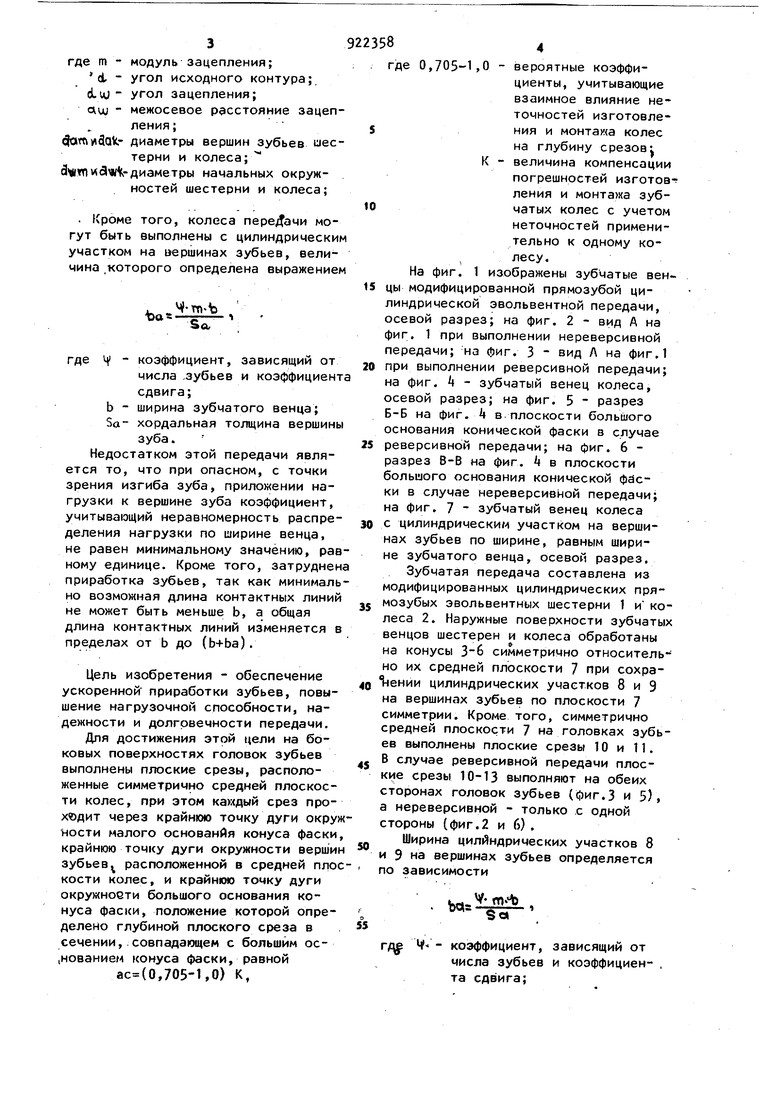

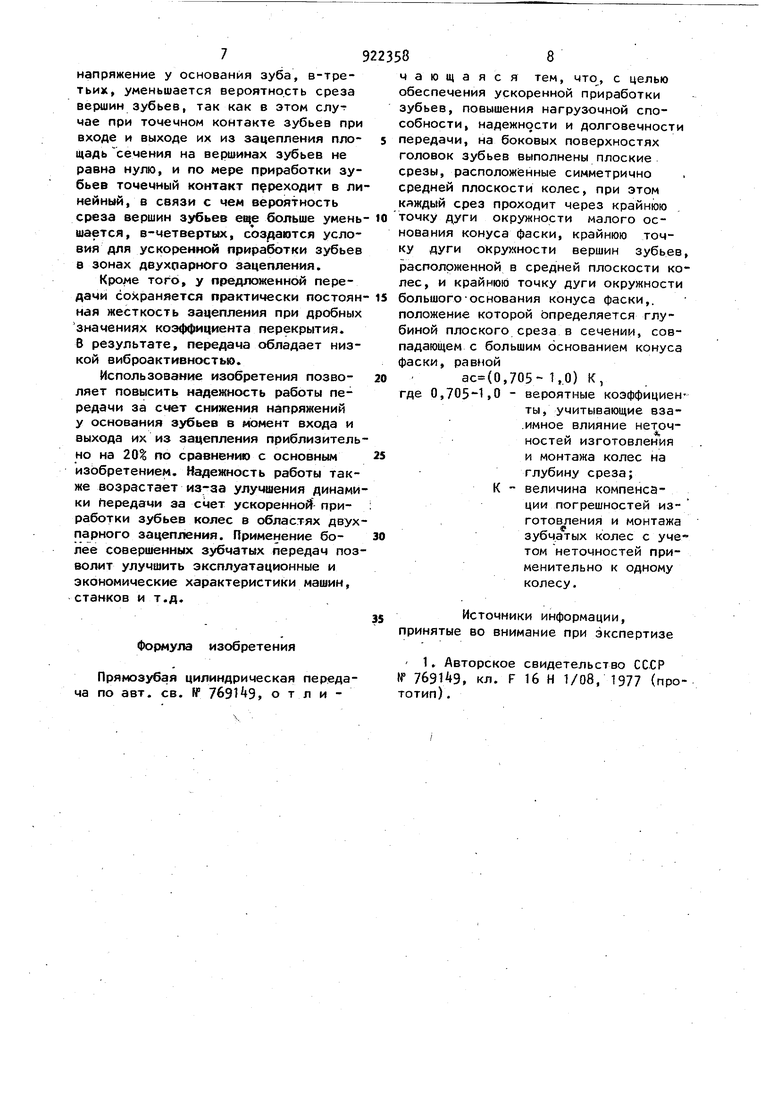

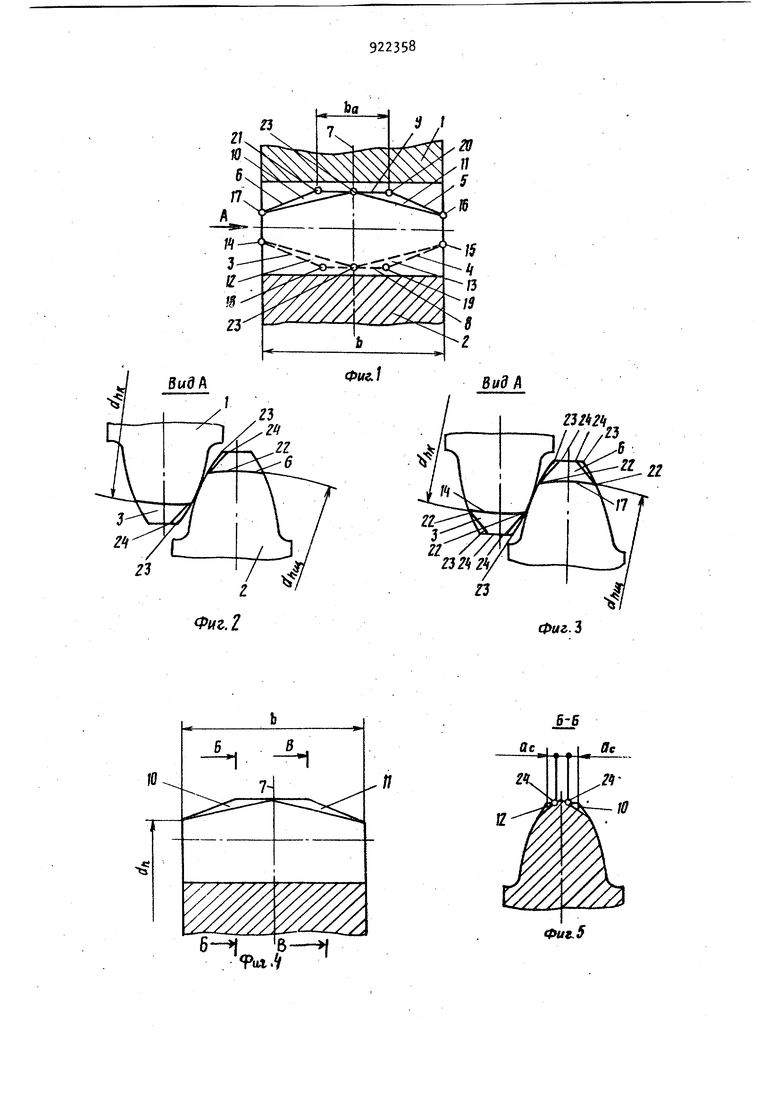

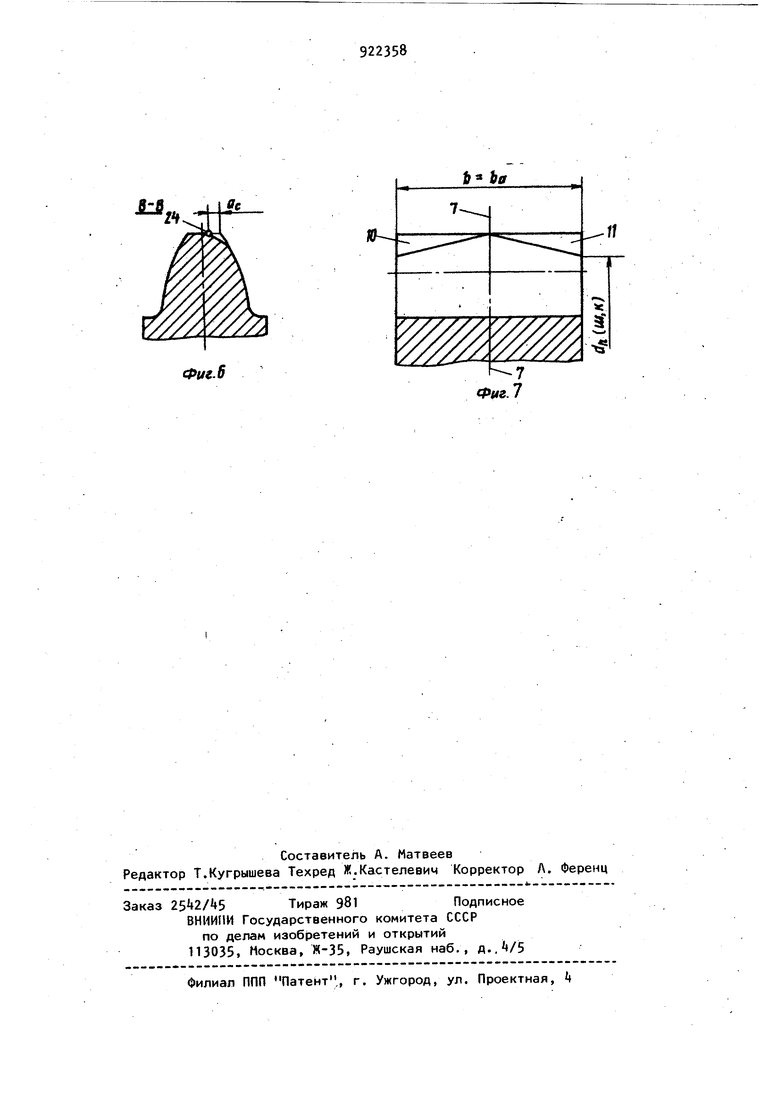

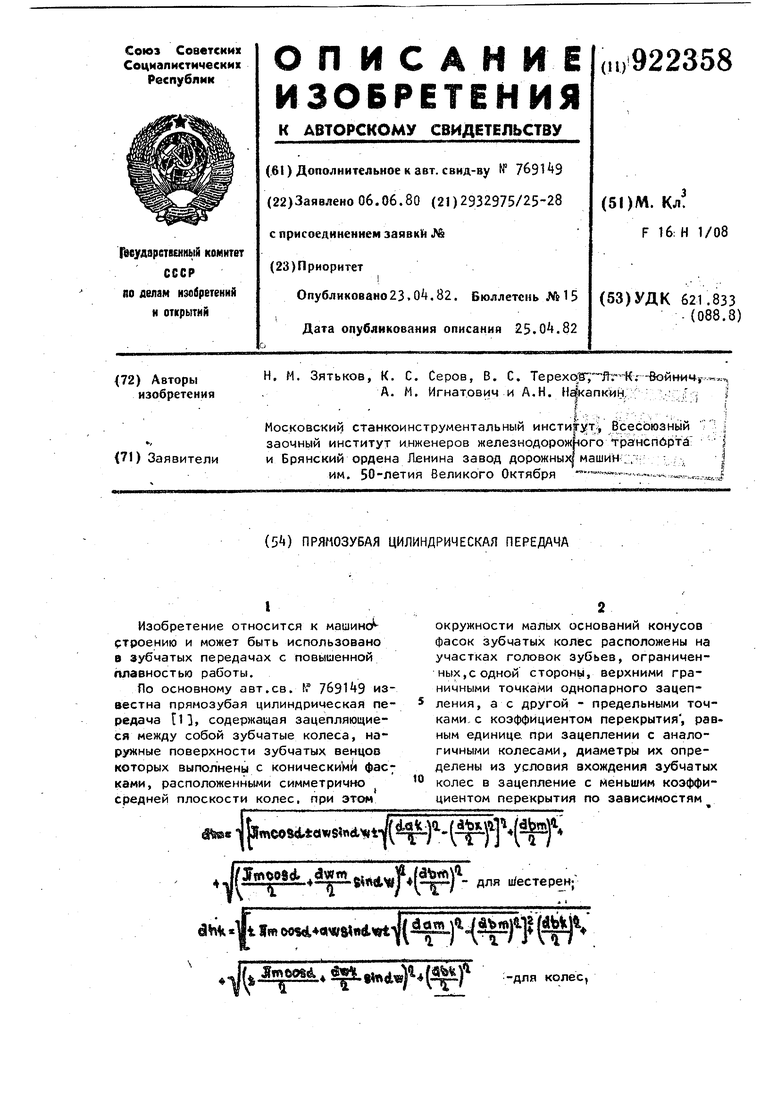

10 колес в зацепление с меньшим коэффициентом перекрытия по зависимостям где m - модуль зацепления; А - угол исходного контура; d-w - угол зацепления; auj - межосевое расстояние зацепления ; c(an vi3aV.- диаметры вершин зубьев шес терни и колеса; Зхи m и а wV диаметры начальных окружностей шестерни и колеса; . Кроме того, колеса передачи могут быть выполнены с цилиндрически участком на иершинах зубьев, величина .которого определена выражение . Ч-ти-Ъ V Sa где 4 коэффициент, зависящий от числа .зубьев и коэффициен сдвига; b - ширина зубчатого венца; Sa- хордальная толщина вершин Недостатком этой передачи является то, что при опасном, с точки зрения изгиба зуба, приложении нагрузки к вершине зуба коэффициент, учитывающий неравномерность распре деления нагрузки по ширине венца, не равен минимальному значению, ра ному единице. Кроме того, затрудне приработка зубьев, так как минимал но возможная длина контактных лини не может быть меньше Ь, а общая длина контактных линий изменяется пределах от b до (b+ba). Цель изобретения - обеспечение ускоренной приработки зубьев, повышение нагрузочной способности, надежности и долговечности передачи. Для достижения этой цели на боковых поверхностях головок зубьев выполнены плоские срезы, расположенные симметрично средней плоскости колес, при этом срез проходит через крайнюю точку дуги окру ности малого основания конуса фаски крайнюю точку дуги окружности верши зубьев, расположенной в средней пло кости колес, и крайнюю точку дуги окружности большого основания конуса фаски, положение которой определено глубиной плоского среза в сечении, совпадающем с большим ос(Нованием конуса фаски, равной ас(0,705-1,0) К, 84 где 0,705-1,0 - вероятные коэффициенты, учитывающие взаимное влияние неточностей изготовления и монтах а колес на глубину срезовJ величина компенсации погрешностей изготов- ления и монтажа зубчатых колес с учетом неточностей применительно к одному колесу. На фиг. 1 изображены зубчатые веи цы модифицированной прямозубой цилиндрической эвольвентной передачи, осевой разрез; на фиг. 2 - вид А на фиг. 1 при выполнении нереверсивной передачи; на фиг. 3 - вид Л на фиг.1 при выполнении реверсивной передачи; на фиг. Ц - зубчатый венец колеса, осевой разрез; на фиг. 5 разрез Б-Б на фиг. в плоскости большого основания конической фаски в случае реверсивной передачи; на фиг. 6 разрез В-В на фиг. k в плоскости большого основания конической фиски в случае нереверсивной передачи; на фиг, 7 зубчатый венец колеса с цилиндрическим участком на вершинах зубьев по ширине, равным ширине зубчатого венца, осевой разрез. Зубчатая передача составлена из модифицированных цилиндрических прямозубых эвольвентиых шестерни 1 и колеса 2. Наружные поверхности зубчатых венцов шестерен и колеса обработаны на конусы симметрично относительно их средней плоскости 7 при сохра1нении цилиндрических участков 8 и 9 на вершинах зубьев по плоскости 7 симметрии. Кроме того, симметрично средней плоскости 7 на головках зубьев выполнены плоские срезы 10 и 11. В случае реверсивной передачи плоские срезы 10-13 выполняют на обеих сторонах головок зубьев (фиг.З и 5), а нереверсивной - только с одной стороны (фиг.2 и 6). Ширина цилиндрических участков 8 и 9 на вершинах зубьев определяется по зависимости r.. гр& Mf- - коэффициент, зависящий от числа зубьев и коэффициен- , та сдвига;

b - ширина зубчатого венца; SQ - хордальная толщина вершины зуба.

Окру хности 1Й-17 малых оснований конусов 3-6 расположены В торцовых плоскостях венцов в пределах участков головок зубьев и ограничены, с

THncoscLtflw« «d4,.j(i«lL).(i|S.j .fe)4

dliws

,.,. для шестерни.

-|. Ь.. m.()-( (%) Jr JT-muoSdc , m.(f для колес,,.. где m - модуль зацепления; di - угол исходного контура; cLw угол зацепления; C(V(/ - межосевое расстояние зацепления;dQrn , йоК - диаметры вершин зубьев шестерни и колеса; dbm,3bV- ,- диaмetpы основных окружф ностей шестерни и колесаj elNMW, ( - диаметры начальных окружностей шестерни и колеса. Окружности 18-21 больших оснований конусов 3-6 совпадают с окружностями головок зубьев, проходящими через пре дельные точки цилиндрических участков 8 и 9. Каждый из плоских срезов выполнен проходящим через три характерные точки на соответствующей части головки зуба: крайнюю точку 22 дуги окружност малого основания конуса фаски, край1до точку 23 дуги окружности вершин зубьев расположенную в средней плоскости 7 и крайнюю точку 2 дуги окружности бо шого основания конуса фаски, положени котороу определено из условия недопу ; щения кромочного контакта зубьев из-за. погрешностей изготовления и монтажа. Величина компенсации погрешностей изготовления и монтажа передачи с учетом неточностей, применительно к шестерне или к колесу, определяется по зависимости It ))J-,

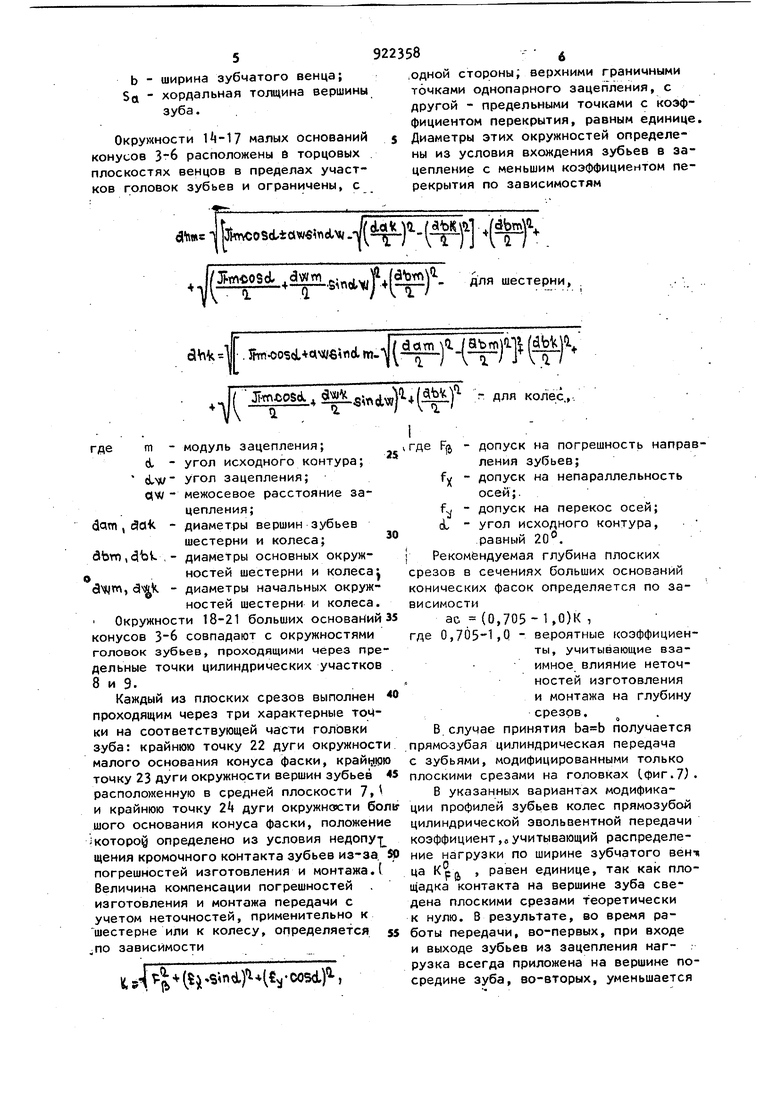

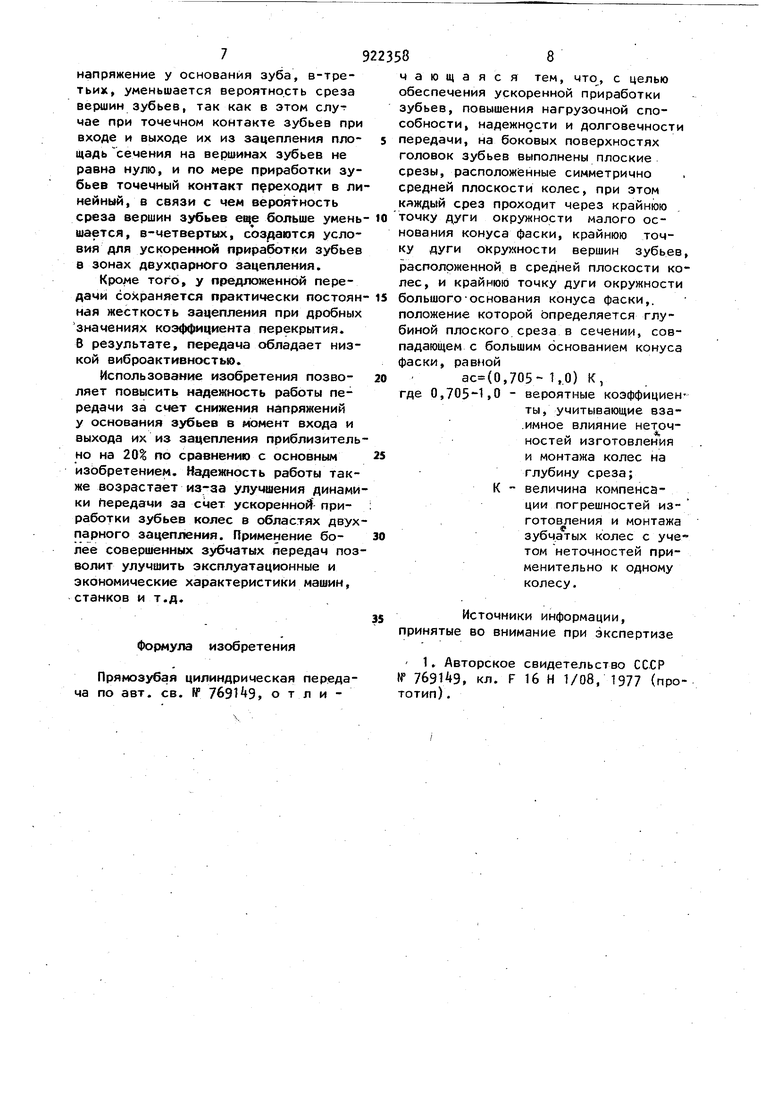

.одной стороны; верхними граничными точками однопарного зацепления, с другой - предельными точками с коэффициентом перекрытия, равным единице. Диаметры этих окружностей определены из условия вхождения зубьев в зацепление с меньшим коэффициентом перекрытия по зависимостям где Fjj - допуск на погрешность направления зубьев; f)( - допуск на непараллельность f., - допуск на перекос осей; d, - угол исходного контура, равный 20°. I Рекомендуемая глубина плоских срезов в сечениях больших оснований конических фасок определяется по зависимостиас (0,705-1,0)К , где 0,765-1,0 - вероятные коэффициенты, учитывающие взаимное влияние неточностей изготовления и монтажа на глубину срезов. В случае принятия получается прямозубая цилиндрическая передача с зубьЯми, модифицированными только плоскими срезами на головках (.фиг.7) В указанных вариантах модификации профилей зубь.ев колес прямозубой цилиндрической эвольвентной передачи коэффициент,в учитывающий распределение нагрузки по ширине зубчатого вени ца Kpj , равен единице, так как площадка контакта на вершине зуба сведена плоскими срезами теоретически к нулю. В peзyльtaтe, во время работы передачи, во-первых, при входе и выходе зубьев из зацепления нагрузка всегда приложена на вершине посредине зуба, во-вторых, уменьшается 7 напряжение у основания зуба, в-третьих, уменьшается вероятность среза вершин зубьев, так как в этом случае при точечном контакте зубьев при входе и выходе их из зацепления площадь сечения на вершинах зубьев не равна нулю, и по мере приработки зубьев точечный контакт переходит в ли нейный, в связи с чем вероятность среза вершин зубьев еще больше умень шается, в-четвертых, создаются условия для ускоренной приработки зубьев в зонах двухрарного зацепления. Кроме того, у предложенной передачи сохраняется практически постоян ная жесткость зацепления при дробных значениях коэффициента перекрытия. В результате, передача обладает низкой виброактивностью. Использование изобретения позволяет повысить надежность работы передачи за счет снижения напряжений у основания зубьев в момент входа и выхода их из зацепления приблизитель но на 20% по сравнению с основным изобретением. Надежность работы также возрастает из-за улучшения динами ки Передачи за счет ускоренной приработки зубьев колес в областях двух парного зацепления. Применение более совершенных зубчатых передач поз волит улучшить эксплуатационные и экономические характеристики машин, станков и т.д. Формула изобретения Прямозубая цилиндрическая передача по авт. св. № 769Н9, о т л и 8чающаяся тем, что, с целью обеспечения ускоренной приработки зубьев, повышения нагрузочной способности, надежности и долговечности передачи, на боковых поверхностях головок зубьев выполнены плоские срезы, расположённые симметрично средней плоскости колес, при этом кяждый срез проходит через крайнюю точку дуги окружности малого основания конуса фаски, крайнюю точку дуги окружности вершин зубьев, расположенной в средней плоскости колес, и крайнюю точку дуги окружности большого-основания конуса фаски,. положение которой определяется глубиной плоского среза в сечении, совпадающем с большим основанием конуса фаски, равной ас(0,705 1,0) К, где 0,705-1,0 вероятные коэффициенты , учитывающие вза.имное влияние неточностей изготовления и монтажа колес на глубину среза; К величина компенсации погрешностей изготовления и монтажа зубчатых колес с учетом неточностей применительно к одному колесу. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 769149, кл. F 16 Н 1/08, 1977 (прототип) . 1

Фиг, 2

фиг.З bo

Фи.5

Фиг. 6

Ь Ьа

Авторы

Даты

1982-04-23—Публикация

1980-06-06—Подача