Область техники, к которой относится изобретение

Изобретение направлено на изготовление зубчатых колес и, в частности, на способ и инструмент для изготовления плоских зубчатых колес.

Уровень техники

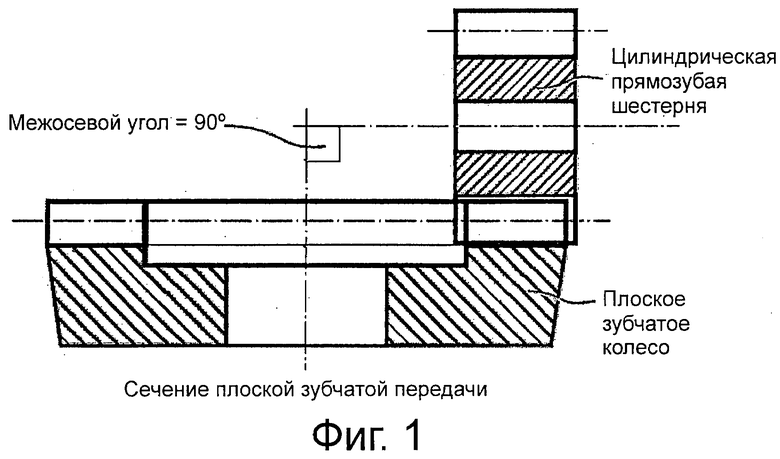

Плоские зубчатые колеса - это кольцевые зубчатые колеса, у которых угол конуса вершин (угол конуса впадин) равен межосевому углу между плоским зубчатым колесом и сопряженной деталью. Сопряженная деталь - это обычная цилиндрическая прямозубая или винтовая шестерня. У стандартных плоских зубчатых колес угол конуса вершин равен 90°, что соответствует межосевому углу, который тоже равен 90° (такие зубчатые колеса с углами, равными 90°, известны также как коронные зубчатые колеса).

На сегодняшний день способы производства плоских зубчатых колес являются сложными, со специальными инструментами, предназначенными для единственного конструктивного исполнения на станках, которые обычно являются модифицированными станками для производства цилиндрических зубчатых колес. Такие способы обработки незакаленных плоских зубчатых колес включают в себя:

нарезание червячной фрезой с использованием предназначенной для этого специальной червячной фрезы на цилиндрическом зубофрезерном станке, который модифицирован таким образом, чтобы осуществлять нарезание самой нижней периферийной частью фрезерного инструмента (вертикальная ось стола зубофрезерного станка),

формирование с использованием зуборезного долбяка, отображающего сопряженную цилиндрическую шестерню, и фасонно-фрезерного станка, стол которого повернут (в отличие от фасонно-фрезерного станка для обычных цилиндрических зубчатых колес) на угол конуса впадин плоской зубчатой передачи (обычно 90°),

способ фрезерования с помощью универсальной фрезерной головки с использованием концевой фрезы на 5-осном многоцелевом станке,

шлифование из сплошного материала, с использованием способов шлифования, упомянутых ниже в разделе о чистовой обработке инструментом высокой твердости.

Известные на сегодня способы чистовой обработки инструментом высокой твердости плоских зубчатых колес включают в себя:

непрерывная обкатка с использованием червячного шлифовального круга, червячный профиль режущей кромки которого идентичен профилю зуба шестерни плоской зубчатой передачи, на круге большого диаметра и малой ширины, имеющем обычно от 1,5 до 2,5 витков резьбы (см. WO 98/02268, US 6390894 и US 6951501, раскрытие которых включено в этот документ посредством ссылки),

однозаходная обкатка с использованием круга, профиль которого идентичен профилю зуба шестерни плоской зубчатой передачи,

зуботочение с использованием зуборезного долбяка или специальной червячной фрезы,

зуботочение с использованием концевой фрезы на 5-осном многоцелевом станке,

хонингование с использованием модифицированной шестерни с абразивным слоем на поверхности зуба.

В настоящее время способы обработки незакаленных плоских зубчатых колес зависят от применяемых для конкретной работы специальных инструментов, которые являются дорогостоящими и не удобны касательно их применения для других работ или для оптимизации. Время обработки плоского зубчатого колеса на станке обычно значительно превышает время обработки цилиндрического или конического зубчатого колеса.

Два наиболее распространенных способа чистовой обработки плоского зубчатого колеса используют либо инструменты с очень сложными геометрическими параметрами, которые сложно править и которые требуют для правки много времени (шлифование червячным шлифовальным кругом), либо сложную и требующую много времени обкатку, скомбинированную с продвижением по направлению ширины зубчатого венца (однозаходная обкатка).

Зуботочение с использованием специальной фрезы или зуборезного долбяка, изготовленных из твердого сплава, позволяет осуществлять обработку за приемлемое время, но требует инструмент, который является не только дорогим, но также малодоступным или не доступным вовсе.

Например, для хонингования плоского зубчатого колеса требуется закаленная, шлифованная и покрытая КНБ (кубическим нитридом бора) шестерня, которая является дорогостоящей, не гибкой в использовании и зависит от довольно большого смещения шестерни (равного требуемому смещению между плоским зубчатым колесом и сопряженной цилиндрической шестерней), необходимого для хорошего удаления стружки, что ограничивает применение плоскими зубчатыми передачами с таким большим смещением.

Раскрытие изобретения

Настоящее изобретение направлено на разработку дисковой фрезы, у которой режущие лезвия расположены по периметру, а режущие кромки лезвий направлены перпендикулярно оси вращения дисковой фрезы, представляя, таким образом, плоскость, которая может быть направлена на обрабатываемую деталь (напр., плоское зубчатое колесо) под углом, равным углу зацепления сопряженной шестерни плоской зубчатой передачи, и которая может вращаться вокруг оси мнимой шестерни для создания боковой поверхности зуба обрабатываемой детали.

Краткое описание чертежей

На фиг.1 показано двумерное сечение плоского зубчатого колеса и сопряженной с ним прямозубой цилиндрической шестерни.

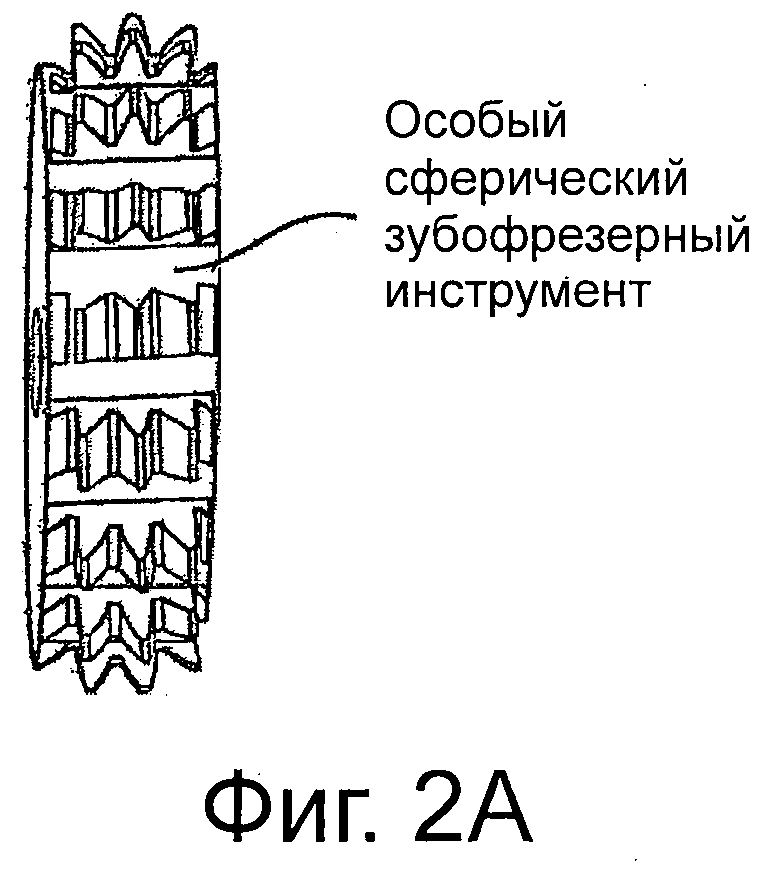

На фиг.2А и 2В показаны, соответственно, сферический зубофрезерный инструмент и цилиндрический зубофрезерный станок.

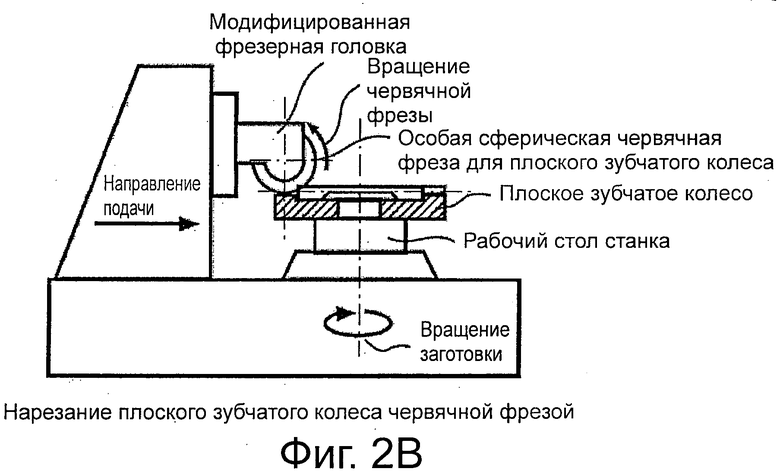

На фиг.3 показано плоское зубчатое колесо, где шестерня на фиг.1 заменена на зуборезный долбяк.

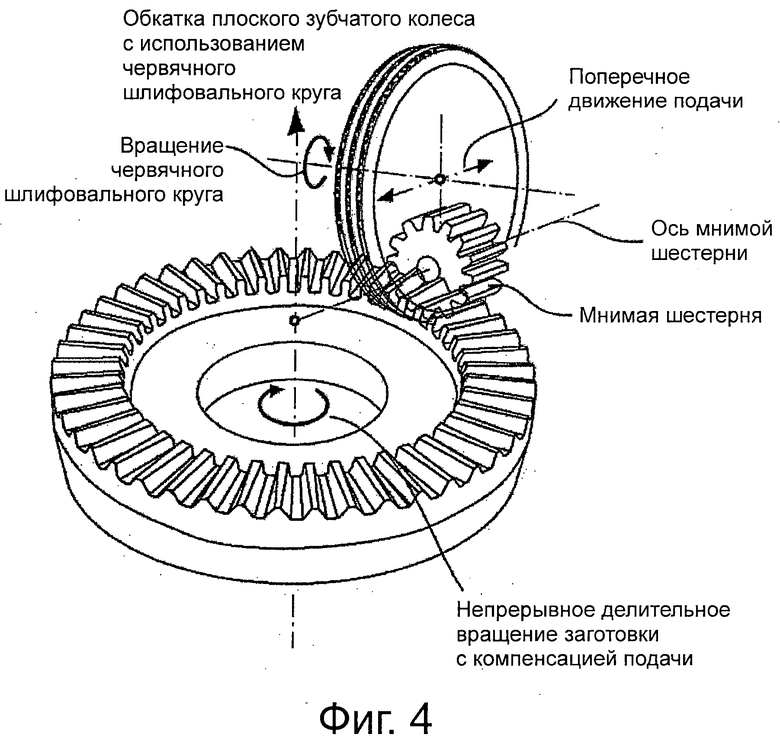

На фиг.4 показан объемный вид червячного шлифовального круга, который выправлен так, что в плоскости осевого сечения он дублирует профиль зубофрезерного инструмента на фиг.2А.

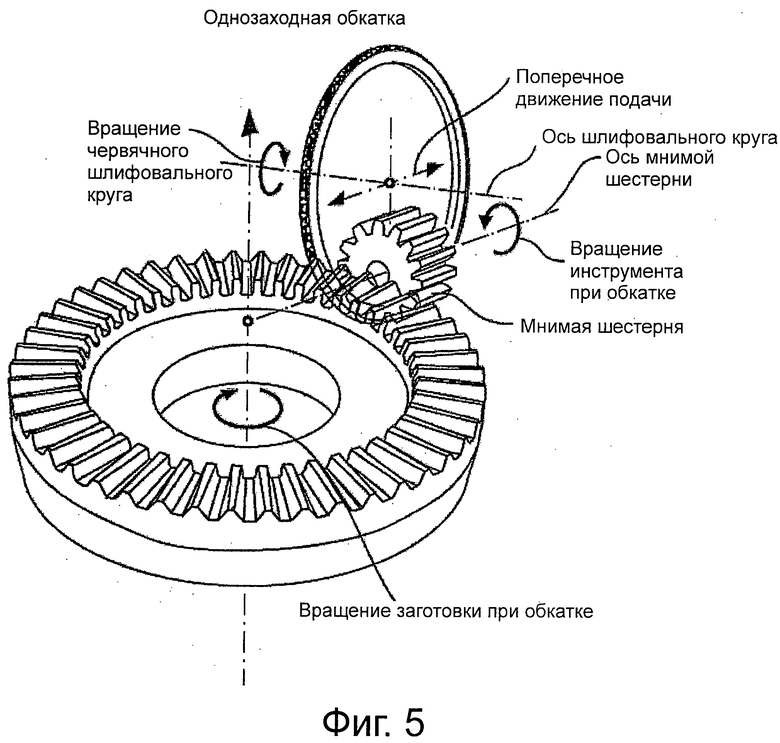

На фиг.5 показан вспомогательный шлифовальный круг, у которого шлифовальный профиль дублирует профиль зуба сопряженной шестерни плоского зубчатого колеса.

На фиг.6 показано двумерное сечение плоского зубчатого колеса и шлифовального круга (ось плоского зубчатого колеса лежит в плоскости сечения, а плоскость сечения перпендикулярна оси мнимой шестерни). На фиг.6 также содержится вынесенное изображение края шлифовального круга.

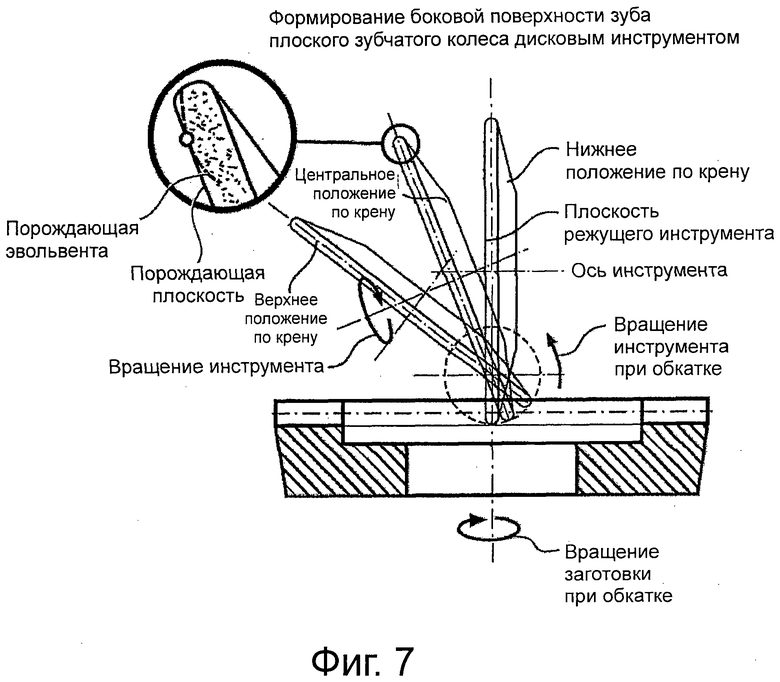

На фиг.7 показан шлифовальный (или режущий) диск в нижнем (начальном), центральном и верхнем (конечном) положении по крену.

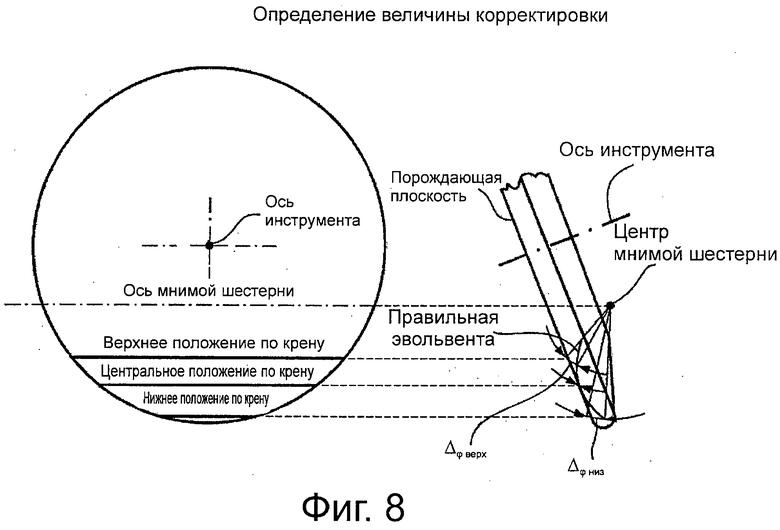

На фиг.8 показан двумерный чертеж (слева) и вид диска инструмента (справа), который также показывает положение оси мнимой шестерни и три линии контакта, отображающие нижнее, центральное и верхнее положение крена.

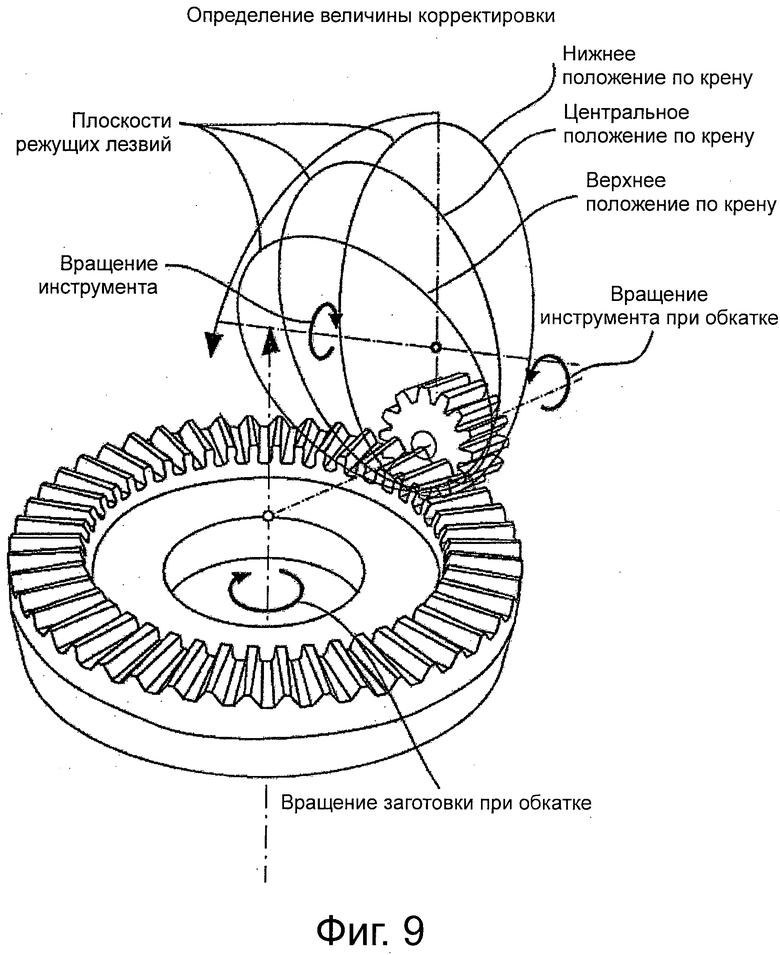

На фиг.9 показан трехмерный вид плоского зубчатого колеса и диска инструмента. Диск инструмента представлен в виде контура в нижнем (начальном), центральном и верхнем (конечном) положении по крену.

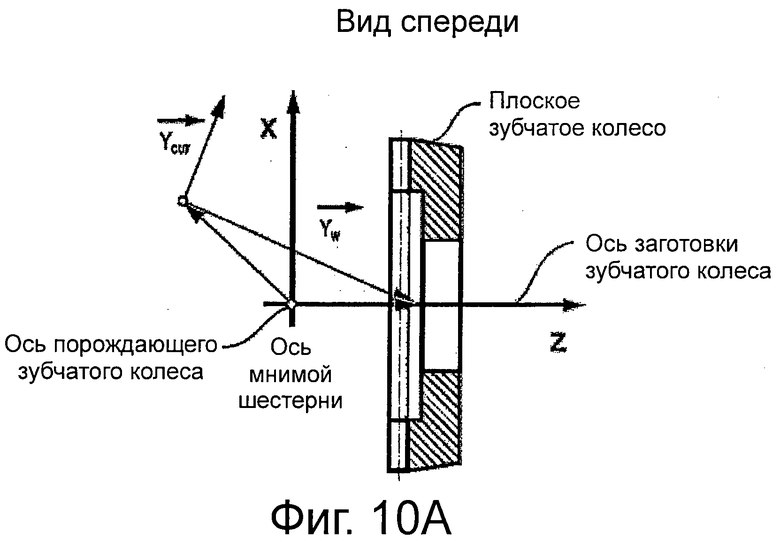

На фиг.10А и 10В показаны, соответственно, вид спереди и вид сверху треугольной векторной диаграммы, которая соотносится со своей системой координат и указывает непосредственно на опорный станок для нарезания зубчатых колес.

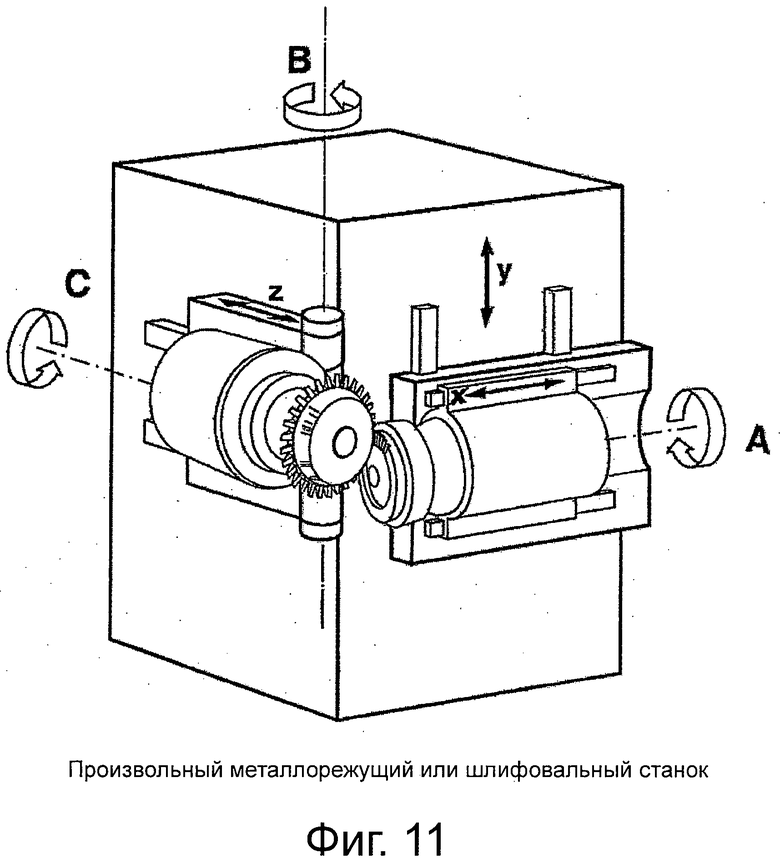

На фиг.11 показано взаимное расположение дисковой фрезы и плоского зубчатого колеса на станке с 6 степенями свободы.

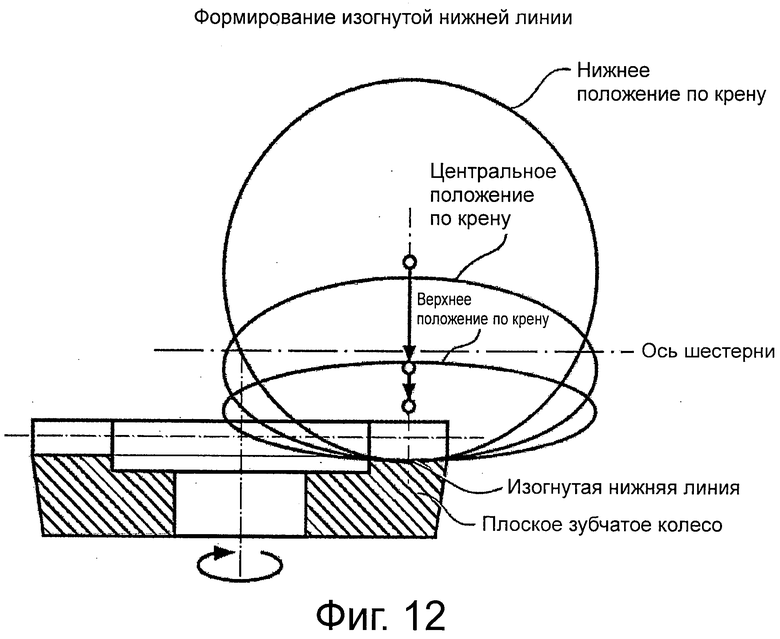

На фиг.12 показано, как с помощью периферийной части диска инструмента формируется самая глубокая нижняя линия плоского зубчатого колеса.

Подробное описание предпочтительного варианта осуществления

Перед тем как будут подробно разъяснены какие-либо признаки и, по крайней мере, одна конструкция изобретения, необходимо понять, что изобретение в своем применении не ограничено подробностями конструкции и взаимным расположением компонентов, изложенными в последующем описании или изображенными на чертежах. Изобретение может быть выполнено в виде других конструкций, а также может использоваться или осуществляться различными способами. Также понятно, что применяемая здесь фразеология и терминология используется в целях описания и не должна трактоваться как ограничение.

При использовании здесь терминов "включающий в себя", "имеющий" и "содержащий" и их вариаций подразумевается, что понятие охватывает перечисленные далее элементы и их эквиваленты, а также дополнительные элементы. Использование букв для обозначения элементов способа или процесса предназначено просто для идентификации элементов, при этом не подразумевается, что оно показывает, что элементы должны быть выполнены в особом порядке.

Хотя при описании чертежей могут использоваться упоминания направлений, таких как верхний, нижний, направленный вверх, вниз, назад, низ, верх, перед, зад и т.д., эти упоминания сделаны для удобства относительно чертежей (при нормальном их просмотре).

Эти направления не должны приниматься буквально или ограничивать настоящее изобретение в каком-либо расположении или форме. В дополнение, термины, такие как "первый", "второй", "третий" и т.д., использованы здесь с целью описания, при этом не подразумевается, что они указывают или предполагают важность или значительность.

Применение плоских зубчатых колес для конкретных применений сильно зависит от наличия эффективного и экономичного производственного процесса. На сегодняшний день нет экономичного процесса обработки незакаленных плоских зубчатых колец или чистовой обработки плоских зубчатых колес.

На фиг.1 показано двумерное сечение плоского зубчатого колеса и сопряженной с ним прямозубой цилиндрической шестерни. В этом примере межосевой угол между осью плоского зубчатого колеса и осью шестерни равен 90°. Если межосевой угол больше 90°, то плоское зубчатое колесо становится зубчатым колесом с внутренними зубьями. В особом случае, когда межосевой угол равен 0°, плоская зубчатая пара видоизменяется в цилиндрическое кольцевое зубчатое колесо.

На фиг.2А показан сферический зубофрезерный инструмент. Режущие лезвия (режущие зубья) червячной фрезы отображают зубья прямозубой шестерни, сгруппированные вокруг цилиндрического тела шестерни (секциями по 3 зуба). На фиг.2В показан также цилиндрический зубофрезерный станок с модифицированной фрезерной головкой, который позволяет нарезать зубья плоского зубчатого колеса нижней частью червячной фрезы. Обычно используется однозаходная червячная фреза, для которой необходимо производить рабочее вращение на одном шаге для каждого вращения червячной фрезы. Червячная фреза подается от внешнего края плоского зубчатого колеса к внутреннему. Во время подачи инструмента должна учитываться величина компенсации рабочего вращения в зависимости от угла в плане инструмента.

На фиг.3 показано плоское зубчатое колесо, где шестерня на фиг.1 заменена на зуборезный долбяк. У зуборезного долбяка имеется множество режущих зубьев, соответствующих сопряженной шестерне (а также соответствующие мнимой шестерне) плоского зубчатого колеса. В плоскости, перпендикулярной оси зуборезного долбяка, режущий контур в точности повторяет лицевой контур мнимой шестерни. В процессе вращения зуборезного долбяка, находящегося в зацеплении с плоским зубчатым колесом, требуется ход по направлению оси режущего инструмента для удаления стружки.

На фиг.4 показан объемный вид червячного шлифовального круга, который выправлен так, что в плоскости осевого сечения он дублирует профиль зубофрезерного инструмента на фиг.2А. Во время вращения червячного круга, искривленное положение профилей шлифующей резьбы аппроксимирует профиль вращающейся мнимой шестерни в плоскости, определенной осью шлифовального круга и направлением хода. Для того чтобы имитировать всю ширину мнимой шестерни, шлифовальный круг должен подаваться в направлении оси мнимой шестерни вдоль ширины зубчатого венца плоского зубчатого колеса. В случае однозаходного шлифовального круга, заготовку необходимо поворачивать на один шаг для каждого вращения круга. Во время процесса подачи рабочее вращение изменяется на значение коррекции на погрешность шага.

На фиг.5 показан периферийный шлифовальный круг. Шлифовальный профиль дублирует профиль зуба сопряженной шестерни плоского зубчатого колеса. Этот профиль формирует одну точку профиля плоского зубчатого колеса на каждой стороне шлифовального круга (одно положение по крену и положение по ширине зубчатого венца). Если круг сдвигается в направлении мнимой шестерни, то между мнимой шестерней и плоским зубчатым колесом формируется линия контакта (с каждой стороны сформированного профиля). Для того чтобы полностью сформировать профиль зуба плоского зубчатого колеса, шлифовальный круг должен поворачиваться вокруг оси мнимой шестерни (во время рабочего хода). Если бы рабочий ход был бесконечно быстрым, а вращение вокруг оси виртуальной шестерни было бы бесконечно медленным, то была бы получена математически совершенная пара боковых поверхностей зуба плоского зубчатого колеса. На фиг.5 показано центральное положение по крену шлифовального круга в процессе обкатки.

На фиг.6 показано двумерное сечение плоского зубчатого колеса (ось плоского зубчатого колеса лежит в плоскости сечения, а плоскость сечения перпендикулярна оси мнимой шестерни). Также показан вид на внешнюю часть шлифовального круга, который показан не в центральном положении по крену, как на фиг.5, а в начальном и конечном положениях по крену.

Как говорилось выше, способы обработки закаленных и незакаленных плоских зубчатых колес при известном уровне техники зависят от применяемых для конкретной работы специальных и сложных инструментов, которые являются дорогостоящими и неудобны касательно их применения для других работ или для оптимизации. В дополнение, процессы обработки и/или правки сложны и занимают много времени.

Автор изобретения обнаружил, что круг инструмента (напр., режущий или шлифовальный), имеющий режущие лезвия (или абразивный материал), расположенные по периметру, при этом режущие кромки лезвий направлены перпендикулярно оси вращения дисковой фрезы, представляет плоскость, которая может быть направлена на обрабатываемую деталь (плоское зубчатое колесо) под углом, равным углу зацепления сопряженной шестерни плоской зубчатой передачи, и которая может вращаться вокруг оси мнимой шестерни для создания одной боковой поверхности зуба обрабатываемой детали. На фиг.7 показан шлифовальный (или режущий) диск в нижнем (начальном), центральном и верхнем (конечном) положении по крену. Круг имеет абразивный слой (или режущие кромки) на левом торце, перпендикулярном оси вращения (или слегка скошенном) и на внешней стороне. Торец диска является порождающей плоскостью, которая, находясь в центральном положении по крену, идеально отображает начальную линию зуба мнимой шестерни. В каждом положении по крену между начальным и конечным, инструмент и обрабатываемую деталь необходимо поворачивать на определенный угол. Диск инструмента необходимо поворачивать в каждое новое положение по крену вокруг оси мнимой шестерни на угол, вычисляемый путем деления числа зубьев плоского зубчатого колеса на число зубьев мнимой шестерни, умножения на нарастающий угол поворота рабочего зубчатого колеса и прибавления небольшого дополнительного количества вращения, которое размещает диск таким образом, что он имеет общую линию с эвольвентой в этом конкретном положении по крену.

На фиг.9 показан трехмерный вид плоского зубчатого колеса и диска инструмента. Диск инструмента представлен только в виде контура в нижнем, центральном и верхнем положении по крену. Упомянутая выше порождающая плоскость - это поверхность в пределах контура диска инструмента. В случае процесса, предложенного в изобретении, нет необходимости в совершении поперечного подающего движения, что значительно снижает время обработки по сравнению с процессами, где требуется совершать поперечное подающее движение.

Ось мнимой шестерни может быть расположена в мнимом или теоретическом базовом станке для нарезания зубчатых колец методом обката, как, например, описанный в патентах США №№4981402 или 6712566, раскрытия которых включены в этот документ посредством ссылки, для того, чтобы отображать порождающую цилиндрическую шестерню (порождающую шестерню), где порождающая шестерня и рабочая шестерня находятся в такой же взаимосвязи, как плоское зубчатое колесо и сопряженная цилиндрическая шестерня в их конечном применении (например, коробка передач). В то время как резак поворачивается вокруг оси мнимой шестерни, заготовка должна поворачиваться вокруг своей оси в соответствии с отношением между шестерней и плоским зубчатым колесом.

Так как лезвия резака отображают одну ножку зуба прямосторонней зубчатой рейки, как отмечено выше, она не повторяет корректную порождающую эвольвенту ножки зуба шестерни (фиг.7, порождающая эвольвента в сравнении с порождающей плоскостью). Это может быть достигнуто путем придания режущей кромке лезвия формы, идентичной форме эвольвенты ножки зуба оригинальной шестерни, которая должна быть изготовлена и подогнана к ножке зуба плоского зубчатого колеса. Другая возможность, позволяющая использовать упрощенные и универсальные режущие инструменты с прямой кромкой, - это внедрение переменного соотношения движения обката (например, модифицированного обката) в процессе формирования одной ножки зуба или использования одного или более активных наборов наладочных параметров станка, как, например, описанные в патенте США №5580298, раскрытие которого включено в этот документ посредством ссылки. Коэффициенты 4-го или большего порядка, относящиеся к углу обката, умножают на постоянное базовое передаточное число цепи обката между порождающей шестерней и рабочей шестерней (плоским зубчатым колесом), что дает хорошее приближение эвольвенты мнимой порождающей шестерни.

Ra=Ra0+Ra1·q+Ra2·q2+Ra3·q3+Ra4·q4…, (1)

где Ra - передаточное число цепи обката (не константа);

q - угловая дистанция от центра обката;

Ra0 - базовое передаточное число цепи обката (постоянное);

Ra1 - коэффициент первого порядка, умножаемый на угол поворота от центра обката;

Ra2 - коэффициент второго порядка, умножаемый на квадрат угла поворота от центра обката;

Ra3 - коэффициент третьего порядка, умножаемый на третью степень угла поворота от центра обката;

Ra4 - коэффициент четвертого порядка, умножаемый на четвертую степень угла поворота от центра обката.

Радиус кривизны эвольвенты может быть вычислен в различных точках вдоль профиля порождающей шестерни. Коэффициент Ra2 второго порядка будет по существу определять кривизну эвольвенты в полюсе зубчатого зацепления. Коэффициент Ra3 третьего порядка примет в расчет постоянное изменение кривизны между основанием и вершиной зуба. Наибольшая часть непостоянного изменения кривизны эвольвенты может быть учтена путем определения коэффициента Ra4 четвертого порядка. Предпочтительным способом вычисления оптимального коэффициента является метод регрессии, который, например, использует "метод наименьших квадратов ошибки", чтобы минимизировать разницу межу корректной эвольвентой и влиянием коэффициентов на вращательное движение с целью сымитировать форму эвольвенты с помощью нелинейного отношения обката. Для повышения точности эвольвенты могут применяться коэффициенты более высоких порядков чем 4 либо математическая функция для эвольвенты может быть непосредственно применена в кинематике станка. Пример вычисления величины коррекции между прямой линией и эвольвентой показан на фиг.8.

На фиг.8 слева показан двумерный чертеж, вид на диск инструмента, который также показывает положение оси мнимой шестерни и три линии контакта, отображающие нижнее, центральное и верхнее положение крена. С правой стороны показан вид на внешнюю часть диска инструмента, изображенного в центральном положении по крену. Линии контакта при этом изображены в виде точек. Корректная эвольвента мнимой шестерни изображена внутри диска, где эвольвента соприкасается с порождающей плоскостью в точке контакта (линии контакта) центрального положения крена. Функция эвольвенты может быть вычислена с использованием информации о мнимой шестерне, такой как угол зацепления и начальный диаметр. Точки порождающей поверхности диска могут быть соединены с эвольвентой окружностями, центры которых находятся на оси мнимой шестерни. Длина дуги будет равна нулю только в полюсе зубчатого зацепления (центральном положении по крену). В любом другом положении дуга будет отражать точное значение небольшого дополнительного количества вращения (угол Δφ), которое либо используют для определения коэффициентов обката (уравнение (1)), либо накладывают на вращение диска инструмента вокруг оси мнимой шестерни во время обкатки. Также допускается придать внешнему профилю точную форму эвольвенты вместо прямой линии, перпендикулярной оси инструмента. В этом случае не требуется применять корректирующее вращение.

В том случае, когда диаметры круга небольшие по сравнению с шириной зубчатого венца, может получиться несколько искаженный профиль. Другими словами, только в центре ширины зубчатого венца эвольвента инструмента будет перпендикулярна теоретической нижней линии. Однако если ширина зубчатого венца меньше чем 2·sin5°·(Диаметр/2), то ошибка позиционирования профиля составит величину (1-cos5°)·Диаметр/2, что составляет 0,38% радиуса диска инструмента, и в большинстве случаев этой величиной можно пренебречь. Углы Δφ (для любого количества точек профиля) могут быть использованы в качестве ранее упомянутого небольшого дополнительного количества вращения (в случае плоского диска)

Несмотря на то что описанная процедура сформирует только одну ножку зуба одной впадины, она должна быть повторена для каждой впадины плоского зубчатого колеса в соответствии с числом зубьев (однозаходный процесс). Для того чтобы это осуществить, инструмент отводится из впадины на плоском зубчатом колесе в исходное положение, после чего осуществляется поворот заготовки (плоского зубчатого колеса) на один шаг.

Делительный угол=360°/(число зубьев плоского делительного колеса). (2)

После поворота на шаг инструмент подается на полную глубину впадины в заготовке подходящим способом подачи инструмента, таким как, например, векторная подача, как показано в патентах США №5310295 или 5716174, раскрытия которых включены в этот документ посредством ссылки. В качестве основного положения по крену предпочтительно выбирать угловую ориентацию инструмента в процессе подачи инструмента (погружения). После того как кромка инструмента достигнет дна впадины, начинается обкатка, которая формирует профиль боковой поверхности зуба плоского зубчатого колеса начиная от основания и заканчивая на вершине зуба плоского зубчатого колеса (фиг.7).

В качестве альтернативы инструмент может быть установлен в верхнем положении по крену после поворота на шаг, а профиль боковой поверхности зуба плоского зубчатого колеса может быть сформирован от вершины к основанию зуба без какого-либо погружения.

После того как сформирована боковая поверхность зуба каждой впадины, инструмент может быть переставлен в базовом станке для нарезания зубчатых колец методом обката так, чтобы отображать вторую боковую поверхность зуба порождающей шестерни. Для того чтобы сформировать вторую боковую поверхность каждого зуба плоского зубчатого колеса, может применяться та же процедура, что и для формирования первой боковой поверхности. После нарезания первых боковых поверхностей впадины уже существуют, что позволяет в процессе нарезания вторых боковых поверхностей применить завершающие параметры касательно скорости резания и движения обката. В отличие от этого, нарезание первой впадины - это, в сущности, комбинация черновой и чистовой обработки.

Если формирование производится от основания к вершине, то подающее движение для перемещения инструмента из исходного положения в нижнее положение по крену может происходить быстро (на высокой скорости) на большую часть расстояния (например, на 90%) и замедляться к завершению подачи, когда перед началом движения обката удалено только небольшое количество материала.

Предложенные в изобретении расположение и кинематические соотношения могут использоваться на мнимом базовом станке для нарезания зубчатых колец методом обката, как описано выше, или на других моделях и процедурах, которые также применимы. На фиг.10А и 10В показана треугольная векторная диаграмма, которая соотносится со своей системой координат и указывает непосредственно на опорный станок для нарезания зубчатых колес. На фиг.10А показан вид спереди, перпендикулярный оси опоры (совпадающей с осью мнимой шестерни). Вектор RM исходит от оси опоры и указывает на основание формируемой впадины плоского зубчатого колеса. Вектор Ех исходит от оси опоры и указывает на центр диска инструмента (опорную точку оси инструмента). Ycut - вектор оси диска инструмента. Вектор RW исходит из центра диска инструмента и указывает на основание формируемой впадины плоского зубчатого колеса. Центр положения по крену показан там, где вектор Ycut направлен под углом, равным углу зацепления мнимой шестерни, только лежит в плоскости X-Z без каких-либо отклонений. На фиг.10В показан вид сверху треугольной векторной диаграммы. Этот вид подтверждает расположение векторов видом сверху и вместе с видом спереди предоставляет однозначное определение векторной диаграммы.

Процесс нарезания плоского зубчатого колеса, осуществляемый на мнимом базовом станке, можно преобразовать так, чтобы осуществлять его на механических станках с подходящими наборами наладочных параметров. Также возможно, в качестве предпочтительного варианта осуществления предлагаемого в изобретении процесса, преобразовать мнимый базовый станок (или любую другую модель) в таблицу положений осей и/или перемещений произвольного 5- или 6-осного станка, такого, например, как показанный на фиг.11 (например, патенты США №№4981402 или 6712566). На фиг.11 показано взаимное расположение дисковой фрезы и плоского зубчатого колеса на произвольном 6-осном станке. Векторные диаграммы на фиг.10А и 10В плюс отношение обката представляют собой всю информацию, необходимую для расчета таблицы положений осей. Рабочий поймет, что для создания правильных форм ножек зубьев на вращение инструмента необходимо наложить небольшое дополнительное количество вращения Δφ.

Преобразование мнимых базовых наладочных параметров (и/или перемещений) произвольного координатного станка переведет процесс нарезания первой и второй боковой поверхности зубьев в верхнее и нижнее положение при резании на произвольном станке. В случае правильного плоского зубчатого колеса, у которого и угол конуса вершин, и угол начального конуса равны 90°, после формирования первых (напр., верхних) боковых поверхностей заготовку необходимо повернуть на 180°, чтобы сформировать вторые (напр., нижние) боковые поверхности тех же впадин, и чтобы при этом впадины были правильной ширины.

К плоским зубчатым колесам, у которых угол конуса вершин и угол начального конуса не равны 90° (в случае когда межосевые углы между цилиндрической шестерней и плоским зубчатым колесом не равны 90°), могут быть применены вычисления, такие как показанные в патенте США №7364391, раскрытие которого включено в этот документ посредством ссылки, для того, чтобы определить фазовый угол поворота заготовки, необходимый для получения впадины правильной ширины.

В предложенном в изобретении процессе необходимо уделить внимание кривизне инструмента, определяемой радиусом кругового инструмента (напр., резака), который будет формировать не прямую нижнюю линию, а изогнутую. Глубина впадины на концах зубьев плоского зубчатого колеса является правильной (полученная исходя из сопряженной с плоским зубчатым колесом шестерни плюс зазор), но имеется избыточная глубина между носком и пяткой зуба, при этом, обычно, самая большая глубина в середине. На фиг.12 показано, как с помощью периферийной части диска инструмента формируется самая глубокая нижняя линия плоского зубчатого колеса. Результирующая нижняя линия будет огибающей поверхностью, образуемой диапазоном положений по крену. Внутренний и внешний края плоского зубчатого колеса имеют теоретическую глубину (теоретически одинаковую глубину по всему зубу, как показано на левой стороне плоского зубчатого колеса). Между двумя концами формируется избыточная глубина, при этом самая большая глубина находится посередине. Кривизна нижней линии может контролироваться диаметром дисковой фрезы, однако наличие изогнутой нижней линии не показало недостатков изготовленных в соответствии с упомянутым выше патентом США 7364391 прямозубых конических зубчатых колес. Таким образом, предпочтительным вариантом осуществления является использование максимально большой дисковой фрезы для заданной конструкции дисковой фрезы.

Другой аспект предложенного в изобретении способа заключается в том, что дисковая фреза формирует на осевой стороне только симметричную поверхность вращения. Это позволяет аппроксимировать эвольвенты ножек зубьев прямозубой шестерни. Ножки зубьев косозубых зубчатых колес наматываются на базовый цилиндр шестерни как спираль. Спиральная форма не может быть аппроксимирована с использованием вращающегося режущего диска, что ограничивает предложенный в изобретении способ применением только к плоским зубчатым колесам, у которых в качестве сопряженной выступает прямозубая шестерня. Косозубые зубчатые колеса с очень маленьким углом наклона линии зубьев (напр., менее 5°) покажут незначительные отклонения ножки и основания зуба, которые могут быть, по крайней мере, частично исправлены.

В рамках предложенного в изобретении способа допускаются межосевые углы между плоским зубчатым колесом и сопряженной шестерней менее 0° (плоское зубчатое колесо становится цилиндрическим зубчатым колесом) и более 90° (плоское зубчатое колесо становится зубчатым колесом с внутренними зубьями). Также в рамках предложенного в изобретении способа может быть реализовано межосевое расстояние между плоским зубчатым колесом и сопряженной шестерней.

Хотя изобретение описано относительно предпочтительных вариантов осуществления, надо понимать, что изобретение ими не ограничено. Настоящее изобретение предполагает модификации, которые будут очевидны специалистам в данной области техники, к которым предмет обсуждения имеет отношение без отклонений от сущности и объема прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2518818C2 |

| Устройство Баранова М.К. к станку для обработки конических зубчатых колес | 1989 |

|

SU1734571A3 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| ИЗГОТОВЛЕНИЕ КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 2009 |

|

RU2507040C2 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1997 |

|

RU2123915C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС С АРОЧНЫМИ ЗУБЬЯМИ | 2009 |

|

RU2404030C1 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЧАТЫХ КОРРИГИРОВАННЫХ КОЛЕС | 1990 |

|

RU2051298C1 |

| СПОСОБ ОБРАБОТКИ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС ДИСКОВЫМ ЛЕЗВИЙНЫМ ИНСТРУМЕНТОМ | 2018 |

|

RU2677553C1 |

| ЧЕРВЯЧНЫЙ ИНСТРУМЕНТ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ | 1998 |

|

RU2169061C2 |

| Способ обработки зубьев зубчатых колес дисковым лезвийным инструментом | 2021 |

|

RU2763831C1 |

Изобретение относится к изготовлению зубчатых колес. Подготавливают заготовку плоского зубчатого колеса, имеющую ось вращения. Используют дискообразный инструмент, имеющий периферию в виде окружности и ось вращения. На периферии упомянутого инструмента имеется одна или более поверхность для удаления материала, при этом поверхности для удаления материала расположены перпендикулярно упомянутой оси вращения и определяют порождающую плоскость. Располагают упомянутый инструмент и упомянутую заготовку относительно друг друга для формирования одной из упомянутых боковых поверхностей зуба - первой или второй - на указанной заготовке. Вращают упомянутый инструмент вокруг вышеуказанной оси вращения и вводят указанный инструмент в заготовку плоского зубчатого колеса. Формируют одну из упомянутых боковых поверхностей зуба - первую или вторую - на указанной заготовке путем перемещения инструмента и заготовки относительно друг друга. Упомянутое формирование включает вращение упомянутой заготовки вокруг ее оси вращения и вращение упомянутого инструмента вокруг оси вращения мнимой шестерни, сцепленной с вышеупомянутой заготовкой плоского зубчатого колеса, упомянутый инструмент и порождающая плоскость описывают движение обката, которое имитирует вращательное движение зуба упомянутой шестерни, вращающейся в зацеплении с упомянутой заготовкой плоского зубчатого колеса в процессе упомянутого обката. В результате обеспечивается повышение производительности. 10 з.п. ф-лы, 14 ил.

1. Способ изготовления плоского зубчатого колеса, которое имеет множество впадин зубчатого венца, причем каждая впадина зубчатого венца содержит первую и вторую боковую поверхность зуба, включающий

подготовку заготовки плоского зубчатого колеса, имеющей ось вращения,

использование дискообразного инструмента, имеющего периферию в виде окружности и ось вращения, на периферии упомянутого инструмента имеется одна или более поверхность для удаления материала, при этом поверхности для удаления материала расположены перпендикулярно упомянутой оси вращения и определяют порождающую плоскость,

при этом располагают упомянутый инструмент и упомянутую заготовку относительно друг друга для формирования одной из упомянутых боковых поверхностей зуба - первой или второй - на указанной заготовке,

вращают упомянутый инструмент вокруг вышеуказанной оси вращения и вводят указанный инструмент в заготовку плоского зубчатого колеса,

формируют одну из упомянутых боковых поверхностей зуба - первую или вторую - на указанной заготовке путем перемещения инструмента и заготовки относительно друг друга,

причем упомянутое формирование включает вращение упомянутой заготовки вокруг ее оси вращения и вращение упомянутого инструмента вокруг оси вращения мнимой шестерни, сцепленной с вышеупомянутой заготовкой плоского зубчатого колеса, упомянутый инструмент и порождающая плоскость описывают движение обката, которое имитирует вращательное движение зуба упомянутой шестерни, вращающейся в зацеплении с упомянутой заготовкой плоского зубчатого колеса в процессе упомянутого обката.

2. Способ по п.1, включающий

изменение положения упомянутого инструмента и упомянутой заготовки относительно друг друга и

формирование другой упомянутой первой или второй боковой стороны зуба на упомянутой заготовке, при этом упомянутое формирование включает вращение упомянутой заготовки вокруг ее оси вращения и вращение упомянутого инструмента вокруг оси вращения мнимой шестерни, сцепленной с вышеупомянутой заготовкой плоского зубчатого колеса, упомянутый инструмент и порождающая плоскость описывают движение обката, которое имитирует вращательное движение зуба упомянутой шестерни, вращающейся в зацеплении с упомянутой заготовкой плоского зубчатого колеса в процессе упомянутого обката.

3. Способ по п.1, отличающийся тем, что упомянутое вращение инструмента вокруг оси вращения шестерни и упомянутое вращение упомянутой заготовки плоского зубчатого колеса осуществляют синхронизированным друг с другом образом.

4. Способ по п.3. отличающийся тем, что упомянутую синхронизацию выполняют в соответствии с числом зубьев плоского зубчатого колеса и числом зубьев мнимой шестерни.

5. Способ по п.1, отличающийся тем, что движение обката включает заранее определенное число интервалов и упомянутую заготовку плоского зубчатого колеса поворачивают на дополнительный заданный угол во время каждого интервала для расположения инструмента с обеспечением наличия общей линии с боковой поверхностью зуба, формируемой в течение отдельного интервала движения обката.

6. Способ по п.1, отличающийся тем, что упомянутая одна или более поверхность для удаления материала упомянутого инструмента прямолинейна.

7. Способ по п.1, отличающийся тем, что упомянутая одна или более поверхность для удаления материала упомянутого инструмента имеет форму, соответствующую форме боковой поверхности зуба мнимой шестерни.

8. Способ по п.1, отличающийся тем, что мнимая шестерня содержит боковые поверхности зуба в виде эвольвенты.

9. Способ по п.1, отличающийся тем, что для формирования следующей боковой поверхности зуба инструмент отводят из впадины, а заготовку плоского зубчатого колеса поворачивают на один шаг к следующему положению впадины и для этого положения впадины повторяют способ формирования, причем шаги, включающие отвод инструмента, поворот на один шаг и формирование поверхности, повторяются для каждой впадины на заготовке плоского зубчатого колеса.

10. Способ по п.1, отличающийся тем, что упомянутая подача инструмента включает погружение упомянутого инструмента в упомянутую заготовку плоского зубчатого колеса до нижней точки зуба, за которым следует формирование боковой поверхности зуба путем упомянутого обката по траектории, начинающейся в нижней точке зуба и пролегающей по направлению к вершине упомянутого зуба.

11. Способ по п.1, отличающийся тем, что упомянутая подача инструмента включает соприкосновение с упомянутым зубом на его вершине, за которым следует формирование боковой поверхности зуба путем упомянутого обката по траектории, начинающейся на вершине упомянутого зуба и пролегающей по направлению к нижней точке упомянутого зуба.

| МУФТА-ТОРМОЗ | 0 |

|

SU330289A1 |

| Способ изготовления зубчатых колес | 1976 |

|

SU891272A1 |

| RU 93044003 A, 27.01.1997 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБЧАТЫХ КОЛЕС | 2004 |

|

RU2275277C1 |

| US 4565474 A, 21.01.1986 | |||

Авторы

Даты

2015-02-20—Публикация

2010-08-03—Подача