(54) УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для соединения труб | 1982 |

|

SU1134831A2 |

| НАВЕСНОЙ ИНФОРМАЦИОННЫЙ СТЕНД | 2011 |

|

RU2512781C2 |

| Муфта для соединения металлических защитных труб электропроводок | 1985 |

|

SU1350728A1 |

| Ответвительная коробка для осветительных электропроводок | 1991 |

|

SU1829077A1 |

| УЗЕЛ СОЕДИНЕНИЯ ЭЛЕМЕНТА ТРУБОПРОВОДНОЙ АРМАТУРЫ С ТРУБОЙ ИЗ ПОЛИМЕРНОГО МАТЕРИАЛА И ЭЛЕМЕНТ ТРУБОПРОВОДНОЙ АРМАТУРЫ ДЛЯ НЕГО | 2012 |

|

RU2483238C1 |

| Устройство для соединения труб | 1990 |

|

SU1710918A2 |

| КРЕСЛО-КОЛЯСКА | 2005 |

|

RU2271187C1 |

| Многофункциональный ключ для соединения/разъединения или заворачивания/отвинчивания резьбовых соединений | 2020 |

|

RU2744371C1 |

| СКВАЖИННЫЙ ФИЛЬТР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2394979C2 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ КАБЕЛЯ К КОЛОННЕ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ | 2005 |

|

RU2294426C1 |

{

Изобретение относится к электротехнике, в частности к электромонтажным работам, и может быть использова но в строительстве для прокладки электропроводок в пластмассовых и стальных трубах при сооружении жилых, гражданских и промышленных зданий.

Известно соединение пластмассового трубопровода, в котором комплект устройства имеет втулку, жестко к нему прикрепленную с помощью углублений части втулки в стенке рассверленного отверстия в корпусе. Пластмассовая труба помещается между втулкой и корпусом. Стальной наконечник передвигается гайкой, врезается в трубу и надежно фиксирует ее в корпусе 1.

Недостатком данного изобретения является сложная технология изготовления, так как для изготовления элементов данного соединения необходимо специальное оборудование, большая материалоемкость, ограниченная область применения (невозможность сочленения пластмассовых труб с трубами с резьбой на конце).

Наибблее близкой из известных является муфта для соединения пластмассовых труб, содержащая корпус, внутри которого запрессованы два элемента в форме кольца с внедряющимися в трубу выступами.

Внедряющиеся выступы, врезаясь в

10 пластмассовую трубу, обеспечивают прочное механическое соединение тру бы с муфтой 21.

Недостатками данной муфты являются сложность ее конструкции, а имен15но сложность технологии изготовления стальных колец, последующей запрессовки их в корпус муфты, а . также ограниченная область применения муфты, так как с ее помощью невозможно соединять пластмассовые трубы с трубами с резьбой на конце.

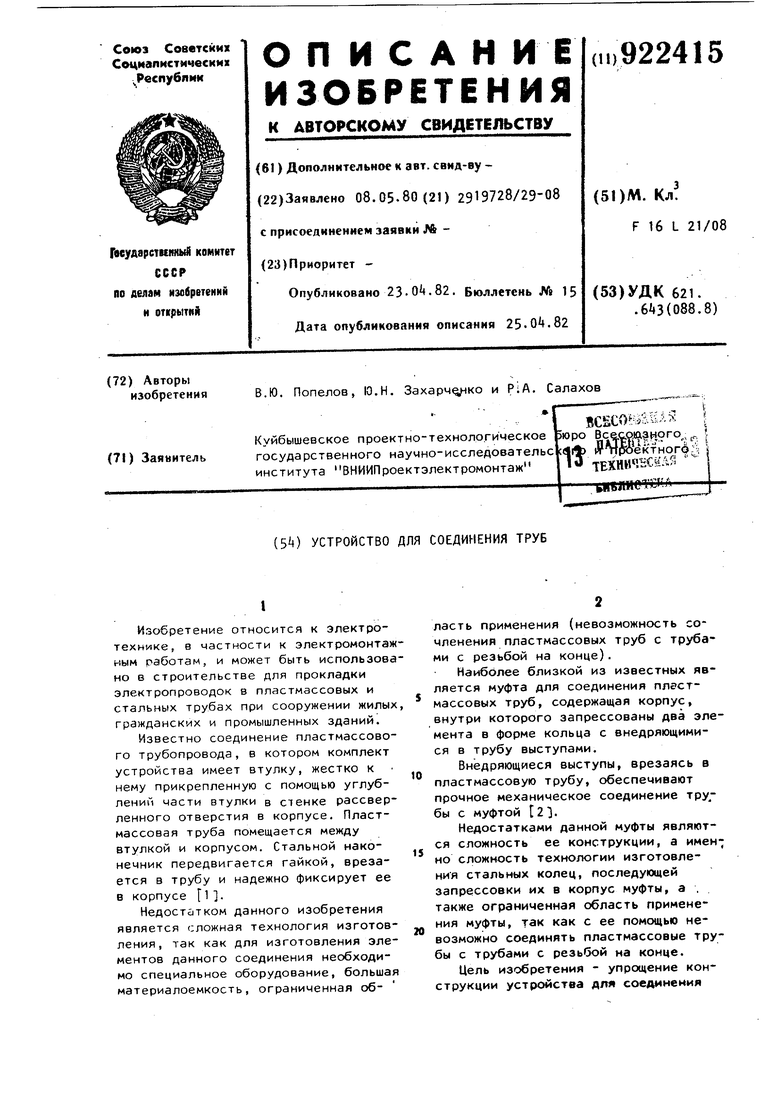

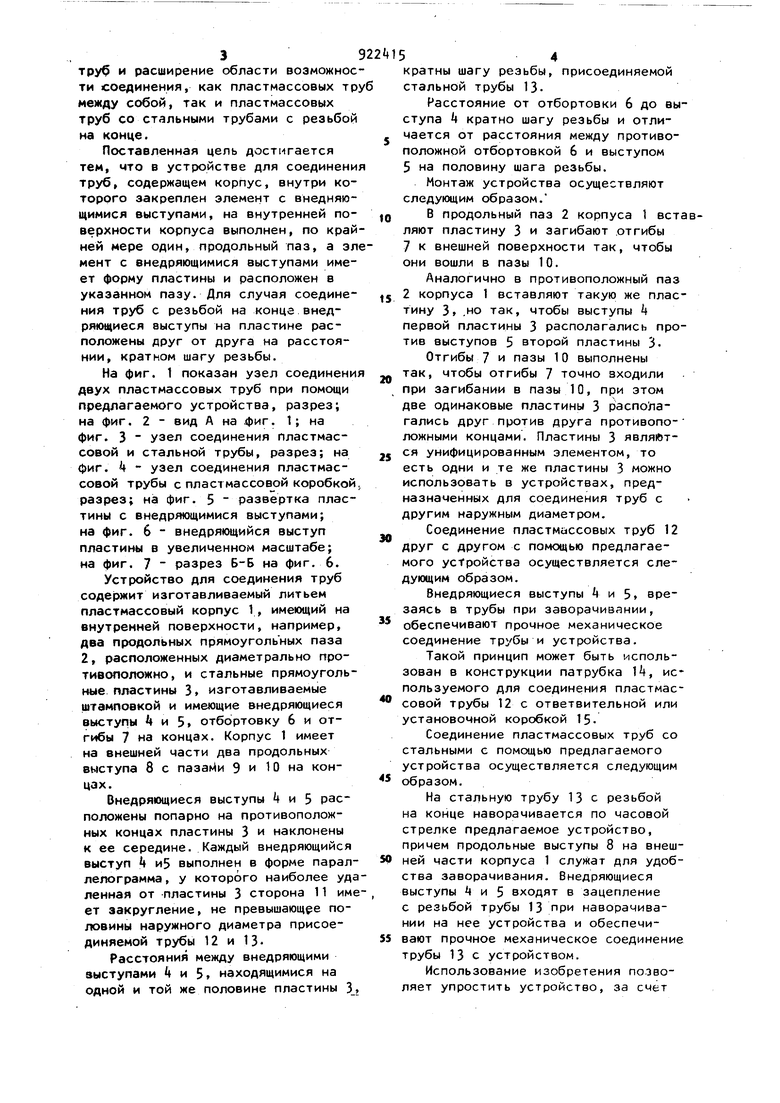

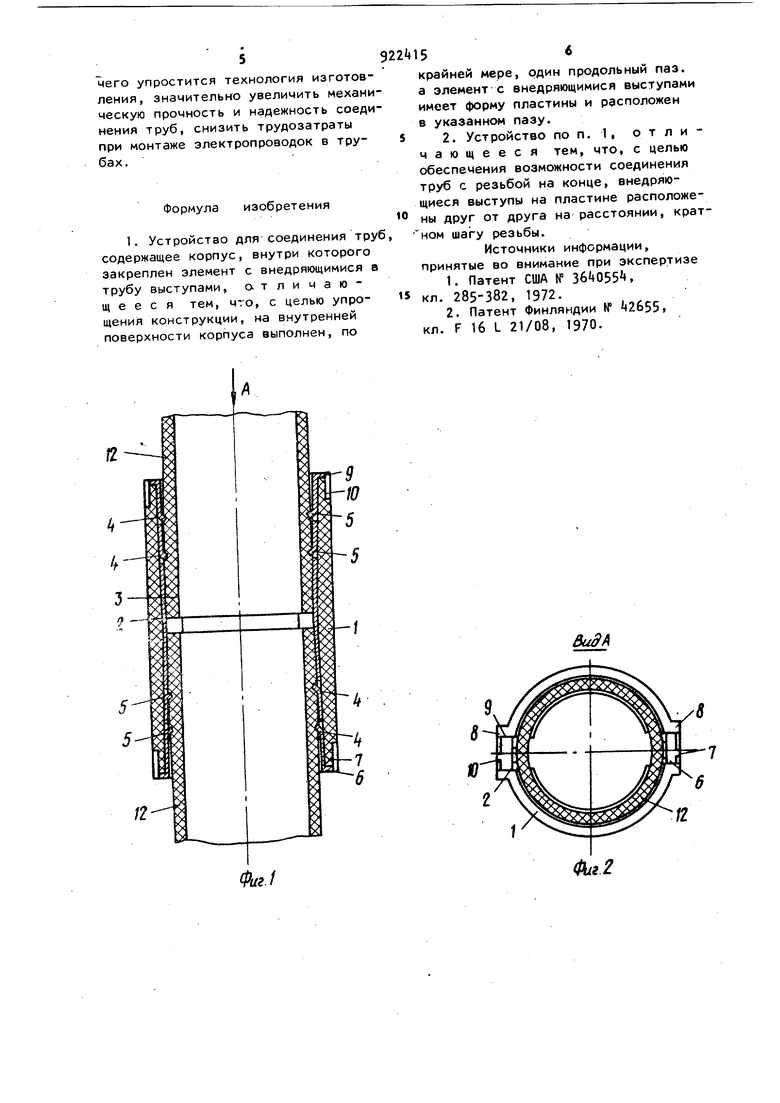

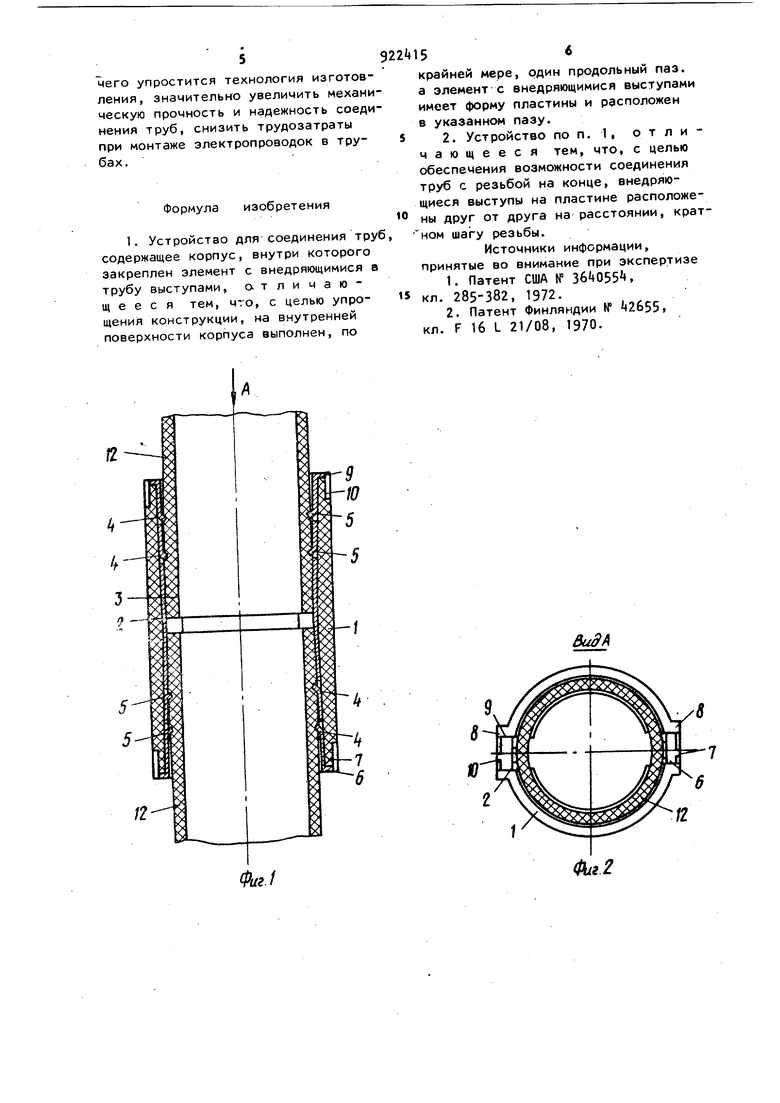

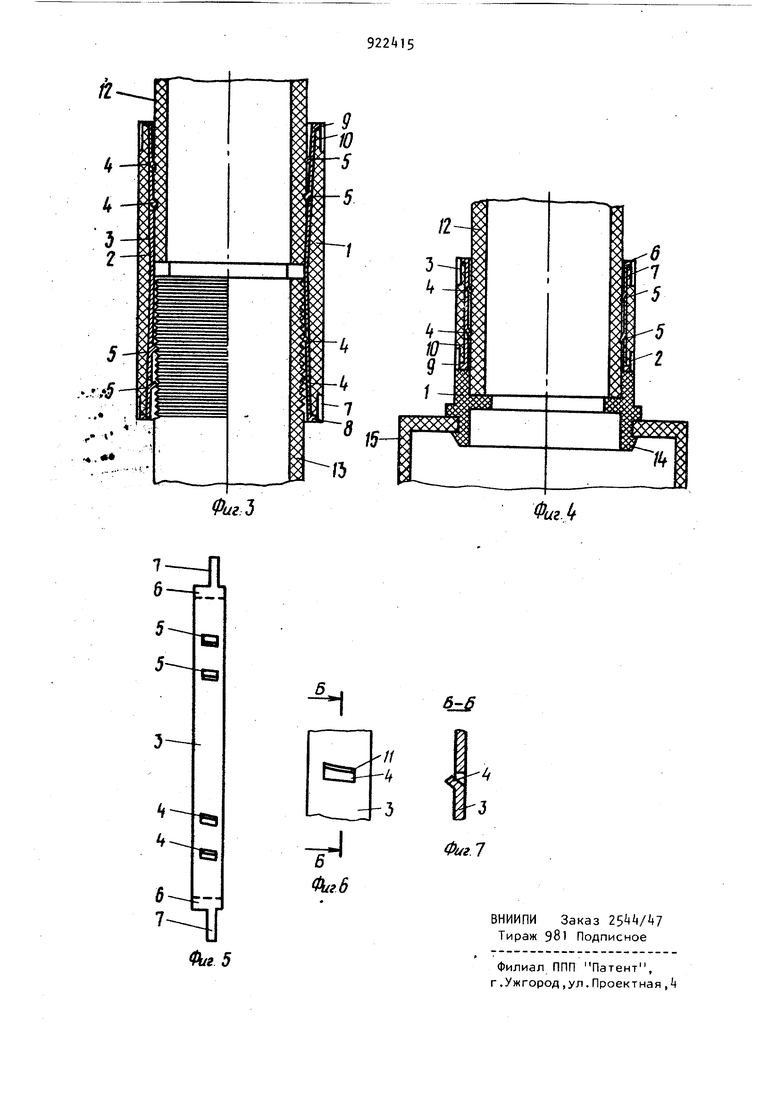

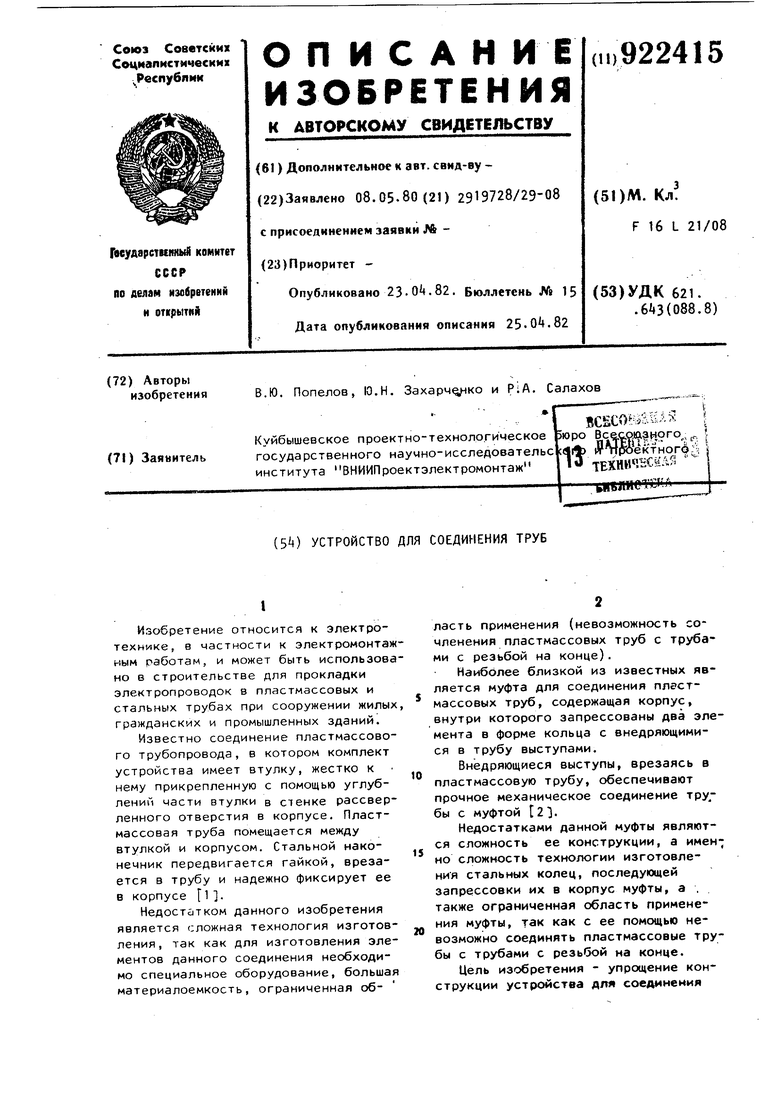

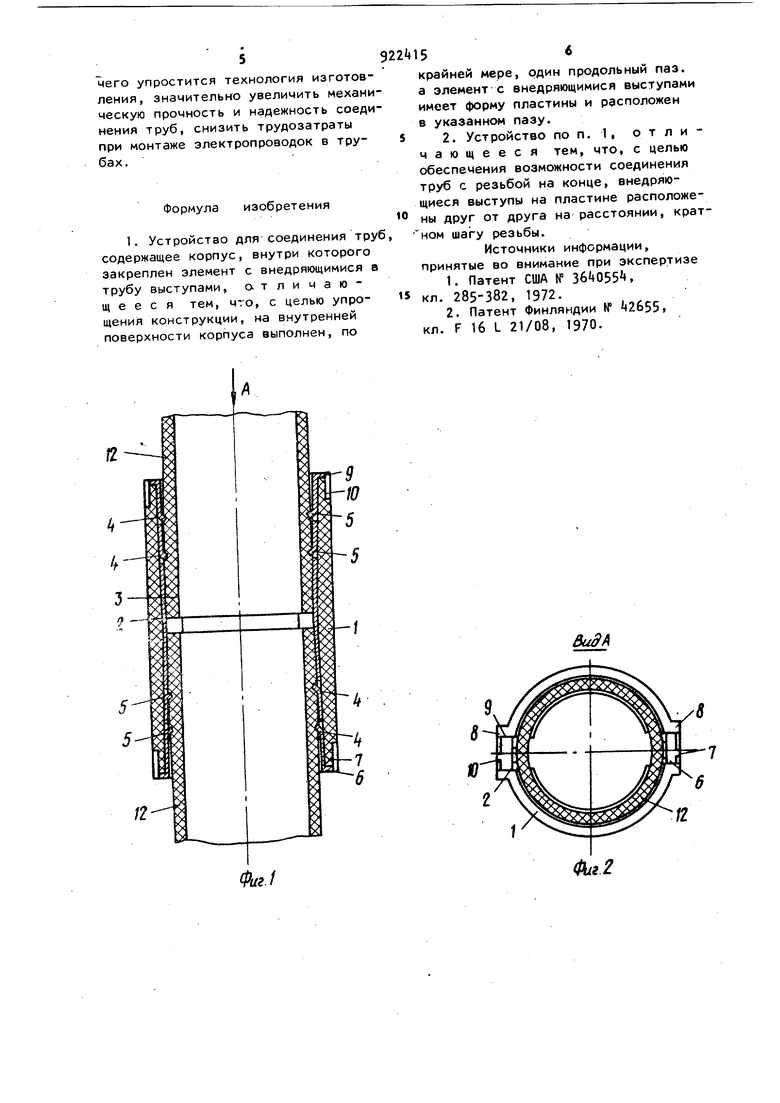

Цель изобретения - упрощение конструкции устройства для соединения 3 тру$ и расширение области возможно ти соединения, как пластмассовых т иежду собой, так и пластмассовых труб со стальными трубами с резьбо на конце. Поставленная цель достигается тем, что в устройстве для соединен труб, содержащем корпус, внутри ко торого закреплен элемент с внедняю щимися выступами, на внутренней по верхности корпуса выполнен, по кра ней мере один, продольный паз, а э мент с внедряющимися выступами име ет форму пластины и расположен в указанном пазу. Для случая соедине ния труб с резьбой на конце внедряющиеся выступы на пластине расположены друг от друга на расстоянии, кратном шагу резьбы. На фиг. 1 показан узел соединени двух пластмассовых труб при помощи предлагаемого устройства, разрез; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - узел соединения пластмассовой и стальной трубы, разрез; на фиг. k - узел соединения пластмассовой трубы с пластмассов ой коробкой разрез; на фиг. 5 - развертка пластины с внедряющимися выступами; на фиг. 6 - внедряющийся выступ пластины в увеличенном масштабе; на фиг. 7 - разрез Б-Б на фиг. 6. Устройство для соединения труб содержит изготавливаемый литьем пластмассовый корпус 1, имеющий на внутренней поверхности, например, два продольных прямоугольных паза 2, расположенных диаметрально противоположно, и стальные прямоуголь ные пластины 3 изготавливаемые штамповкой и имеющие внедряющиеся выступы и 5 отбортовку 6 и отгибы 7 на концах. Корпус 1 имеет на внешней части два продольных выступа 8 с пазайи 9 и 10 на концах. Внедряющиеся выступы 4 и 5 расположены попарно на противоположных концах пластины 3 и наклонены к ее середине. Каждый внедряющийся выступ и5 выполнен в форме парал лелограмма, у которого наиболее уд ленная от пластины 3 сторона 11 им ет закругление, не превышающее половины наружного диаметра присоединяемой трубы 12 и 13Расстояния между внедряющими выступами и 5. находящимися на одной и той же половине пластины 3 4 кратны шагу резьбы, присоединяемой стальной трубы 13. Расстояние от отбортовки 6 до выступа 4 кратно шагу резьбы и отличается от расстояния между противоположной отбортовкой 6 и выступом 5 на половину шага резьбы. Монтаж устройства осуществляют следующим образом. В продольный паз 2 корпуса 1 вставляют пластину 3 и загибают отгибы 7 к внешней поверхности так, чтобы они вошли в пазы 10. Аналогично в противоположный паз 2 корпуса 1 вставляют такую же пластину 3 .но так, чтобы выступы 4 первой пластины 3 располагались против выступов 5 второй пластины 3. Отгибы 7 и пазы 10 выполнены так, чтобы отгибы 7 точно входили при загибании в пазы 10, при этом две одинаковые пластины 3 распо пагались друг против друга противоположными концами. Пластины 3 являСтся унифицированным элементом, то есть одни и те же пластины 3 можно использовать в устройствах, предназначенных для соединения труб с другим наружным диаметром. Соединение пластмгассовых труб 12 друг с другом с помощью предлагаемого устройства осуществляется следующим образом. Внедряющиеся выступы и 5 врезаясь в трубы при заворачивании, обеспечивают прочное механическое соединение трубы и устройства. Такой принцип может быть использован в конструкции патрубка 14, используемого для соединения пластмассовой трубы 12 с ответвительной или установочной коробкой 15. Соединение пластмассовых труб со стальными с помощью предлагаемого устройства осуществляется следующим образом. На стальную трубу 13 с резьбой на конце наворачивается по часовой стрелке предлагаемое устройство, причем продольные выступы 8 на внешней части корпуса 1 служат для удобства заворачивания. Внедряющиеся выступы и 5 входят в зацепление с резьбой трубы 13 при наворачивании на нее устройства и обеспечивают прочное механическое соединение трубы 13 с устройством. Использование изобретения позволяет упростить устройство, за счет

чего упростится технология изготовления, значительно увеличить механическую прочность и надежность соединения труб, снизить трудозатраты при монтаже электропроводок в трубах.

Формула изобретения

1, Устройство для соединения труб, содержащее корпус, внутри которого закреплен элемент с внедряющимися в трубу выступами, о-тличающ е е с я тем, что, с целью упрощения конструкции, на внутренней поверхности корпуса выполнен, по

крайней мере, один продольный паз. а элемент с внедряющимися выступами имеет форму пластины и расположен в указанном пазу.

Источники информации, принятые во внимание при экспертизе

/2

12

ВиЗА

Фиг.1

Фиг2

Авторы

Даты

1982-04-23—Публикация

1980-05-08—Подача