(5) УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕПЛОВЫХ ПОТОКОВ В ДВИГАТЕЛЯХ ВНУТРЕННЕГО СГОРАНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения температуры | 1987 |

|

SU1432345A2 |

| УСТРОЙСТВО ДЛЯ ЛЕЧЕНИЯ ОПУХОЛЕЙ И ВОСПАЛЕНИЙ | 1998 |

|

RU2145894C1 |

| МИКРОПРОЦЕССОРНЫЙ ТЕРМОРЕГУЛЯТОР | 1996 |

|

RU2112224C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ РАЗНОСТИ ТЕМПЕРАТУР | 2013 |

|

RU2534427C1 |

| ТЕПЛОВИЗОР | 1991 |

|

RU2012155C1 |

| Устройство для определения окисленности металла | 1990 |

|

SU1737328A1 |

| Устройство для измерения показателя тепловой инерции термопреобразователя | 1983 |

|

SU1101692A1 |

| Устройство для центрирования линз | 1986 |

|

SU1455235A1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ НАГРЕВАТЕЛЯМИ АППАРАТУРЫ КОСМИЧЕСКОГО АППАРАТА | 2014 |

|

RU2571728C1 |

| Устройство для измерения малых разностей температур | 2020 |

|

RU2760923C1 |

I

Изобретение относится к тепловым измерениям и предназначено для измерения плотности локальных нестационарных тепловых потоков в деталях цилиндро-поршневой группы двигателей внутреннего сгорания.

Известно устройство для измерения нестационарных температур, содержащее термопреобразоёатель, соединенный через усилитель с дифференциатором и операционным усилителем, сумматор и КОНТУР самонастройки 1 .

Недостатком устройства является низкая точность измерения.

Наиболее близким к предлагаемому по технической сущности является устройство для измерения температуры, которое может быть использовано для измерения тепловых потоков в двигателях внутреннего сгорания, содержащее усилитель с управляемым коэффициентом усиления, вход которого соединен с термопреобразователем сопротивления , а выход через аналогоцифровой преобразователь соединен с входом вычислительного блока, выход Которого соединен с управляющим входом усилителя 2.

Недостатком устройства является низкая точность измерения, вызванная отсутствием синхронизации сигнала термодатчика с положением коленчатого вала двигателя.

Цель изобретения - повышение точ10ности измерения.

Поставленная цель достигается тем, что в устройство введены блок компенсации, управляемый делитель и датчик положения поршня двигателя, выход

15 которого через управляемый делитель соединен с входами аналого-цифрового преобразователя и вычислительного блока, выход которого соединен с управляющими входами делителяИ блока

20 компенсации, соединенного с вторым входом усилителя.

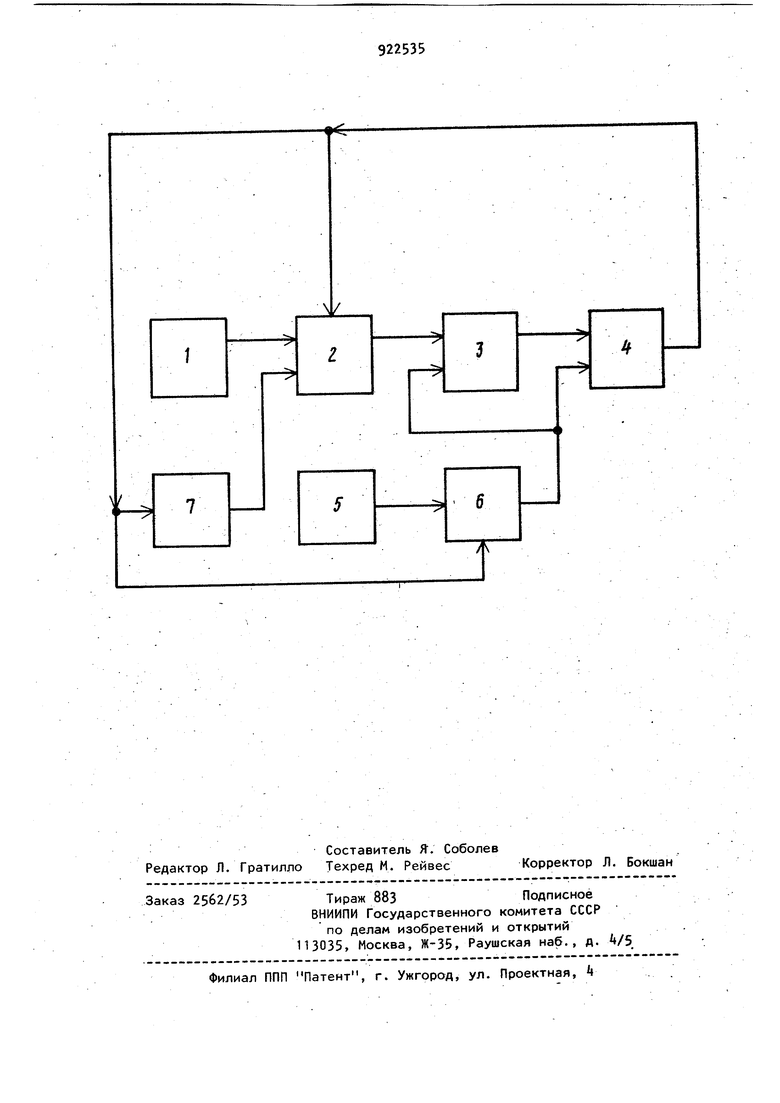

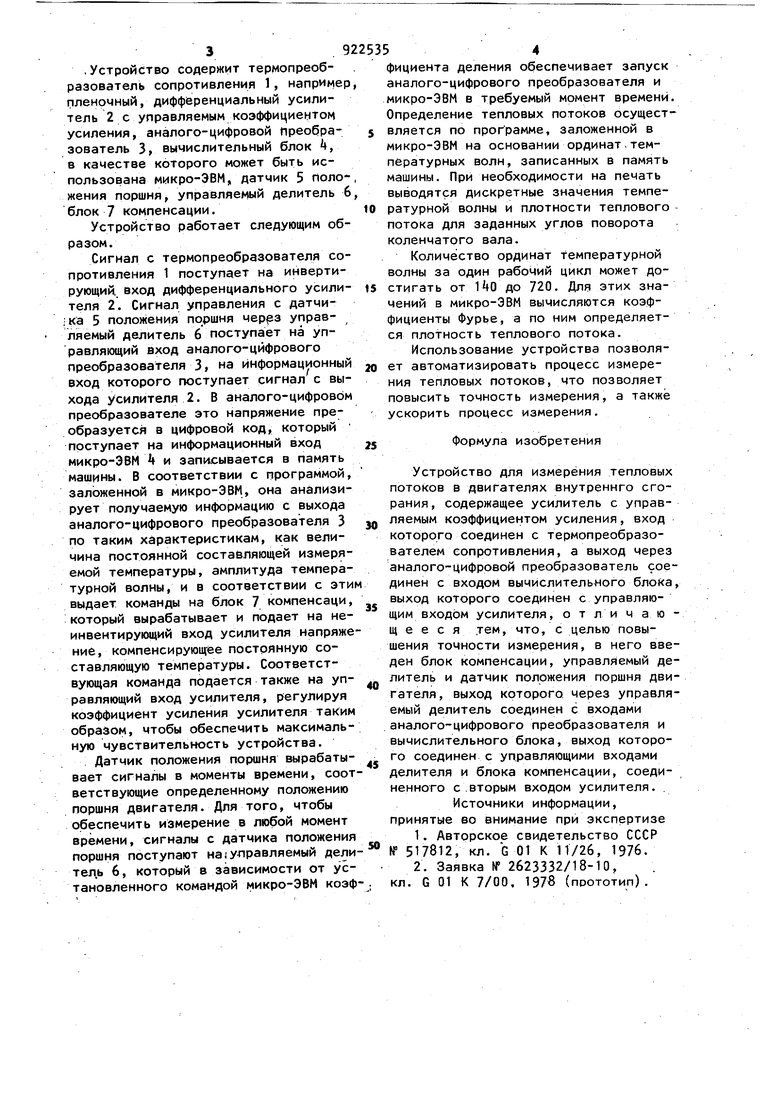

На чертеже приведена блок-схема устройства.. ,Устройство содержит термопреобразователь сопротивления 1, например пленочный, дифференциальный усилитель 2с управляемым коэффициентом усиления, аналого-цифровой Преобразователь 3, вычислительный блок 4, в качестве которого может быть использована микро-ЭВМ, датчик 5 положения поршня, управляемый делитель 6 блок 7 компенсации, Устройство работает следующим образом. Сигнал с термопреобразователя сопротивления 1 поступает на инвертирующий,, вход дифференциального усилителя 2. Сигнал управления с датчи;ка 5 положения поршня управляемый делитель 6 поступает на управляющий вход аналого-цифрового преобразователя 3, на информационный вход которого поступает сигнал с выхода усилителя 2. В аналого-цифровбм преобразователе это напряжение преобразуется в цифровой код, который поступает на информационный вход микро-ЭВМ 4 и записывается в память машины. В соответствии с программой, заложенной в микро-ЭВМ, она анализирует получаемую информацию с выхода аналого-цифрового преобразователя 3 по таким характеристикам, как величина постоянной составляющей измеряемой температуры, амплитуда температурной волны, и в соответствии с эти выдает команды на блок 7 компенсаци, который вырабатывает и подает на неинвентирующий вход усилителя напряже ние, компенсирующее постоянную составляющую температуры. Соответствующая команда подается также на управляющий вход усилителя, регулируя коэффициент усиления усилителя таким образом, чтобы обеспечить максимальную чувствительность устройства. Датчик положения поршня вырабатывает сигналы в моменты времени, соот ветствующие определенному положению поршня двигателя. Для того, чтобы обеспечить измерение в любой момент времени, сигналы с датчика положения поршня поступают на{Управляемый дели тель 6, который в зависимости от установленного командой микро-ЭВМ коэф фициента деления обеспечивает запуск аналого-цифрового преобразователя и микро-ЭВМ в требуемый момент времени. Определение тепловых потоков осуществляется по программе, заложенной в микро-ЭВМ на основании ординат - температурных волн, записанных в память машины. При необходимости на печать выводятся дискретные значения температурной волны и плотности теплового потока для заданных углов поворота коленчатого вала. Количество ординат Температурной волны за один рабочий цикл может достигать от до 720. Для этих значений в микро-ЭВМ вычисляются коэффициенты Фурье, а по ним определяется плотность теплового потока. Использование устройства позволяет автоматизировать процесс измерения тепловых потоков, что позволяет повысить точность измерения, а также ускорить процесс измерения. Формула изобретения Устройство для измерения тепловых потоков В двигателях внутреннго сгорания, содержащее усилитель с управляемым коэффициентом усиления, вход которого соединен с термопреобразователем сопротивления, а выход через аналого-цифровой преобразователь соединен с входом вычислительного блока, выход которого соединен с управляющим входом усилителя, отличающееся тем, что, с целью повышения точности измерения, в него введен блок компенсации, управляемый делитель и датчик положения поршня двигателя, выход которого через управляемый делитель соединен с входами аналого-цифрового преобразователя и вычислительного блока, выход которого соединен с управляющими входами делителя и блока компенсации, соединенного с вторым входом усилителя. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 517812, кл. G 01 К 11/26, 1976. 2.Заявка W 2623332/18-10, кл. G 01 К 7/00, 1978 (прототип).

Авторы

Даты

1982-04-23—Публикация

1980-09-29—Подача