Изобретение относится к электромашиностроению, а также к испытаниям электрических машин мощностью 0,252000 кВт.

Известен стенд, в котором при испытании подиз1пниковых узлов электрических машин создают электромагнитное притяжение ротора к статору машины постоянного тока за счет подачи питания в обмотку возбуждения половины рядом размещенных полюсов статора 1.

Наиболее близким по технической сущности к изобретению является стенд для ускоренных испытаний подшипниковых узлов злектродвигателей на нсщежность, в котором создаются нагрузки на консоли вала электродвигателя 2 .

Недостатком обоих технических решений является то, что они проводятся непосредственно на электродвигателях, что вызывает нерациональный расход оборудования (как минимум 5 двигателей для одного типоразмера) и электроэнергии, не допускает изза прочностных способностей валов электродвигателей, повышение испытате.г1ьных нагрузок более чем в два раза, т.е. не более 20%,динамической

грузоподъемности. Последнее ограничение не представляет возможности снизить сроки испытаний одного типос размера менее 2-2,5 лет (при- круглосуточной работе), в то время когда требуемый период составляет 3-6 месяцев. Помимо этого, эти методы не достоверны из-за того, что не воссозj« даются эквивалентные условия, соответствукицие повышенным нагрузкам, температуре, вибрации, динаилической неуравновешенности, силам магнитного притяжения, так как не представляется практически возможным выбрать готовый двигатель, соответствующий экстремальным значениям.

Цель изобретения - сокращение сроков испытаний.

Указанная цель достигается тем,

20 что в стенде для испытаний подшипниковых узлов электрических Машин, включающем установленные на валу подшипниковые узлы, радиальные и аксиальные нагружатели, блок контроля

25 температуры, вал в части, расположенной между испытываемыми подшипниковыми узлами, выполнен эксцентричным относительно оси вращения, и на эксцентричной части вала посредством

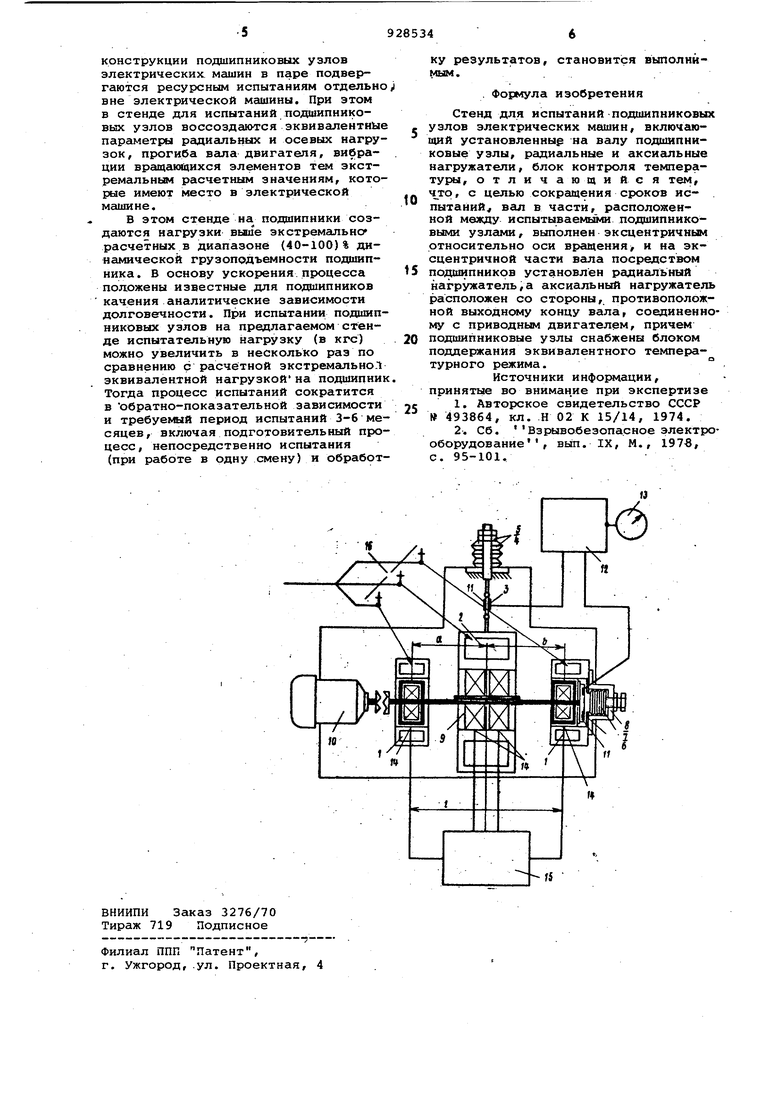

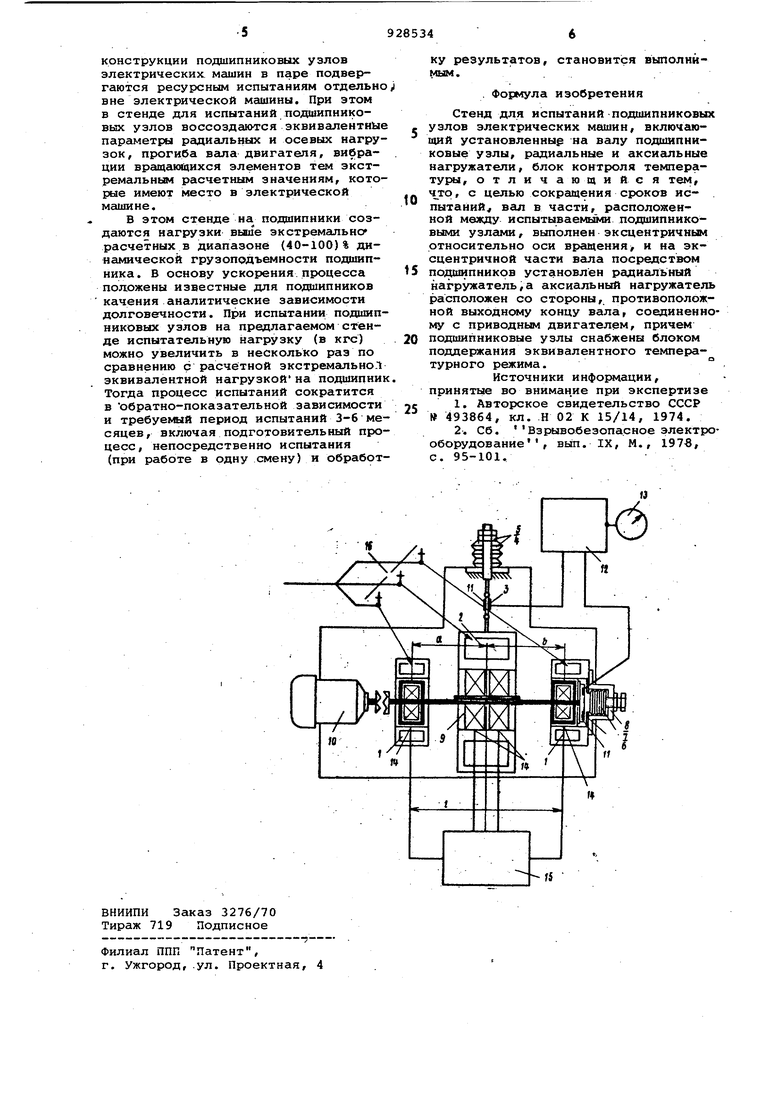

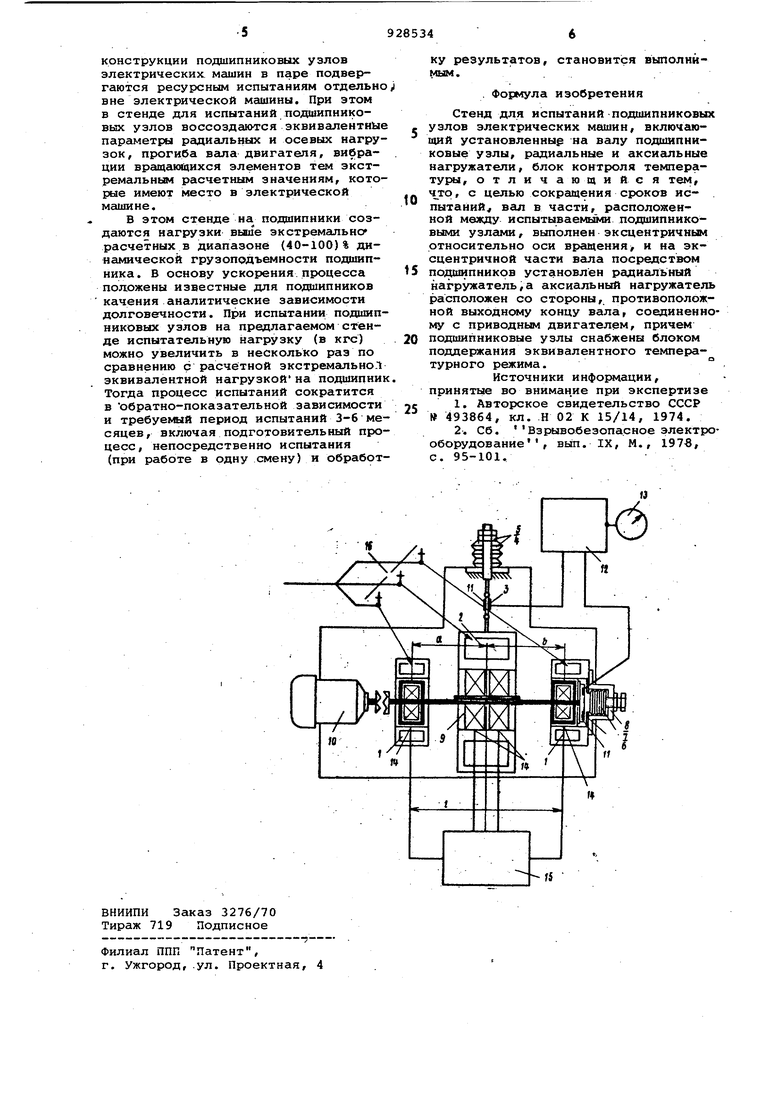

30 подаиипников установлен радиальный нагружатель а аксиальный нагружате расположен со стороны, противополож ной выходному концу вала, соединенн му с приводным двигателем, причем подшипниковые узлы снабжены блоком поддержания эквивалентного температурного режима. На чертеже изображен стенд для испытаний подшипниковьлх у.злов электрических машин. Стенд вкл{очает испытуемые подшип никовые узлы 1, которые конструктив но имеют полное соответствие внутре них полостей, по объему, конфигураци ям, посадкам и типу подшипника испы туемой электрической машине и снабж ны дополнительно деталями (к примеру, щитами), имеющими внутренние полости с целью использования их дл охлаждения испытуемых подшипников при испытаниях. Подшипниковые узлы 1, в количестве двух штук, имеют строгое конструктивное, соответствие опорам электрической машины. Узел радиального нагружателя состоит из подшипниковошарнирной опоры 2, те.нзо метрической серьги 3, упругих элементов 4, в качестве которых могут быть элементы механики, гидравлики ;или пневматики, и винтовой пары (с контрольной гайкой) 5. Узел осево го нагружателя, состоит из тензометрического диска 6, упругих элементов 7 (подобно элементам 4) и упорновинтовых элементов 8. Подшипниковые .узлы 1 монтируются на валу 9, который выполнен эксцентричным.относительно оси вращения. Радиальный нагр жатель установлен на эксцентричной части вала. Выходной конец вала соединен с приводным двигателем 10. Система тензометрического контроля и настройки радиальной и осевой нагрузки состоит из тензометров И, тензоусилителя 12 и стрелочного прибора 13 (к примеру миллиамперметра) Блок контроля температуры состоит из термопар 14 и подведен к потенциометру 15. Блок поддержания температурного режима 16. Основа проведения испытаний представляет создание повышенных эквивалентных радиальных и осевых нагрузок посредством нагружателей и создания эквивалентных вибрационных нагрузок посредством специально рассчитанного эксцентричного вала 9, Вал 9 рассчитывается на прогиб по величине эквивалентной прогибу вала электрической машины, подшипниковые узлы которой подвергаются испытаниям Пролет между испытуемыми подшипниками 6 и их расстояния от оси радиального нагружателя (а и Ь) определяются на предварительной расчетной стадии испытаний, как величины экъивалентные конструкции соответствующейэлектрическоймашине.На предвари тельной подготовительной стадии проведения испытаний определяется временной коэффициент ускорения процесса испытаний. Тарировка тензометров нагружателей производится статически известными методс1ми; составляется график зависимости нагрузки (в кгс) от показаний прибора 13 в мА. Выбор и установка испытательной нагрузки на стенде осуществляется посредством сжатия упругих элементов 4 и 7, с осуществлением контроля на приборе 13. Таким образом, изменение мехаки- . ческих характеристик упругих элементов 4 и 7 в процессе длительных испытаний подшипниковых узлов не влияет на изменение испытательной нагрузки, так как посредством тензометричес 10й системы осуществляется постоянный контроль. На опоры реальной электрической машины воздействуг ют внутренние и внешние силы. Перекос внутреннего и наружного колец подшипника зависит от разности этих сил ,и соотношения плеч приложения векторов сил, В предлагаемом стенде воздействие испытательных сил на относительный перекос колец подшипника имеет односторонний характер, чем специально ужесточается процесс испытаний. Одновременно проведение испытаний осуществляется при установленном максимальном прогибе вала, который по нормативам для электродвигателей составляет 10% равномерного одностороннего воздушного зазора. Величина прогиба вала и радиальная йспытательная нагрузка взаимно-связанные параметры, что представляет удобства контроля. Посредством блока 16, который может быть пневматическим либо гидравлическим, выдерживается заданный температурный уровень в пределах: минимальном, ограничен ным эксплуатационным максимумом в электрической машине и максимальном, допустимым для подшипника качения . Количество испытуемых подшипниковых узлов, в соответствии с установленными нормативными требованиями 90%-го ресурса, принимается кратным десяти. Время ускоренных ресурсных испытаний одной испытуемой подшипниковой пары опред 1яется -г И V ТГ где L. - долговечность при испыта тельной нагрузке; - коэффициент ресурса. Предлагаемый стенд позволяет воссоздать эквивалентные условия при испытаниях подшипниковых узлов электрических машин с одновременной интенсификацией сроков испытаний, соответствующих планируемому периоду 3-6 месяцев. Достижение поставленной цели основано на том, что реальные

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для испытаний подшипниковых опор электрических машин | 1990 |

|

SU1735972A1 |

| СТЕНД ДЛЯ ИЗНОСНЫХ ИСПЫТАНИЙ АВТОМАТА ПЕРЕКОСА ВЕРТОЛЕТА | 2019 |

|

RU2728216C1 |

| Способ и стенд для испытания подшипников буксовых узлов колесных пар | 2022 |

|

RU2810148C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ ТЯГОВОЙ ЛЕБЕДКИ | 2019 |

|

RU2714848C1 |

| Стенд для испытания агрегатов газотурбинных двигателей | 1987 |

|

SU1578557A1 |

| МАШИНА ТРЕНИЯ | 1991 |

|

RU2071601C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ МОТОРНО-ТРАНСМИССИОННОЙ УСТАНОВКИ ТРАНСПОРТНОГО СРЕДСТВА | 1996 |

|

RU2102715C1 |

| Стенд для испытания шатунов на циклическую прочность | 1990 |

|

SU1700416A1 |

| СПОСОБ КОМПЛЕКСНОЙ ВИБРОДИАГНОСТИКИ ПОДШИПНИКОВ КАЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2336512C1 |

| Стенд для испытания подшипников букс колесных пар | 2020 |

|

RU2748720C1 |

Авторы

Даты

1982-05-15—Публикация

1980-07-11—Подача