(54) УПЛОТНЕНИЕ ВРАЩАЮЩЕГОСЯ ВЕРТИКАЛЬНОГО ВАЛА АППАРАТА ДЛЯ ПОЛИМЕРИЗУЮЩИХСЯ СРЕД

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОРЦОВОЕ УПЛОТНЕНИЕ ВЕРТИКАЛЬНО ВРАЩАЮЩЕГОСЯ ВАЛА | 1979 |

|

SU766207A1 |

| Уплотнение вращающегося вертикального вала аппарата для полимеризующихся сред | 1983 |

|

SU1171625A2 |

| ТОРЦОВОЕ УПЛОТНЕНИЕ | 1981 |

|

SU988042A2 |

| Торцовое уплотнение | 1981 |

|

SU998799A1 |

| Уплотнительное устройство вращающегося вала | 1983 |

|

SU1151741A1 |

| Устройство уплотнения вала | 1987 |

|

SU1676459A3 |

| Торцовое уплотнение вращающегося вала | 1979 |

|

SU832193A1 |

| Мешечно-рамочный фильтр непрерывного действия | 1927 |

|

SU13201A1 |

| МНОГОСТУПЕНЧАТОЕ ТОРЦОВОЕ УПЛОТНЕНИЕ ВАЛА | 2004 |

|

RU2282085C1 |

| ГИДРОДИНАМИЧЕСКИЙ РЕАКТОР для парогенератора | 2021 |

|

RU2766375C1 |

1

Изобретение относится к уплотнительвой технике.

Известны торцовые уплотнения, включающие вращающиеся и неподвижные кольца трения и снабженные средством для удаления кристаллизирующего продукта на поверхности трения. Эти уплотнения имеют предварительное уплотнение, камеру для промывочной среды -и звездообразное колесо, работающее в качестве шибера 1.

Недостатком известного уплотнения является недостаточная надежность и долговечность уплотнения из-за осаждения на поверхностях уплотнения продуктов полимеризации.

Целью изобретения является повышение надежности уплотнения за счет предотвращения осаждения рабочего продукта на поверхностях уплотнения валов аппаратов химической и других отраслей промышленности, там, где есть среды, склонные к налипанию, кристаллизации и полимеризации

Указанная цель достигается тем, что уплотнение снабжено камерой, расположенной перед торцовым уплотнением со

стороны реактора, ограниченной двумя коль. цевыми охлаждающими полостями, между которыми расположен конусообразный подпружиненный диск, укрепленный на валу, с установленными на нем скребками, контактирующими с нижней торцовой поверхностью верхней кольцевой полости, и конусообразный отбойник, образующий зазор с внутренней теплоизоляционной поверхностью нижней кольцевой полости.

При этом в отбойнике выполнены отверстия.

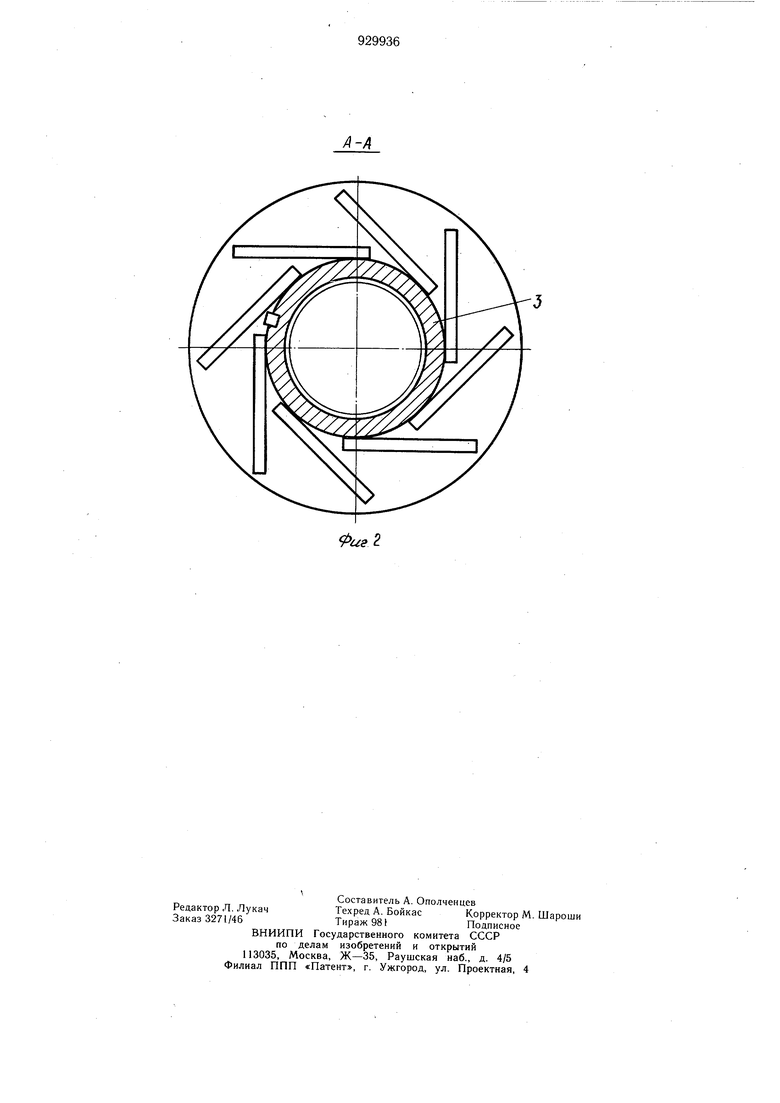

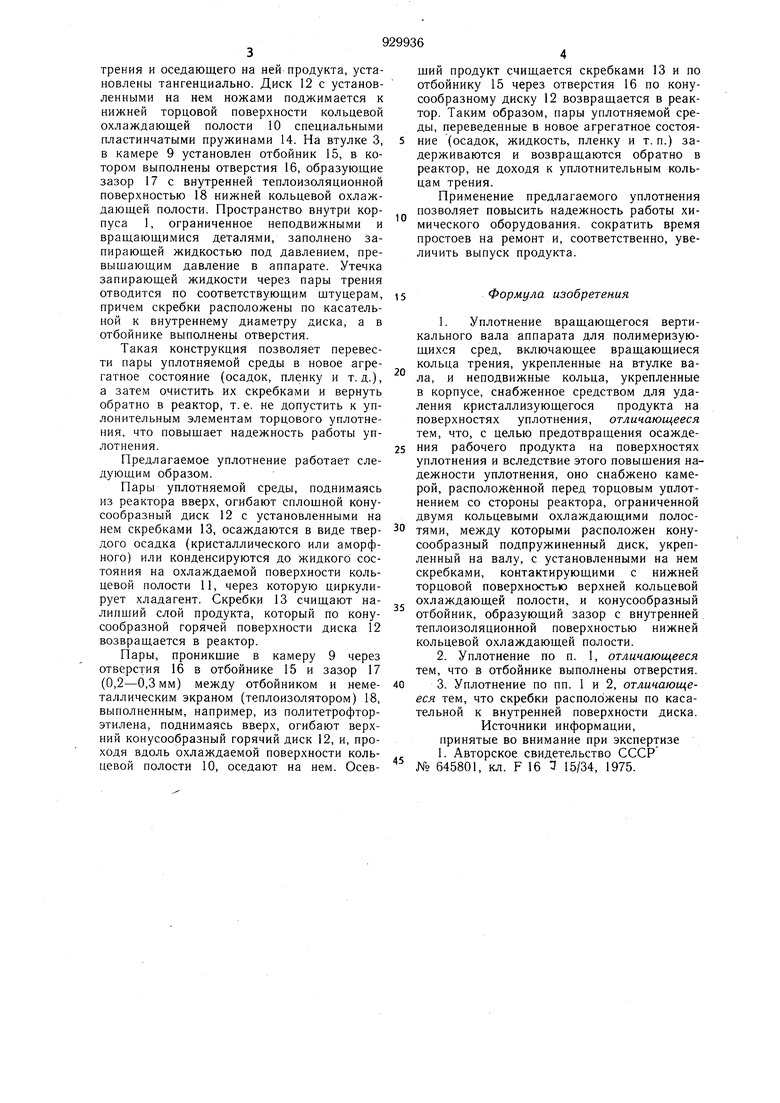

Кроме того скребки расположены по касательной к внутренней поверхности диска.

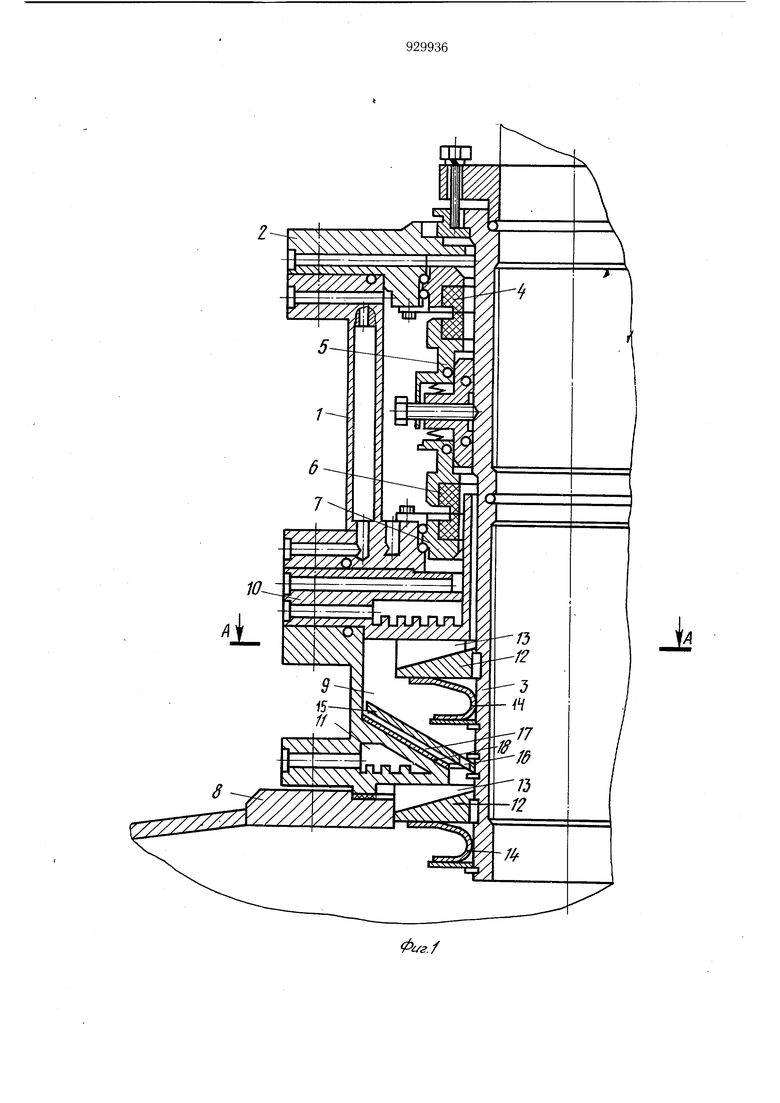

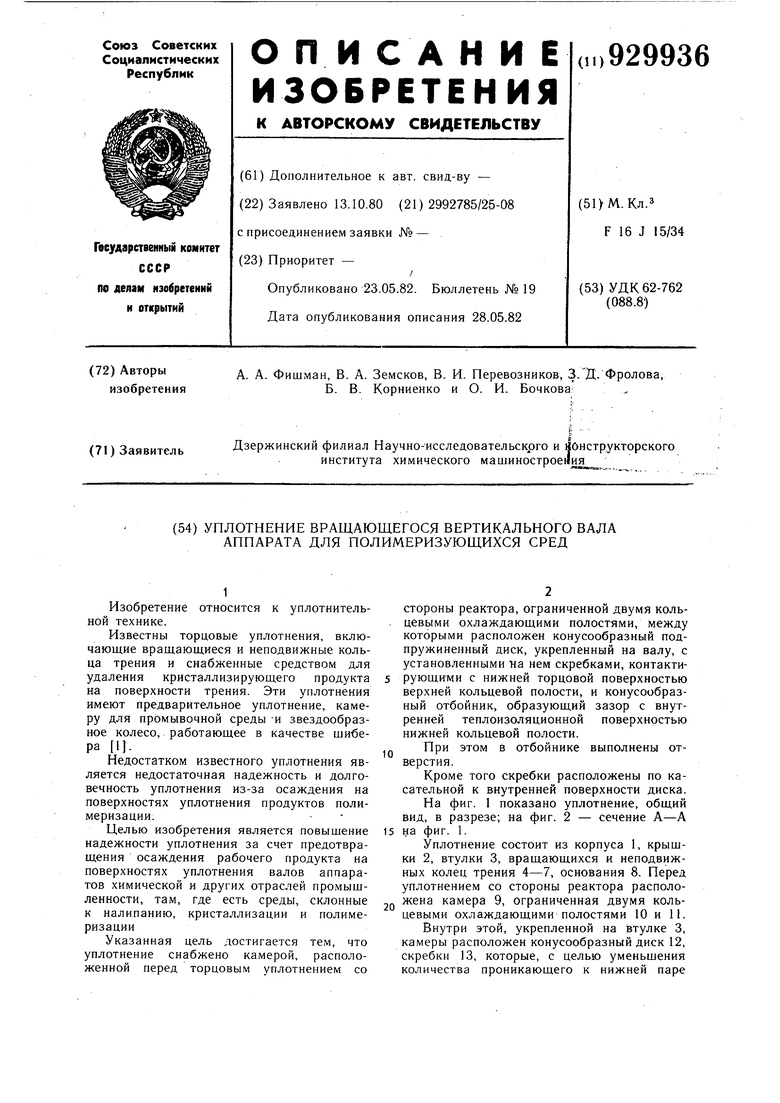

На фиг. 1 показано уплотнение, общий вид, в разрезе; на фиг. 2 - сечение А-А 15 на фиг. 1.

Уплотнение состоит из корпуса 1, крышки 2, втулки 3, вращающихся и неподвижных колец трения 4-7, основания 8. Перед уплотнением со стороны реактора расположена камера 9, ограниченная двумя кольцевыми охлаждающими полостями 10 и 11.

Внутри этой, укрепленной на втулке 3, камеры расположен конусообразный диск 12, скребки 13, которые, с целью уменьшения количества проникающего к нижней паре

трения и оседающего на ней продукта, установлены тангенциально. Диск 12 с установленными на нем ножами поджимается к нижней торцовой поверхности кольцевой охлаждающей полости 10 специальными пластинчатыми пружинами 14. На втулке 3, в камере 9 установлен отбойник 15, в котором выполнены отверстия 16, образующие зазор 17 с внутренней теплоизоляционной поверхностью 18 нижней кольцевой охлаждающей полости. Пространство внутри корпуса 1, ограниченное неподвижными и вращающимися деталями, заполнено запирающей жидкостью под давлением, превышающим давление в аппарате. Утечка запирающей жидкости через пары трения отводится по соответствующим штуцерам, причем скребки расположены по касательной к внутреннему диаметру диска, а в отбойнике выполнены отверстия.

Такая конструкция позволяет перевести пары уплотняемой среды в новое агрегатное состояние (осадок, пленку и т.д.), а затем очистить их скребками и вернуть обратно в реактор, т.е. не допустить к уплонительным элементам торцового уплотнения, что повышает надежность работы уплотнения.

Предлагаемое уплотнение работает следующим образом.

Пары уплотняемой среды, поднимаясь из реактора вверх, огибают сплошной конусообразный диск 12 с установленными на нем скребками 13, осаждаются в виде твердого осадка (кристаллического или аморфного) или конденсируются до жидкого состояния на охлаждаемой поверхности кольцевой полости 11, через которую циркулирует хладагент. Скребки 13 счищают налипший слой продукта, который по конусообразной горячей поверхности диска 12 возвращается в реактор.

Пары, проникщие в камеру 9 через отверстия 16 в отбойнике 15 и зазор 17 (0,2-0,3 мм) между отбойником и неметаллическим экраном (теплоизолятором) 18, выполненным, например, из политетрофторэтилена, поднимаясь вверх, огибают верхний конусообразный горячий диск 12, и, проходя вдоль охлаждаемой поверхности кольцевой полости 10, оседают на нем. Осевщий продукт счищается скребками 13 и по отбойнику 15 через отверстия 16 по конусообразному диску 12 возвращается в реактор. Таким образом, пары уплотняемой среды, переведенные в новое агрегатное состояние (осадок, жидкость, пленку и т. п.) задерживаются и возвращаются обратно в реактор, не доходя к уплотнительным кольцам трения.

Применение предлагаемого уплотнения позволяет повысить надежность работы химического оборудования, сократить время простоев на ремонт и, соответственно, увеличить выпуск продукта.

Формула изобретения

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 645801, кл. F 16 15/34, 1975. Jdч

Авторы

Даты

1982-05-23—Публикация

1980-10-13—Подача