Изобретение относится к устройствам для уплотнения вала, преимущественно к устройствам непрерывной переработки высоковязких сред, в частности для получения высокомолекулярных полимеров и конденсации полиэфира.

Цель изобретения - повышение надежности герметизации.

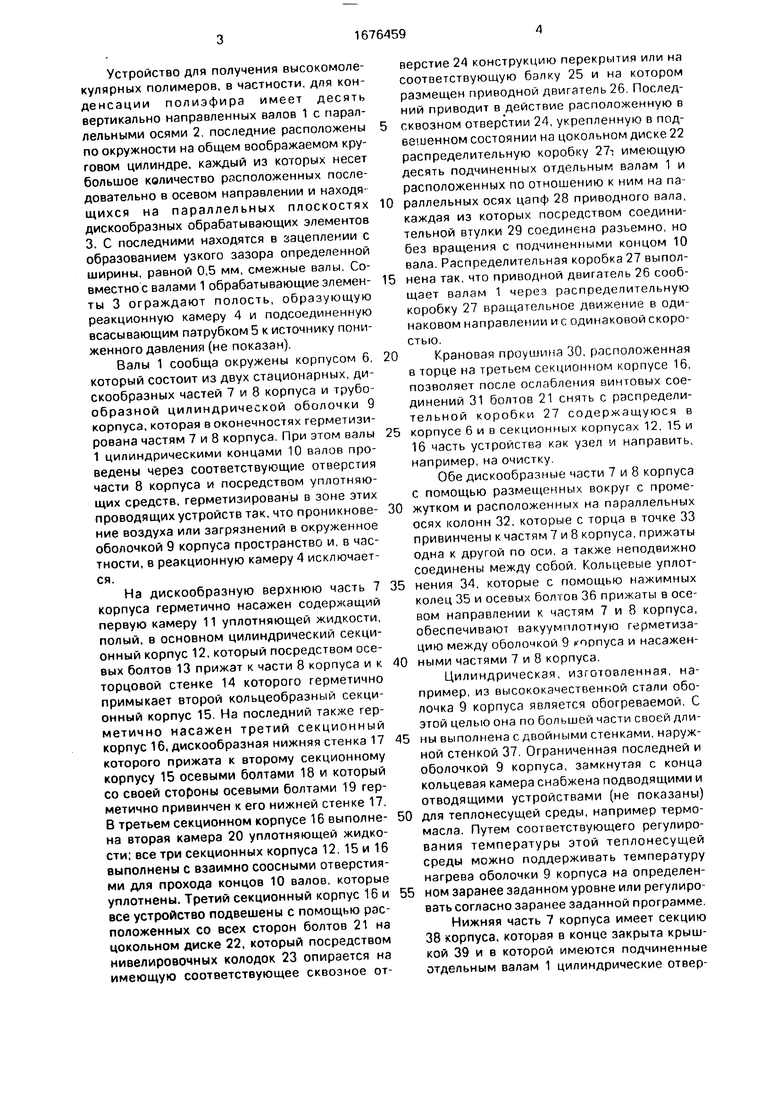

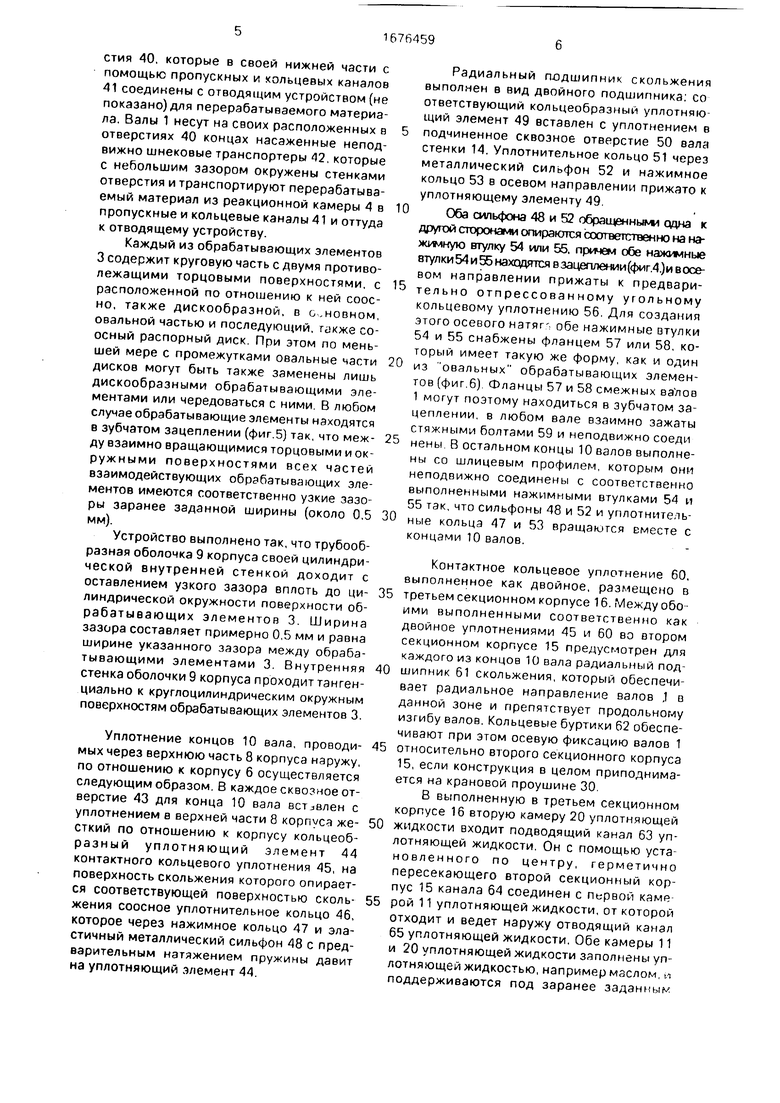

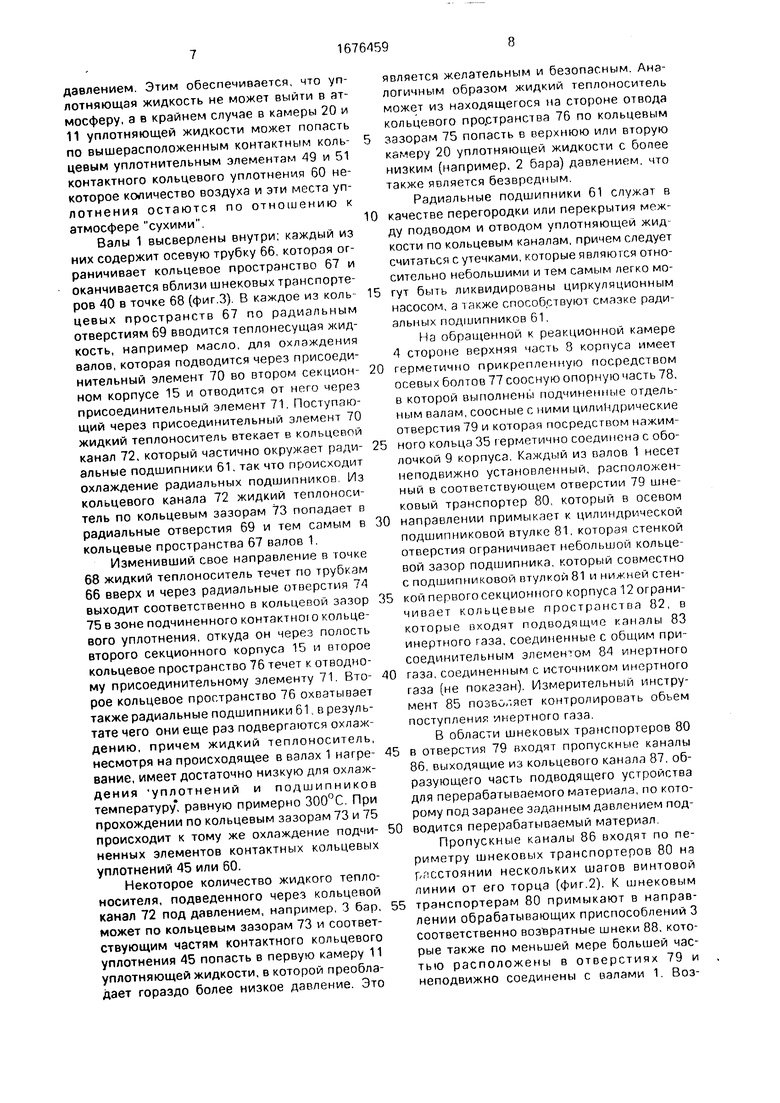

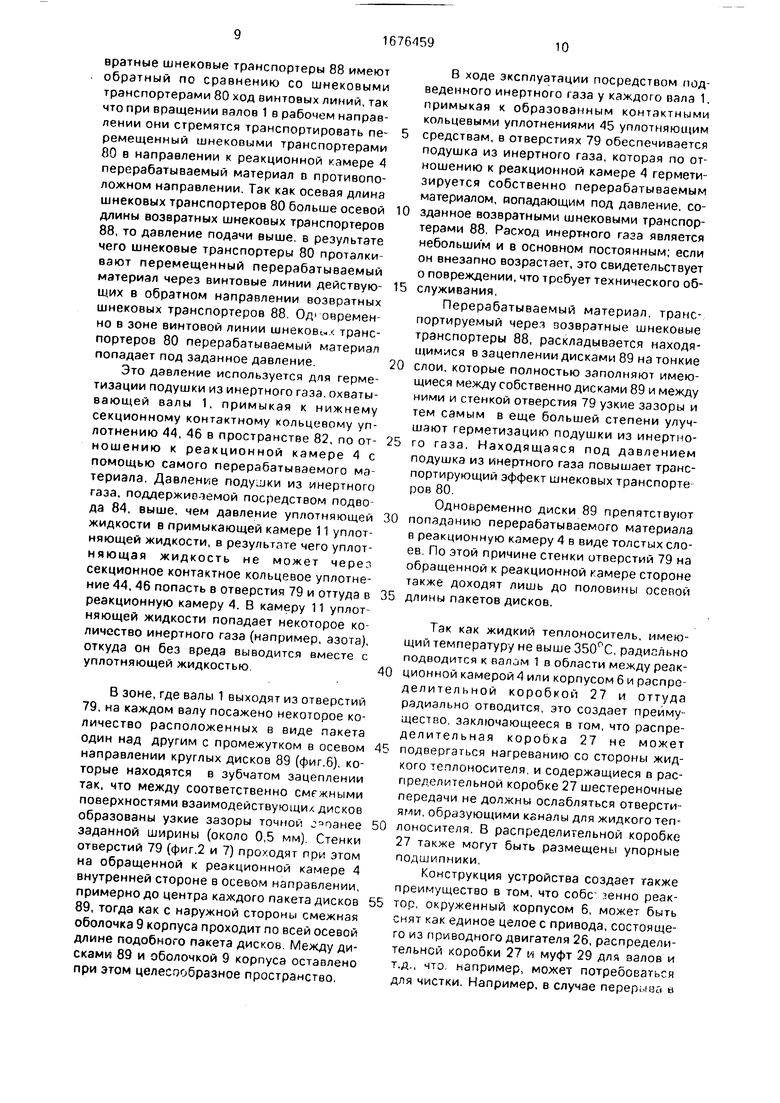

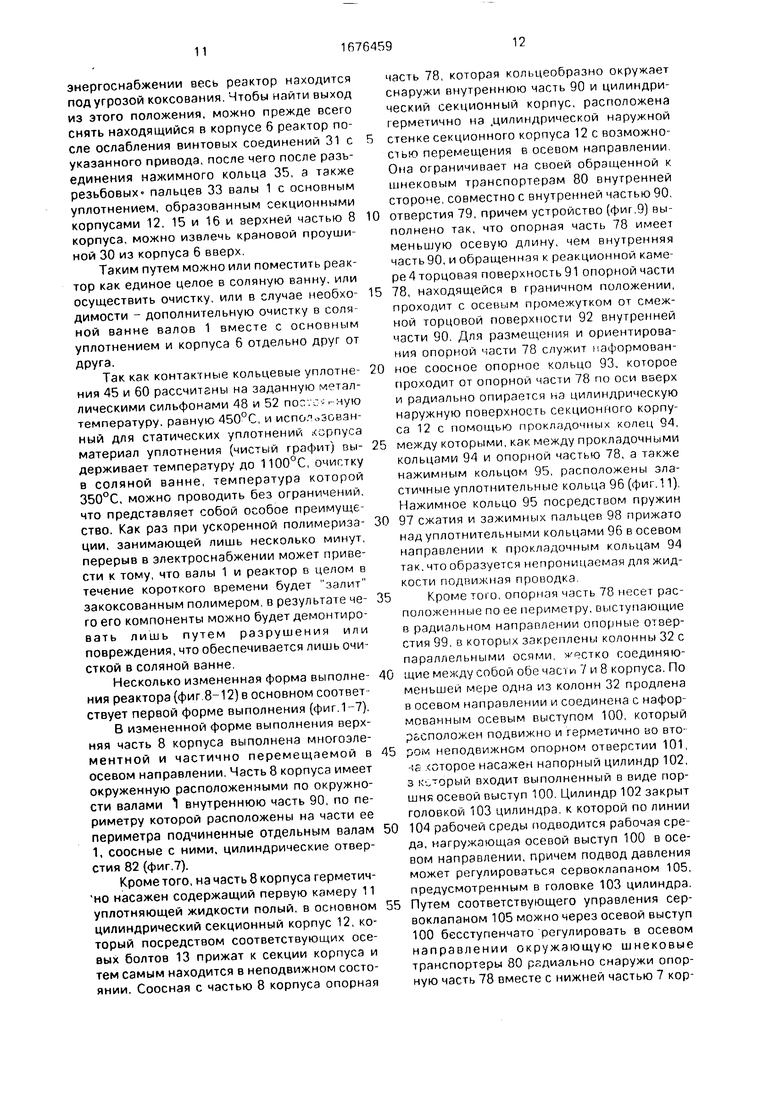

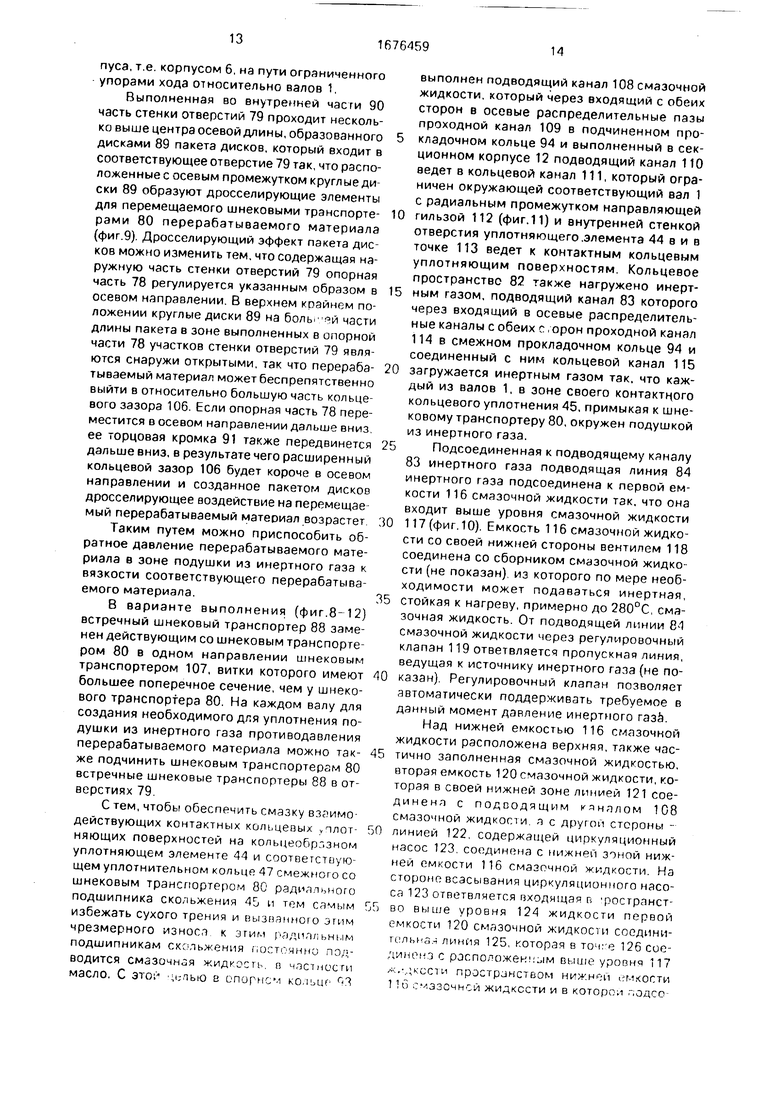

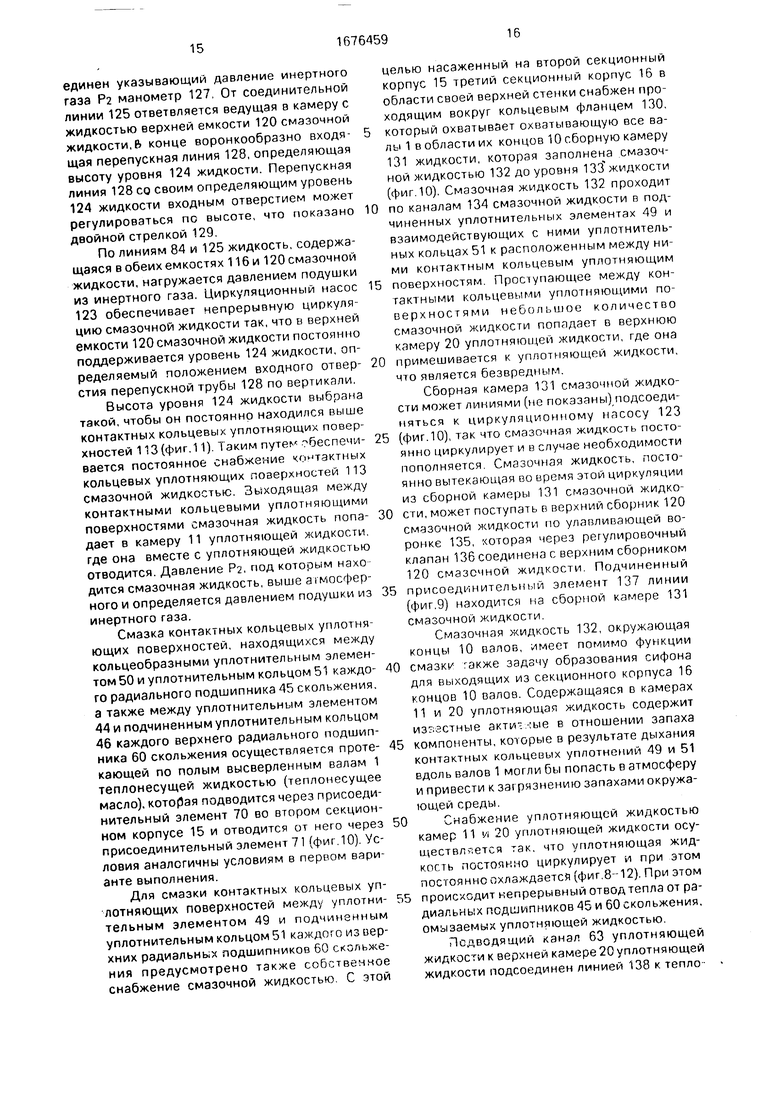

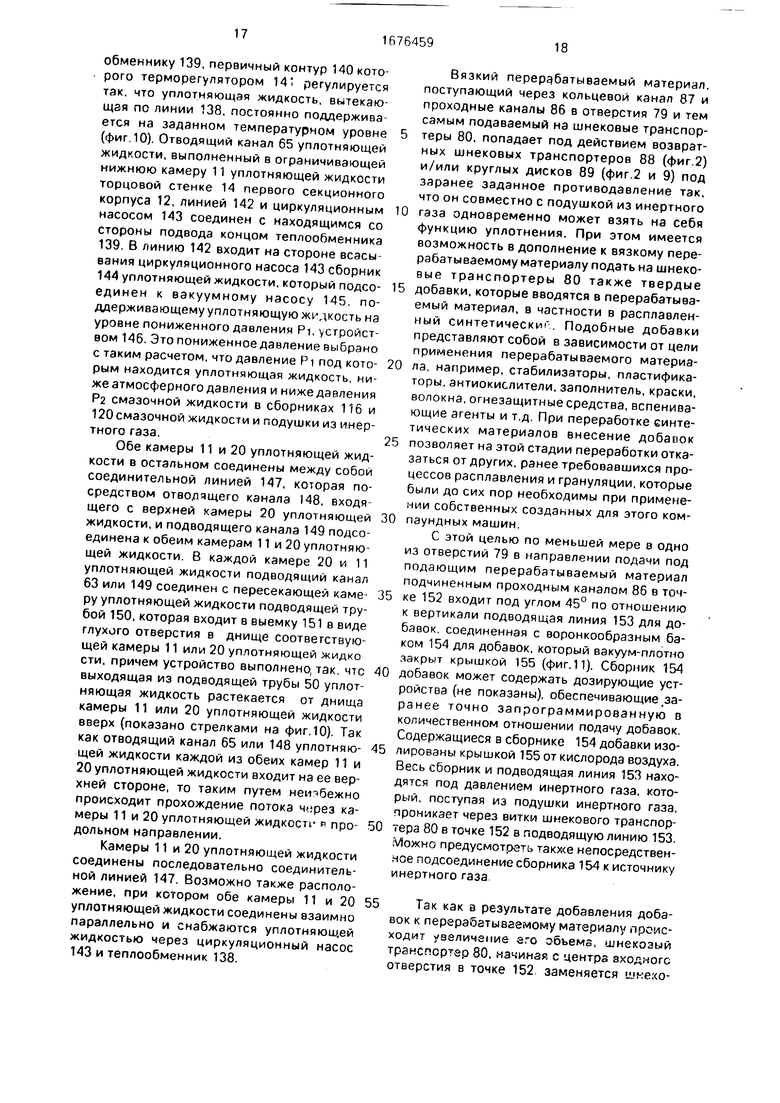

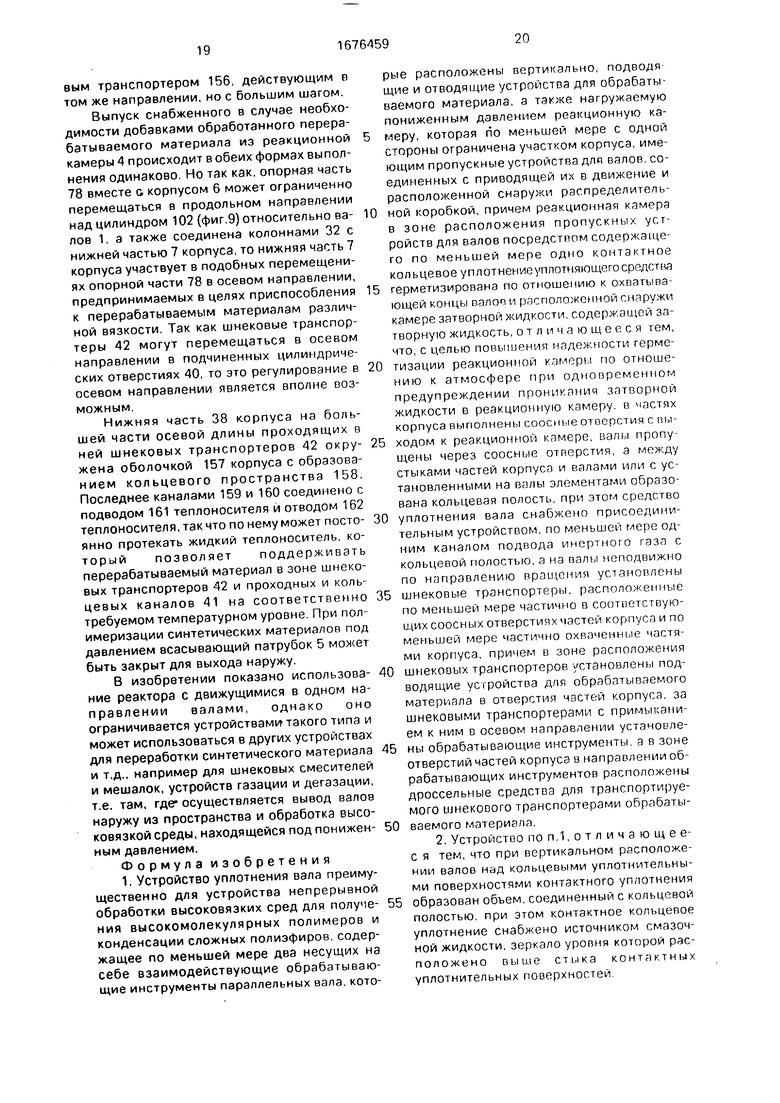

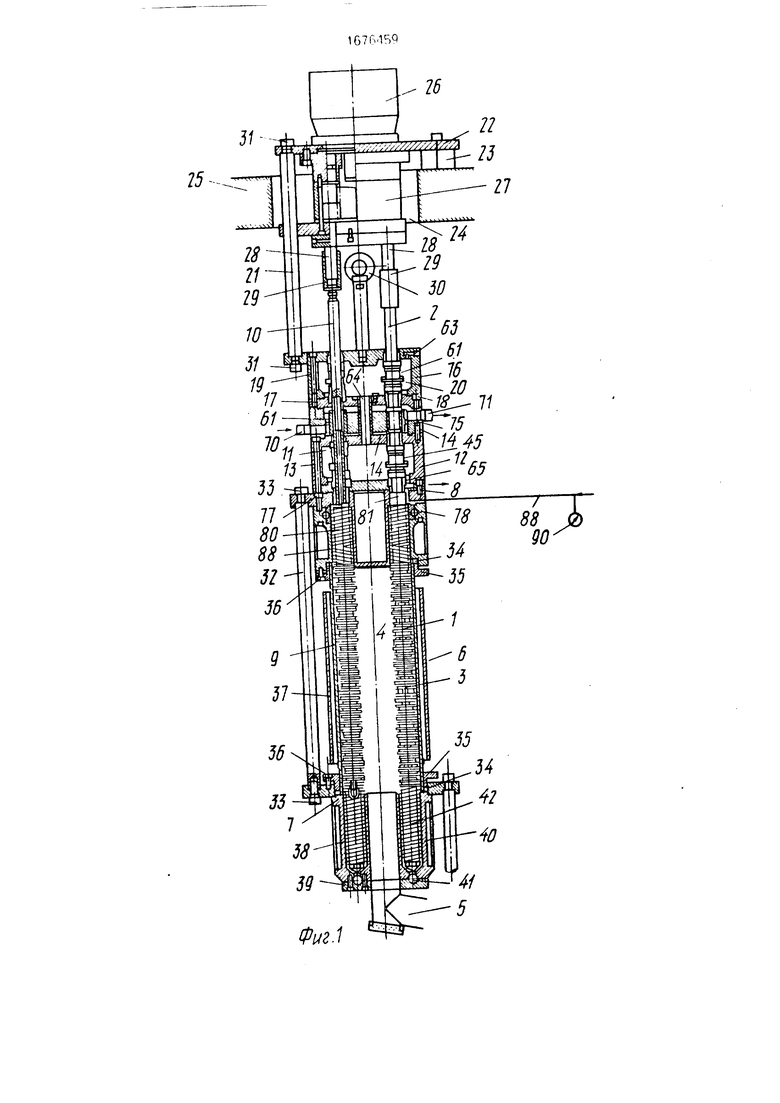

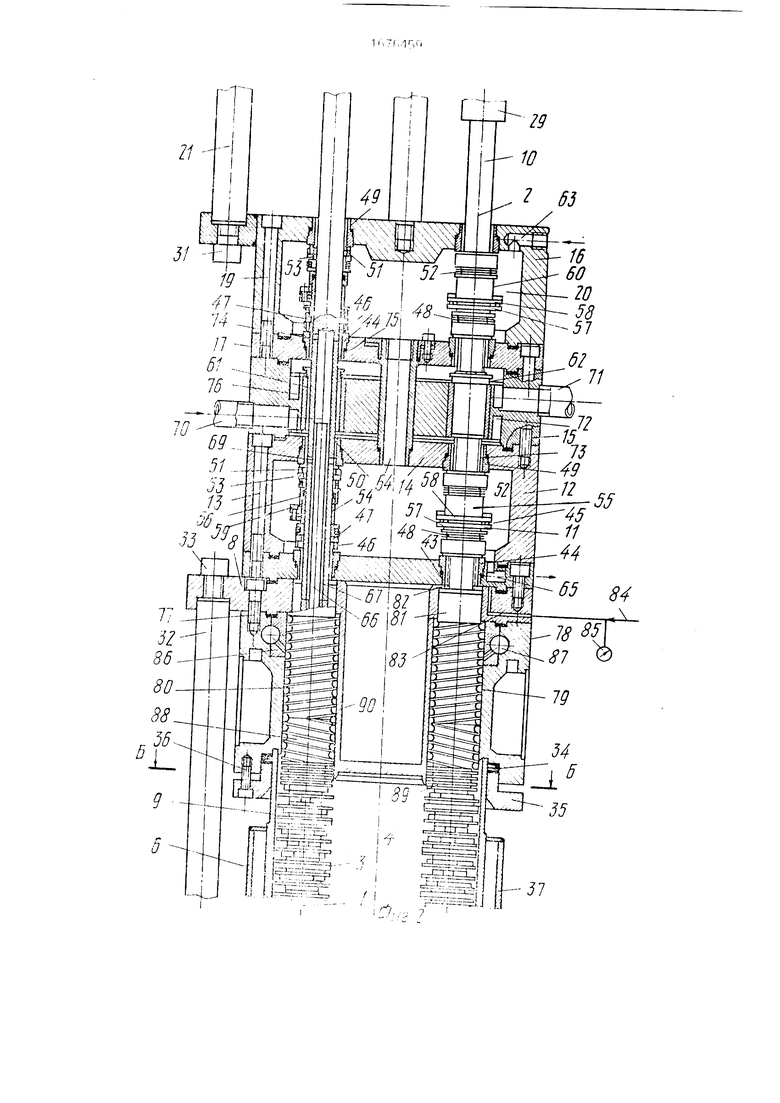

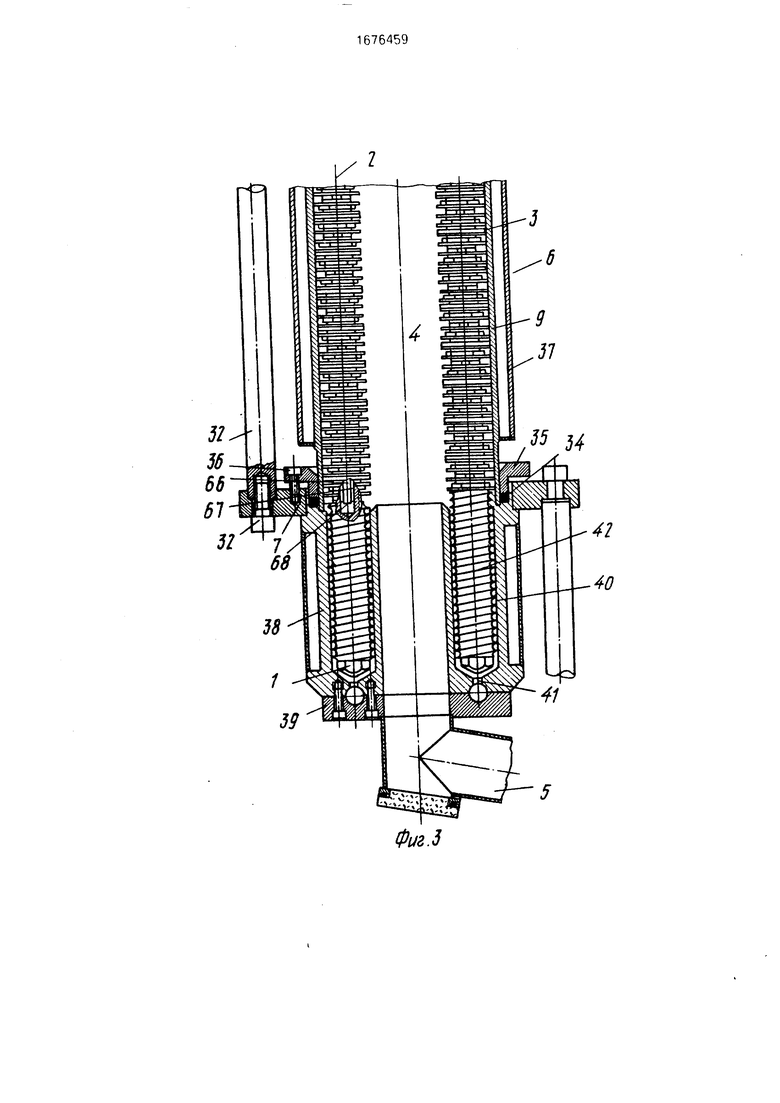

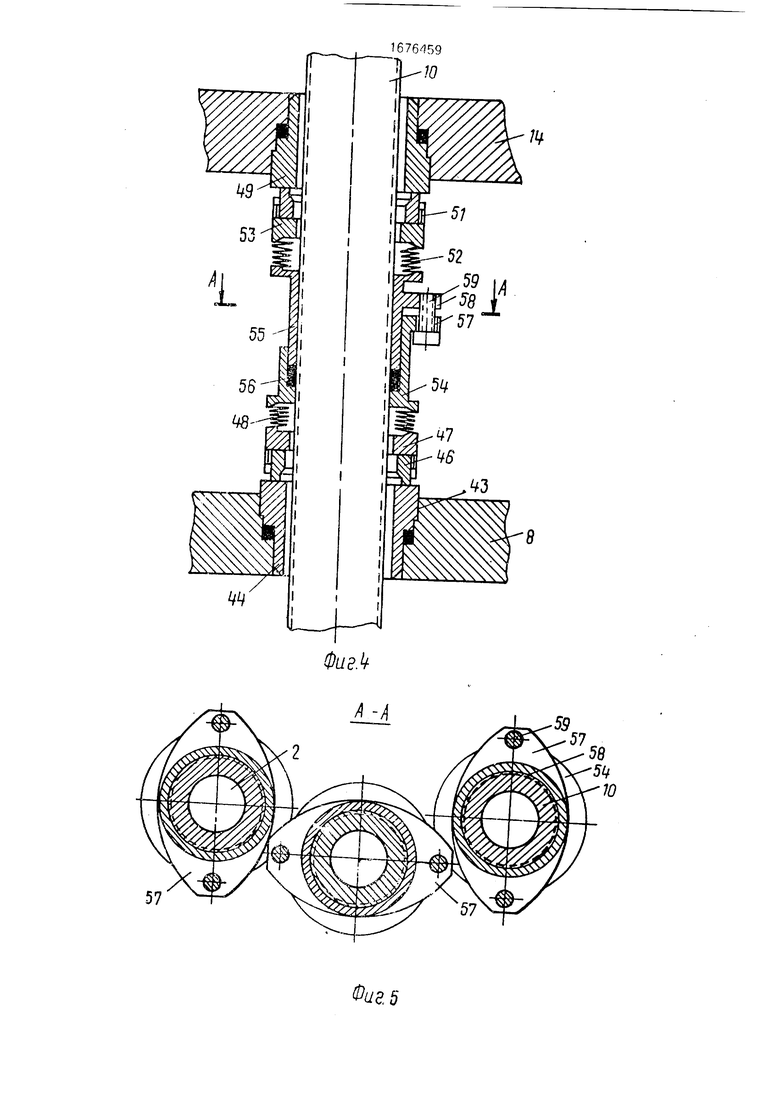

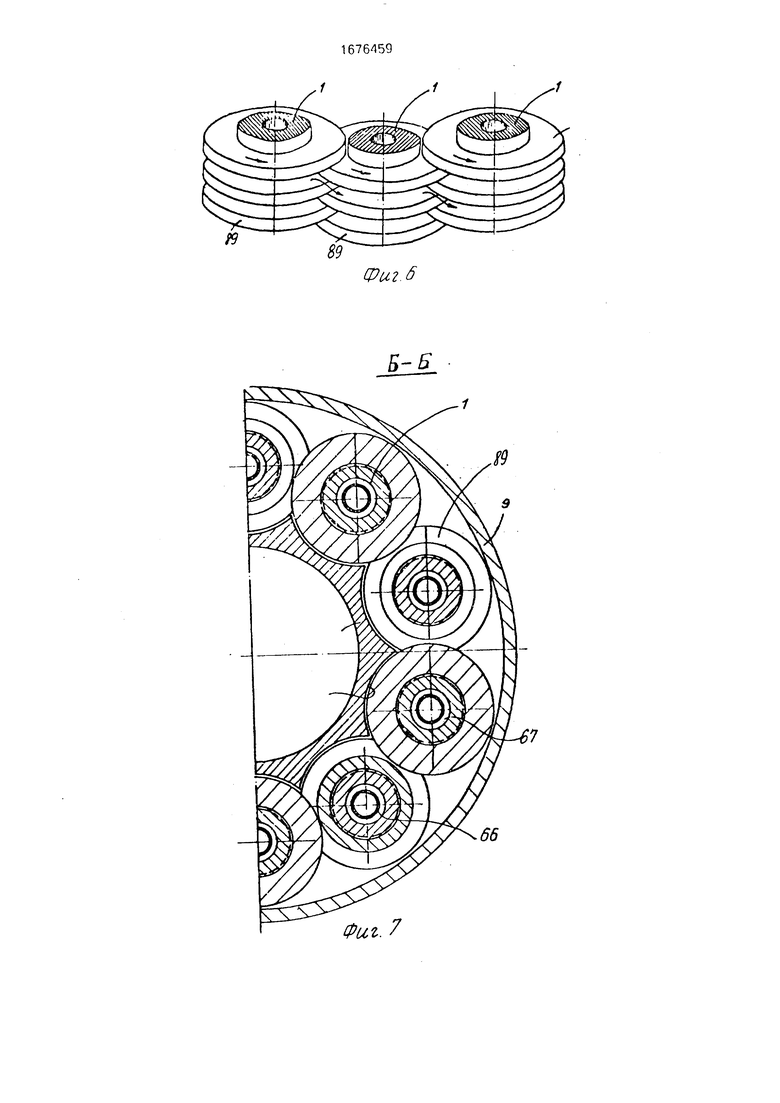

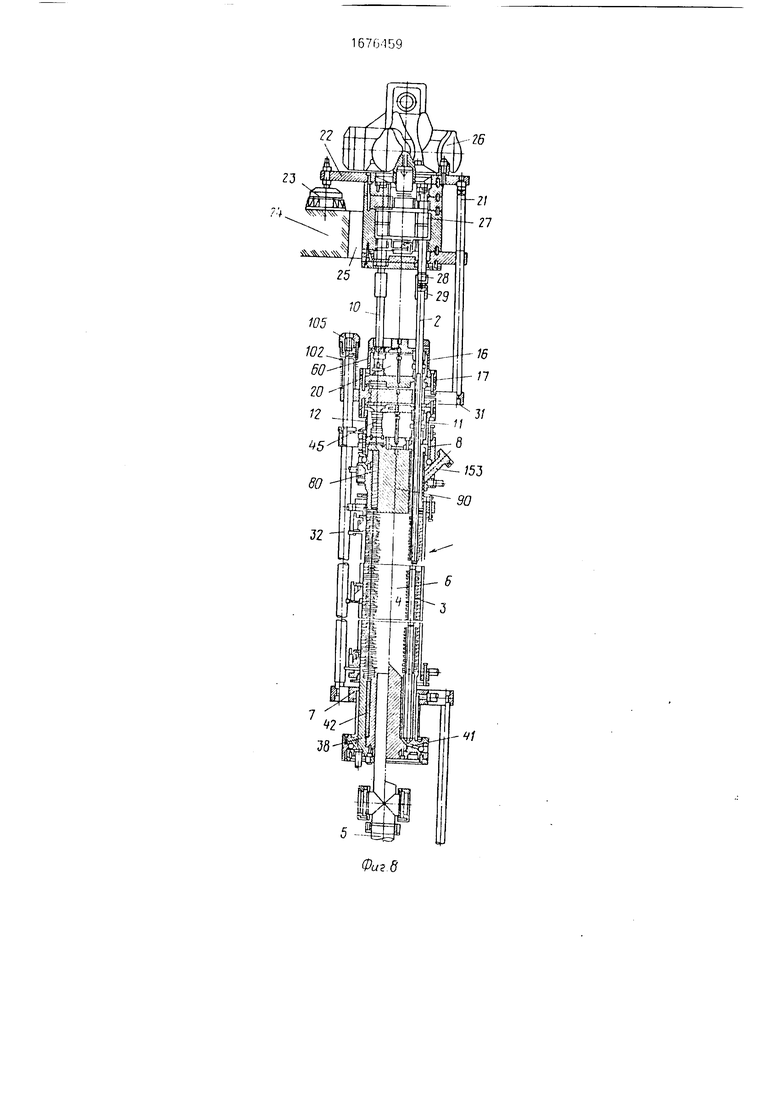

На фиг. 1 показано устройство (реактор) для конденсации полиэфира с устройствами уплотнения вала, осевое сечение; на фиг.2 - верхняя секция устройства, осевое сечение; на фиг.З - нижняя секция устройства, осевое сечение; на фиг.4 -двойной радиальный подшипник скольжения устройства, сечение; на фиг.5 - разрез А-А на фиг. 1; на фиг.6

-находящиеся в сцеплении диски трех валов; на фиг.7 - разрез Б-Б на фиг.2; на фиг.8

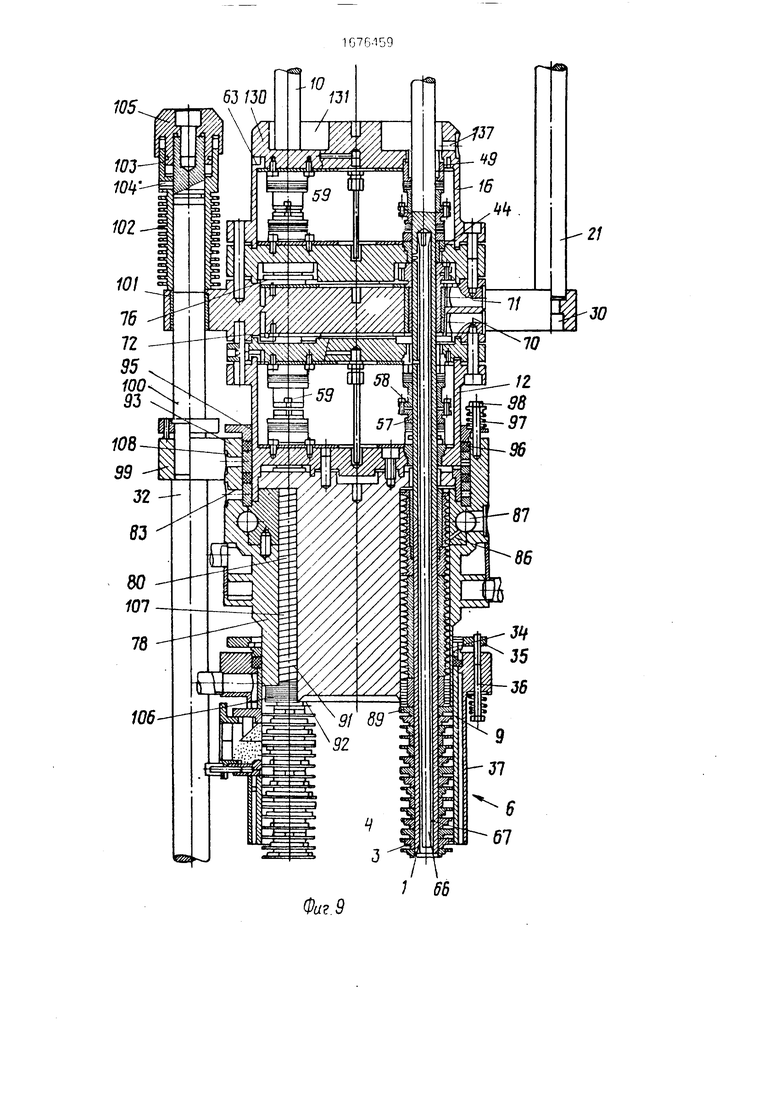

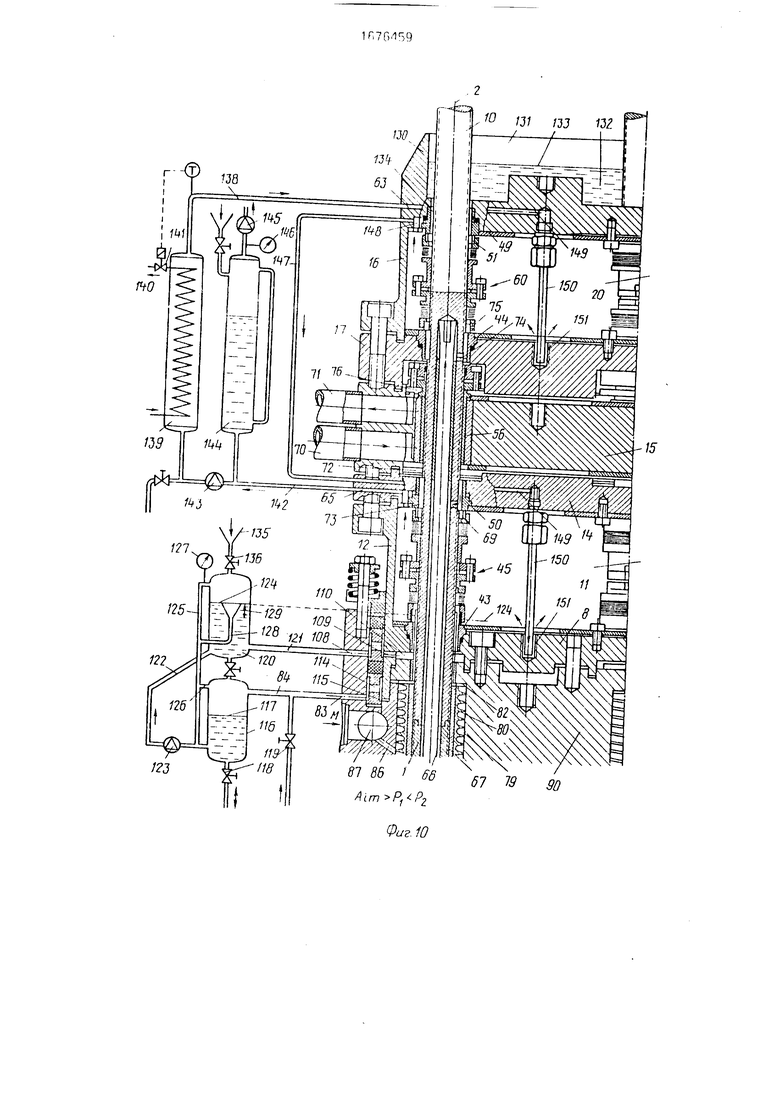

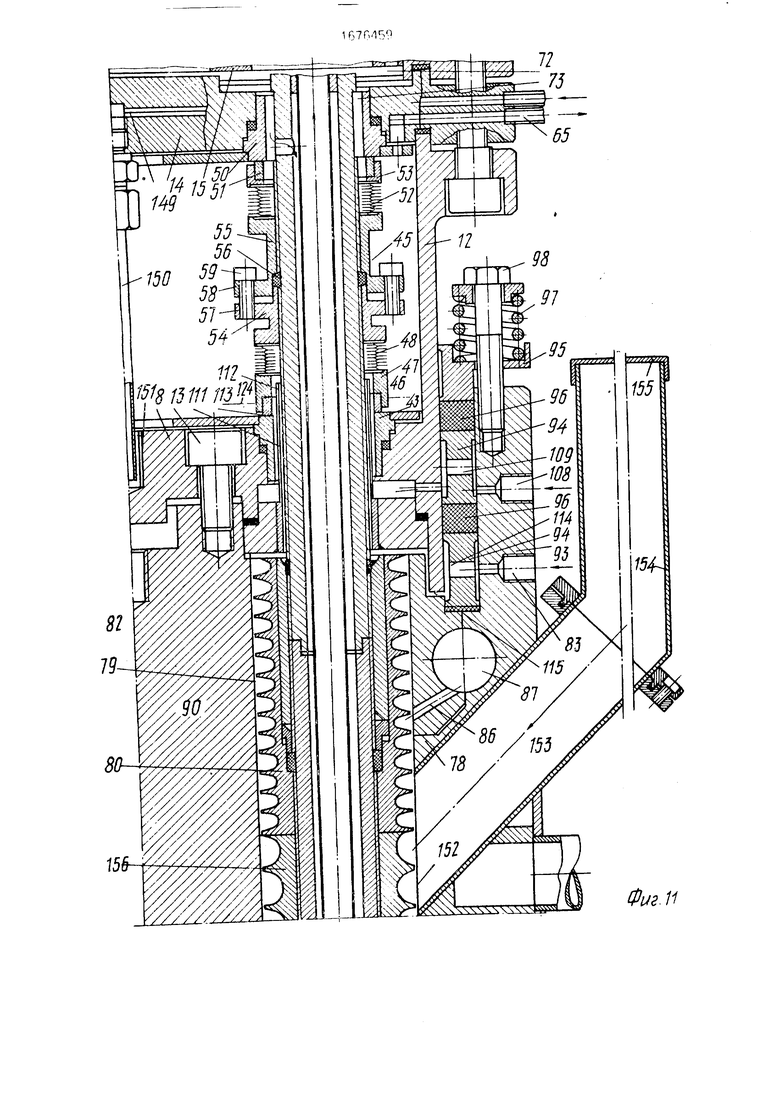

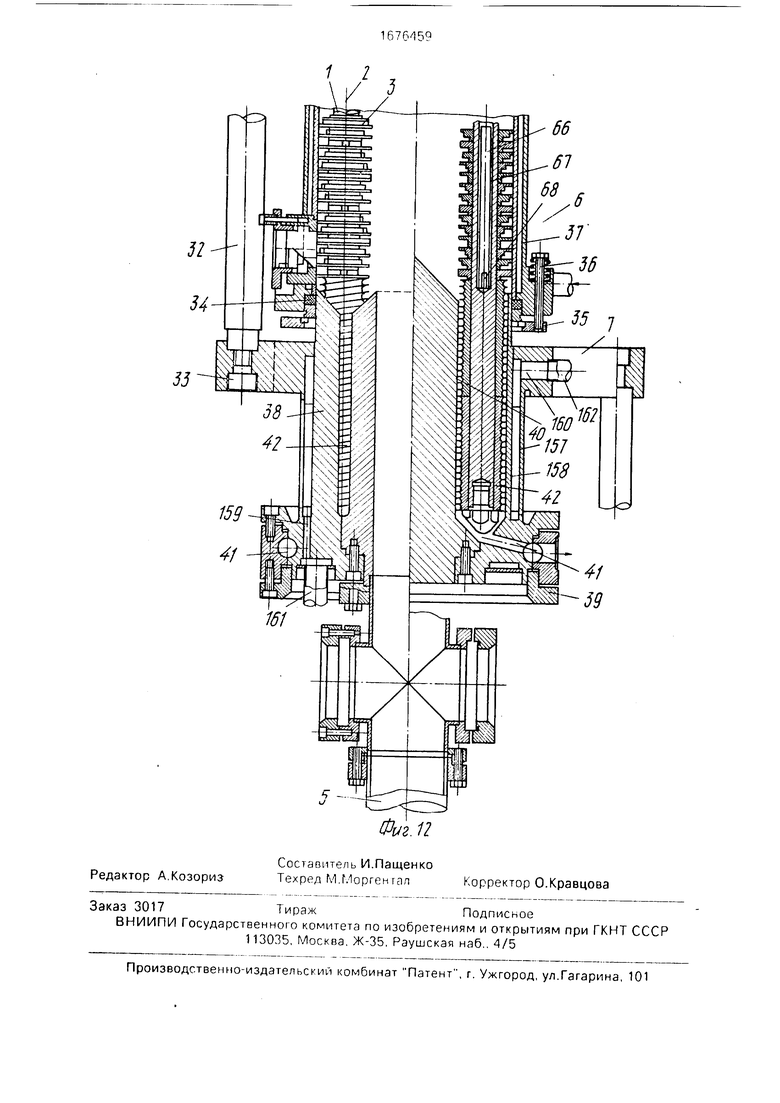

-устройство уплотнения вала, вариант выполнения; на фиг.9 - верхняя секция устройства, осевое сечение, вариант; на фиг. 10 - то же, с периферийными дополнительными устройствами к устройствам уплотнения вала; на фиг. 11 - верхняя секция устройства на фиг.8, поперечное сечение; на фиг.12 - нижняя секция устройства на фиг. 1. осевое сечение, вариант.

о ч о

N СЛ

о

со

Устройство для получения высокомолекулярных полимеров, в частности, для конденсации полиэфира имеет десять вертикально направленных валов 1 с параллельными осями 2, последние расположены по окружности на общем воображаемом круговом цилиндре, каждый из которых несет большое количество расположенных последовательно в осевом направлении и находящихся на параллельных плоскостях дискообразных обрабатывающих элементов 3. С последними находятся в зацеплении с образованием узкого зазора определенной ширины, равной 0,5 мм, смежные валы. Совместное валами 1 обрабатывающие элементы 3 ограждают полость, образующую реакционную камеру 4 и подсоединенную всасывающим патрубком 5 к источнику пониженного давления (не показан).

Валы 1 сообща окружены корпусом 6, который состоит из двух стационарных, дискообразных частей 7 и 8 корпуса и трубо- образной цилиндрической оболочки 9 корпуса, которая в оконечностях герметизирована частям 7 и 8 корпуса. При этом валы 1 цилиндрическими концами 10 валов проведены через соответствующие отверстия части 8 корпуса и посредством уплотняющих средств, герметизированы в зоне этих проводящих устройств так, что проникновение воздуха или загрязнений в окруженное оболочкой 9 корпуса пространство и, в частности, в реакционную камеру 4 исключается.

На дискообразную верхнюю часть 7 корпуса герметично насажен содержащий первую камеру 11 уплотняющей жидкости, полый, в основном цилиндрический секционный корпус 12, который посредством осевых болтов 13 прижат к части 8 корпуса и к торцовой стенке 14 которого герметично примыкает второй кольцеобразный секционный корпус 15. На последний также герметично насажен третий секционный корпус 16, дискообразная нижняя стенка 17 которого прижата к второму секционному корпусу 15 осевыми болтами 18 и который со своей стороны осевыми болтами 19 герметично привинчен к его нижней стенке 17. В третьем секционном корпусе 16 выполнена вторая камера 20 уплотняющей жидкости; все три секционных корпуса 12, 15 и 16 выполнены с взаимно соосными отверстиями для прохода концов 10 валов, которые уплотнены. Третий секционный корпус 16 и все устройство подвешены с помощью расположенных со всех сторон болтов 21 на цокольном диске 22, который посредством нивелировочных колодок 23 опирается на имеющую соответствующее сквозное отверстие 24 конструкцию перекрытия или на соответствующую балку 25 и на котором размещен приводной двигатель 26. Последний приводит в действие расположенную в

сквозном отверстии 24, укрепленную в подвешенном состоянии на цокольном диске 22 распределительную коробку 27-; имеющую десять подчиненных отдельным валам 1 и расположенных по отношению к ним на па0 раллельных осях цапф 28 приводного вала, каждая из которых посредством соединительной втулки 29 соединена разъемно, но без вращения с подчиненными концом 10 вала. Распределительная коробка 27 выпол5 нена так, что приводной двигатель 26 сообщает валам 1 через распределительную коробку 27 вращательное движение в одинаковом направлении и с одинаковой скоростью.

0 Крановая проушина 30, расположенная в торце на третьем секционном корпусе 16, позволяет после ослабления винтовых соединений 31 болтов 21 снять с распределительной коробки 27 содержащуюся в

5 корпусе бив секционных корпусах 12, 15 и 16 часть устройства как узел и направить, например, на очистку.

Обе дискообразные части 7 и 8 корпуса с помощью размещенных вокруг с проме0 жутком и расположенных на параллельных осях колонн 32, которые с торца в точке 33 привинчены к частям 7 и 8 корпуса, прижаты одна к другой по оси. а также неподвижно соединены между собой. Кольцевые уплот5 нения 34, которые с помощью нажимных колец 35 и осевых болтов 36 прижаты в осевом направлении к частям 7 и 8 корпуса, обеспечивают вакуумплотную герметизацию между оболочкой 9 корпуса и насажен0 ными частями 7 и 8 корпуса.

Цилиндрическая, изготовленная, например, из высококачественной стали оболочка 9 корпуса является обогреваемой. С этой целью она по большей части своей дли5 ны выполнена с двойными стенками, наружной стенкой 37. Ограниченная последней и оболочкой 9 корпуса, замкнутая с конца кольцевая камера снабжена подводящими и отводящими устройствами (не показаны)

0 для теплонесущей среды, например термомасла. Путем соответствующего регулирования температуры этой теплонесущей среды можно поддерживать температуру нагрева оболочки 9 корпуса на определен5 ном заранее заданном уровне или регулировать согласно заранее заданной программе. Нижняя часть 7 корпуса имеет секцию 38 корпуса, которая в конце закрыта крышкой 39 и в которой имеются подчиненные отдельным валам 1 цилиндрические отверстия 40, которые в своей нижней части с помощью пропускных и кольцевых каналов 41 соединены с отводящим устройством (не показано) для перерабатываемого материала. Валы 1 несут на своих расположенных в отверстиях 40 концах насаженные неподвижно шнековые транспортеры 42, которые с небольшим зазором окружены стенками отверстия и транспортируют перерабатываемый материал из реакционной камеры 4 в пропускные и кольцевые каналы 41 и оттуда к отводящему устройству.

Каждый из обрабатывающих элементов 3 содержит круговую часть с двумя противолежащими торцовыми поверхностями, с расположенной по отношению к ней соос- но, также дискообразной, в основном, овальной частью и последующий, также со- осный распорный диск. При этом по меньшей мере с промежутками овальные части дисков могут быть также заменены лишь дискообразными обрабатывающими элементами или чередоваться с ними. В любом случае обрабатывающие элементы находятся в зубчатом зацеплении (фиг.5) так, что между взаимно вращающимися торцовыми и окружными поверхностями всех частей взаимодействующих обрабатывающих элементов имеются соответственно узкие зазоры заранее заданной ширины (около 0.5 мм).

Устройство выполнено так, что трубооб- разная оболочка 9 корпуса своей цилиндрической внутренней стенкой доходит с оставлением узкого зазора вплоть до цилиндрической окружности поверхности обрабатывающих элементов 3. Ширина зазора составляет примерно 0,5 мм и равна ширине указанного зазора между обрабатывающими элементами 3. Внутренняя стенка оболочки 9 корпуса проходит тангенциально к круглоцилиндрическим окружным поверхностям обрабатывающих элементов 3.

Уплотнение концов 10 вала, проводимых через верхнюю часть 8 корпуса наружу, по отношению к корпусу 6 осуществляется следующим образом. В каждое сквозное отверстие 43 для конца 10 вала вставлен с уплотнением в верхней части 8 корпуса жесткий по отношению к корпусу кольцеобразный уплотняющий элемент 44 контактного кольцевого уплотнения 45, на поверхность скольжения которого опирается соответствующей поверхностью скольжения соосное уплотнительное кольцо 46, которое через нажимное кольцо 47 и эластичный металлический сильфон 48 с предварительным натяжением пружины давит на уплотняющий элемент 44.

Радиальный подшипник скольжения выполнен в вид двойного подшипника; со ответствующий кольцеобразный уплотняющий элемент 49 вставлен с уплотнением в подчиненное сквозное отверстие 50 вала стенки 14. Уплотнительное кольцо 51 через металлический сильфон 52 и нажимное кольцо 53 в осевом направлении прижато к уплотняющему элементу 49.

Оба сильфона 48 и 52 обращенными одна к другой сторонами опираются соответственно на нажимную втулку 54 или 55. причем обе нажимные втулки 54 и 55 находятся в зацеплении (фиг.4.) и в осевом направлении прижаты к предвари

тельно отпрессованному угольному

кольцевому уплотнению 56. Для создания этого осевого натяг- обе нажимные втулки

54и 55 снабжены фланцем 57 или 58, который имеет такую же форму, как и один

из овальных обрабатывающих элементов (фиг.6) Фланцы 57 и 58 смежных валов 1 могут поэтому находиться в зубчатом зацеплении, в любом вале взаимно зажаты стяжными болтами 59 и неподвижно соеди

йены В остальном концы 10 валов выполнены со шлицевым профилем, которым они неподвижно соединены с соответственно выполненными нажимными втулками 54 и

55так, что сильфоны 48 и 52 и уплотнитель- ные кольца 47 и 53 вращаются вместе с

концами 10 валов.

Контактное кольцевое уплотнение 60, выполненное как двойное, размещено в

третьем секционном корпусе 16. Между обоими выполненными соответственно как двойное уплотнениями 45 и 60 во втором секционном корпусе 15 предусмотрен для каждого из концов 10 вала радиальный подшилник 61 скольжения, который обеспечивает радиальное направление валов ,1 в данной зоне и препятствует продольному изгибу валов. Кольцевые буртики 62 обеспечивают при этом осевую фиксацию валов 1

относительно второго секционного корпуса 15, если конструкция в целом приподнимается на крановой проушине 30.

В выполненную в третьем секционном корпусе 16 вторую камеру 20 уплотняющей

жидкости входит подводящий канал 63 уплотняющей жидкости. Он с помощью установленного по центру, герметично пересекающего второй секционный корпус 15 канала 64 соединен с первой каме

рой 11 уплотняющей жидкости, от которой отходит и ведет наружу отводящий канал 65 уплотняющей жидкости. Обе камеры 11 и 20 уплотняющей жидкости заполнены уплотняющей жидкостью, например маслом, it поддерживаются под заранее заданные

давлением. Этим обеспечивается, что уплотняющая жидкость не может выйти в атмосферу, а в крайнем случае в камеры 20 и 11 уплотняющей жидкости может попасть по вышерасположенным контактным кольцевым уплотнительным элементам 49 и 51 контактного кольцевого уплотнения 60 некоторое количество воздуха и эти места уплотнения остаются по отношению к атмосфере сухими,

Валы 1 высверлены внутри; каждый из них содержит осевую трубку 66, которая ограничивает кольцевое пространство 67 и оканчивается вблизи шнековых транспортеров 40 в точке 68 (фиг.З). В каждое из коль цевых пространств 67 по радиальным отверстиям 69 вводится теплонесущая жидкость, например масло, для охлаждения валов, которая подводится через присоединительный элемент 70 во втором секционном корпусе 15 и отводится от него через присоединительный элемент 71. Поступающий через присоединительный элемент 70 жидкий теплоноситель втекает в кольцевой канал 72, который частично окружает радиальные подшипники 61. так что происходит охлаждение радиальных подшипников Из кольцевого канала 72 жидкий теплоноситель по кольцевым зазорам 73 попадает в радиальные отверстия 69 и тем самым в кольцевые пространства 67 валов 1.

Изменивший свое направление в точке 68 жидкий теплоноситель течет по трубкам 66 вверх и через радиальные отверстия 74 выходит соответственно в кольцевой зазор 75 в зоне подчиненного контактно о кольцевого уплотнения, откуда он через полость второго секционного корпуса 15 и второе кольцевое пространство 76 течет к отводному присоединительному элементу 71. Второе кольцевое пространство 76 охватывает также радиальные подшипники 61, в результате чего они еще раз подвергаются охлаждению, причем жидкий теплоноситель, несмотря на происходящее в валах 1 нагревание, имеет достаточно низкую для охлаждения уплотнений и подшипников температуру равную примерно 300°С. При прохождении по кольцевым зазорам 73 и 75 происходит к тому же охлаждение подчиненных элементов контактных кольцевых уплотнений 45 или 60.

Некоторое количество жидкого теплоносителя, подведенного через кольцевой канал 72 под давлением, например, 3 бар, может по кольцевым зазорам 73 и соответствующим частям контактного кольцевого уплотнения 45 попасть в первую камеру 11 уплотняющей жидкости, в которой преобладает гораздо более низкое давление. Это

является желательным и безопасным. Аналогичным образом жидкий теплоноситель может из находящегося на стороне отвода кольцевого пространства 76 по кольцевым

зазорам 75 попасть в верхнюю или вторую камеру 20 уплотняющей жидкости с более низким (например, 2 бара) давлением, что также является безвредным.

Радиальные подшипники 61 служат в

0 качестве перегородки или перекрытия между подводом и отводом уплотняющей жидкости по кольцевым каналам, причем следует считаться с утечками, которые являются относительно небольшими и тем самым легко мо5 гут быть ликвидированы циркуляционным насосом, а также способствуют смазке радиальных подшипников 61.

На обращенной к реакционной камере 4 стороне верхняя часть 8 корпуса имеет

0 герметично прикрепленную посредством осевых болтов 77 соосную опорную часть 78, в которой выполнены подчиненные отдельным валам, соосные с ними цилиндрические отверстия 79 и которая посредством нажим5 ного кольца 35 герметично соединена с оболочкой 9 корпуса. Каждый из валов 1 несет неподвижно установленный, расположенный в соответствующем отверстии 79 шне- ковый транспортер 80, который в осевом

0 направлении примыкает к цилиндрической подшипниковой втулке 81, которая стенкой отверстия ограничивает небольшом кольцевой зазор подшипника, который совместно с подшипниковой втулкой 81 и нижней стен5 кой первогосекционного корпуса 12 ограничивает кольцевые пространства 82, в которые входят подводящие каналы 83 инертного газа, соединенные с общим присоединительным элементом 84 инертного

0 газа, соединенным с источником инертного газа (не показан). Измерительный инструмент 85 позволяет контролировать объем поступления инертного газа.

В области шнековых транспортеров 80

5 в отверстия 79 входят пропускные каналы 86, выходящие из кольцевого канала 87, образующего часть подводящего устройства для перерабатываемого материала, по которому под заранее заданным давлением под0 водится перерабатываемый материал,

Пропускные каналы 86 входят по периметру шнековых транспортеров 80 на расстоянии нескольких шагов винтовой линии от его торца (фиг.2). К шнековым

5 транспортерам 80 примыкают в направлении обрабатывающих приспособлений 3 соответственно возвратные шнеки 88, которые также по меньшей мере большей частью расположены в отверстиях 79 и неподвижно соединены с валами 1. Возвратные шнековые транспортеры 88 имеют обратный по сравнению со шнековыми транспортерами 80 ход винтовых линий, так что при вращении валов 1 в рабочем направлении они стремятся транспортировать перемещенный шнековыми транспортерами 80 в направлении к реакционной камере 4 перерабатываемый материал в противоположном направлении. Так как осевая длина шнековых транспортеров 80 больше осевой длины возвратных шнековых транспортеров

88,то давление подачи выше, в результате чего шнековые транспортеры 80 проталкивают перемещенный перерабатываемый материал через винтовые линии действующих в обратном направлении возвратных шнековых транспортеров 88. Од овремен- но в зоне винтовой линии шнеков« транспортеров 80 перерабатываемый материал попадает под заданное давление.

Это давление используется для герметизации подушки из инертного газа, охватывающей валы 1, примыкая к нижнему секционному контактному кольцевому уплотнению 44, 46 в пространстве 82, по отношению к реакционной камере 4 с помощью самого перерабатываемого материала, Давление подушки из инертного газа, поддержио-эемой посредством подвода 84, выше, чем давление уплотняющей жидкости в примыкающей камере 11 уплотняющей жидкости, в результате чего уплот- няющая жидкость не может через секционное контактное кольцевое уплотнение 44. 46 попасть в отверстия 79 и оттуда в реакционную камеру 4. В камеру 11 уплотняющей жидкости попадает некоторое количество инертного газа (например, азота), откуда он без вреда выводится вместе с уплотняющей жидкостью.

В зоне, где валы 1 выходят из отверстий 79, на каждом валу посажено некоторое количество расположенных в виде пакета один над другим с промежутком в осевом направлении круглых дисков 89 (фиг.6), которые находятся в зубчатом зацеплении так, что между соответственно СМРЖНЫМИ поверхностями взаимодействующих дисков образованы узкие зазоры точной с оанее заданной ширины (около 0,5 мм). Стенки отверстий 79 (фиг.2 и 7) проходят при этом на обращенной к реакционной камере 4 внутренней стороне в осевом направлении, примерно до центра каждого пакета дисков

89,тогда как с наружной стороны смежная оболочка 9 корпуса проходит по всей осевой длине подобного пакета дисков. Между дисками 89 и оболочкой 9 корпуса оставлено при этом целесообразное пространство,

В ходе эксплуатации посредством подведенного инертного газа у каждого вала 1, примыкая к образованным контактными кольцевыми уплотнениями 45 уплотняющим

средствам, в отверстиях 79 обеспечивается подушка из инертного газа, которая по отношению к реакционной камере 4 герметизируется собственно перерабатываемым материалом, попадающим под давление, созданное возвратными шнековыми транспортерами 88. Расход инертного газа является небольшим и в основном постоянным; если он внезапно возрастает, это свидетельствует о повреждении, что требует технического обслуживания.

Перерабатываемый материал, транспортируемый черея зозврзтные шнековые транспортеры 88, раскладывается находящимися в зацеплении дисками 89 на тонкие

слои, которые полностью заполняют имеющиеся между собственно дисками 89 и между ними и стенкой отверстия 79 узкие зазоры и тем самым в еще большей степени улучшают герметизацию подушки из инертного газа. Находящаяся под давлением подушка из инертного газа повышает транспортирующий эффект шнековых транспорте ров 80.

Одновременно диски 89 препятствуют

попаданию перерабатываемого материала в реакционную камеру 4 в виде толстых слоев. По этой причине стенки отверстий 79 на обращенной к реакционной камере стороне также доходят лишь до половины осевой

длины пакетов дисков.

Так как жидкий теплоноситель, имеющий температуру не выше 350°С, рэдиально подводится к 1 в области между реакционной камерой4 или корпусом 6 и распределительной коробкой 27 и оттуда радиально отводится, это создает преимущество, заключающееся в том, что распределительная коробка 27 не может

подвергаться нагреванию со стороны жидкого теплоносителя, и содержащиеся в распределительной коробке 27 шестереночные передачи не должны ослабляться отверстиями, образующими каналы для жидкого теплоносителя. В распределительной коробке 27 также могут быть размещены упорные подшипники.

Конструкция устройства создает также преимущество в том. что собс зенно реактор, окруженный корпусом 6, может быть снят как единое целое с привода, состоящего из приводного двигателя 26, распределительной коробки 27 и муфт 29 для валов и т.д., что, например, может потребоваться для чистки. Например, в случае перерыво в

энергоснабжении весь реактор находится под угрозой коксования. Чтобы найти выход из этого положения, можно прежде всего снять находящийся в корпусе 6 реактор после ослабления винтовых соединений 31 с указанного привода, после чего после разьединения нажимного кольца 35, а также резьбовых- пальцев 33 валы 1 с основным уплотнением, образованным секционными корпусами 12, 15 и 16 и верхней частью 8 корпуса, можно извлечь крановой проушиной 30 из корпуса 6 вверх.

Таким путем можно или поместить реактор как единое целое в соляную ванну, или осуществить очистку, или в случае необходимости - дополнительную очистку в соляной ванне валов 1 вместе с основным уплотнением и корпуса 6 отдельно друг от друга.

Так как контактные кольцевые уплотнения 45 и 60 рассчитаны на заданную металлическими сильфонами 48 и 52 по.:-- ную температуру, равную 450°С, и исполозован- ный для статических уплотнений корпуса материал уплотнения (чистый графит) выдерживает температуру до 1100°С, очистку в соляной ванне, температура которой 350°С, можно проводить без ограничений, что представляет собой особое преимущество. Как раз при ускоренной полимеризации, занимающей лишь несколько минут, перерыв в электроснабжении может привести к тому, что валы 1 и реактор в целом в течение короткого времени будет залит закоксованным полимером, в результате чего его компоненты можно будет демонтировать лишь путем разрушения или повреждения, что обеспечивается лишьочи- сткой в соляной ванне.

Несколько измененная форма выполнения реактора (фиг 8-12) в основном соответствует первой форме выполнения (фиг. 1-7).

В измененной форме выполнения верхняя часть 8 корпуса выполнена многоэлементной и частично перемещаемой в осевом направлении. Часть 8 корпуса имеет окруженную расположенными по окружности валами 1 внутреннюю часть 90, по периметру которой расположены на части ее периметра подчиненные отдельным валам 1, соосные с ними, цилиндрические отверстия 82 (фиг.7).

Кроме того, на часть 8 корпуса герметично насажен содержащий первую камеру 11 уплотняющей жидкости полый, в основном цилиндрический секционный корпус 12, который посредством соответствующих осевых болтов 13 прижат к секции корпуса и тем самым находится в неподвижном состоянии. Соосная с частью 8 корпуса опорная

часть 78, которая кольцеобразно окружает снаружи внутреннюю часть 90 и цилиндрический секционный корпус, расположена герметично на .цилиндрической наружной

стенке секционного корпуса 12 с возможностью перемещения в осевом направлении Она ограничивает на своей обращенной к шнековым транспортерам 80 внутренней стороне, совместно с внутренней частью 90,

0 отверстия 79, причем устройство (фиг.9) выполнено так, что опорная часть 78 имеет меньшую осевую длину, чем внутренняя часть 90, и обращенная к реакционной камере 4 торцовая поверхность 91 опорной части

5 78, находящейся в граничном положении, проходит с осевым промежутком от смежной торцовой поверхности 92 внутренней части 90. Для размещения и ориентирования опорной части 78 служит наформовач0 ное соосное опорное кольцо 93, которое проходит от опорной части 78 по оси вверх и радиально опирается на цилиндрическую наружную поверхность секционного корпуса 12 с помощью прокладочных колец 94,

5 между которыми, как между прокладочными кольцами 94 и опорной частью 78, а также нажимным кольцом 95, расположены эластичные уплотнительные кольца 96 (фиг.11), Нажимное кольцо 95 посредством пружин

0 97 сжатия и зажимных пальцев 98 прижато над уплотнительными кольцами 96 в осевом направлении к прокладочным кольцам 94 так. что образуется непроницаемая для жидкости подвижная проводка

5Кроме того, опорная часть 78 несет расположенные по ее периметру, выступающие в радиальном направлении опорные отверстия 99. в которых закреплены колонны 32 с параллельными осями, °стко соединяю0 щие между собой обе част и 7 и 8 корпуса. По меньшей мере одна из колонн 32 продлена в осевом направлении и соединена с наформованным осевым выступом 100, который расположен подвижно и герметично во вто5 ром неподвижном опорном отверстии 101. is. оторое насажен напорный цилиндр 102, з входит выполненный в виде поршня осевой выступ 100. Цилиндр 102 закрыт головкой 103 цилиндра, к которой по линии

0 104 рабочей среды подводится рабочая среда, нагружающая осевой выступ 100 в осевом направлении, причем подвод давления может регулироваться сервоклапаном 105, предусмотренным в головке 103 цилиндра.

5 Путем соответствующего управления сервоклапаном 105 можно через осевой выступ 100 бесступенчато регулировать в осевом направлении окружающую шнековые транспортеры 80 ргдиально снаружи опорную часть 78 вместе с нижней частью 7 корпуса, т.е. корпусом 6, на пути ограниченного упорами хода относительно валов 1,

Выполненная во внутренней части 90 часть стенки отверстий 79 проходит несколько выше центра осевой длины, образованного дисками 89 пакета дисков, который входит в соответствующее отверстие 79 так, что расположенные с осевым промежутком круглые диски 89 образуют дросселирующие элементы для перемещаемого шнековыми транспортерами 80 перерабатываемого материала (фиг.9). Дросселирующий эффект пакета дисков можно изменить тем, что содержащая наружную часть стенки отверстий 79 опорная часть 78 регулируется указанным образом в осевом направлении. В верхнем крайнем положении круглые диски 89 на болы й части длины пакета в зоне выполненных в опорной части 78 участков стенки отверстий 79 являются снаружи открытыми, так что перерабатываемый материал может беспрепятственно выйти в относительно большую часть кольцевого зазора 106. Если опорная часть 78 переместится в осевом направлении дальше вниз, ее торцовая кромка 91 также передвинется дальше вниз, в результате чего расширенный кольцевой зазор 106 будет короче в осевом направлении и созданное пакетом дисков дросселирующее воздействие на перемещаемый перерабатываемый материал возрастет

Таким путем можно приспособить обратное давление перерабатываемого материала в зоне подушки из инертного газа к вязкости соответствующего перерабатываемого материала.

В варианте выполнения (фиг.8-12) встречный шнековый транспортер 88 заменен действующим со шнековым транспортером 80 в одном направлении шнековым транспортером 107, витки которого имеют большее поперечное сечение, чем у шнеко- вого транспортера 80. На каждом валу для создания необходимого для уплотнения подушки из инертного газа противодавления перерабатываемого материала можно также подчинить шнековым транспортерам 80 встречные шнековые транспортеры 88 в отверстиях 79.

С тем, чтобы обеспечить смазку взаимодействующих контактных кольцевых Уплот- няющих поверхностей на кольцеобразном уплотняющем элементе 44 и соответствующем уплотнительном кольце 47 смежного со шнековым транспортером 80 радиального подшипника скольжения 45 и тем самым избежать сухого трения и вызнанного этим чрезмерного износа к эгим радиальным подшипникам скольжения постоянно подводится смазочная жидкость в частности

МаСЛО, С ЭТОЙ ,|;ПЬЮ В ОПОРНОМ KO.IbUf г 3

выполнен подводящий канал 108 смазочной жидкости, который через входящий с обеих сторон в осевые распределительные пазы проходной канал 109 в подчиненном прокладочном кольце 94 и выполненный в секционном корпусе 12 подводящий канал 110 ведет в кольцевой канал 111, который ограничен окружающей соответствующий вал 1 с радиальным промежутком направляющей

0 гильзой 112 (фиг.11) и внутренней стенкой отверстия уплотняющего .элемента 44 в и в точке 113 ведет к контактным кольцевым уплотняющим поверхностям. Кольцевое пространство 82 также нагружено инерт5 ным газом, подводящий канал 83 которого через входящий в осевые распределительные каналы с обеих с. орон проходной канал 114 в смежном прокладочном кольце 94 и соединенный с ним кольцевой канал 115

0 загружается инертным газом так. что каждый из валов 1, в зоне своего контактного кольцевого уплотнения 45, примыкая к шне- ковому транспортеру 80, окружен подушкой из инертного газа.

5Подсоединенная к подводящему каналу

83 инертного газа подводящая линия 84 инертного газа подсоединена к первой емкости 116 смазочной жидкости так, что она входит выше уровня смазочной жидкости

0 117 (фиг.10). Емкость 116 смазочной жидкости со своей нижней стороны вентилем 118 соединена со сборником смазочной жидкости (не показан), из которого по мере необходимости может подаваться инертная,

5 стойкая к нагреву, примерно до 280°С, смазочная жидкость. От подводящей линии 84 смазочной жидкости через регулировочный клапан 119 ответвляется пропускная линия, ведущая к источнику инертного газа (не по0 казан). Регулировочный клапан позволяет автоматически поддерживать требуемое в данный момент давление инертного газа.

Над нижней емкостью 116 смазочной жидкости расположена верхняя, также час5 тично заполненная смазочной жидкостью, вторая емкость 120смазочной жидкости, которая в своей нижней зоне линией 121 соединена с подводящим каналом 108 смазочной жидкости а с другой стороны П линией 122, содержащей циркуляционный насос 123, соединена с нижней зоной нижней емкости 116 смазочной жидкости. На стороне всасывания циркуляционного насоса 123 ответвляется входящая в ространст5 во выше уровня 124 жидкости первой емкости 120 смазочной жидкости соединительна- линия 125, которая в точ:-е 126 сое- динонэ с расположением выше уровня 117 А.-г;кссти npocTpjHCTBOM нижней емкости 116 .:мэзочнс,й жидкости и в которой г.одсс

единен указывающий давление инертного газа Ра манометр 127, От соединительной линии 125 ответвляется ведущая в камеру с жидкостью верхней емкости 120 смазочной жидкости, В конце воронкообразно входящая перепускная линия 128, определяющая высоту уровня 124 жидкости. Перепускная линия 128 со своим определяющим уровень 124 жидкости входным отверстием может регулироваться по высоте, что показано двойной стрелкой 129.

По линиям 84 и 125 жидкость, содержащаяся в обеих емкостях 116 и 120 смазочной жидкости, нагружается давлением подушки из инертного газа. Циркуляционный насос 123 обеспечивает непрерывную циркуляцию смазочной жидкости так, что в верхней емкости 120 смазочной жидкости постоянно поддерживается уровень 124 жидкости, определяемый положением входного отверстия перепускной трубы 128 по вертикали,

Высота уровня 124 жидкости выбрана такой, чтобы он постоянно находился выше контактных кольцевых уплотняющих поверхностей 113 (фиг.11). Таким путем обеспечивается постоянное снабжение контактных кольцевых уплотняющих поверхностей 113 смазочной жидкостью. Выходящая между контактными кольцевыми уплотняющими поверхностями смазочная жидкость попадает в камеру 11 уплотняющей жидкости, где она вместе с уплотняющей жидкостью отводится. Давление Pi, под которым нахо дится смазочная жидкость, выше ажосфер- ного и определяется давлением подушки из инертного газа.

Смазка контактных кольцевых уплотняющих поверхностей, находящихся между кольцеобразными уплотнительным элементом 50 и уплотнительным кольцом 51 каждого радиального подшипника 45 скольжения. а также между уплотнительным элементом 44 и подчиненным уплотнительным кольцом 46 каждого верхнего радиального подшипника 60 скольжения осуществляется протекающей по полым высверленным валам 1 теплонесущей жидкостью (теплонесущее масло), которая подводится через присоединительный элемент 70 во втором секционном корпусе 15 и отводится от него через присоединительный элемент 71 (фиг.10). Условия аналогичны условиям в первом варианте выполнения.

Для смазки контактных кольцевых уплотняющих поверхностей между уплотнительным элементом 49 и подчиненным уплотнительным кольцом 51 каждого из верхних радиальных подшипников 60 скольжения предусмотрено также собственное снабжение смазочной жидкостью, С этой

целью насаженный на второй секционный корпус 15 третий секционный корпус 16 в области своей верхней стенки снабжен проходящим вокруг кольцевым фланцем 130,

который охватывает охватывающую все валы 1 в области их концов 10 сборную камеру 131 жидкости, которая заполнена смазочной жидкостью 132 до уровня 133 жидкости (фиг.10). Смазочная жидкость 132 проходит

0 по каналам 134 смазочной жидкости в подчиненных уплотнительных элементах 49 и взаимодействующих с ними уплотнительных кольцах 51 к расположенным между ними контактным кольцевым уплотняющим

5 поверхностям. Проступающее между контактными кольцевыми уплотняющими поверхностями небольшое количество смазочной жидкости попадает в верхнюю камеру 20 уплотняющей жидкости, где она

0 примешивается к уплотняющей жидкости, что является безвредным.

Сборная камера 131 смазочной жидкости может линиями (не показаны) подсоединяться к циркуляционному насосу 123

5 (фиг.10), так что смазочная жидкость постоянно циркулирует и в случае необходимости пополняется. Смазочная жидкость, постоянно вытекающая во время этой циркуляции из сборной камеры 131 смазочной жидко0 сти, может поступать в верхний сборник 120 смазочной жидкости по улавливающей воронке 135, которая через регулировочный клапан 136 соединена с верхним сборником 120 смазочной жидкости. Подчиненный

5 присоединительный элемент 137 линии (фиг.9) находится на сборной камере 131 смазочной жидкости.

Смазочная жидкость 132, окружающая концы 10 валов, имеет помимо функции

0 смазка также задачу образования сифона для выходящих из секционного корпуса 16 концов 10 оалов. Содержащаяся в камерах 11 и 20 уплотняющая жидкость содержит известные акти -:ые в отношении запаха

5 компоненты, которые в результате дыхания контактных кольцевых уплотнений 49 и 51 вдоль валов 1 могли бы попасть в атмосферу и привести к загрязнению запахами окружающей среды.

0Снабжение уплотняющей жидкостью

камер 11м 20 уплотняющей жидкости осуществляется так, что уплотняющая жидкость постоянно циркулирует и при этом постоянно охлаждается (фиг.8-12). При этом

5 происходит непрерывный отвод тепла от радиальных подшипников 45 и 60 скольжения, омываемых уплотняющей жидкостью.

Подводящий канал 63 уплотняющей жидкости к верхней камере 20 уплотняющей жидкости подсоединен линией 138 к теплообменнику 139, первичный контур 140 которого терморегулятором 14 регулируется так, что уплотняющая жидкость, вытекающая по линии 138, постоянно поддерживается на заданном температурном уровне (фиг. 10). Отводящий канал 65 уплотняющей жидкости, выполненный в ограничивающей нижнюю камеру 11 уплотняющей жидкости торцовой стенке 14 первого секционного корпуса 12, линией 142 и циркуляционным насосом 143 соединен с находящимся со стороны подвода концом теплообменника 139. В линию 142 входит на стороне всасывания циркуляционного насоса 143 сборник 144 уплотняющей жидкости, который подсоединен к вакуумному насосу 145, поддерживающему уплотняющую жидкость на уровне пониженного давления Pi, устройством 146. Это пониженное давление выбрано с таким расчетом, что давление Pi под которым находится уплотняющая жидкость, ниже атмосферного давления и ниже давления Р2 смазочной жидкости в сборниках 116 и 120 смазочной жидкости и подушки из инертного газа.

Обе камеры 11 и 20 уплотняющей жидкости в остальном соединены между собой соединительной линией 147, которая посредством отводящего канала 148, входящего с верхней камеры 20 уплотняющей жидкости, и подводящего канала 149 подсоединена к обеим камерам 11 и 20 уплотняющей жидкости. В каждой камере 20 и 11 уплотняющей жидкости подводящий канал 63 или 149 соединен с пересекающей камеру уплотняющей жидкости подводящей трубой 150, которая входит в выемку 151 в виде глухого отверстия в днище соответствующей камеры 11 или 20 уплотняющей жидко сти, причем устройство выполнено, так, что выходящая из подводящей трубы 50 уплотняющая жидкость растекается от днища камеры 11 или 20 уплотняющей жидкости вверх (показано стрелками на фиг. 10). Так как отводящий канал 65 или 148 уплотняющей жидкости каждой из обеих камер 11 и 20 уплотняющей жидкости входит на ее верхней стороне, то таким путем неизбежно происходит прохождение потока камеры 11 и 20 уплотняющей жидкости р продольном направлении.

Камеры 11 и 20 уплотняющей жидкости соединены последовательно соединительной линией 147. Возможно также расположение, при котором обе камеры 11 и 20 уплотняющей жидкости соединены взаимно параллельно и снабжаются уплотняющей жидкостью через циркуляционный насос 143 и теплообменник 138.

Вязкий перерабатываемый материал, поступающий через кольцевой канал 87 и проходные каналы 86 в отверстия 79 и тем самым подаваемый на шнековые транспортеры 80, попадает под действием возвратных шнековых транспортеров 88 (фиг.2) и/или круглых дисков 89 (фиг.2 и 9) под заранее заданное противодавление так, что он совместно с подушкой из инертного

газа одновременно может взять на себя функцию уплотнения. При этом имеется возможность в дополнение к вязкому перерабатываемому материалу подать на шнеко- вые транспортеры 80 также твердые

добавки, которые вводятся в перерабатываемый материал, в частности в расплавленный синтетически1. Подобные добавки представляют собой в зависимости от цели применения перерабатываемого материала, например, стабилизаторы, пластификаторы, антиокислители, заполнитель, краски, волокна, огнезащитные средства, вспенивающие агенты и т.д. При переработке синтетических материалов внесение добавок

позволяет на этой стадии переработки отказаться от других, ранее требовавшихся процессов расплавления и грануляции, которые были до сих пор необходимы при применении собственных созданных для этого компаундных машин.

С этой целью по меньшей мере в одно из отверстий 79 в направлении подачи под подающим перерабатываемый материал подчиненным проходным каналом 86 в точке 152 входит под углом 45° по отношению к вертикали подводящая линия 153 для добавок, соединенная с воронкообразным баком 154 для добавок, который вакуум-плотно закрыт крышкой 155 (фиг. 11). Сборник 154

добавок может содержать дозирующие устройства (не показаны), обеспечивающие ,за- ранее точно запрограммированную в количественном отношении подачу добавок. Содержащиеся в сборнике 154 добавки изолированы крышкой 155 от кислорода воздуха. Весь сборник и подводящая линия 153 находятся под давлением инертного газа, который, поступая из подушки инертного газа, проникает через витки шнекового транспортера 80 в точке 152 в подводящую линию 153. Можно предусмотреть также непосредственное подсоединение сборника 154 к источнику инертного газа

Так как в результате добавления добавок к перерабатываемому материалу происходит увеличение его объема, шнекозый транспортер 80, начиная с центра входного отверстия в точке 152 заменяется шкековым транспортером 156, действующим в том же направлении, но с большим шагом.

Выпуск снабженного в случае необходимости добавками обработанного перерабатываемого материала из реакционной камеры 4 происходит в обеих формах выполнения одинаково. Но так как. опорная часть 78 вместе о корпусом 6 может ограниченно перемещаться в продольном направлении над цилиндром 102 (фиг.9) относительно ва- лов 1, а также соединена колоннами 32 с нижней частью 7 корпуса, то нижняя часть 7 корпуса участвует в подобных перемещениях опорной части 78 в осевом направлении, предпринимаемых в целях приспособления к перерабатываемым материалам различной вязкости. Так как шнековые транспортеры 42 могут перемещаться в осевом направлении в подчиненных цилиндрических отверстиях 40, то это регулирование в осевом направлении является вполне возможным.

Нижняя часть 38 корпуса на большей части осевой длины проходящих в ней шнековых транспортеров 42 окру- жена оболочкой 157 корпуса с образованием кольцевого пространства 158. Последнее каналами 159 и 160 соединено с подводом 161 теплоносителя и отводом 162 теплоносителя, так что по нему может посто- янно протекать жидкий теплоноситель, который позволяет поддерживать перерабатываемый материал в зоне шнековых транспортеров 42 и проходных и кольцевых каналов 41 на соответственно требуемом температурном уровне. При полимеризации синтетических материалов под давлением всасывающий патрубок 5 может быть закрыт для выхода наружу.

В изобретении показано использова- ние реактора с движущимися в одном направлении валами, однако оно ограничивается устройствами такого типа и может использоваться в других устройствах для переработки синтетического материала и т.д., например для шнековых смесителей и мешалок, устройств газации и дегазации, т.е. там, где осуществляется вывод валов наружу из пространства и обработка высоковязкой среды, находящейся под понижен- ным давлением.

Формула изобретения

1. Устройство уплотнения вала преимущественно для устройства непрерывной обработки высоковязких сред для получе- ния высокомолекулярных полимеров и конденсации сложных полиэфиров, содержащее по меньшей мере два несущих на себе взаимодействующие обрабатывающие инструменты параллельных вала, которые расположены вертикально, подводящие и отводящие устройства для обрабатываемого материала, а также нагружаемую пониженным давлением реакционную камеру, которая по меньшей мере с одной стороны ограничена участком корпуса, имеющим пропускные устройства для валов, соединенных с приводящей их в движение и расположенной снаружи распределительной коробкой, причем реакционная камера в зоне расположения пропускных устройств для валов посредством содержащего по меньшей мере одно контактное кольцевое уплотнение уплотняющего средства герметизирована по отношению к охватывающей концы валопи расположенной снаружи камере затворной жидкости, содержащей затворную жидкость, отличающееся тем, что, с целью повышения надежности герметизации реакционной камеры по отношению к атмосфере при одновременном предупреждении проникания затворной жидкости в реакционную камеру, в частях корпуса выполнены соосныеотверстия с выходом к реакционной камере, валы пропущены через соосиые отверстия, а между стыками частей корпуса и валами или с установленными на валы элементами образована кольцевая полость, при этом средство уплотнения вала снабжено присоединительным устройством, по меньшей мере одним каналом подвода инертного газа с кольцевой полостью, а на валы неподвижно по направлению вращения установлены шнековые транспортеры, расположенные по меньшей мере частично в соответствующих соосных отверстиях частей корпуса и по меньшей мере частично охваченные мастями корпуса, причем в зоне расположения шнековых транспортеров установлены подводящие устройства для обрабатываемого материала в отверстия частей корпуса, за шнековыми транспортерами с примыканием к ним в осевом направлении установлены обрабатывающие инструменты, а в зоне отверстий частей корпуса в направлении обрабатывающих инструментов расположены дроссельные средства для транспортируемого шнекового транспортерами обрабатываемого материала.

2. Устройство по п,1, о т л и ч а ю щ е е- С я тем, что при вертикальном расположении валов над кольцевыми уплотнительны- ми поверхностями контактного уплотнения образован объем, соединенный с кольцевой полостью, при этом контактное кольцевое уплотнение снабжено источником смазочной жидкости, зеркало уровня которой расположено выше стыка контактных уплотнительных поверхностей.

3.Устройство поп2, отличающее- с я тем, что оно снабжено устройством для установления зеркала смазочной жидкости по отношению к контактным кольцевым уп- лютнительным поверхностям, а с ним соеди- нен объем между контактным уплотнением

и валами.

4.Устройство по пп. 1-3. отличающееся тем. что дроссельные средства имеют по меньшей мере частично охвачен- ные частями корпуса шнековые транспорт- ры, направление которых выполнено встречно по отношению к направлению шнековых транспортеров валов.

5.Устройство по пп. 1-4, отличаю- щ е е с я тем, что при расположении валов

по окружности в корпусе дроссельные средства включают установленные неподвижно по направлению вращения на валы R зоне их выхода из охватывающих их частей кор- пуса и расположенные в форме пакета на осевом расстоянии друг от друга преимущественно круглые диски, которые соответственно у соседних валов находятся в зацеплении друг с друюм

6.Устройство по п.5, отличающее- с я тем, что круглые диски каждого пакета R зоне окружной поверхности, обращенной к реакционной камере, охвачены частями корпуса на части осевой длины пакета.

7.Устройство по п.6. отличающее- с я тем. что круглые диски в зоне их окружной поверхности, удаленной от реакционной камеры, охвачены частями корпуса по всей осевой длине пакета с зазором.

8.Устройство по п.6, отличэющее- с я тем, что круглые диски в зоне их окружной поверхности, удаленной от реакционной камеры, на части их осевой длины пакета охвачены частями корпуса с боль-

шим радиальным зазором, чем в зоне их окружной поверхности, обращенной к реакционной камере.

9.Устройство поп.1.отличающве- с я тем, что части корпуса, охватывающие дроссельные средства, установлены с возможностью осевого перемещения относительно дроссельных средств.

10.Устройство по пп.1-9, отличающееся тем, что валы выполнены с внутренними полостями, соединенными с присоединительными устройствами затоорной жидкости, и по меньшей мере часть контактного кольцевого уплотнения размещена в затворной жидкости.

11.Устройство по пп.1-10, отличаю- щ е е с я тем, что по меньшей мере одно контактное кольцевое уплотнение выполнено в виде двойного уплотнения с двумя рас- положенными с осевым интервалом и неподвижными относительно корпуса, уп- лотнительными элементами и двумя пружиняще прижатыми к этим элементам в осевом направлении уплотиительными кольцами, которые пружиняще зажаты друг относительно друга в осевом направлении посредством нажимных втулок с фланцами, соединенными один с другим в осевом направлении зажимными винтами, при этом фланцы нажимных втулок соседних валов выполнены обкатывающимися и расположены с зазором один относительно другого.

12.Устройство по пп.1-10, отличающееся тем, что в соосные отверстия в зоне шнековых транспортеров валов ниже устройства для обрабатываемого материала подведено подводящее устройство для добавок, содержащее газонепроницаемую питающую емкость с добавками, соединенную с кольцевыми полостями.

31

2533

Фиг.1

26

U 23

..1J..

L.±l, k

°

o, - A

ч-.i 5i ;

15

| название | год | авторы | номер документа |

|---|---|---|---|

| Разгрузочное устройство центробежного секционного насоса с геометрически замкнутыми наклонными несущими поверхностями | 2022 |

|

RU2791079C1 |

| РАДИАТОРНОЕ УСТРОЙСТВО | 2008 |

|

RU2374569C2 |

| М ЯЛТКИТИО- ^Г|i^ тьхни'1ш:ля '•БИБЛИОТЕКл | 1970 |

|

SU275900A1 |

| РЕАКТОР И СПОСОБ НЕПРЕРЫВНОЙ ПОЛИМЕРИЗАЦИИ | 2010 |

|

RU2575715C2 |

| Шаровая мельница | 1989 |

|

SU1820875A3 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛИМЕРОВ, НЕ СОДЕРЖАЩИХ ВОДУ И РАСТВОРИТЕЛЬ | 2011 |

|

RU2596235C2 |

| Устройство для производства регенерата пластмассы | 1989 |

|

SU1807938A3 |

| Опора вала ротора компрессора низкого давления турбореактивного двигателя (варианты), каскад уплотнений опоры вала ротора, узел опоры вала ротора, контактная втулка браслетного уплотнения вала ротора, маслоотражательное кольцо вала ротора | 2016 |

|

RU2614017C1 |

| РЕАКТОР И СПОСОБ НЕПРЕРЫВНОЙ ПОЛИМЕРИЗАЦИИ | 2018 |

|

RU2761057C2 |

| УСТРОЙСТВО ПОДАЧИ ТОПЛИВА ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2011 |

|

RU2595301C2 |

Изобретение м.б. использовано в устр- вах для уплотнения вала при непрерывной переработке высоковязких сред. Цель изобретения - повышение надежности герметизации реакционной камеры по отношению к атмосфере при одновременном предупреждении проникновения затворной жидкости в камеру. В частях корпуса выполнены соосные отверстия. Между стыками частей корпуса и валами или с установленными на валы элементами образована кольцевая полость. Средство уплотнения вала снабжено присоединительным устр-вом, по меньшей мере одним каналом подвода инертного газа с кольцевой полостью. На валы неподвижно по направлению вращения установлены шнековые транспортеры, расположенные по меньшей мере частично в соответствующих соосных отверстиях частей корпуса и частично охваченные частями корпуса. В зоне расположения транспортеров установлены подводящие устр-ва для обрабатываемого материала в отверстия частей корпуса. За транспортерами с примыканием к ним в осевом направлении установлены обрабатывающие инструменты. В зоне отверстий в направлении инструментов расположены дроссельные средства для транспортируемого обрабатываемого материала. 11 з.п. ф-лы, 12 ил. сл с

Фиг.З

Ы

LS

о

ID

r

to

ss

7)

io

LD

Фа. 9

Lf1

Г

32

| Заявка ФРГ № 3030541, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1991-09-07—Публикация

1987-02-06—Подача