I

Изобретение относится к магнитной обработке жидкостей и може:Т быть использовано в химический, нефтехимической промышленности для повышения технологичности процессов и повышения выхода целевых продуктов.

Известен способ контроля качества магнитной обработки жидкос-ти путем регистрации ее электрофизических параметров после магнитной обработки l.

В известном способе определяют величину угла смачивания жидкости,по которой судят о качестве магнитной обработки. Однако он не позволяет получать однозначные отсчеты из-за неравномерности нанесения капель жидкости и изменения параметров окружающей среды, кроме того, этот способ не технологичностью и не пригоден в условиях автоматизированного контроля.

Цель изобретения - повышение точности .

Поставленная цель достигается тем, что в способе контроля качества магнитной обработки жидкости, включающем магнитную обработку жидкости, нагревают жидкость до температур 20200 С, при этом о качестве магнитной обработки судят по максимальному значению тангенса диэлектрических потерь и минимальному значению электрического сопротивления жидкости.

10

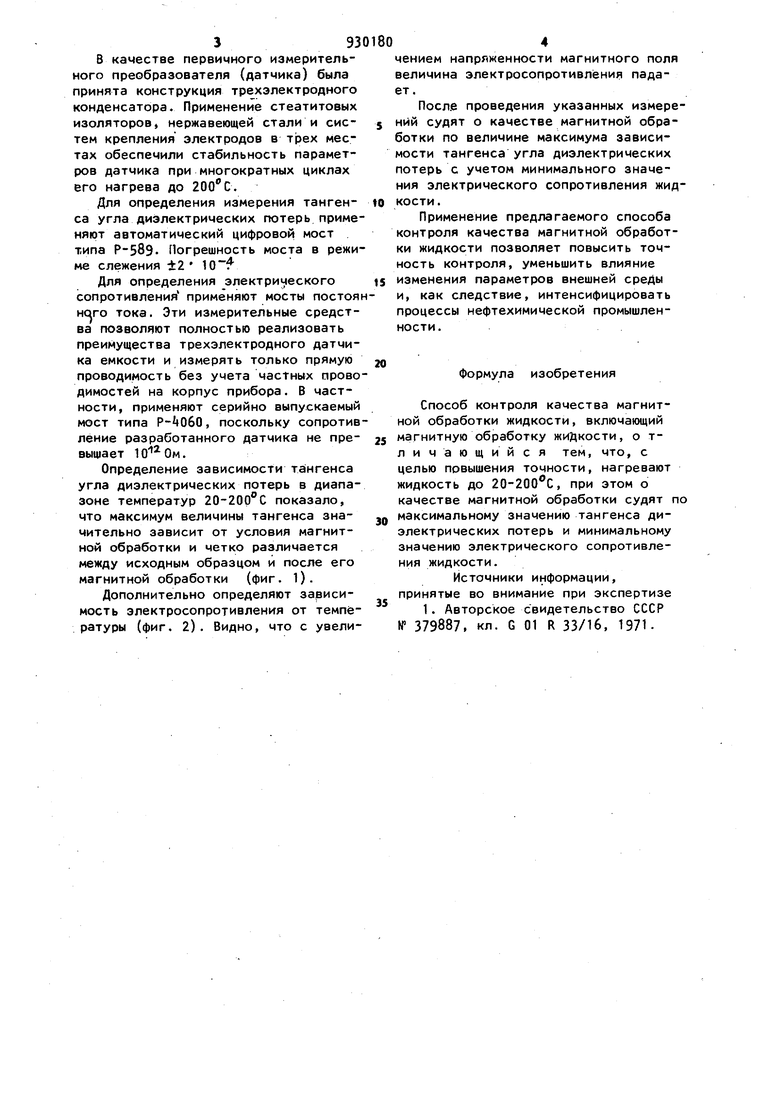

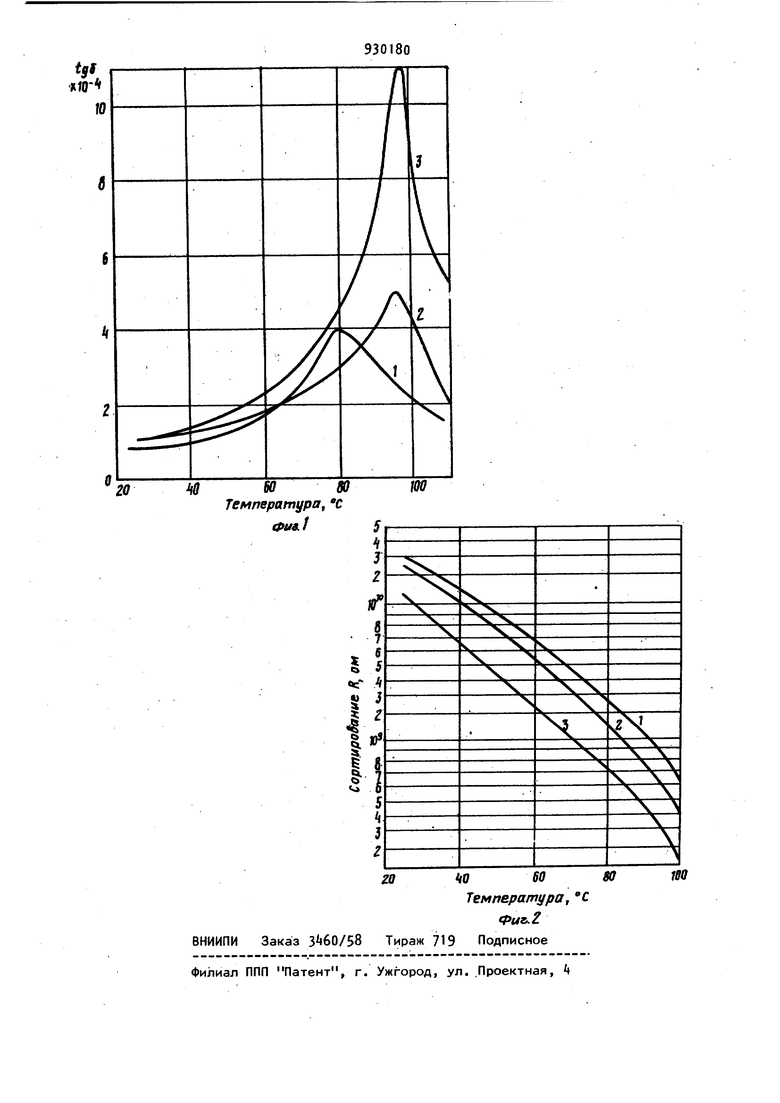

На фиг. 1 изображена зависимость тангенса угла диэлектрических потерь от температуры в топливе Т-7, где 1 - исходный образец, 2 - после

,j магнитной обработки напряженность поля, Н 160 кА/м; 3 - Н 360 кА/м,на фиг. 2 показана зависимость электросопротивления топлива Т-7 от температуры, где 1 - исходный образецi

jg 2-после магнитной обработки напряженность поля,Н«1бО кА/м, ЗН ЗбО кА/м.

Способ контроля качества магнитной обработки реализуется следующим образом. 393 В качестве первичного измерительного преобразователя (датчика) была принята конструкция трехэлектродного конденсатора. Применение стеатитовых изоляторов, нержавеющей стали и сиетем крепления электродов в трех местах обеспечили стабильность параметров датчика при многократных циклах его нагрева до , Для определения измерения тангенса угла диэлектрических потерь приме няют автоматический цифровой мост типа Р-589. Погрешность моста в режи ме слежения ±2 10 Для определения электрического сопротивления применяют мосты постоя ного тока. Эти измерительные средства позволяют полностью реализовать преимущества трехэлектродного датчика емкости и измерять только прямую проводимость без учета частных прово димостей на корпус прибора. В частности, применяют серийно выпускаемый мост типа P-tOSO, поскольку сопротив ление разработанного датчика не превыщает 10 Ом. Определение зависимости та1нгенса угла диэлектрических потерь в диапазоне температур 20-200°С показало, что максимум величины тангенса значительно зависит от условия магнитной обработки и четко различается между исходным образцом и после его магнитной обработки (фиг. 1). Дополнительно определяют зависимость электросопротивления от температуры (фиг. 2). Видно, что с увеличением напряженности магнитного поля величина электросопротивления падает. После проведения указанных измерений судят о качестве магнитной обработки по величине максимума зависимости тангенса угла диэлектрических потерь с учетом минимального значения электрического сопротивления жидкости . Применение предлагаемого способа контроля качества магнитной обработки жидкости позволяет повысить точность контроля, уменьшить влияние изменения параметров внешней среДы и, как следствие, интенсифицировать процессы нефтехимической промышленности. Формула изобретения Способ контроля качества магнитной обработки жидкости, включающий магнитную обработку жидкости, о тличающийся тем, что, с целью повышения точности, нагревают жидкость до 20-200С, при этом о качестве магнитной обработки судят по максимальному значению тангенса диэлектрических потерь и минимальному значению электрического сопротивления жидкости. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 379887, кл. G 01 R 33/16, 1971

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения термоокислительной стабильности низкомолекулярных нефтепродуктов | 1983 |

|

SU1187054A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СТАТИЧЕСКОГО ДАВЛЕНИЯ В НЕКАЛИБРОВАННОЙ КАМЕРЕ ВЫСОКОГО ДАВЛЕНИЯ | 2015 |

|

RU2614197C2 |

| Способ ресурсного испытания электрогидродинамической тепловой трубы и устройство для его осуществления | 1980 |

|

SU951092A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОСТОЯНИЯ И РЕСУРСА ИЗОЛЯЦИИ ЭЛЕКТРОУСТАНОВКИ | 1993 |

|

RU2044326C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОМЕНТА ВЗАИМНОГО ПЕРЕХОДА ТОКОНЕПРОВОДЯЩЕГО КОЛЛОИДНОГО РАСТВОРАВ ИСТИННЫЙ | 1969 |

|

SU241099A1 |

| СПОСОБ КОНТРОЛЯ ИЗОЛЯЦИИ КАБЕЛЬНОГО ИЗДЕЛИЯ | 2012 |

|

RU2491562C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДИЭЛЕКТРИЧЕСКИХ ХАРАКТЕРИСТИК ПОЛИМЕРОВ | 1998 |

|

RU2166768C2 |

| Способ приготовления промывочной жидкости | 1989 |

|

SU1752920A1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ДИАГНОСТИКИ КАЧЕСТВА КРИСТАЛЛИЧЕСКИХ И ЭЛЕКТРОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И СОЕДИНЕНИЙ | 2014 |

|

RU2594626C2 |

| ТРЕХЭЛЕКТРОДНЫЙ ДАТЧИК | 2011 |

|

RU2482469C1 |

Авторы

Даты

1982-05-23—Публикация

1980-07-11—Подача