(5) АППАРАТ ДЛЯ НЕПРЕРЫВНОГО СМЕШИВАНИЯ И РАСТИРАНИЯ ТЕСТООБРАЗНЫХ МАТЕРИАЛОВ

J

Изобретение относится к смешению тестообразных глатериалов с жидкостью, в частности к аппаратам для замешивания и растирания ксантогената целлюлозы со щелочью в производстве вискозы.

. Известны аппараты для перемешивания и растирания тестообразных материалов с жидкостью, включаюсцие статор и вращаю1дийся Д1;1ск, установленный относительно друг друга с узким зазором 1.

Однако указанные аппараты не нашли применения в вискозной промышленности ввиду того, что эти аппараты являются энергоемкими и непригодными для диспергирования тестообразной массы, например ксантогената целлю лозы.

Известен также аппарат для непрерывного смешивания и растирания тестообразных материалов с }чидкостью, например ксантогената целлюлозы со щелочью, содер : а1чий Kopnvc, раздеС ЖИДКОСТЬЮ

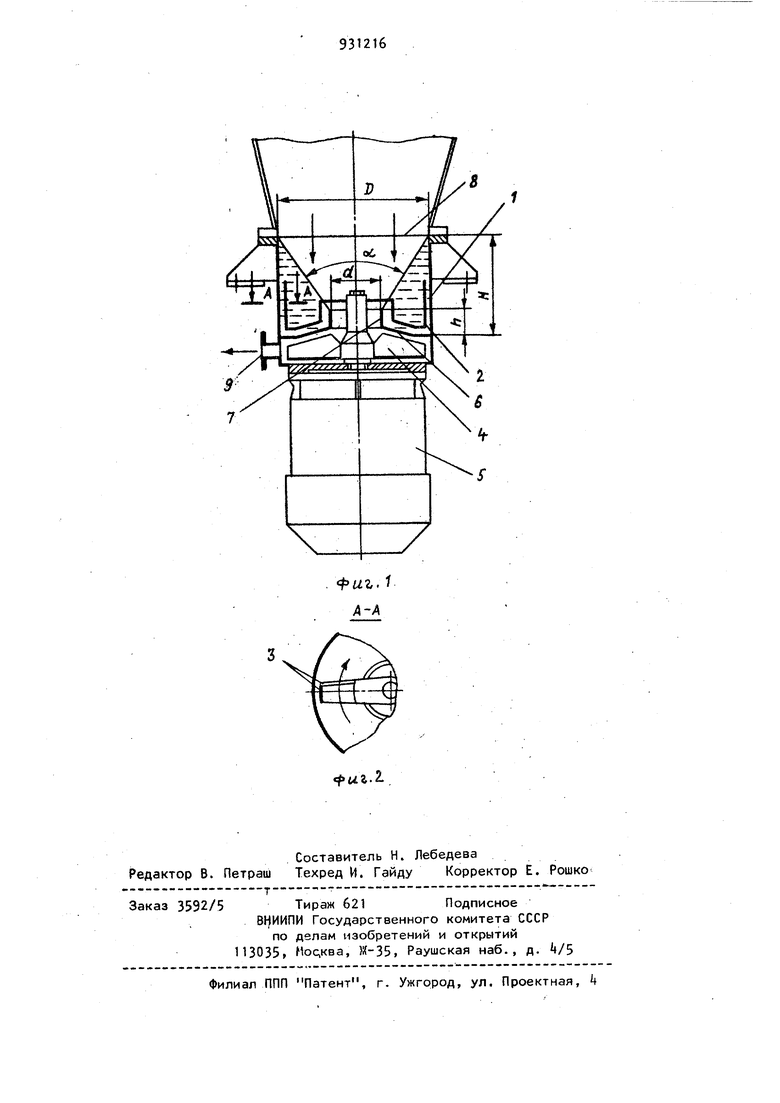

ленный перегородкой с центральным отверстием на верхнюю и нижнюю секции, мешалки, расположенные в каждой секции, установленные на общем валу, и привод. Секции разделяются перегородкой, имеющей ряд отверстий по периферии , через которые предварительно смешанные продукты проходят из зони рамной мешалки в зону т.урбинной 2.В известном аппарате не обеспечивается равномерность нагрузки на привод аппарата, вследствие чего двигатель мешалок испытывает большие перегрузки и часто выходит из строя, Это объясняется тем, что камера рамной мешалки с перфорированной разделительной перегородкой расположена на всасывающей стороне турбинной мешалки , выполняющей роль центробежного насоса. Это обуславливает быстрый отсос турбинной мешалки жидкого комт понента (щелочи) из зоны рамной мешалки., что приводит к нарушениям соотношения компонентов в зоне рамной мешалки. При этом в зоне рамной мешалки ок-аэывается смесь с преобладанием тестообразного компонента (ксан тогената) что с учетом большой скорости вращения мешалки (730-1600 об/ мин) приводит к резкому скачку потребляемой мощности и, как следствие перегрузке электродвигателя. Кроме того, получение смеси с непостоянным соотношением компонентов сказывается на ухудшении качества конечного продукта. Цель изобретения - повышение эффективности перемешивания и обеспечение равномерной нагрузки на привод аппарата за счет ламинарного режима Перемешивания. Поставленная цель достигается. тем, что в аппарате для разделения секций между собой перегородка в мес Те центрального отверстия (ена коаксиально установленным относитель но вала переливным патрубком, высота которого над перегородкой определяет по формуле h Н 2tg dL/ где h - высота переливного патрубка D - внутренний диаметр корпуса; d - внутренний диаметр переливного патрубка; высота верхней секции; угол конуса жидкостной воро ки. Мешалка в верхней секции аппарата выполнена в йиде двух ножей, изогну тых по.форме разделительной перегородки. На фиг. 1 изображен аппарат, про дольный разрез; на.фиг. 2 - разрез А-А на фиг. К Предлагаемый аппарат состоит из корпуса 1 , в верхней части которого расположена мешалка 2 состоящая по крайней мере из двух ножей с заостренными рабочими к.ромками 3 На одном балу с мешалкой 2 установлена турбинная мешалка k. Обе ме шалки приводятся во вращение электро двигателем 5. В корпусе 1 между мешалками .2 и k установлена разделительная, перегородка 6 с центральным отверстием, снабженная коаксиально расположённым переливным патрубком 7. Аппарат имеет отверстие 8 для подачи исходных компонентов и штуцер 9 ля отвода готовой смеси. Высота пе-, еливного патрубка определяется по ормуле D-d h НZtgot/lгде h - высота переливного патрубка; D внутренний диаметр корпуса; d - внутренний диаметр переливного патрубка; } - высота верхней секции; о1 - угол конуса жидкостной воронки . Аппарат работает следующим образом. Тестообразная масса, например, ксантогенат целлюлозы и щелочь, подаются из предыдущего аппарата через отверстие 8 в зону верхней мешалки. При вращении мешалки 2 щелочь за счет центробежных сил распределяется по периферии, образуя постоянную жидкостную ванну между корпусом и направляющим цилиндром. В указанную жидкостную ванну подаются куски тестообразной массы, которые измельчаются, попадая под действие заостренных рабочих кромок мешалки 2 , и растираются, попадая в зазор между мешалкой 2 и стенкой аппарата. Особенностью процесса является то, что ножевидная форма мешалки 2, имеюшей небольшое лобовое сопротивление, обуславливает раскручивание и вращение жидкостной ванны в верхней секции в ламинарном режиме (в отличие от других типов мешалок, в том числе прототипа, обеспечивающих турбулентный режим), при этом происходит центробежное разделение смеси. Кусочки ксантогената центробежной силой отбрасываются к периферии, измельчаются, растираются, а к отверстию переливного патрубка поступает лишь равномерная смесь, которая перетекает в зону турбинной мешалки. Экспериментальным путем установлена зависимость геометричных размеров, при которой обеспечивается наибольший эффект, т. е. интенсивное смешивание и растирание тестообразной массы с жидкостью при равномерной нагрузке на привод. При этом оказывается, что при заданных высоте и диаметре корпуса в верхней секции и диаметре переливного патрубка, обеспечивающих свободный проход конечной смеси, эффективность процесса повышается с

увеличением скорости вращения мешалки, а следовательно, уменьшением угла конуса воронки (d)Эффективность процесса повышается до тех пор, пока верхняя кромка жидкостного конуса не достигнет верхнего края корпуса аппарата. Дальнейшее увеличение скорости вращения мешалки приводит к снижению эффективности процесса, в готовой смеси начинают попадаться куски ксантогената больших размеров. Это объясняется тем, что верхняя кромка жидкостного конуса, имея большую окружную скорость вращения, как бы подмывает вцходящую из вышеустановленного аппарата (на чертеже нижняя.часть показана тонкой линией) массу у стенки этого аппарата и куски обрушиваются, при этом недостаточно измельченная и растертая масса выплескивается через горловину и далее из аппарата.

Таким образом, экспериментально установлено, что наибольший эффект растирания получается тогда, когда верхняя кромка жидкостного конуса и верхняя кромка норпуса аппарата совпадают.

По.условиям затрат мощности на перемешивание установлено, что целесо образно обеспечить соотношение П/И в пределах 0,71,0. При этом угол .конуса воронки определялся опытным путем при стандартной частоте вращения мешалки, например, 1000-150Q об/ мин.

Таким образом, диаметр корпуса аппарата (D) определяется диаметром выходной части предыдущего аппарата, высота корпуса (И) - приведенным соот ношением D/H 0,1-1,0, угол конуса (oL) - экспериментально для данного типа жидкости и при стандартной частоте вращения мешалки, а диаметр патрубка (d) - количеством готовой смеси. Остается одна переменная - это высота

патрубка (h), которая определяется соотношением.

Формула изобретения

1. Аппарат для непрерывного смешит вания и растирания тестообразных материалов с жидкостью, содержащий корпус, разделенный перегородкой с центральным отверстием на верхнюю и нижнюю секции, мешалки, расположенные в каждой секции, установленные на общем валу, и привод, отличающийс я тем, что, с целью повышения эффективности перемешивания и обеспечения равномерной нагрузки на привод За счет ламинарного режима перемешивания, перегородка в месте центрального отверстия снабжена коаксиально установленным относительно вала переливным патрубком, высота которого определяется по формуле

D-d

h Нrtgd/a

где h - высота переливного патрубка; D - внутренний диаметр корпуса; d - внутренний диаметр переливного патрубка;

Н - высота верхней секции; oL - угол конуса жидкостной воронки.

2. Аппарат по п. 1, отличающийся тем,- что мешалка в верхней секции выполнена в виде двух ножей, изогнутых по форме разделительной перегородки.

Источники информации, принятые во внимание при экспертизе

1.Штербачек 3., Тауск П. Перемешивание в химической г ромышленкости.

Л., 1963, кл. З+О-ЗЗЬ .

2.Авторское свидетельство СССР № , кл. В 29 В 1/06, Т967.

| название | год | авторы | номер документа |

|---|---|---|---|

| АППАРАТ ДЛЯ НЕПРЕРЫВНОГО СМЕШИВАНИЯ И РАСТИРАНИЯ ТЕСТООБРАЗНЫХ МАТЕРИАЛОВ С ЖИДКОСТЬЮ | 1969 |

|

SU241653A1 |

| АППАРАТ НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКИХ ОСАДКОВ | 1968 |

|

SU219553A1 |

| Многоступенчатый смесительно-отстойный экстрактор | 1982 |

|

SU1051759A1 |

| ЖИДКОСТНО-ГАЗОВЫЙ СЕПАРАТОР | 1999 |

|

RU2153383C1 |

| МНОГОСТУПЕНЧАТЫЙ СМЕСИТЕЛЬНО-ОТСТОЙНЫЙ ЭКСТРАКТОР | 2019 |

|

RU2720797C1 |

| АППАРАТ ДЛЯ РАСТВОРЕНИЯ ВЯЗКИХ ВЕЩЕСТВ | 1968 |

|

SU209704A1 |

| Жидкостно-газовый сепаратор | 2016 |

|

RU2633720C1 |

| ЖИДКОСТНО-ГАЗОВЫЙ СЕПАРАТОР | 2015 |

|

RU2604377C1 |

| РЕАКТОР-ПОЛИМЕРИЗАТОР | 1999 |

|

RU2162733C1 |

| Перемешивающее устройство | 1983 |

|

SU1115789A1 |

Авторы

Даты

1982-05-30—Публикация

1978-05-17—Подача