(5) ВИХРЕВОЙ АППАРАТ

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИХРЕВОЙ ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 1990 |

|

RU2028568C1 |

| УСТРОЙСТВО ДЛЯ ЭРЛИФТИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1995 |

|

RU2132297C1 |

| Вихревой тепломассообменный аппарат | 1983 |

|

SU1121563A1 |

| Прямоточно-центробежный вихревой сепаратор для разделения газожидкостных потоков | 2021 |

|

RU2760671C1 |

| Центробежно-вихревой двухпоточный сепаратор | 2021 |

|

RU2760690C1 |

| Центробежно-вихревая термодинамическая установка сепарационной очистки газообразных продуктов | 2023 |

|

RU2818428C1 |

| Центробежно-вихревой сепаратор | 2022 |

|

RU2794725C1 |

| ВИХРЕВОЙ ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 1992 |

|

RU2031735C1 |

| АППАРАТ ДЛЯ СМЕШИВАНИЯ | 1994 |

|

RU2087184C1 |

| Вихревой аппарат для термохимической обработки зернистого материала | 1980 |

|

SU911105A1 |

Изобретение относится к аппаратам для термохимической обработки г зами сыпучих материалов ро всех отраслях народного хозяйства, преимущественно в металлургической промыш ленности. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является вихревой аппарат, содержащий корпус с размещенной в его верхней части кольцево подпорной диафрагмой, тангенциальны патрубки, расположенные в верхней и нижней части корпуса, и загрузочно устройство . Недостатком известного вихревого аппарата является то, что загрузка обрабатываемого материала осуществля ется совместно с подводом нагретого газа через штуцер, расположенный в нижней части аппарата. В этой зоне создается повышенное давление газовой среды, а также возможно заполнение нижней части корпуса в результате завалов обрабатываемой шихты. Цель изобретения - повышение эффективности процесса обработки зернистого материала. Поставленная цель достигается тем, что. в вихревом аппарате, содержащем корпус с размещенной в его верхней части кольцевой подпорной диафрагмой, тангенциаль ные патрубки, расположенные в верхней и нижней части корпуса и загрузочное устройство, последнее выполнено в виде вертикального патрубка, проходящего через верхнюю часть корпуса и центральную часть кольцевой подпорной диафрагмы, при этом выходное отверстие вертикального патрубка выполнено конической формы и расположено ниже уровня выходного отверстия кольцевой подпорной диафрагмы. За счет центробежных сил вихревого потока в центральной части корпуса образуется пониженное давление, благодаря чему облегчается загрузка зериистого материала в вихревой аппарат и улучшается его распределение в вихревом потоке газовой среды.

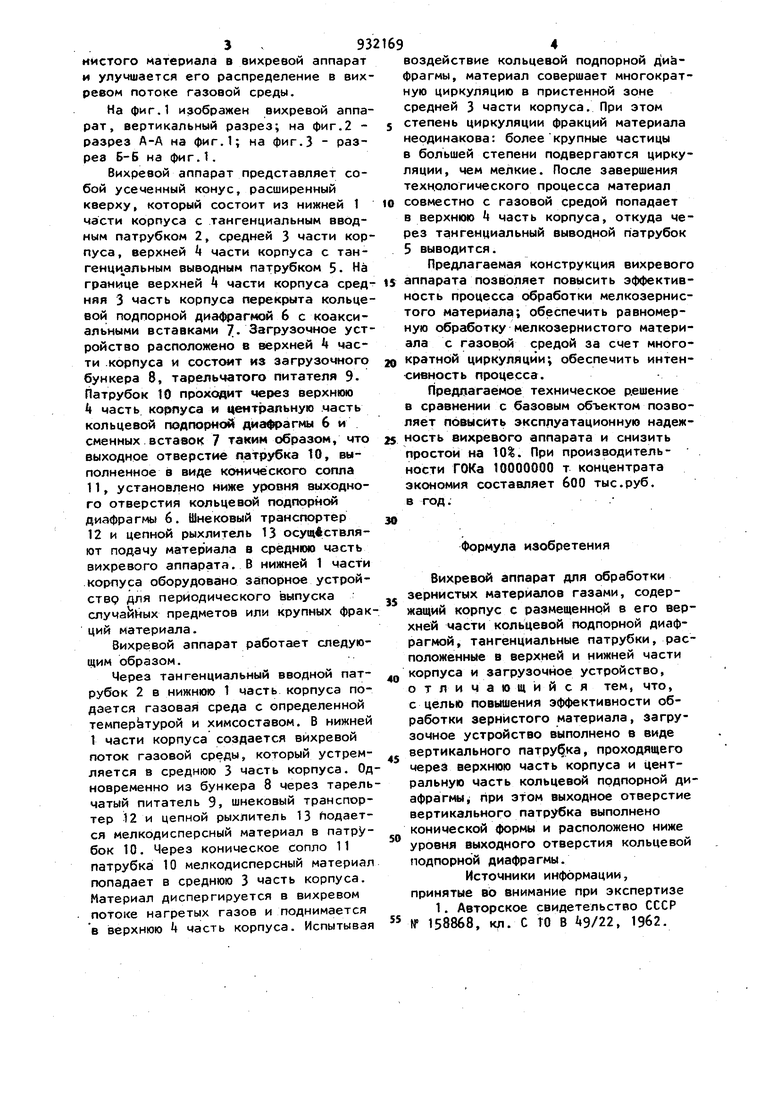

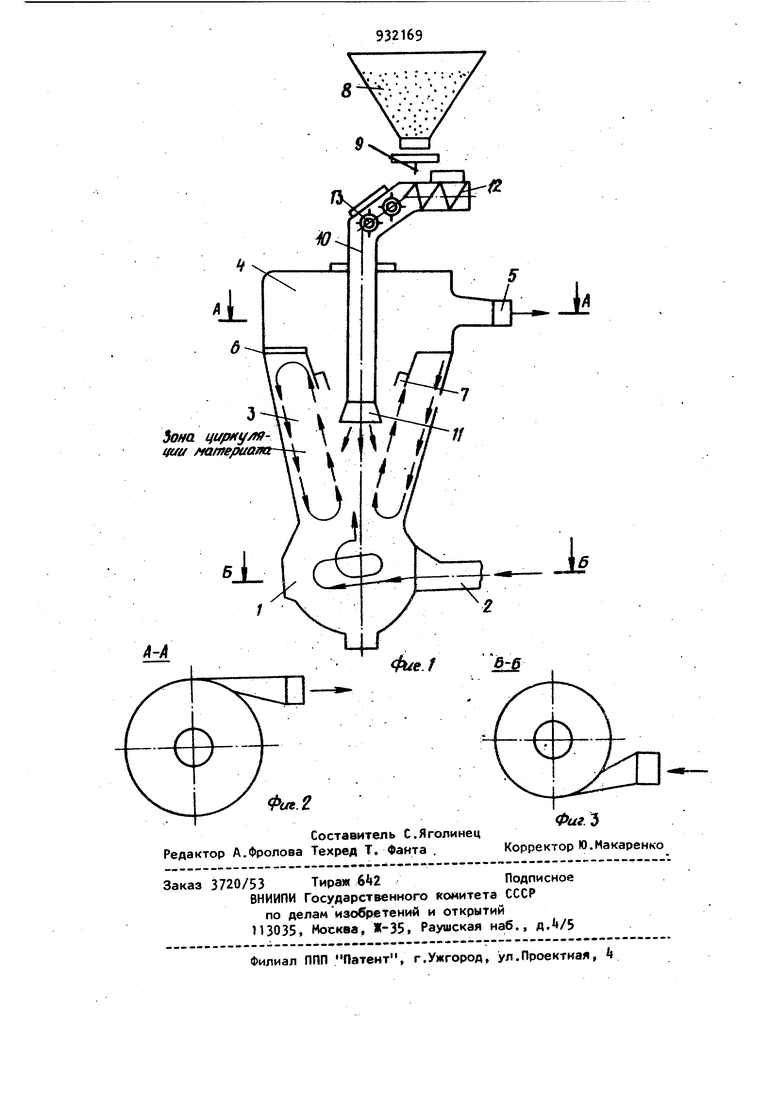

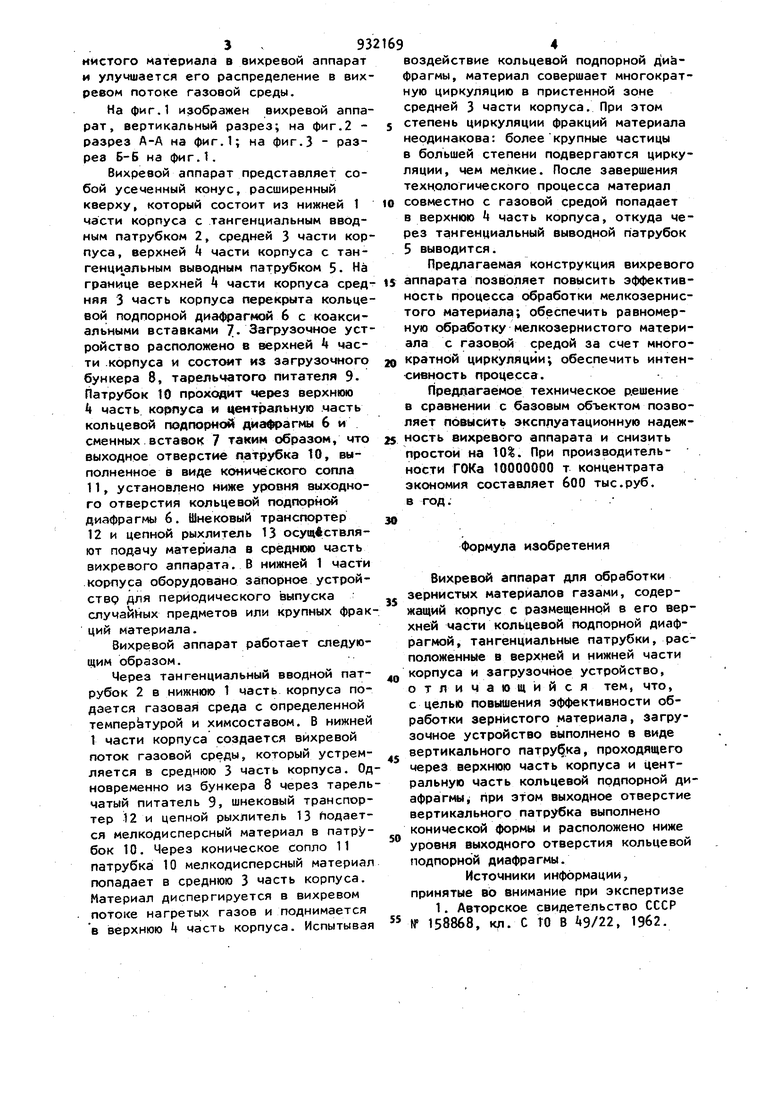

На фиг.1 изображен вихревой аппарат, вертикальный разрез; на фиг.2 разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг. 1.

Вихревой аппарат представляет собой усеченный конус, расширенный кверху, который состоит из нижней 1 части корпуса с тангенциальным вводным патрубком 2, средней 3 части корпуса, верхней Ц части корпуса с тангенци альным выводным патрубком 5. На границе верхней k части корпуса средняя 3 часть корпуса перекрыта кольцевой подпорной диа агмой 6 с коаксиальными вставками 7- Загрузочное устройство расположено в верхней части .корпуса и состоит из загрузочного бункера 8, тарельчатого питателя 9. Патрубок 10 проходит через верхнюю Ц часть корпуса и центральную .часть кольцевой подпорной диафрагмы 6 и сменных вставок 7 таким образом, что выходное отверстие патрубка 10, выполненное в виде конического сопла 11, установлено ниже уровня выходного отверстия кольцевой подпорной диафрагмы 6. Шнековый транспортер 12 и цепной рыхлитель 13 осущбствляют подачу материала в среднюю часть вихревого аппарата. В нижней 1 части KojMiyca оборудовано запорное устройстер для периодического выпуска случа1 йых предметов или крупных фракций материала.

Вихревой аппарат работает следующим образом.

Через тангенциальный вводной патрубок 2 в нижнюю 1 часть корпуса подается газовая среда с определенной температурой и химсоставом. В нижней 1 части корпуса создается вихревой поток газовой среды, который устремляется в среднюю 3 часть корпуса. Одновременно из бункера 8 через тарельчатый питатель 9, шнековый транспортер 12 и цепной рыхлитель 13 подается мелкодисперсный материал в патрубок 10. Через коническое сопло 11 патрубка 10 мелкодисперсный материал попадает в среднюю 3 часть корпуса. Материал диспергируется в вихревом потоке нагретых газов и поднимается в верхнюю t часть корпуса. Испытывая

воздействие кольцевой подпорной д|иафрагмы, материал совершает многократную циркуляцию в пристенной зоне средней 3 части корпуса. При этом

степень циркуляции фракций материала неодинакова: более крупные частицы в большей степени подвергаются циркуляции, чем мелкие. После завершения технологического процесса материал

совместно с газовой средой попадает в верхнюю Ц часть корпуса, откуда через тангенциальный выводной патрубок 5 выводится.

Предлагаемая конструкция вихревого

аппарата позволяет повысить эффективность процесса обработки мелкозернистого материала; обеспечить равномерную обработку мелкозернистого материала с газовой средой за счет многократной циркуляции; обеспечить интенсивность процесса.

Предлагаемое техническое решение в сравнении с базовым объектом позволяет повысить эксплуатационную надежность вихревого аппарата и снизить простой на 10%. При производительности ГОКа 10000000 т концентрата экономия составляет 600 тыс.руб. в год.

Формула изобретения

Вихревой аппарат для обработки зернистых материалов газами, содержащий корпус с размещенной в его верхней части кольцевой подпорной диафрагмой, тангенциальные патрубки, расположённые в верхней и нижней части

р корпуса и загрузочное устройство, отличающийся тем, что, с целью повышения эффективности обработки зернистого материала, загрузочное устройство выполнено в виде вертикального патрубка, проходящего через верхнюю часть корпуса и Центральную часть кольцевой подпорной диафрагмы i при этом выходное отверстие вертикального патрубка выполнено конической формы и расположено ниже уровня выходного отверстия кольцевой подпорной диафрагмы.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР

ff 158868, кл. С ТО В 22, 1962.

Авторы

Даты

1982-05-30—Публикация

1980-11-12—Подача