I

Изобретение относится к дозировочной технике, применяемой для стабилизации расхода токсичных, высокоагрессивных, кристаллизующихся, загрязненных жидкостей и суспензий в пожарои взрывоопасных производствах при небольших избыточных давлениях нагнетания до ,0 МПа и касается, в частности, конструкции плунжерных пневмоприводных герметичных насосов-до аторов, котор)ые могут найти применение в химической, нефтехимической, лакокрасочной, химико-фармацевтической, витаминной, пищевой и других отраслях промышленности.

Известен плунжерный ,насос-дозатор с электромеханическим приводом, сальниковым уплотнением и неуправляемыми шариковыми клапанами. Насосы-дозаторы такого типа выпускаются на. избыточное давление нагнетания МПа l.

Известен также плунжерный насосдозатор, привод которого выполнен

на основе мембранного исполнительно- го механизма, а насосная головка состоит из плунжера с сальниковым уплотнением в цилиндре и неуправляемых шариковых клапанов 2 .

Недостаточная надежность работы этих устройств объясняется наличием неуправляемых шариковых клапанов, что не позволяет перекачивать загрязненные, кристаллизующиеся жидкости

to и суспензии с большой концентрацией взвешенных твердых частиц. Из-за абразивного износа посадочных поверхностей в процессе эксплуатации, а также в результате попадания тверISдых частиц между седлом и шариком неуправляемого клапана, последний неполностью перекрывает жидкостную линию и возможно полное прекращение подачи жидкости.

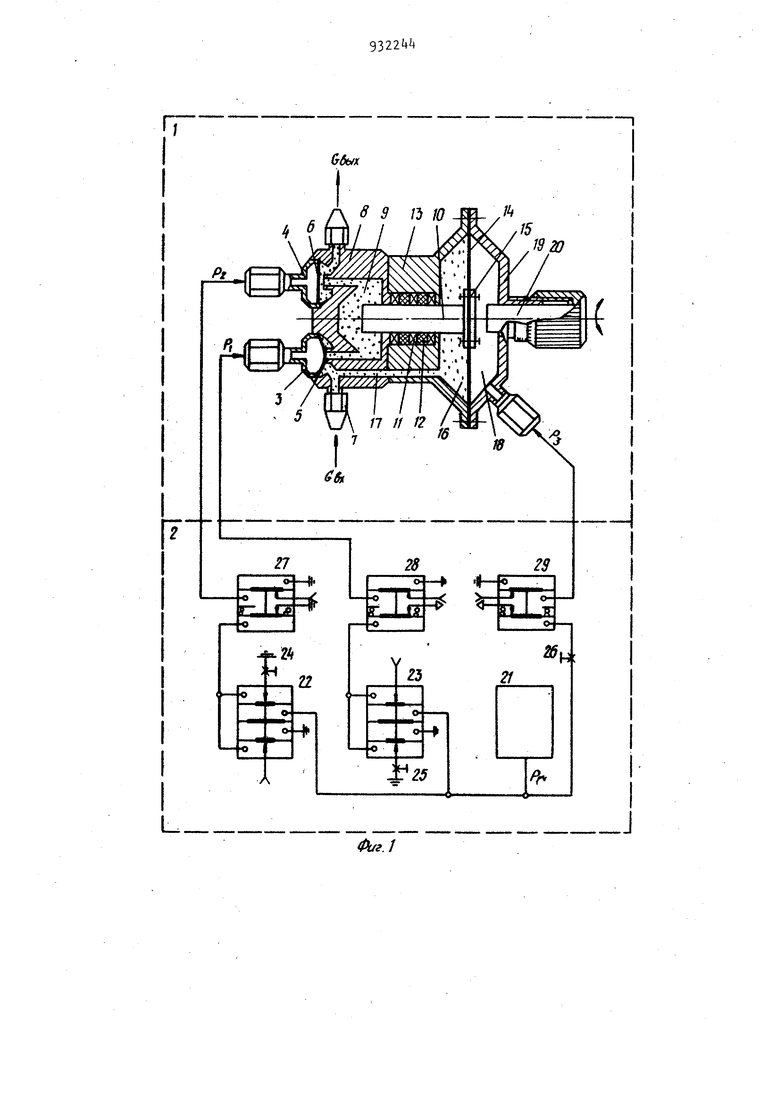

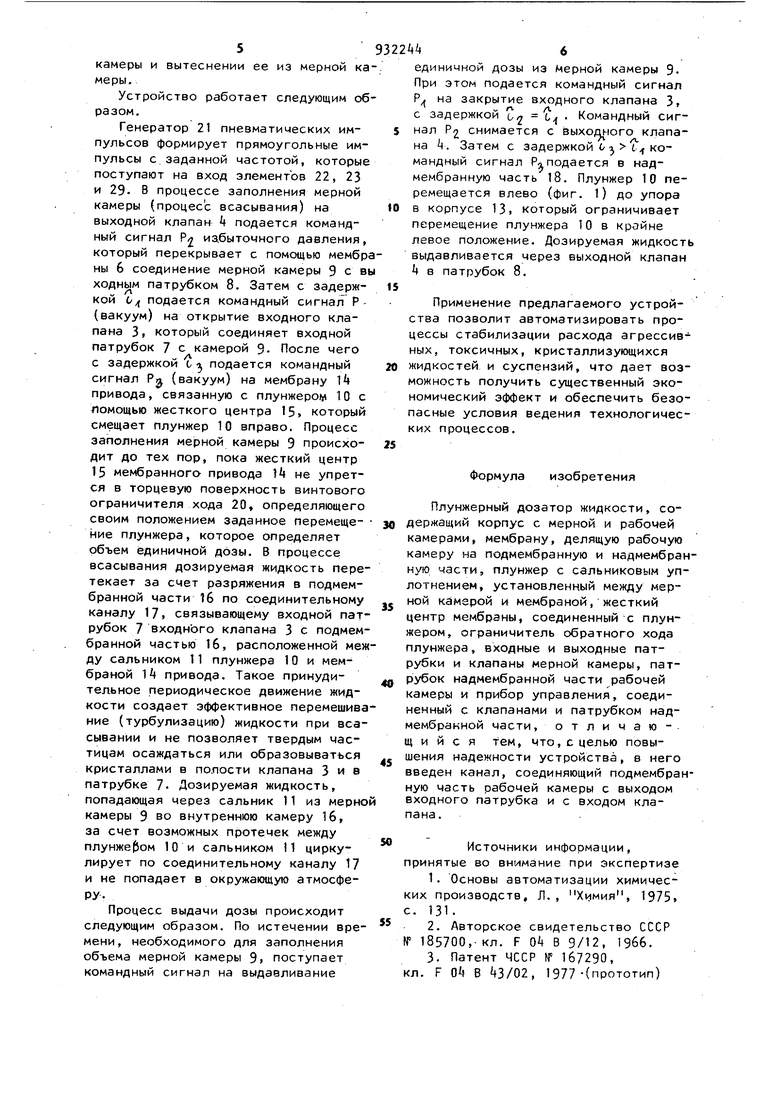

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является устройство, содержащее корпус с мерной и рабочей камерами, мембрану, делящую рабочую камеру на подмембранную и надмембран ную части, плунжер с сальниковым уплотнением, установленный между мерной камерой и мембраной, жесткийцентр мембраны соединенный с плунже ром, ограничитель обратного хода плунжера, входные и выходные патрубки и клапаны мерной камеры, патрубок надмембранной части рабочей камеры и прибор управления,, соединенный с клапанами и патрубком надмембранной части и. Однако недостаточное перемешивание (турбулизация) потока жидкости во всасывающей линии входного клапана при малых величинах расхода создает возможность кристаллизации раст воров и способствует зарастанию крис таллизации линии всасывания и посадочных поверхностей входного клапана а также осаждению твердых частиц при подаче загрязненных растворов и суспензий, что снижает надежность работы устройства. Цель изобретения - повышение надежности устройства. Поставленная цель достигается тем что в устройство введен канал, соединяющий подмембранную часть рабочей камеры с выходом входного патрубка и со входом входного клапана. На фиг. 1 изображена принципиальная схема плунжерного дозатора с пневматическим прибором управленияJ на фиг. 2 - циклограмма работы прибора управления дозатором. Устройство состоит из исполнитель ного механизма 1 плунжерного дозатора , который работает в комплекте с прибором управления 2. К одному прибору управления могут быть подключены от одного до четырех дозаторов. Устройство содержит входной 3 и выходной i мембранные жидкостные клапаны соответственно с мембранами 5 и 6, входной патрубок 7 и выходной патрубок 8, мерную камеру 9 плунжер 10 с сальниковым уплотнением 11. Для создания постбянного усилия на сальниковом уплотнении 11 между упор ными втулками сальника, служащего направляющей для плунжера, помещена цилиндрическая винтовая пружина 12 сжатия. Движение плунжера 10 ограничено в крайнем левом положении корпусом 13- Мембрана привода .имеет жесткий центр 15. который соединен с плунжером 10. Подмембранная часть 16 рабочей камеры расположена между сальниковым уплотнением 11 и мембраной привода и каналом 17, соединяющим подмембранную часть 16 рабочей камеры с выходом входного патрубка 7 и с входом входного клапана 3. В надмембранную часть 18, образованную мембраной 14 и крышкой 19. подается последовательно сжатый воздух или создается разряжение (вакуум) для воздействия на мембрану 14 привода. Микрометрический винт 20 ограничителя хода плунжера 10 не соединен с жестким центром 15 мембранного привода И, а лишь касается его своей торцевой поверхностью и служит упором, ограничивающим (справа) ход плунжера tO в конце процесса всасывания жидкости в камеру 9 При смещении микрометрического винта 20 ограничителя хода плунжера 10 влево, соответственно уменьшается ход плунжера to, а значит и объем единичной дозы. Командные сигналы, подаваемые на мембранные клапаны дозатора, вырабатывает по заданному алгоритму прибор 2 управления частотой подачи доз в виде дискретных пневматических импульсов. Прибор 2 управления может быть реализован на базе пневмоэлементов УСЭППА. Он содержит генератор 21 прямоугольных пневматических импульсов, пневматическое реле 22 и 23, переменные дроссели 24-26 и усиг) лительные элементы 27-29 в соответствующих каналах управления входным 3, выходным 4 клапанами и мембраной 14 привода . Временные задержки (на фиг. 2) означают: л L-4 - задержка в снятии командного сигнала с входного клапана 3; trt- задержка в снятии командного сигнала с выходного клапана 4; С 3 задержка в подаче и снятии командного сигнала на мембранный привод 14; - условное обозначение значений давлений Pj. ; Р ; Р2 ; Р . Величина соответствующих временных задержек выбирается из условия (Ц 2 обеспечения надежного перекрытия линий всасывания и нагнетания при заполнении жидкостью мерной

камеры и вытеснении ее из мерной ка меры.

Устройство работает следующим образом.

Генератор 21 пневматических импульсов формирует прямоугольные импульсы с.заданной частотой, которые поступают на вход элементов 22, 23 и 29. В процессе заполнения мерной камеры (процесс всасывания) на выходной клапан k подается командный сигнал Р иабыточного давления, который перекрывает с помощью мембраны 6 соединение мерной камеры 9 с вы ходиым патрубком 8. Затем с задержкой с/ подается командный сигнал Р(вакуум) на открытие входного клапана 3, который соединяет входной патрубок 7 с камерой 9- После чего с задержкой с подается командный сигнал Р (вакуум) на мембрану Ik привода, связанную с плунжером 10 с помощью жесткого центра 15, который смещает плунжер 10 вправо. Процесс заполнения мерной камеры 9 происходит до тех пор, пока жесткий центр 15 мембранного привода Н не упрется в торцевую поверхность винтового ограничителя хода 20, определяющего своим положением заданное перемещение плунжера, которое определяет объем единичной дозы. В процессе всасывания дозируемая жидкость перетекает за счет разряжения в подмембранной масти 16 по соединительному каналу 17, связывающему входной патрубок 7 входного клапана 3 с подмембранной частью 16, расположенной между сальником 11 плунжера 10 и мембраной 1 привода. Такое принудительное периодическое движение жидкости создает эффективное перемешивание (турбулизацию) жидкости при всасывании и не позволяет твердым частицам осаждаться или образовываться кристаллами в полости клапана 3 и в патрубке 7- Дозируемая жидкость, попадающая через сальник 11 из мерно камеры 9 во внутреннюю камеру 16, за счет возможных протечек между плунже 5ом 10 и сальником 11 циркулирует по соединительному каналу 17 и не попадает в окружающую атмосфеРУ.

Процесс выдачи дозы происходит следующим образом. По истечении времени, необходимого для заполнения объема мерной камеры 9 поступает командный сигнал на выдавливание

единичной дозы из Мерной камеры 9. При этом подается командный сигнал Р на закрытие входного клапана 3, с задержкой ол . Командный сигнал Рт снимается с выходьюго клапа/V /V

на ч. Затем с задержкой о t., командный сигнал Ра подается в надмембранную часть 18. Плунжер 10 перемещается влево (фиг. 1) до упора Б корпусе 13I который ограничивает перемещение плунжера 10 в крайне левое положение. Дозируемая жидкость выдавливается через выходной клапан k в патрубок 8.

Применение предлагаемого устройства позволит автоматизировать процессы стабилизации расхода агрессивных, токсичных, кристаллизующихся жидкостей и суспензий, что дает возможность получить существенный экономический эффект и обеспечить безопасные условия ведения технологических процессов.

Формула изобретения

Плунжерный дозатор жидкости, содержащий корпус с мерной и рабочей камерами, мембрану, делящую рабочую камеру на подмембранную и надмембрануо части, плунжер с сальниковым уплотнением, установленный между мерной камерой и мембраной,жесткий центр мембраны, соединенный с плунжером, ограничитель обратного хода плунжера, входные и выходные патрубки и клапаны мерной камеры, патрубок надмембранной части рабочей камеры и прибор управления, соединенный с клапанами и патрубком надмембракной части, отличающийся тем, что,с целью повышения надежности устройства, в него введен канал, соединяющий подмембраную часть рабочей камеры с выходом входного патрубка и с входом клапана.

Источники информации, принятые во внимание при экспертизе

1.Основы автоматизации химических производств. Л., Химия, 1975 с. 131.

2.Авторское свидетельство СССР № 185700,-кл. F В 9/12, 1966.

3.Патент ЧССР № 167290,

кл. F Oif В if3/02, 1977-(прототип)

ft

| название | год | авторы | номер документа |

|---|---|---|---|

| Дозатор жидкости | 1984 |

|

SU1332148A1 |

| НАСОС-ДОЗАТОР | 2000 |

|

RU2180052C2 |

| НАСОС-ДОЗАТОР | 2003 |

|

RU2244160C1 |

| Мембранный дозатор жидкости | 1982 |

|

SU1016681A1 |

| Устройство для автоматического дозирования жидкости | 1978 |

|

SU781585A1 |

| ПОРШНЕВАЯ МАШИНА С ИНДИВИДУАЛЬНЫМ ЖИДКОСТНЫМ ОХЛАЖДЕНИЕМ | 2015 |

|

RU2594040C1 |

| Устройство для фильтрования жидкости | 1987 |

|

SU1500347A1 |

| Микродозатор жидкости | 1981 |

|

SU1067365A1 |

| Дозатор жидкости | 1976 |

|

SU623110A1 |

| АВТОМАТИЧЕСКИЙ РЕГУЛЯТОР ДАВЛЕНИЯ | 2021 |

|

RU2761993C1 |

3

г;

г

Авторы

Даты

1982-05-30—Публикация

1980-06-25—Подача