уровни, лс/кащис ниже Э)1сргстичес)ч11х Зронис мо,чек):1 ги:я, а нптерва 1ы . соседними энергетическими уровнями атоMOJ3 мета.1;1а ие и)евышают нитервалов между соседни.ми эиер1етическими уровиями люлеку; газа в осиовиил состоянии.

При 11р.менеиии в качестве рабочего газа , СО2, СО, Н2 электроды могут быть вынолнены из вольф)ама. Прн работе нлазматрона за счет нагрева э;1ект 1одс)в атомы металла, наиример вольфрама, иснаряются, а за счет нагрева газа образуются возбужденные молекулы, которые вместе с ато.мами металла 5ыносятся из зоны разряда.

Взаимодействие атомов металла с возбуждениыми молекулами нриводит к монизацин атомов и вследствие этого к образованию проводимости газа ири темиературе газа ЮОиК.

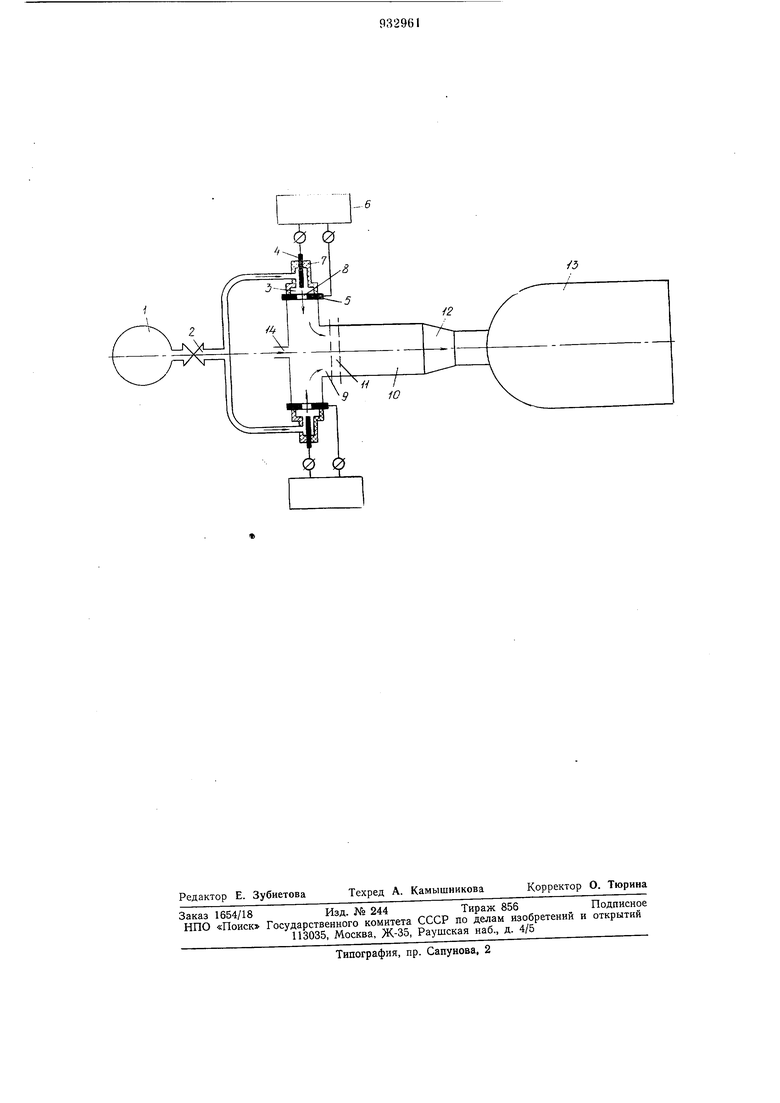

на чертеже, иоясняющем сундность изобретения, иредставлено конкретное устройство, в котором реализован сиособ иолучения нлазмы. Это устройство включает резервуар i с газом, который соединен иосредством управляемого к.танана 2 с камерой 3 нлазматрона. В камере илазматроиа выно.тненв каналы для таигенциа.тьно н;;дачи рабочего газа (на чертеже не изображены), нрн этом ось 1;аналов )асноложена иод углом к радиусу камеры.

В камере 3 расноложены электроды 4 н 5, которые нодключены к источнику нитания 6. Электроды изолироваиы друг от друга изоляционной шайбой 7. В одном из электродов имеется центральное отверстие 8, соединяющее камеру илазматрона со смес 1тельной камерой 9, которая соедииена с рабочей камерой 10, иаиример, соиловой решеткой И, на выходе рабочей ка.меры установлен диффузор 12, соединенный с балластным объемом 13. В смесительной камере выиолнен канал 14 для нодачн холодного газа.

В качестве рабочего газа выбирается молекулярный газ, имеющий колебательные уровни основного электронного состояния. Конкретный выбор молекулярного газа онределяется из условия времени нротекания коикретного нроцесса. При этом время жизни возбужденных состояний молекулярного газа должно быть не менее времени иротекаиия процесса.

Так, например, если рабочее вещество иримеияется для работы лазерного устройства в сверхзвуковом режиме, то достаточно, чтобы время жизни возбуждеиных молекул было равно или нревышало время пролета рабочим веществом сонловой решеткн и резопаториой камеры. Характерное время здесь может составлять величину порядка 10- с.

При работе на дозвуковых режимах в лазерных устройствах характерное время /кизпи возбужденных состояний должно

1ревышать с. Катод (в случае нрнме1гення нере менного источника сюа э.тектрода нонеременно вынолняют функцию катода) выполняется из металла, атомы которого имеют энергетические уровни, лежащие ниже эиергетических уровней молекул илaзмoc)бpaзyJOщeй среды, а интервалы между соседними энергетнческими уровнями атомо металла не превышают и ггервалов

между соседннмн энергетическими уровнями молекул газа в основном электронном состоянии. При иодключопш электродов к источнику постоянного тока анод может быть вынолнеп из металла, отличающегося

от металла катода.

Способ иолучення нлазмы осуществляется следующим образом. После иодачи напряжения на электроды рабочнй газ из резервуара 1 иодают через кланан 2 в камеру 3. Тангенциальная нодача газа нрн

кг расходе 0,1-30- со скоростью норядка

с.ч

105 - с

совместно с режи.мамн раооты электродов в условиях их оилавлеиня ирп нодводпмом токе порядка 100 - 10000 А н нрп давленнп в камере н.1азмат)оиа 0,1-50 ат обеспечивает диффузиый разряд в с.мсси рабочего газа и паров металла. Эта смесь (нлаз.ма) ностунает в смесительную камеру 9, в которой нронсходит выравнивание те.миературы илазмы. Кроме того, в смесительную камеру подают дополнительную порцию газа т)ебуемого химического состава. Плазма из смесительной камеры 9 через сопловую решетку, в которой происходит дополнительное охлаждение, ностунает и |}абочую камеру 10. Пз рабочей камеры илалма выводится через днффузор в балластный объем. Для лучшего неремешивания рабочего газа в смесительной камере и увеличения массы рабочего газа нрименяют несколько плаз.матронов, соединенных с камерой 9. Применение иескольких илазматронов иозволило увеличить длину соиловой решетки, что важно при нримеиенни предложенного техннческого решення в лазе)ных системах.

Экспериментально обнаружено, что при

см скоростях подачи газа, меньшнх 10-,

не н юисходит достаточного иеремешивания ато.мов металла н газа. При скоростях

больше 10

происходит срыв разряда

в плазматроне.

Скорость поступления и количество металла определяется током на катоде. При

токах, меньших 100 А, количество выделенного металла мало для получения достаточной проводимости. При токах больших 10000 А происходит иитенсивное разрушение катода, при этом металл разбрызгивается в виде каиель. Для получения высокопроволимой и долгоживучей плазмы является валшым также количество расходуемого газа. Так при г расходе газа меньше 100- плазма в плазматпоне имеет температуру выпге 5000-f-6000°K, что приводит к разложению молекул рабочего газа. При расходе газа кг больше 30 происходит срыв разряда за счет газодинамических неустойчивостей. Интервал давления газа 0,1-1-50 ат (в его холодном состоянии) выбран из условия контрагирования разряда, так как в условиях контракции высокая темиепатура в дуге также приводит к разложеиию молекул рабочего газа. Выполнение указанных режимов позволило получить плазму со следуюш,им соотиошеннем концентрации металла к концентрации возбужденных молекул газа io-V- i. Концентрания электронов этой плазмы составляет 10 - 10 см-, а время жизни 1 -10 с. Эти требования предъявляются, в частности, к плазме лазепов. При выборе соотношения концентрации металла и газа следует учесть, что с повышением концентрации металла при фиксированной концентрации возбужденных молекул уменьшается время сушествования плазмы, но увеличивается кониентпаиия электпонов. При ум;еньшеиии концентрации металла и увеличении концентрации возбужденных молекул растет время жизни плазмы, но падает концентрация электронов. При работе устройства с указанными режимами происходит износ вольфрамовых электподов и вынос атомов металлов тангенциальным потоком газя из зоны электродов. При этом ппоисходит равномепное распределение атомов металла по всему объему камеры, в камере возникает диффузный разряд, занимающий практически весь объем камеоы. Наличие диффузного разряда позволяет при мощностях пазряда порядка МВТ и более иметь среднемассовую темпепатупу в камеое плазматрона не выше 5000°К. Такие низкие температуры дают возможность эффективно заселить колебательные уровни молекулярного газа по всему объему плазматрона и не позволяют молекулам газа пазлагаться в зоне разряда. Таким образом, создается низкотемиератупная плазма из смеси оабочего газа и атомов металла. С помошью потока газа плазма выносится из зоны пязряда и попадает в рабочую камепу 10. Так как энергетические уровни металла электродов и молекулы рабочего газа подобраны так, чтобы происходил интенсивный обмен энерги510 15 20 25 30 35 40 45 50 55 60 65 ей возбужденных состояний дтолекулы и электронных состояний атомов, то в результате этого взаимодействия возникает в конечном счете ионизация лтеталла даже при температурах газа нгтже 300°К охлажденного при адиабатическом расшипении в сонлах. Таким образом, в камере 10 создается неравновесная плазма с концентрацней электронов до 10-- 10 см-. Следует заметить, что эффективный обмен между атомами металла и возбул денной молекулой, приводяшей к ионизацит металла, происходит в том случае, если атомы мета.тла имеют автоионизационные состояния. Описанный способ был реалнзован. Эксперимент иодтвердил эффективность данного предложения. Приведем экспериментальные данные. Рабочий газ (азот) подавался тангенциально в камеры илазматронов со скоростью 2-10 см/с. В камере зажигался разряд с током 5 кА. Поток плазмы, нагретый до темнературы 2000°К, через сверхзвуковые сопла попадал в рабочую камеру, где статическое давление газа составляло 60 тор и статическая температура газа была 300°К. Скорость сверхзвукового потока см составляла 1,7-10 . В камере 10 проводились измерения ионных и электронных токов на стеночные электроды и по этим данным оценивалась электоонная концентрация, составляющая величину 10 - см-з на расстоянии около 50 см от соил, в то время как остаточная электронная концентрация в случае обычной рекомбинации должна бы составить не более 10 см-з. Электроды плазматрона выполнены из вольфрама. В экспериментальном канале наблюдалось интеисивное свеченне атомов вольфрама. При замене азота на гелий (немолекулярный газ) свечение рабочей камеры при прочих равных условиях не наблюдалось и проводимость отсутствовала. Действительно, в гелии нет метастабильных уровней, подобных молекулам азота, поэтому невозможен обмен энепгией ежду атомами гелия п вольсЬпама. приводящих к ионизации носледиих. Кроме того, проведенный экспепи гент доказывает, что в рабочую камепу 10 не могли попасть электроны, возппкнше в разряде плазматрона. Таким образом, предлол енный способ нозволяет получать высокую концентрацию электроиов при сравнительно низких температурах. Кроме того, высокая коицентраПИЯ электронов может сохраняться в течение длительного времени. Так концентпация электроиов не ниже 10 -10 температуре газа ниже 1000°К может сохраняться в течение с на расстоянттях, не меньших 100 см от плазматронов,

что ;,аст возможное ; nciio.ib oiiaTb IaKvio плазму 15 различного рода устройствах. Особенно ia/кпы ирименеппя и тех случаях, когда температура газа составляет ие..1ПЧ1 |;у порядка 300°К и ниже.

Илиб:),1ее целесообразно прс/ьчс женн) способ применять 13 ,1азерах. В этом c.iyчае, если рабочая камера 10 нснользуется г, :ачсст 5е э.чектроразрядной камеры лазера, I ней возможно осущестп.ленне несамостоятельного разряда без нредварнтельно ; поннзацин, так как электроны, которые обычно возникают за счет нрименення предионизатора, например электрон1Г()1о пучка, в данном случае возникают за счет столкновения метастабильных молекул рабочего газа (азота) с атомами металла (вольфрама). Равномерно раенределенная по всему объему рабочей камеры 10, используемой в качестве камеры лазера, концентрация электронов и атомов металла позволяет осуществить етабильное одцородцое горение несамостоятельного разряда при повышенных давлениях. При наличин нодачи через часть отверстий сопловой решетки рабочего лазерного газа (ианример СО2) и нри наличии достаточной обратной связи в резонаторе, камера 10 начинает работать как газоразрядный лазер.

Примецение данного споеоба в лазерах нозволяет значительно их упростить в целом, уменьшить вес и габариты лазера Бследствие простоты зстройетва ионизатора (плазматрон), а также увеличить объемный энерговклад при повышенных давлениях н расширить диапазон длин волн излучения. При достаточно высоких колебательных температурах азота данное устройство может функционировать, естественно, и как газодинамический лазер, если

1ГС зажигать несамостоятельный разряд в камере 10. Прн это.м, однако, следует )честь, что )оонтнческн эф()ективность газодинамического лазера в 10-100 раз меньше эффектнвностн газодинамичеСКО1Ч) лазера.

Фор м у .1 а изо б р е т с н н я

Способ получения нлазмы в нлазматроне с вихревой подачей мо.1екул:-;рного газа путем разог 1ева газа разрядом, о т .ч и ч аю щ и и с я тем, что, с целью увеличения временн жизни плазмы и ее проводимости

нутем уменьшения эффективного коэффициента рекомбинации электронов плазм.м, разряд осуществляют используя катод, выполненный из металла, атомы которого имеют энергетические уровни, лежан 1ие пиже энергетических уровней молекул газа, а интервалы между соседними энергетическими уровнями ато.мов металла не нревышают интервалов между соседними энергетическими уровнями .молекул газа в основном состоянии, ири этом газ подают со скоростью см/с при расходе газа .0,1-30 кг/с, давленне газа в камере плазматрона нод,держивают в пределах 0,1 - 50 ат, а величину подводимого тока устанавлнгают порядка 100-10000 А.

Источники информации, принятые во внимание при экспертизе

1.Бабат Г. И. «Безэлектронные разряды и некоторые связанные с ними вопросы.

Веетник электропромышленности, 1942, № 2, с. 1.

2.Гнедин Л. Б., Рутберг Ф. Г. «Плазматроны переменного тока на инертных газах, «Электромеханика, 1967, № 8, с. 14- 17 (прототип).

/3

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ | 1998 |

|

RU2146724C1 |

| СПОСОБ СЖИГАНИЯ УГЛЕВОДОРОДНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2004 |

|

RU2265158C1 |

| СПОСОБ ВОЗБУЖДЕНИЯ МОЛЕКУЛ И АТОМОВ ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2255398C2 |

| КИСЛОРОД-ЙОДНЫЙ ЛАЗЕР | 2006 |

|

RU2321118C2 |

| СПОСОБ И УСТРОЙСТВО КВАЗИНЕПРЕРЫВНОГО ФОТОИОНИЗАЦИОННОГО ВОЗБУЖДЕНИЯ ПЛОТНЫХ ЛАЗЕРНЫХ СРЕД | 2007 |

|

RU2349999C1 |

| ЭЛЕКТРОРАЗРЯДНЫЙ ЛАЗЕР | 1996 |

|

RU2124255C1 |

| ГАЗОВЫЙ ЛАЗЕР | 1997 |

|

RU2148882C1 |

| СПОСОБ СЖИГАНИЯ НИЗКОКАЛОРИЙНОГО ТОПЛИВА | 2015 |

|

RU2588220C1 |

| ЭЛЕКТРОРАЗРЯДНЫЙ ЛАЗЕР (ВАРИАНТЫ) | 1996 |

|

RU2107366C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОЙ СРЕДЫ В ГАЗОВОМ ЛАЗЕРЕ | 2001 |

|

RU2216083C2 |

Авторы

Даты

1982-10-15—Публикация

1979-03-14—Подача