(5) УСТАНОВКА ДЛЯ ИСПЫТАНИЯ ОБРАЗЦОВ МАТЕРИАЛОВ В УСЛОВИЯХ СЛОЖНОГО НАПРЯЖЕННОГО СОСТОЯНИЯ

1

Изобретение относится к испытательной технике, а именно к установкам для испытания образцов материалов в условиях сложного напряженного состояния.

Известна установка для испытания образцов на трехосное сжатие, в которой задаются два главных сжимающих напряжения, воздействие которых на испытуемый образец вызывает появление третьего главного сжимающего напряжения. Установка содержит рабочую камеру в форме параллелепипеда , стенки которой образованы одной подвижной и одной неподвижной горизонтальными плитами, и четырьмя пластинами, один торцов каждой из которых упирается в боковую поверхность перпендикулярно расположенной пластины, а другой выступает за пределы камеры р.

Наиболее близкой к изобретению по технической сущности и достигаемому результату является установка

для испытания образцов материалов в условиях сложного напряженного состояния , содержащая рабочую камеру в форме прямоугольного параллелепипеда, стенки которой образованы плитами, попарно размещенными по крайней мере в двух взаимно перпендикулярных направлениях и установлен ными с заходом одна относительно 10 Другой, и нагружающие приспособления по числу пар плит, взаимодействующие с одной из ;плит соответствующей пары 2.

ts Общим недостатком известных установок является низкая точность испытаний, обусловленная некомпенсированными силами трения, развивающимися при контакте между поверхностями

20 образца и плит.

Цель изобретения - повышение точности путем компенсации сил трения между поверхностями образа и плит.

Указанная цель достигается тем, что установка для испытания образцов материалов в условиях сложного напряженного состояния, содержащая рабочую камеру в форме прямоугольного параллелепипеда, стенки которой образованы плитами, попарно размещенными по крайней мере е двух взаимно перпендикулярных направлениях и установленными с заходом одна относительной другой, и нагружающие приспособления по числу tiap плит, взаимодействующие с одной из плит соответствующей парьГ, снабжена дополнительными нагружающими приспособлениями, взаимодействующими с другой плитой соответствующей пары, и устройством для синхронизации работы каждой пары нагружающих приспособлений.

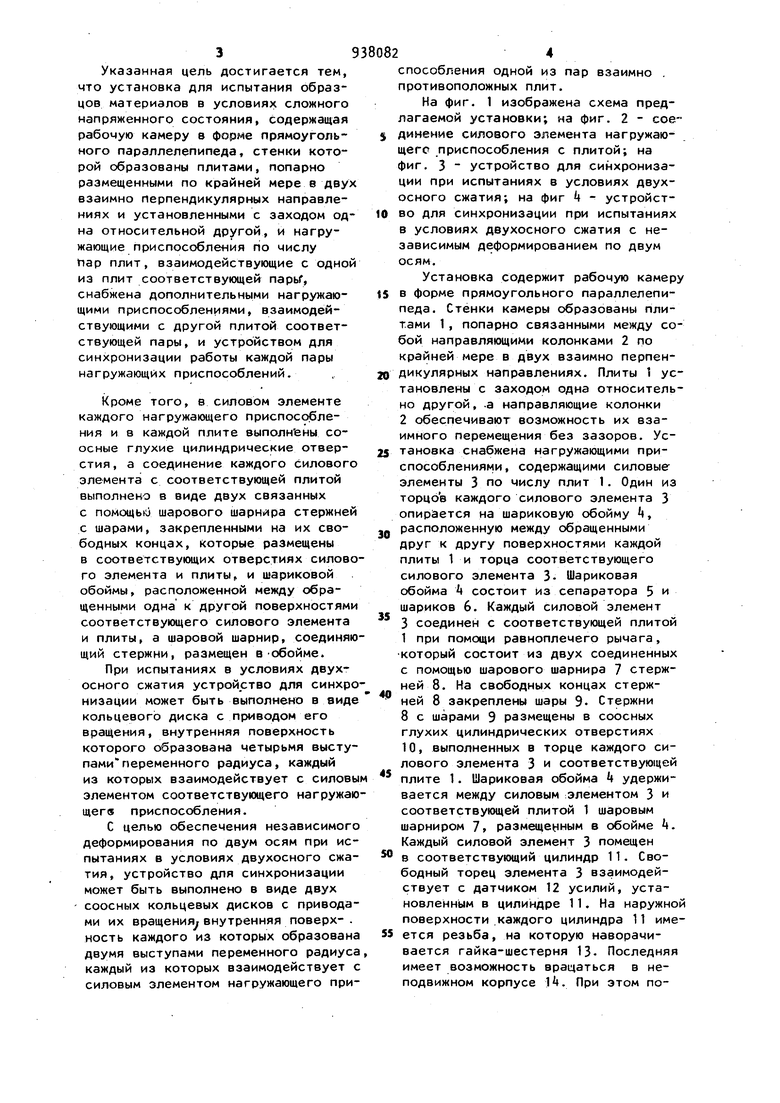

Кроме того, в силовом элементе каждого нагружающего приспособления и 8 каждой плите выполнены соосные глухие цилиндрические отверстия, а соединение каждого силового элемента с соответствующей плитой выполнено в виде двух связанных с помощью шарового шарнира стержней с шарами, закрепленными на их свободных концах, которые размещены в соответствующих отверстиях силового элемента и плиты„ и шариковой обоймы, расположенной между обращенными одна к другой поверхностями соответствующего силового элемента и плиты, а шаровой шарнир, соединяющий стержни, размещен в обойме.

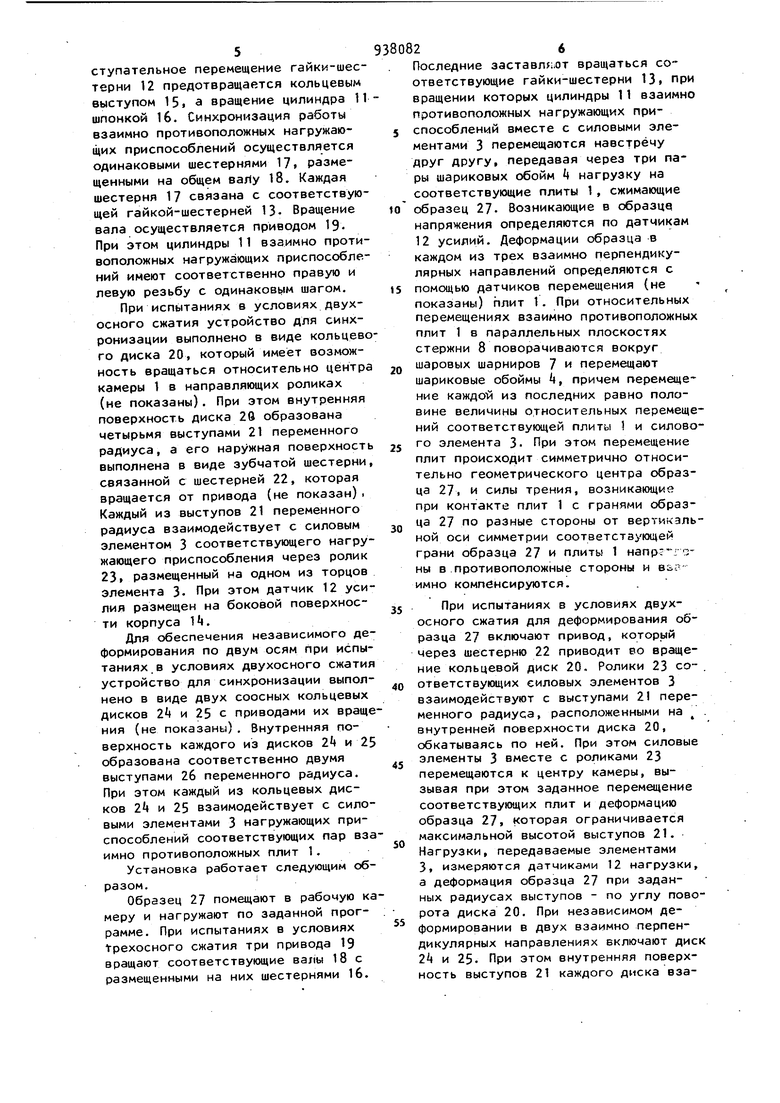

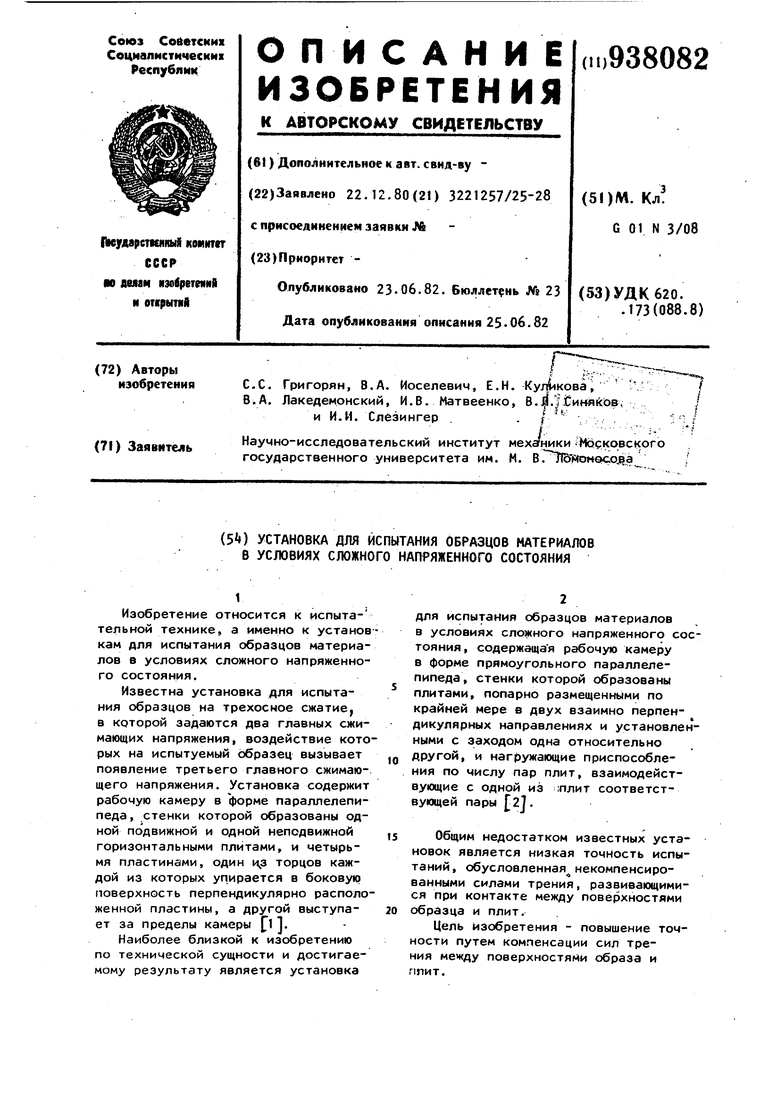

При испытаниях в условиях двухосного сжатия устройство для синхронизации может быть выполнено в виде кольцевого диска с приводом его вращения, внутренняя поверхность которого образована четырьмя выступами переменного радиуса, каждый из которых взаимодействует с силовы элементом соответствующего нагружающегв приспособления.

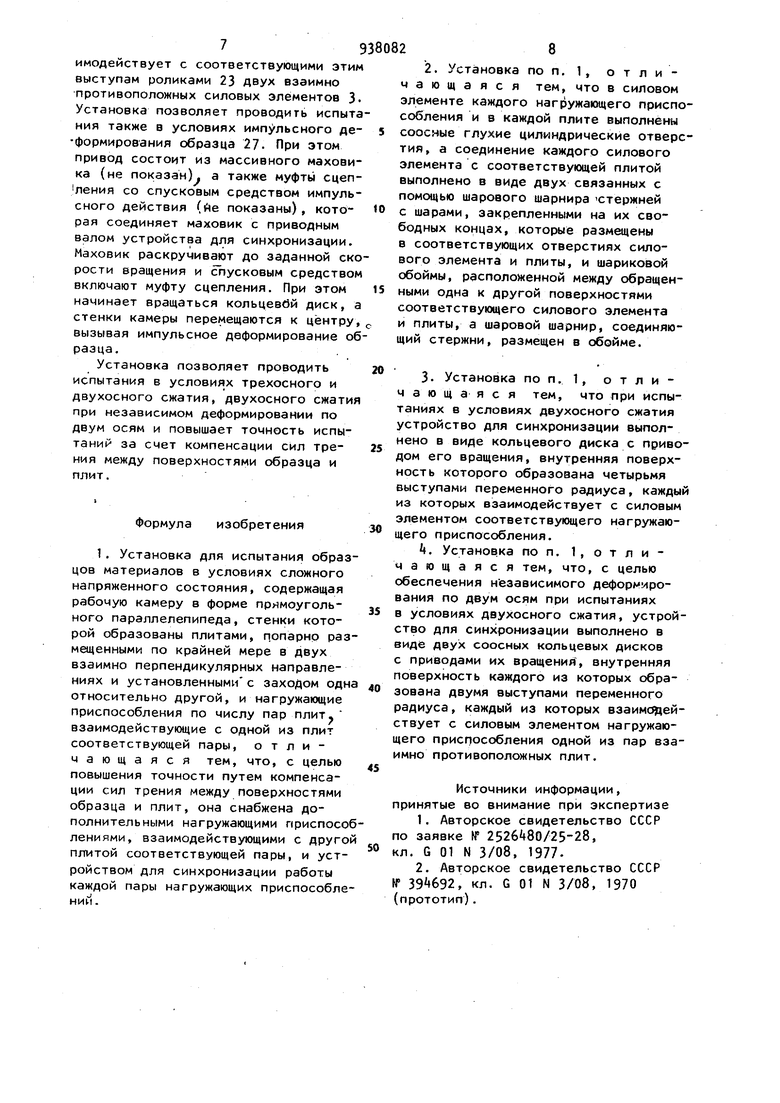

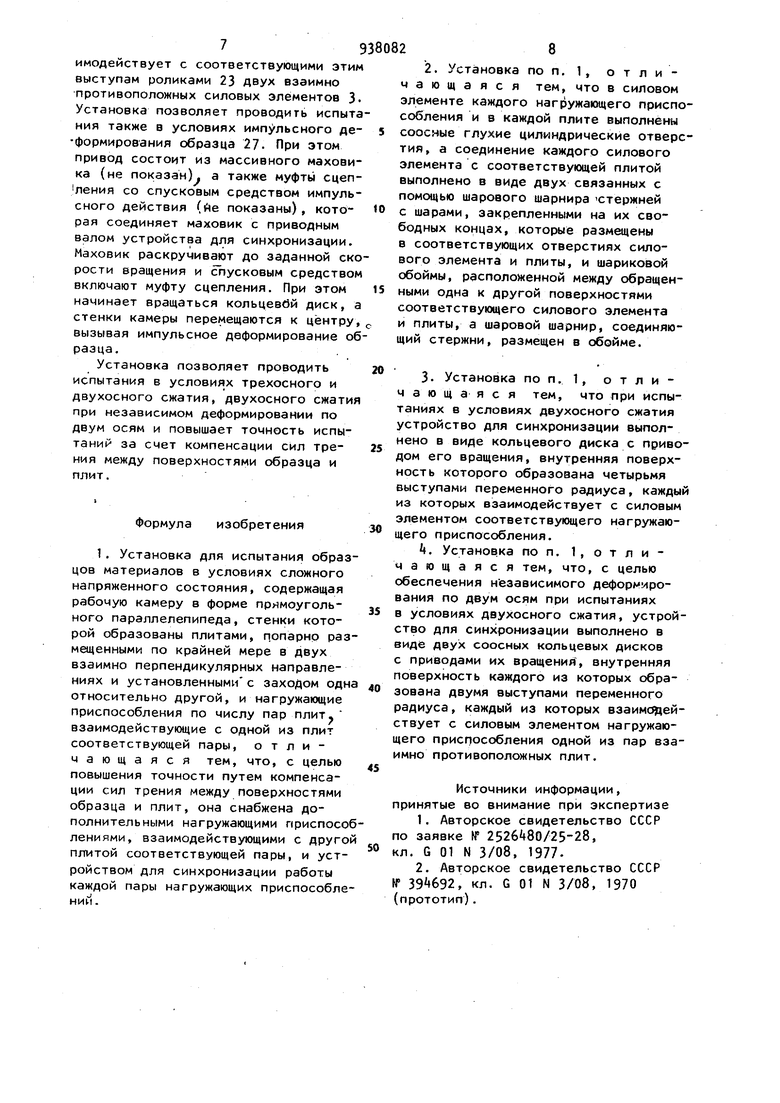

С целью обеспечения независимого деформирования по двум осям при испытаниях в условиях двухосного сжатия, устройство для синхронизации может быть выполнено в виде двух соосных кольцевых дисков с приводами их вращения внутренняя поверх- . ность каждого из которых образована двумя выступами переменного радиуса каждый из которых взаимодействует с силовым элементом нагружающего приспособления одной из пар взаимно противоположных плит.

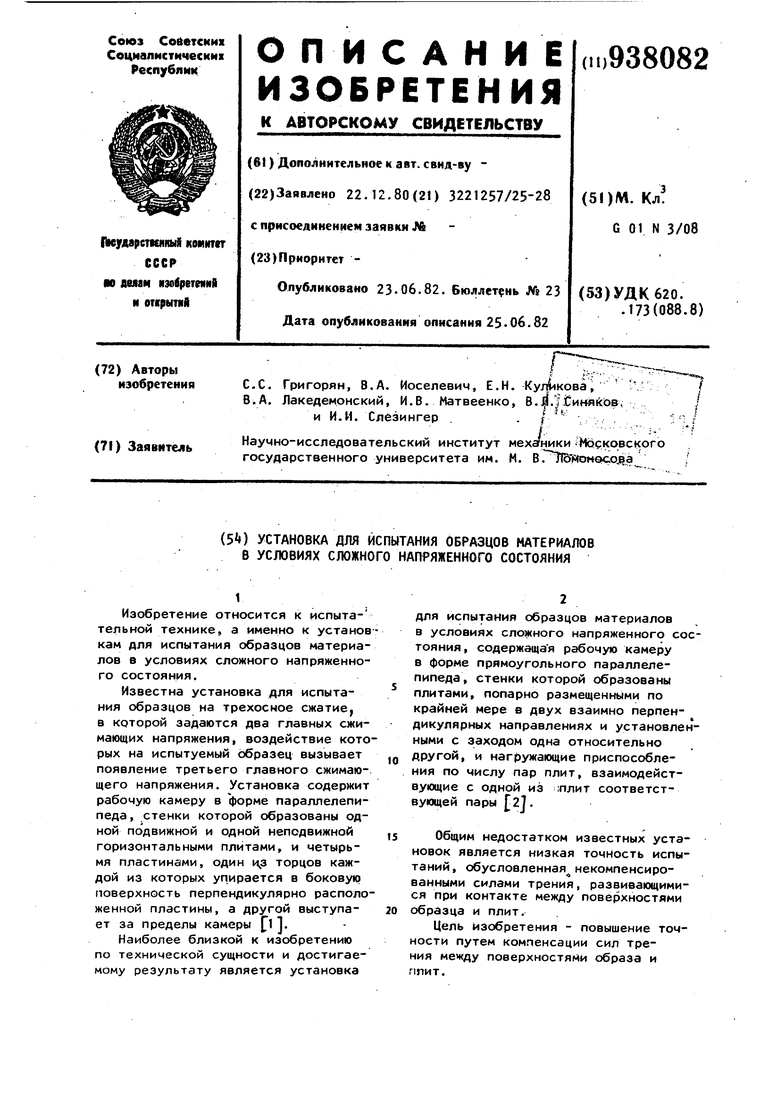

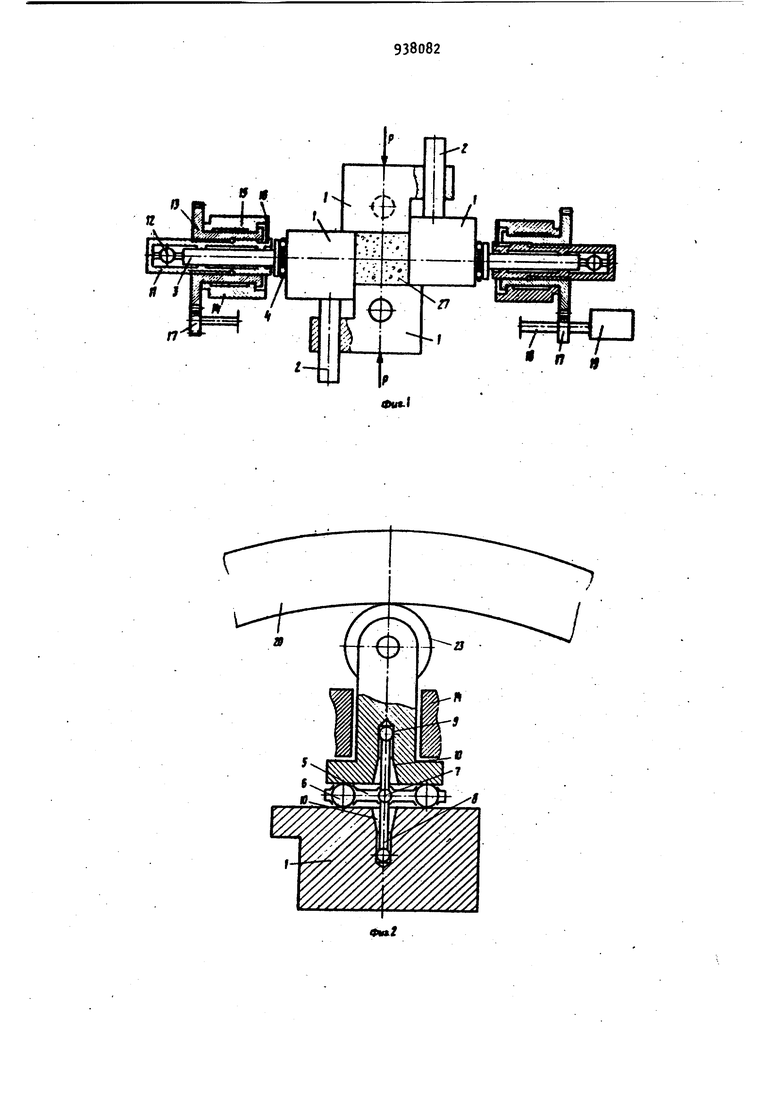

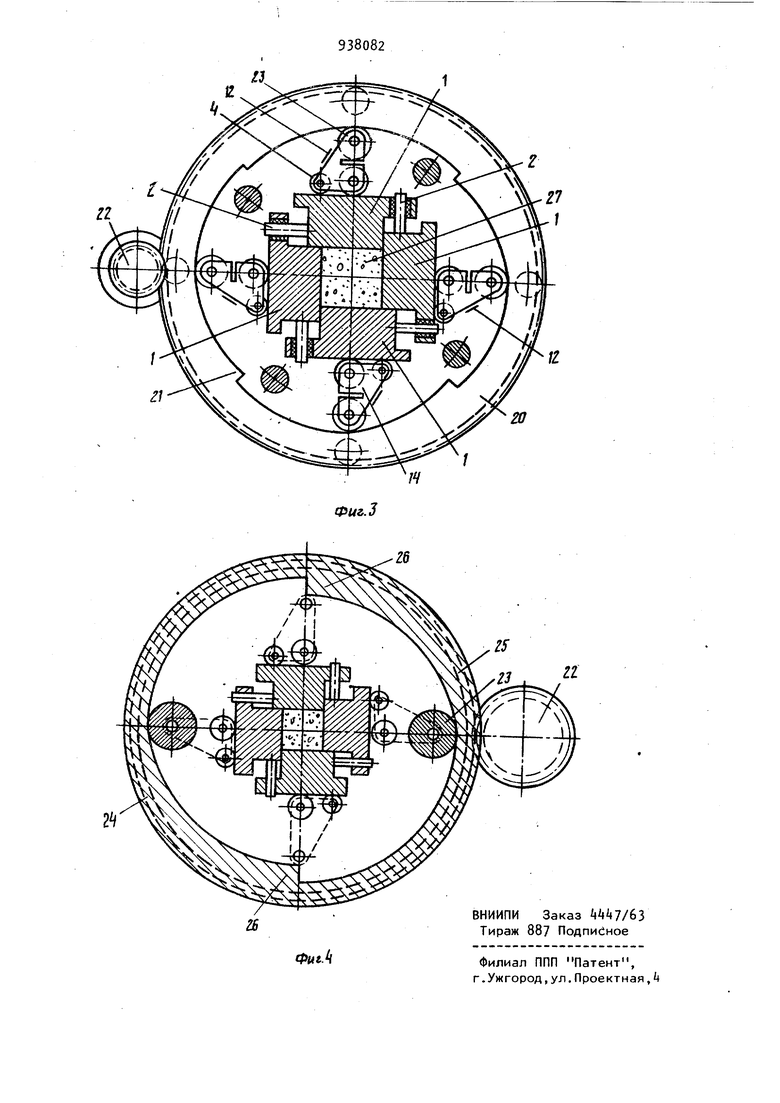

На фиг. 1 изображена схема предлагаемой установки; на фиг. 2 - соединение силового элемента нагружающего приспособления с плитой; на фиг, 3 - устройство для синхронизации при испытаниях в условиях двухосного сжатия; на фиг k - устройство для синхронизации при испытаниях в условиях двухосного сжатия с независимым деформированием по двум осям.

Установка содержит рабочую камеру

S в форме прямоугольного параллелепипеда. Стенки камеры образованы плитами 1, попарно связанными между собой направляющими колонками 2 по крайней мере в двух взаимно перпендикулярных направлениях. Плиты 1 установлены с заходом одна относительно другой, .а направляющие колонки

2обеспечивают возможность их взаимного перемещения без зазоров. УсS тановка снабжена нагружающими приспособлениями , содержащими силовые элементы 3 по числу плит 1. Один из торцов каждого силового элемента 3 опирается на шариковую обойму «,

- расположенную между обращенными друг к другу поверхностями каждой плиты 1 и торца соответствующего силового элемента 3- Шариковая обойма А состоит из сепаратора 5 и шариков 6. Каждый силовой элемент

3соединен с соответствующей плитой 1 при помощи равноплечего рычага, который состоит из двух соединенных с помощью шарового шарнира 7 стержней 8. На свободных концах стержней В закреплены шары 9- Стержни 8 с шарами 9 размещены в соосных глухих цилиндрических отверстиях 10, выполненных в торце каждого силового элемента 3 и соответствующей

плите 1. Шариковая обойма k удерживается между силовым ;элементом 3 и соответствующей плитой 1 шаровым шарниром 7, размещенным в обойме k. Каждый силовой элемент 3 помещен

в соответствующий цилиндр 11. Свободный торец элемента 3 взаимодействует с датчиком 12 усилий, установленным в цилиндре 11. На наружной поверхности .каждого цилиндра 11 имеется резьба, на которую наворачивается гайка-шестерня 13- Последняя имеет возможность вращаться в неподвижном корпусе k. При этом поступательное перемещение гайки-шестерни 12 предотвращается кольцевым выступом 15. а вращение цилиндра 11 шпонкой 16. Синхронизация работы взаимно противоположных нагружающих приспособлений осуществляется одинаковыми шестернями 17« размещенными на общем валу 18, Каждая шестерня 17 связана с соответствующей гайкой-шестерней 13- Вращение вала осуществляется приводом 19. При этом цилиндры 11 взаимно противоположных нагружающих приспособлений имеют соответственно правую и левую резьбу с одинаковым шагом.

При испытаниях в условиях двухосного сжатия устройство для синхронизации выполнено в виде кольцевого диска 20, который имеет возможность вращаться относительно центра камеры 1 в направляющих роликах (не показаны). При этом внутренняя поверхность диска 26 образована четырьмя выступами 21 переменного радиуса, а его наружная поверхность выполнена в виде зубчатой шестерни, связанной с шестерней 22, которая вращается от привода (не показан). Каждый из выступов 21 переменного радиуса взаимодействует с силовым элементом 3 соответствующего нагружающего приспособления через ролик 23, размещенный на одном из торцов элемента 3- При этом датчик 12 усилия размещен на боковой поверхности корпуса .

Для обеспечения независимого деформирования по двум осям при испытаниях в условиях двухосного сжатия устройство для синхронизации выполнено в виде двух соосных кольцевых дисков 2 и 25 с приводами их вращения (не показаны). Внутренняя поверхность каждого из дисков 2 и 25 образована соответственно двумя выступами 26 переменного радиуса. При этом каждый из кольцевых дисков 2k и 25 взаимодействует с силовыми элементами 3 нагружающих приспособлений соответствующих пар взаимно противоположных плит 1.

Установка работает следующим образом.

Образец 27 помещают в рабочую камеру и нагружают по заданной программе. При испытаниях в условиях Трехосного сжатия три привода 19 вращают соответствующие валы 18 с размещенными на них шестернями 16.

380826

Последние заставл$;лт вращаться со ответствующие гайки-шестерни 13 при вращении которых цилиндры 11 взаимно противоположных нагружающих приспособлений вместе с силовыми элементами 3 перемещаются навстречу друг другу, передавая через три пары шариковых обойм Ц нагрузку на соответствующие плиты 1, сжимающие

10 образец 27. Возникающие в образцу напряжения определяются по датчикам 12 усилий. Деформации образца в каждом из трех взаимно перпендикулярных направлений определяются с

15 помощью датчиков перемещения (не показаны) плит 1. При относительных перемещениях взаимно противоположных плит 1 в параллельных плоскостях стержни 8 поворачиваются вокруг

2Q шаровых шарниров 7 и перемещают

шариковые обоймы Ц, причем перемещение каждой из последних равно половине величины относительных перемещений соответствующей плиты и силового элемента 3- При этом перемещение плит происходит симметрично относительно геометрического центра образца 27, и силы трения, возникающие при контакте плит 1 с гранями образJQ ца 27 по разные стороны от вертикальной оси симметрии соответстзующей грани образца 27 и плиты 1 напр-таны в .противоположные стороны и ва; имно компенсируются.

35 При испытаниях в условиях двухосного сжатия для деформирования образца 27 включают привод, который через шестерню 22 приводит во вращение кольцевой диск 20. Ролики 23 соответствующих силовых элементов 3 взаимодействуют с выступами 2 переменного радиуса, расположенными на . внутренней поверхности диска 20, обкатываясь по ней. При этом силовые

„ элементы 3 вместе с роликами 23 перемещаются к центру камеры, вызывая при этом заданное перемещение соответствующих плит и деформацию образца 27, которая ограничивается максимальной высотой выступов 21. Нагрузки, передаваемые элементами 3, измеряются датчиками 12 нагрузки, а деформация образца 27 при заданных радиусах выступов - по углу поворота диска 20. При независимом деформировании в двух взаимно перпендикулярных направлениях включают диск 2 и 25. При этом внутренняя поверхность выступов 21 каждого диска взаимодеиствует с соответствующими этим выступам роликами 23 двух взаимно противоположных силовых элементов 3 Установка позволяет проводить испыта ния также в условиях импульсного де формирования образца 27. При этом привод состоит из массивного махови ка (не показан), а также муфты сцеп ления со спусковым средством импуль сного действия (йе показаны), которая соединяет маховик с приводным валом устройства для синхронизации. Маховик раскручивают до заданной ско рости вращения и спусковым средство включают муфту сцепления. При этом начинает вращаться кольцевбй диск, стенки камеры перемещаются к центру вызывая импульсное деформирование об разца. Установка позволяет проводить испытания в условиях трехосного и двухосного сжатия, двухосного сжати при независимом деформировании по двум осям и повышает точность испытаний за счет компенсации сил трения между поверхностями образца и плит. Формула изобретения 1. Установка для испытания образ цов материалов в условиях сложного напряженного состояния, содержащая рабочую камеру в форме прямоугольного параллелепипеда, стенки которой образованы плитами, п.опарнр раз мещенными по крайней мере в двух взаимно перпендикулярных направлениях и установленнымис заходом одн относительно другой, и нагружающие приспособления по числу пар плит. взаимодействующие с одной из плит соответствующей пары, отличающаяся тем, что, с целью повышения точности путем компенсации сил трения между поверхностями образца и плит, она снабжена дополнительными нагружающими приспосо лениями, взаимодействующими с друго плитой соответствующей пары, и устройством для синхронизации работы каждой пары нагружающих приспособле нии . 28 2. Установка по п. 1, отличающаяся тем, что в силовом элементе каждого нагружающего приспособления и в каждой плите выполнены соосные глухие цилиндрические отверстия, а соединение каждого силового элемента с соответствующей плитой выполнено в виде двух связанных с помощью шарового шарнира -стержней с шарами, закрепленными на их свободных концах, которые размещены в соответствующих отверстиях силового элемента и плиты, и шариковой обоймы, расположенной между обращенными одна к другой поверхностями соответствующего силового элемента и плиты, а шаровой шарнир, соединяющий стержни, размещен в обойме. 3. Установка по п. 1, отличающаяся тем, что при испытаниях в условиях двухосного сжатия устройство для синхронизации выполнено в виде кольцевого диска с приводом его вращения, внутренняя поверхность которого образована четырьмя выступами переменного радиуса, каждый из которых взаимодействует с силовым элементом соответствующего нагружающего приспособления. А. Установка по п. 1, отличающаяся тем, что, с целью обеспечения независимого деформмрования по двум осям при испытаниях в условиях двухосного сжатия, устройство для синхронизации выполнено в виде двух соосных кольцевых дисков с приводами их вращения, внутренняя поверхность каждого из которых образована двумя выступами переменного радиуса, каждый из которых взаимс$йействует с силовым элементом нагружающего приспособления одной из пар взаимно противоположных плит. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР по заявке № 252б 80/25-28, кл. G 01 N 3/08, 1977. 2.Авторское свидетельство СССР № , кл. G 01 N 3/08, 1970 (прототип).

9 Л

Я А

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для проведения испытаний на двухосное растяжение-сжатие | 2023 |

|

RU2799978C1 |

| Установка для испытания листовых материалов на усталость при плоском напряженном состоянии | 1983 |

|

SU1132195A1 |

| Стенд для испытания глинистых пород при сложном напряженном состоянии | 1980 |

|

SU938081A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК ШВЕЙНЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2538725C2 |

| Устройство для крепления композиционных стрингерных панелей | 2017 |

|

RU2662054C1 |

| СПОСОБ ОЦЕНКИ МЕХАНИЧЕСКИХ СВОЙСТВ ТОНКОСТЕННЫХ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ ПРИ РАСТЯЖЕНИИ И СЖАТИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2071599C1 |

| Установка для исследования образцов при плоском деформировании | 1984 |

|

SU1223080A1 |

| Устройство для испытания панелей | 2018 |

|

RU2685792C1 |

| Центробежная установка для испытания стержневых образцов | 1987 |

|

SU1490554A1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ НА СЖАТИЕ ОБРАЗЦОВ ГОРНЫХ ПОРОД | 1992 |

|

RU2016394C1 |

Авторы

Даты

1982-06-23—Публикация

1980-12-22—Подача