(k) СПОСОБ ПОЛУЧЕНИЯ ВОДОРАСТВОРИМЫХ ПЛЕНКООБРАЗУЮЩИХ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ МАЛЕИНИЗИРОВАННОГО МАСЛА | 1969 |

|

SU251823A1 |

| ВОДОРАЗБАВЛЯЕМАЯ ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 1995 |

|

RU2087505C1 |

| ЗАЩИТНЫЕ ПОКРЫТИЯ И КРАСИТЕЛИ С НИЗКИМ СОДЕРЖАНИЕМ ЛЕТУЧИХ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2005 |

|

RU2395549C2 |

| ГРАНУЛИРОВАННОЕ УДОБРЕНИЕ С РЕГУЛИРУЕМЫМ ВЫСВОБОЖДЕНИЕМ ПИТАТЕЛЬНЫХ ВЕЩЕСТВ | 2011 |

|

RU2579460C2 |

| ВОДНЫЕ ГИБРИДНЫЕ ДИСПЕРСИИ | 2009 |

|

RU2532908C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПРОТИВООБРАСТАЮЩЕГО ПОКРЫТИЯ И ЕЕ ПРИМЕНЕНИЕ НА ИСКУССТВЕННЫХ КОНСТРУКЦИЯХ | 2005 |

|

RU2415168C2 |

| Способ получения алкидностирольного связующего | 1980 |

|

SU910672A1 |

| Способ получения водоразбавляемой дисперсии полистирола | 1979 |

|

SU883065A1 |

| ВОДНЫЙ СОСТАВ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ | 1987 |

|

RU2074210C1 |

| ПОЛИМЕРНАЯ СТАБИЛИЗИРОВАННАЯ КОМПОЗИЦИЯ | 1990 |

|

RU2083605C1 |

1

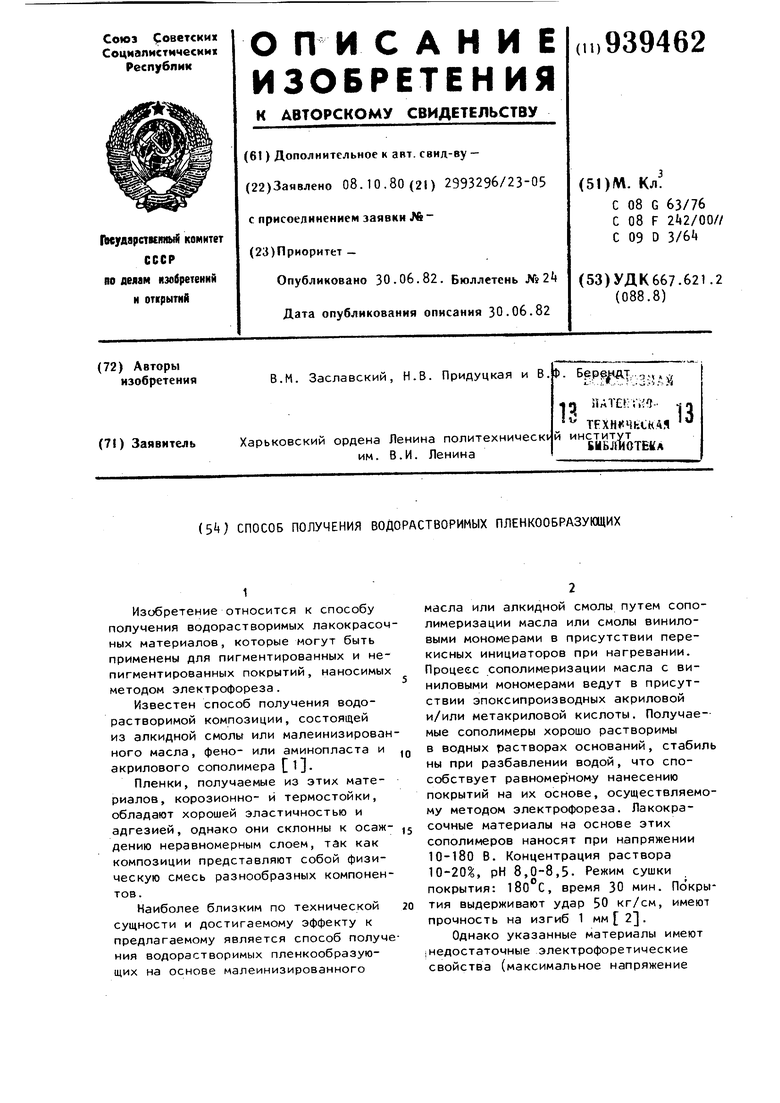

Изобретение относится к способу получения водорастворимых лакокрасочных материалов, которые могут быть применены для пигментированных и непигментированных покрытий, наносимых методом электрофореза.

Известен способ получения водорастворимой композиции, состоящей из алкидной смолы или малеинизированного масла, фено- или аминопласта и | акрилового сополимера l.

Пленки, получаемые из этих материалов, корозионно- и термостойки, обладают хорошей эластичностью и адгезией, однако они склонны к осаж- jj дению неравномерным слоем, так как композиции представляют собой физическую смесь разнообразных компонентов.

Наиболее близким по технической 20 сущности и достигаемому эффекту к предлагаемому является способ полумения водорастворимых пленкообразующих на основе малеинизированного

масла или алкидной смолы путем сополимеризации масла или смолы виниловыми мономерами в присутствии перекисных инициаторов при нагревании. Процесс сополимеризации масла с виниловыми мономерами ведут в присутствии эпоксипроизводных акриловой и/или метакриловой кислоты. Получаемые сополимеры хорошо растворимы в водных растворах оснований, стабиль ны при разбавлении водой, что способствует равномерному нанесению покрытий на их основе, осуществляемому методом электрофореза. Лакокрасочные материалы на основе этих сополимеров наносят при напряжении 10-180 В. Концентрация раствора 10-20, рН 8,0-8,5. Режим сушки покрытия: 180 С, время 30 мин. Покрытия выдерживают удар 50 кг/см, имеют прочность на изгиб 1 мм 2.

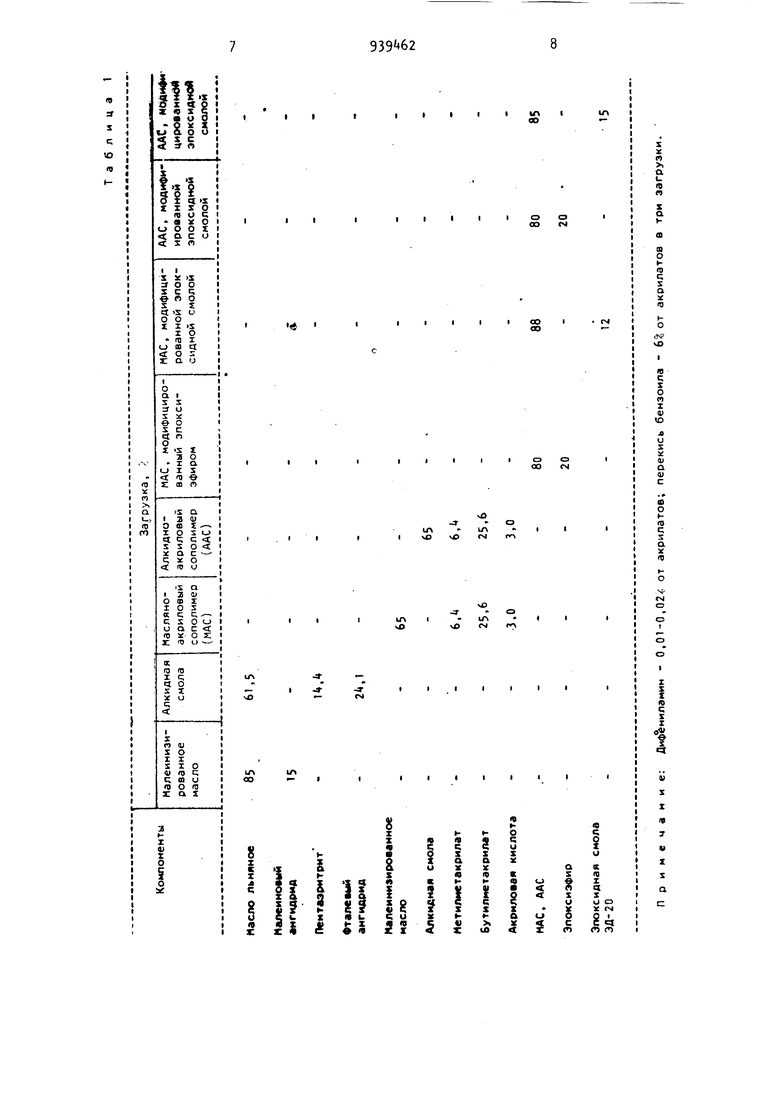

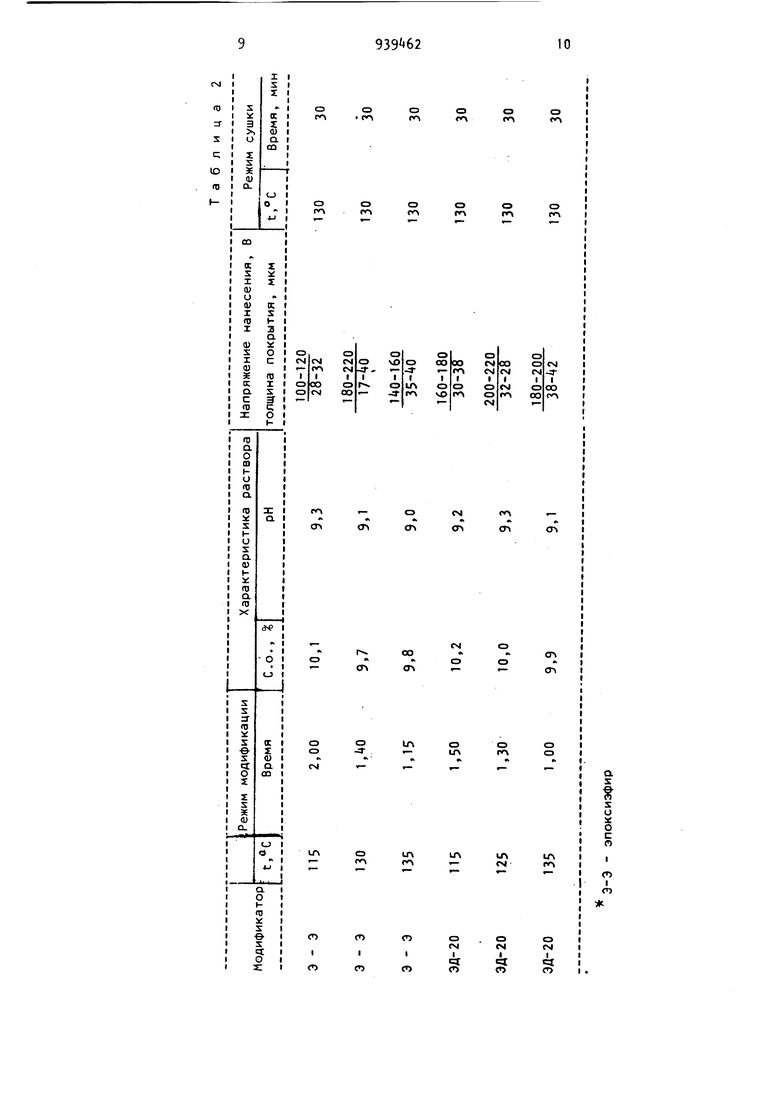

Однако указанные материалы имеют iнедостаточные электрофоретические свойства (максимальное напряжение нанесения l80 В) и высокую темпера.туру сушки {180°C). Цель изобретения - улучшение электрофоретических свойств и сниже ние температуры сушки. Поставленная цель достигается те что в способе получения водорастворимых пленкообразующих на основе малеинизированного масла или алкидной смолы путем сополимеризации мае ла или смолы с виниловыми мономерами в присутствии перекисных инициаторов при нагревании в качестве виниловых мономеров используют смес метилметакрилата, бутилметакрилата и акриловой кислоты и полученные сополимеры подвергают взаимодействи с эпоксидным олигомером на основе дифенилолпропана и эпихлоргидрина или с эпоксиэфиром этого олигомера и жирных кислот таллового или льняного масла при С в течение 1-2 ч. При использовании эпоксидного олигомера на основе дифенилолпропан и эпихлоргидрина - смолы ЭД-20 с мол.мае. или эпоксиэфира на осн ве этой смолы достигается комплекс электрофоретических и защитно-декоративных свойств. В процессе модифи кации происходит структурирование по свободным карбоксильным группам акриловой кислоты, входящей в соста сополимера акрилатов и маяеинизированного масла или смол, и эпоксидным группам эпоксид х олигомеров, за счет чего снижается температура сушки. Эта реакция начинается при It , но проходит очень медленно. Наилучших результатов можно добитьс при соблюдении температурного режим модификации 125-130 С, при котором происходит максимальное связывание эпоксидных олигомеров. При повышени температуры до структурирован проходит очень быстро с резким нарастанием вязкости и потемнением ре акционной массы. Такие смолы трудно растворимы, а пленки, получаемые из этих растворов, обладают неудовлетворительным внешним видом, Малеинизированное масло получают выдержкой при 190-2Ю С в течение 1, ч 85% льняного масла и 15% ма ле11Н9Вого ангидрида. В качестве алкидной смолы исполь зуют пентафталевую смолу жирностью 61,5 и кислотным числом 70-80 мгКОН Эпоксиэфир получают сплавлением эквимолярных количеств смолы ЭД-20 и жирных кислот льняного или таллового масла при 170-190 С до кислотного числа (к,ч.)1 мгКОН/г. Пример 1. В трехгорлую колбу, снабженную мешалкой, обратным холодильником и термометром, загружают Малеинизированное льняное масло, метилметакрилат, бутилметакрилат, акриловую кислоту и дифениламин в количествах, указанные в табл. 1. Включают мешалку и обогрев. По достижении температуры 100±5°С загружают третью часть расчетного количества перекиси бензоила, остальное количество - с интервалом в 2 ч двумя порцилми при той же температуре. Через 6 ч после начала реакции проверяюд сухой остаток (с.о.). При с.о. 95% загружают эпоксиэфир, поднимают температуру до 115 и выдерживают 1-2 ч до к.ч. 50-60 мгКОН/г. Реакционную массу охлаждают до 60-70 С, растворяют до 75%-ной (75±1) концентрации в смеси растворителей изобутанол :изс(пропанол: :бутилцеллозольв в 1:1:0,6 (мае.ч.) и перемешивают в течение 30 мин до образования однородной массы. На основе полученного раствора пленкообразующего готовят рабочие растворы для нанесения покрытий методом электроосаждения (с.о. 5-20%, рН 9,0-9,5) Напряжение нанесения 180-220 В, толщина мкм. Температура сушки 130°С, время 30 мин. Пример 2 . Масляно-акриловый сополимер синтезируют по технологии, описанной в примере 1, и подвергают его взаимодействию со смолой ЭД-20 при в течение 1 ч 30 мин. Готовят рабочий раствор с с.о. 9,86%, рН 9,0. Напряжение нанесения 200-220 В, толщина покрытия 32-38 мкм. Режим сушки: 130 С, время 30 мин. Температурный режим модицикации масляно-акриловых сополимеров приведен в табл, 2. Как видно из данных табл. 2, наиболее оптимальным режимом для модификации масляно-акр{ ло8ых сополимеров эпоксиолигомерами является температура 125-130 С, время 1,5-2 ч. При понижении или повышении температуры модификации наблюдается

ухудшение электрофоретических свойст получаемых пленкообразующих.

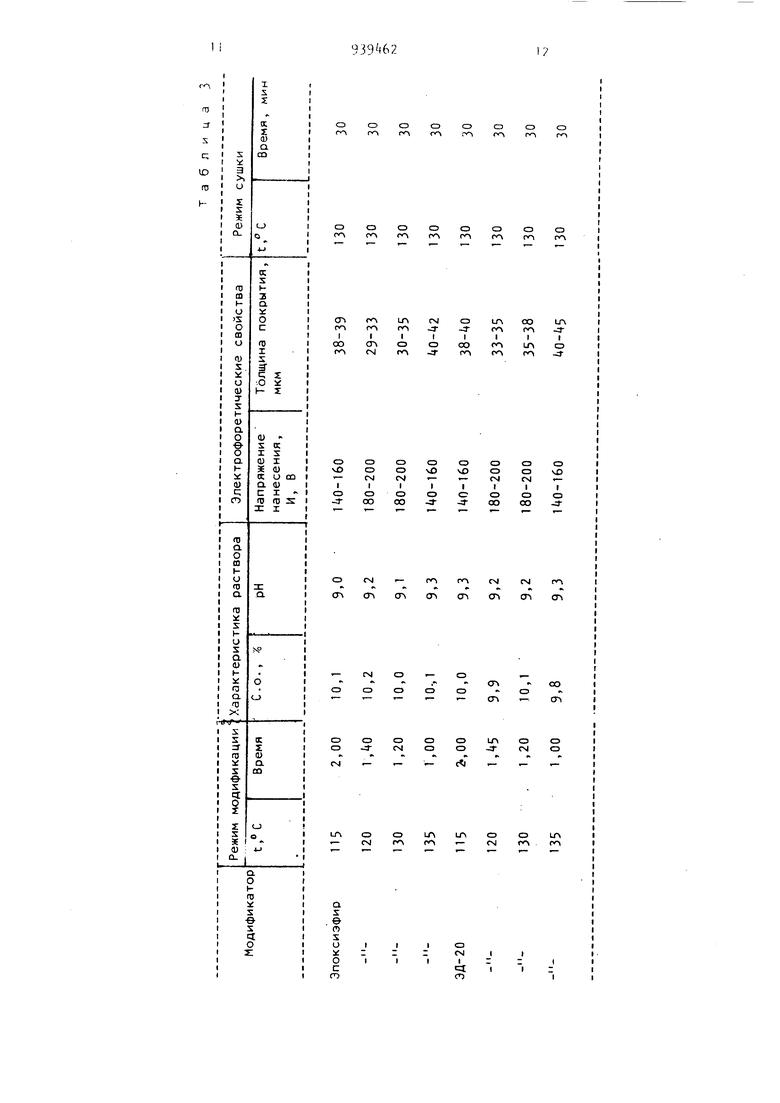

Пример 3 Алкидную смолу синтезируют по известной технологии при ISO-ZOQ C на основе пентаэритрита, фталевого ангидрида и льняного масла. К.ч. смолы 70-80 мгКОН/г.

Алкидно-акриловый эфир синтезируют аналогично примеру 1. Модификацию осуществляют эпоксиэфиром при в течение 1 ч 30 мин. Готовят рабочий раствор пленкообразующего с с.о. 10,1% и рН 9.1. Напряжение нанесения 180-200 В, толщина покрытий 30-35 мк Режим сушки: , время 30 мин.

Пример 4. Алкидно-акриловый сополимер модифицируют эпоксидной смолой при в течение 1 ч 20 мин. Готовят рабочий раствор пленкообразующего ее.о. 10,1|и рН 9.2. Напряжение нанесения 180200 В, толщина покрытия мкм.

Температурный режим модификации алкидно-акриловых сополимеров приведен в табл. 3.

Наиболее оптимальным режимом для модификации является температура 120-130С, время 1,5-2 ч. При понижении или повышении температуры наблюдается ухудшение электрофоретических свойств получаемых пленкообразующих.

Загрузочная рецептура компоненто представлена в табл. 1.

На основе полученных модифицированных сополимеров готовят эмали, защитные свойства которых (коррозионная стойкость) несколько лучше по сравнению с прототипом.

Таким образом, предлагаемый способ позволяет повысить электрофоретические свойства и понизить температуру сушки пленкообразующих.

CD

(

CD ОО

ел го

со го

о сг

- см сэ - о.-

-«-л-ОЛ-со

СЗС5ОСЭС5-сэ

.-CTl-СП

сэ сэ

LA

а

S

. в п

S U

у

о с

CD

СЗ

CD

О

о го

сэ г

(

л

го

сэ

сэ

сэ

сэ го го го го

CSI

сэ

ur

оо

Ln

-f

-э- I

-3ГО I

го I

I

I

со го

оо

о

1Л го

о

-эJrv-(

1-

ГО

го

см СП

см

го Г|

ь

tri

CPi

ел

сг

о о

о о

ш

о

см

-эил LA

LA

сэ см го .-

го

I о

: см t I d

с

13

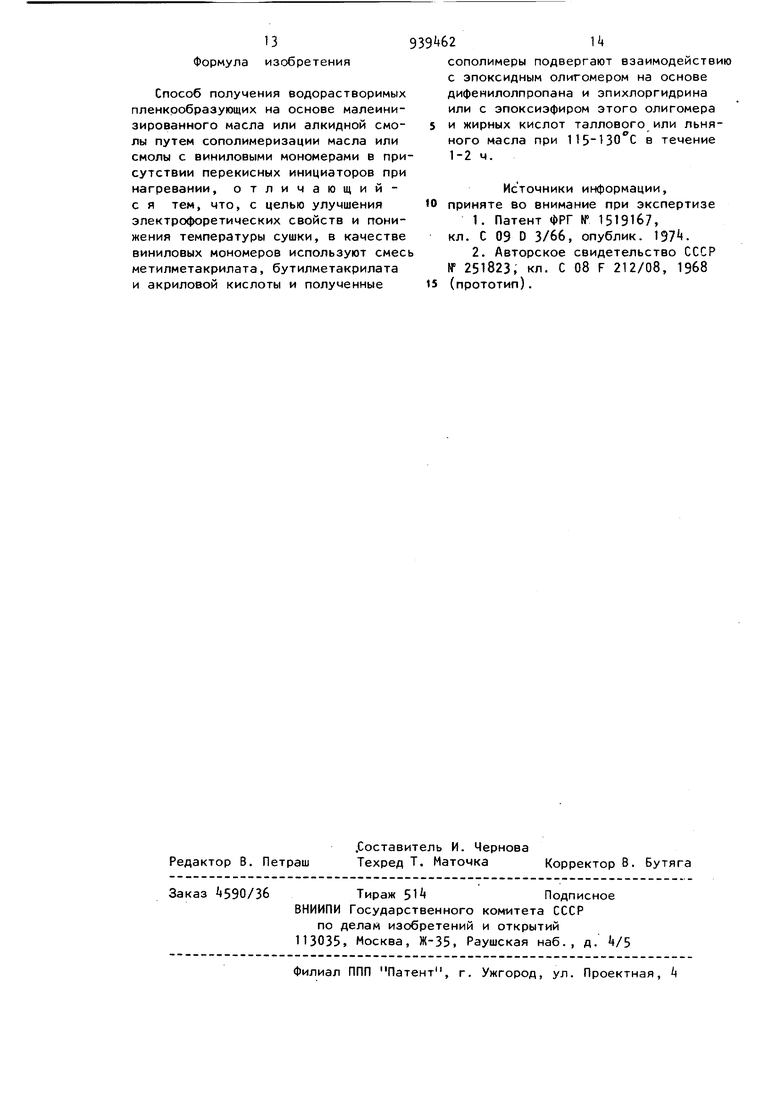

Формула изобретениясополимеры подвергают взаимодействию

Способ получения водорастворимыхдифенилолпропана и эпихлоргидрина

пленкообразующих на основе малеини-или с эпоксиэфиром этого олигомера

зированного масла или алкидной смо-5 и жирных кислот таллового или льнялы путем сополимеризации масла илиного масла при С в течение

смолы с виниловыми мономерами в при-1-2 ч. сутствии перекисных инициаторов при

нагревании, отличающий-Источники информации,

с я тем, что, с целью улучшенияЮ приняте во внимание при экспертизе

эпектрофоретических свойств и пони-1, Патент ФРГ № 1519167,

жения температуры сушки, в качествекл. С 09 D 3/66, опублик. IS виниловых мономеров используют смесь2. Авторское свидетельство СССР

метилметакрилата, бутилметакрилатаN° 251823, кл. С 08 F 212/08, 1968

и акриловой кислоты и полученные15 (прототип).

с эпоксидным олигомером на основе

Авторы

Даты

1982-06-30—Публикация

1980-10-08—Подача