Изобретение относится к получению алкидных смол, модифицированных олиго мерами стирола. Указанные смолыширо ко применяются при получении быстровысыхающих покрытий в составе грунтов, эмалей, лаков, испольэуекмх при окрашивании металлических и деревянных поверхностей, в рецептурах полиграфических красок, ингибирующих составов и для других цел(ей. . Известен способ получения алкидностирольных смол путем вве;дения в алкидную смолу ОЛИгостиролсодержащёго преполимера, имеющего в своем составе функциональные группы, например карбоксильные или ангидридные tU. Однако и в этом случае целевой продукт содержит значительное количество олйгостирола, поэтому зардитные и физикомеханические свойства пленок на основе таких смол недостаточно высоки. Известно также видоизменение способа получения алкидностирольного связующего f2, где в качестве сомог номера, сополимеризуемого со стиролом, используют малеиновый ангидрид или акриловую кислоту, а процесс синтеза смолы складывается из следуЮ1ЧИХ этапов: после стадии переэтерификации в реакционную массу вводят 4а« леиновый ангидрид, стирол и перекисный инициатор. Затем в реакциот4ую массу вводят фталевый ангидрид и завершают полиэтирификацию до кислотного числа (к.ч.) порядка 8-12 иг КОН/Г. Указанный способ связан с большими потерями мономера, содержание введенного стироле 8 связующее не превышает 20 мас.%, аполученный продукт содершт большое количество гомопояимера-оАигостиролд, что является приг чиной снижения сЬизико-механических v и защитных свойств покрытий на основе смол, получаемых этим способом. Наиболее близю м по технической сущности и достигаемому эффекту является способ получения алкидностироль3 / 91 ного связующего путем взаимодействия растительного масла, полиола, двухосновной кислоты или ее ангидрида с последукнчим введением стирола и перекисного инициатора при нагревании ГЗ В синтезированную этим способом смолу вводится при 1бО-180°С смесь стирола, инициатора и растворитель в течение 18-2 ч. Недостатком этого способа является длительность стадии стиролизации, которая лимитируется степенью ненасыщенности масляной части алкида. Целью изобретения является упрощение технологии процесса. . Цель достигается тем, что в способе получения,алкидностирольного связующего путем взаимодействия растител ного масла, полиола, двухосновной кис лоты или ее ангидрида с последующим введением стирола и перекйсного ини-. циатора при нагревании, синтез проводят до получения йлкидной смолы с кислотным числом Н-41 мг кон/г с последующим введением в нее стирола, кислого эфира малеинового ангидрида и инициатора, взятых в весовом соотно шении 25-27,2:2,1-6, соответствен но. Кислый эфир получают взаимодействием малеинового ангидрида и гидроксилсодер хащего компонента, взятых в мольном соотношении 1:1. Синтез кис лых эфиров проводят следующим образом.. В колбу загружают одноатомные спирты, другие монофункциональные гидроксилсодержащие соединения, малеиновый ангидрид и нагревают до полного растворения малеинового ангидрида Затем массу при температуре вы держивают 20-30 мин и, если в рецептуру эфира входят спирты с более высокой функциональностью, производят их загрузку, поднимают температуру до IIO-IIS C и выдерживают реакционную массу при этой температуре 30ЛО мин. Кислотное число кислого эфира колеблется в зависимости от молекулярной массы спиртов от 2k6 до 200 мг КОН/Г. Стадию стиролизации проводят в течение -7 г при l65t5°C, при этом перекисный инициатор вводят отдельно В качестве гидроксилсодержащего компонента используют насыщенный или ненасыщенный алифатический, цикличес кий и/или алициклический одноатомный спирт, простые эфиры одноатомных и многоатомных спиртов, содеращие не более двух гидроксильных групп в молекуле; гидроксилсодержащие олигомеры, содержащие в одной молекуле не более 1,5 функциональных групп, например эпоксидных или метилольных; смесь одноатомного спирта и не более «О мас. от последнего двух- и многоатомных спиртов, включая низкомолекулярные эпоксидные олигомеры (Э-ЦО Продукт конденсации дифенилолпропана и эпихлоргидрина с молекулярной массой бос и эпоксидным числом 12 и ЭД-5 с молекулярной массой 00 и эпоксидным числом 18). Скорость подачи смеси указанного кислого эфира малеинового ангидрида и стирола поддерживают на таком уров,не, чтобы содержание свободного стирола в реакционной смеси не превышало 0,5-0,9 масЛ. Снижение скорости подачи стиролизирующей смеси нецелесообразно ввиду уменьшения производительности процесса, а увеличение скорости подачи стирола приводит к преимущественному образованию гомополистирола, что также нежелательно.. Затем реакционную массу выдерживают до к.ч. мг КОН/Г с азеотропной отгонкой воды и ксилола Чтолуола). Для получения алкидных смол могут быть использованы льняное, соевое, подсолнечное, хлопковое масло, а также жирные кислоты таллового масла. Допускается П1 1менение полувысыхающих масел в смеси с маслами, содержащими сопряженные двойные связи (например, тунгового или дегидратированного касторового масла), от 8 до 15 мас.% от всего жирнокислотного компонента. В качестве полиЪлов могут применяться глицерин, пентаэритрит, триметилолпропан; в качестве кислотного компонента - фталевый ангидрид, фталевый ангидрид в с малеиновым в соотношении 9:1, Двухосновные кислоты - изофталевая, терефталевая, адипиновая, сёбациновая или их смеси. В качестве модифицирующих одноосновных кислот - канифоль, пара-третбутилбензойная кислота, сульфаниловая или антраниловая кислоты. Содержание стирола в сополимере может составлять от 10 до . В зависимости от сост-ава алкидной смолы и содержания мономеров (стирола и кислых эфиров малеинового ангидрида) пленки высыхают при 20±2С (естественная сушка} до степени 1 за 30-60 МИН, до степени 3 за 2-8 ч, имеют твердость по прибору НА-3 не менее О,4-0,5 прочность при изгибе по шкале ШГ-1 не более 1 мм, прочность лри ударе не менее 50 . Полученный лак воздушной или гор чей сушки может быть использован для покрытий по металлу, дереву и други материалам в виде раствора в ксилоле уайт-спирте или в смеси ксилола с этилцеллозольвом, циклогексаноном или бутанолом. Синтез алкидностирольных олиго- меров осуществляют азеотропным способом в аппаратах, снабженных якорной, лопастной или рамной мешалкой, мерниками и дозаторами для стиролизующего раствора и инициатора, индук ционным обогревом. Данное изобретение иллюстрируется следующими примерами, Пример. Синтез осуществляют в колПе, снаб женной мешалкой, термометром, капель йой воронкой и обогревом. Загрузочная рецептура, г: Масло подсолнечное 38,6 Масло касторовое i, Гидрат окиси натрия (NaOH)0,02 Пентаэритрит5 6 Фталевый ангидрид 11,3 Стирол33 О Эфир малеинового ангидрида2,80 Гипериз1,2б Ксилол 3,16 Карбонат кальция (СаСО.,,) 0,07 В колбу загружают 42,70 г полувысыхающего масла, г пентаэрйтрита NaOH 0,02 г, нагревают смесь до 250+ и выдерживают до растворимости пробы в этаноле 1:3. По достижении растворимости температуру реакцион- . ной массы снижают до 200. При 200 загружают в колбу СаСО 0,07, фталев ангидрид 11,ЗУ выдерживают реакционную массу при 18015°С 25-30 мин до кислотного числа 25 мг КОН/г, снижаю температуру до и начинают вводить раствор мономеров: стирол (33 г) и кислый эфир малеинового ангидрида (2,8 г), представляющий собо продукт конденсации малеинового анги рида с диэтиленгликолем и бутанолом мольном соотношении 1:0,:0,657; а также раствор гипериза в ксилоле 1:1 (объем). Мономеры и гипериз вводят 26 6 ч, что обеспечивает содержание свободного стирола в реакционной смеси 0,,9 маеД. Соотношение стирола, эфира и гипериза составляет 26-2,1:1. После введения мономеров и инициатора реакционную массу выдерживают при 170t5°C 1-1,5 ч, затем температуру постепенно повышают до 235-2 0°С и продукт выдерживают при этой температуре до кислотного числа 7-12 мг КОН/г. В качестве азеотропного раст-г ворителя используют ксилол или толуол. Пленка на основе полученного продукта высыхает в присутствии сиккатива НФ-1 до степени 1 за 30-50 мин .дО степени 3 за 3,5 ч. Твердость плен1да по истечении пяти суток после найесения по МЛг-3 0,5, прочность при ударе по У-1 50 кгс.см, прочность при изгибе по ШГ-1 равна .1 мм. П р и м е р 2. Загрузочная рецептура, г; Масло подсолнечное «2,7 Окись свинца0, Пентаэритрит,68 Оталевый ангидрид 11,0 Стирол33 Эфир малеинового ангидрида . 2,7 Гипериз1,22 Ксилол 2,55 Смола Э-402,91 Технология синтеза алкиднрстирольного олигомера, как в примере 1. Кислотное число полуфабрикатной смолы 18,8 мг КОН/Г, а соотноиение стирола, эфира и инициатора составляет 27:2,2: :1. Окись свинца сводят в продукты алкоголиза при . Эпоксидный олигомер вводят в стиролизующую смесь в виде раствора в бутилацетате в соотношении 1:1. Кислый эфир малеинового ангидрида такого же состава, как в примере 1, к.ч. конеч4«)го продукта 9,3 мг КОН/Г. Высыхает до степени 1 за 60 мин, до степени 3 за 4,5 ч. Твердость пленки после 5 суток по МА-3 0,50, прочность при ударе по У-1 50 КГССМ, прочность при изгибе по ШГ-1 1 мм. Приме р 3Загрузочная рецептура, г: Масло подсолнечное 40 Масло касторовое 3,9 ЫаОН0,016 Пентаэрит(1Т5,39 Фталевый ангидрид 11,63 Эпоксидная смола Э-140 (100)3,13 Стирол30,01 . Гипериз1,17 Ксилол2,2 Эфир малейнового ангидрида2,5 Окись кальция 0,15 Кислотное число (к., ч.) полуфабрикатной смолы мг КОН/г; соотнош ние С1 ирола, эфира и инициатора 26:2,1:1. Состав кислого эфира мале инового ангидрида, как в примере 1 Окись кальция вводят после окончания алкоголиза. Кислотное число гот вого продукта 8,8 мг КОН/г. Высыхае до степени 1 за 30 мин, до степени за 3 ч. Твердость по МА-3 после 5 с 0,56, прочность при ударе по У-1 50 кгссм, прочность при изгибе по ШГ-1 1 мм. П р и м е р i. Загрузочная рецептура,,г: Масло подсолнечное 38,22 Масло касторовое 3,76 NaOH0,016 Пентаэритрит5, Фталевый ангидрид 11,3 Стирол28,7 Кислый эфир малейнового ангидрида 2,35 Гипериз1,11 Э-itO2,9 Канифольt,30 Ксилол2,2 Технология синтеза, как в приме ре 2, к.ч. полуфабрикатной смолы 19,2 мг КОН/г, соотношение стирола эфира, инициатора 26:2,1:1. Канифо растворяют в мономерах и вводят вм те с последними при температуре 1б . Состав эфира малеинового ан гидрида, как в примере 1, к.ч. кон ного продукта 10,3 мг КОН/г. Высых ет до степени 1 за 1,2 ч, до степе 3 за 4,5 ч. Твердость пленки-после 5 суток по МА-3 0,, прочность пр ударе по У-1 50 кгс.см, прочность изгибе по ШГ-1 1 мм. П р и м е р 5. Загрузочная рецептураалкидной смолы, г: Мэсло подсолнечное62,04 Масло касторовое5,35 Глицерин2,09 Пентаэритрит9,25 NaOH0,0328 Фталевый ангидрид21,17 В колбу загружают рецептурное к личество масел, полиолови NaOH. Смесь нагревают до 250Си выдержи 8 ют при этой температуре до растворимости пробы в этаноле 1:3- По достижении растворимости температуру реакционной массы снижают до и загружают Фталевый ангидрид. Для азеотропа используются ксилол. После загрузки фталевого ангидрида нагревают до 240±5°С и выдерживают до кислотного числа 14-16 мг КОН/г. Полуфабрикатную алкидную смолу используют для сополимеризации со стиролом и другими мономерами, Сс)отношение стирола,Эфира, инициатора 27,2:3,4:1. Рецептура для сополимеризации, г: Полуфабрикатная алкидная смола60,28 Стирол34,2 Кислый эфир малеинового ангидрида 4,25 . Гипериз1,26 Ксилол . 3,2 В колбу загруухают алкидную смолу, нагревают до 165°С. При 1б5°С начинают вводить раствор мономеров стирола и кислого эфира малеинового ангидрида, представляющего собой продукт его конденсации с бутанолом и аллиловым спиртом в соотношении 1:0,6:0,4. Раствор мономеров в ксилол вводят 6 ч при 160-170°С. После этого массу выдерживают при 170°С еще 1 ч, а затем нагревают до к.ч. 8-10 мг КОН/г. Пленка такого лака высыхает до степени 1 за 20 мин. Прочность при ударе i 40 кгс-см, твердость по МА-3 0,6, Прочность при изгибе по ШГ-1 1 мм. П, р и м е р 6. Рецептура алкидно-стирольной смолы, г: . Полуфабрикатная алкидная смола58 Стирол34,2 Кислый эфир малеинового ангидрида 4,24 Гипериз1,26 Э-402,26 Ксилол3,2 Технология синтеза и рецептура кислого эфира малеинового ангидрида как в примере 5, к.ч. полуфабрикатной смолы 14-16, соотношение стирола, эфира, инициатора 27,2:3,4:1. Эпоксидную смолу вводят в виде раствора в бутилацетате (.1:1) после загрузки стиролизующего раствора при , 165-170 С И массу выдерживают при 170-185 С до к.ч. 8-10 мг ljCOH/r« В качестве азеотропного компонента и.спользуют толуол. Пленка на основе смолы с к.ч. 9 м КОН/Г высыхает до степени 1 за 30 ми до степени 3 за 2 ч. Твердость пленки по МА-3 0,63, прочность при ударе по У-1 tS кгс-см, прочность при изгибе 1 мм. Пример. Загрузочная рецептура, кг: Соевое масло7 9 Касторовое масло 0,76 Свинцовый глет (,PtoO) OiOO Пентаэритрит1,16 Фталевый ангидрид 2,28 Щавелевая кислота 0,006 Карбонат кальция 0,01 Стирол10,1 Гидроперекись изопропилбензола 0,387 Эфир фталевого и малеинового ангидридов6,05 Ксилол ,1,337 В металлический реактор, емкостью kO л, снабженный механической мешалкой, электрообогревом, конденсатором и разделительным сосудом для азеотро ной отгонки реакционной воды, термопарой, стеклянным термометром и змее виком для охлаждения реакционной мас сы, загру хают 0,76 вес.ч. касторового масла, 7,9 вес.ч. соевого масла, 1 ,1б вес.ч.пентаэритрита, OkOO вес.ч.: свинцового глета. Смесь перемешивают и нагревают до 250±5°С и выдерживают при перемешивании до растворимости пробы в этаноле 1:3. По достижении растворимости температуру реакционно ..массы снижают до и в нее вводя шталевый ангидрид 2,28 вес.ч., карбо нат кальция 0,01 вес.ч. и щавелевую кислоту 0,006 вес.ч. Температуру в реакторе поднимают до t80±5 C и выдерживают при этой температуре 1 ч до к.ч. 17,2 мг КОН/г, затем темпера туру снижают до . К реакцион ной массе постепенно доС ляют раствор гипериза 0,387 вес.ч. в толуоле и отдельно - 10,1 вес.ч. стирола, 6,05 вес.ч. эфира фталевого и малеинового ангидридов и переэтерификата касторового и соевого масел. Соотношение стирола, эфира и инициатора 2б,2:2,. Соотношение компонентов для переэтерификата такое же, как ис пользовано в этом примере, вес.ч.: соевое масло 39,9; касторовое масло 3,87; Пентаэритрит 5,655; РвО 0,019. К переэтерификату предварительно добавляют фталевый ангидрид (относи92 тельные количества такие же, как указано в примере), а смесь нагревают один час при 18015 С, затем реакционную массу охлаждают до 80t5C, добавляют к ней малеиновый ангидрид относительные количества, как в эгом примере) и нагревают при этой температуре 1 ч. Добавление эфиров и гипериза длится ч. После введения мономеров и инициатора реакционную массу выдерживают при 170t5°C 1-1,5 ч, отгоняют от реакционной массы летучие продукты, добавляют ксилол 0,95 для азеотропной отгонки, постепенно првышают температуру до 240t5 C и продукт выдерживают при этой температуре до к.ч. 8-13 мг КОН/Г. Пленка на основе полученного пленкообразующего высыхает (сикатиg НФ-l) до степени 1 за 30 .мин, твердость пленки после пяти суток от момент-ч нанесения 0,,5 прочность при ударе 50 кгс-см,прочность при изгибе по ШГ-1 1 мм. П р и м е р 8. Загрузочная рецептура, г: Масло подсолнечное 38,6 Масло касторовое «,10 NaOH0,02 Пентаэритрит5.6 Фталевый ангидрид 11,30 Стирол 33,00 Эфир малеиноеого ангидрида3,00 Гипериз1,26 Ксилол3 00 Карбонат кальция 0,07 Технология изготовления полуфабрикатной смолы, как в примере 1. В качестве кислого эфира используют малеиновый ангидрид, бутиловый спирт и циклогексанол в соотношении l:0,5iO,5i к. ч. полуфабрикатной основы 21 мг . КОН/г. Технология проведения стирализации, как а примере 1. Соотношение стирола, эфира и-инициатора 26,2:2,t: :1. Длительность загрузки стиролиэующего раствора 5 ч, к.ч. конечного продукта 9 мг КОН/г. Пленка лака высыхает до степени, I за мин, до. степени 3 за 30 мин. Прочность при ударе 0 кгс.см. Тв ердость по МА-3 0,65, прочность при изгибе по ШГ-1 3 мм. П р и м е р 9. Загрузочная рецептура, г: Масло подсолнечное 35 20 : Масло касторовое 5,30 Пентаэритрит 5,РО Фталевый ангидрид NaOH 40,02 Стирол28,50 Эфир малеинового ангидрида2,5 5 ГиперизЬ 09 Ксилол2,50 Канифоль14,0 Теинология изготовления полуфабрикатной алкидной смолы, как в приме- ю ре 1, к.ч. полуфабрикатной смолы мг КОН/Г. Соотношение малеиновый ангидрид:аллиловый спирт;диэтиленгликоль:октиловый спиpT,v моль, 1:0,5:0,2:0,3. Канифоль растворяется is в стиролизующем растворе. Технология проведения стиролизации, как в примере 1. Соотношение стирола, эфира, инициатора 2,9:6, :1. Длительность загрузки стиролизу щего раствора t ч. Пленка высыхает до степени 1 за 30 мин, до степени за 2 ч. Прочность при ударе 50 кгс твердость по МА-3 0,58, прочность при изгибе по ШГ-1 1 мм. П р и мер 10. Загрузочная рецептура алкидной смолы, г: Масло подсолнечное 40,00 Масло касторовое NaOH0,016 Пентаэритрит5,39 ФталевЬ|й ангидрид11,63 Стирол28,014 Гипериз1,17 Ксилол2,20 Эфир малеинового ангидридаТехнология изготовления полуфабр катной смолы, как в примере 2, к.ч полуфабрикатной алкидной смолы 41 мг КОН/Г. Соотношение малеиновый ангидрид : бутигювый спирт : Э-40 : канифоль, моль, 1:0,7:0,1:0,2. Стиролизующий раствор загружаетс как в примере 1,6ч. Соотношение ,стирола, эфира, инициатора 26,2:3tO j.4. готового продукта 8,7 мг КОН/г Высыхает до степени 3 за 1,5 ч, до степени 1 за 30 мин. Вязкость раствора в ксилоле 70 с по ВЗ-4 Твердость пленки по истечении 5 су после нанесения по МА-3 0,58, проч ность при ударе по У-1 50 кгс,см, прочность при изгибе по ШГ-1 1 мм. ПримерП. Загрузочная рецептура, г: Масло подсолнечное 40,21 Масло касторовое 4,00 9106 с 212 Пентаэритрит5«79 NaOH0,02 Фталевый ангидрид11,69 Стирол3,12 Эфир малеинового ангидрида3,90 Гипериз1,30 Ксилол2,20 Технология изготовления полуфабрикатной алкидной смолы, как в примере 1, к.ч. полуфабрикатной смолы 30 мг КОН/Ч. В стиролизующий раствор входит эфир малеинового ангидрида, где соотношение малеиновый -ангидрид : бутиловый спирт, диалкиловый эфир триметилолпропана, моль, 1:0,7:0,3 соответственно. Стиролизующий раствор. включающий стирол, кислый эфир малеинового ангидрида, ксилол, гипериз и дополнительно S% от массы компонентов бутанола загружается при 155t5C в течение 5 ч. После загрузки стиролизующего раствора масса выдерживается до к.ч, 8 мг КОН/Г при 1б5-240 С. Вязкость 50 -ного раствора в ксилоле готового продукта 175 с по ВЗ-4 при 18-20С. Высыхает до степени 3 за 30 мин, до степени 1 за 2 ч. Твердость пленки по МА-3 после 1 сут 0,43; после 5 суток 0,65. Прочность при ударе по У-1 50 кгс-см. Прочность при изгибе по ljr-1 1 мм. П р и м е р 12. Загрузочная рецептура, г: Масло подсолнечное 35,20 Масло касторовое 5,30 Пентаэритрит5,00 Фталевый ангидрид 5,80 NaOH0,02 Эфир2,90 Стирол 35,18 Гипериз1,30 Канифоль7,00 Ксилол2,30 . Технология изготовления полуфабрикатного алкидного олигомера, как и в примере f, к.ч. полуфабрикатной смолы 15,8 КОН/Г, Кислый эфир малеинового ангидрида представляет собой продукт конденсации последнего с бутило-г вым спиртом и фенилглицидиловым эфи- ром в молярном соотношении 1:П,8:0,2. Загрузка стиролизующего раствора, включающего стирол, кислый эфир малеинового ангидрида, ксилол и гипериз, длится 5 ч при температуре 15015°С.

После загрузки стиролизующего раствора масса выдерживается при 1702kQ°C до к.ч. 7,5 мг КОН/Ч. Вязкость 50%-ного раствора смолы в ксилоле 130 с по 83-i. Высыхает до степени 3 $ за 50 мин, до степени 1 за 2,5 ч« Твердость пленки по МА-3 после 1 суток 0,38, после 5 суток 0,6. Прочность при ударе по У-1 50 кгс-см. Прочность при изгибе по ШГ-1 1 мм.О

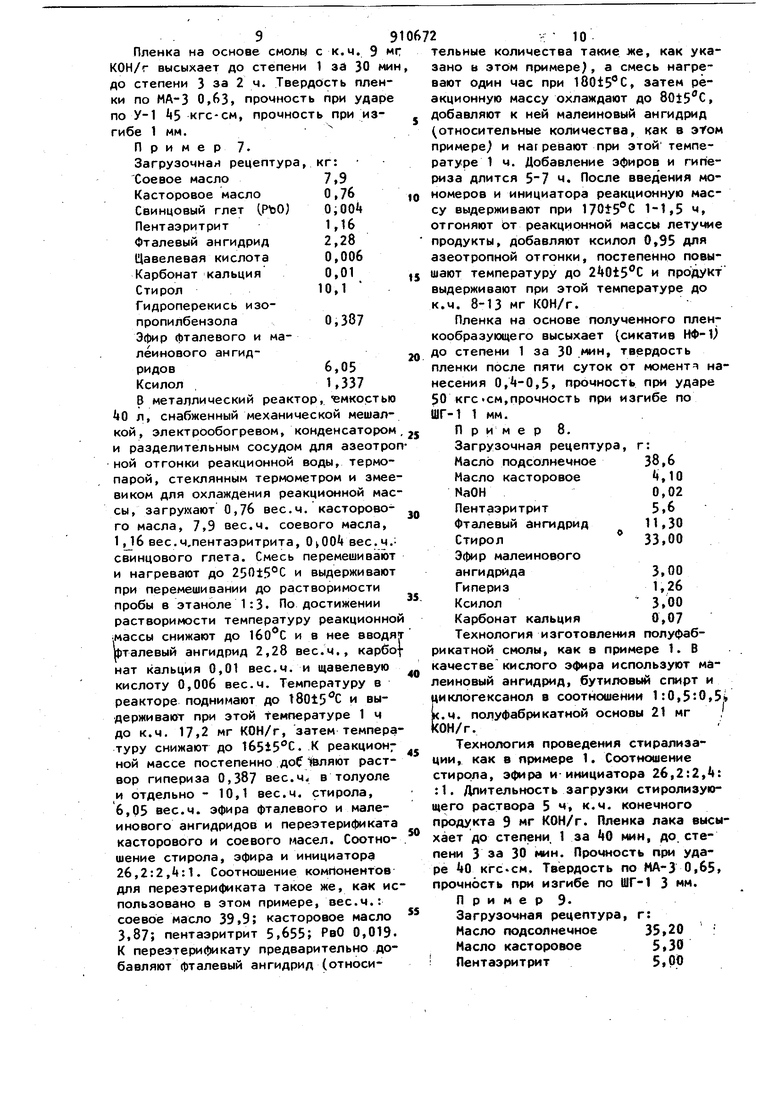

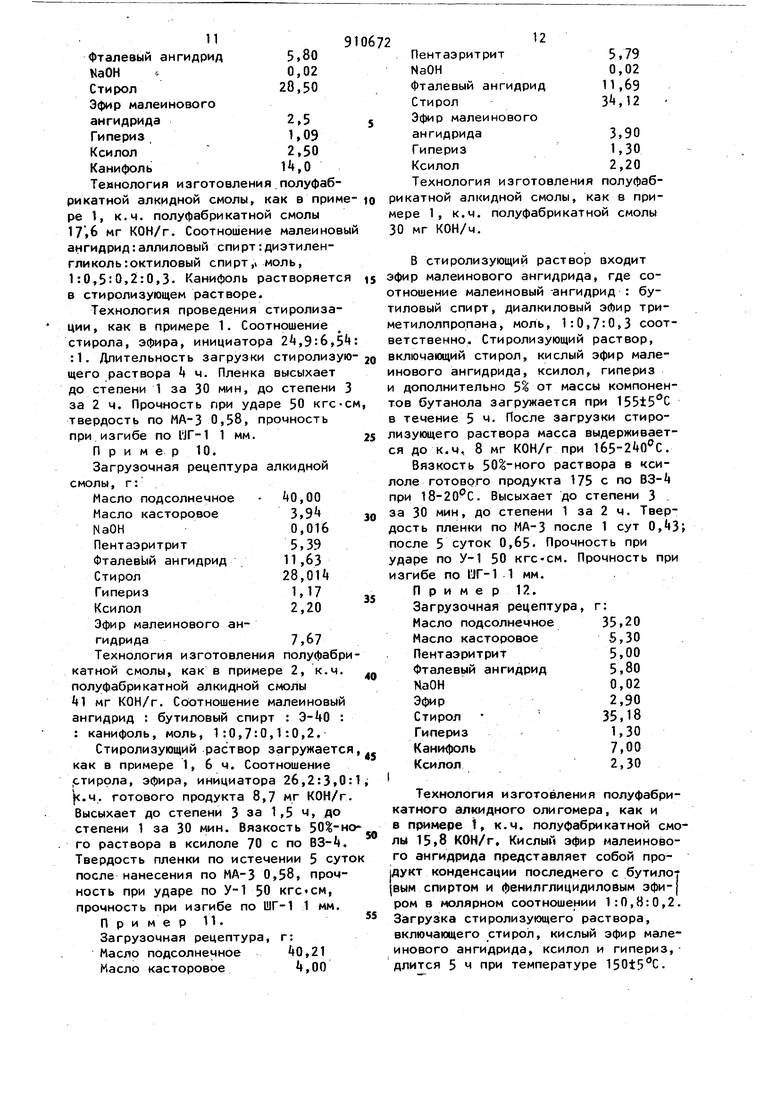

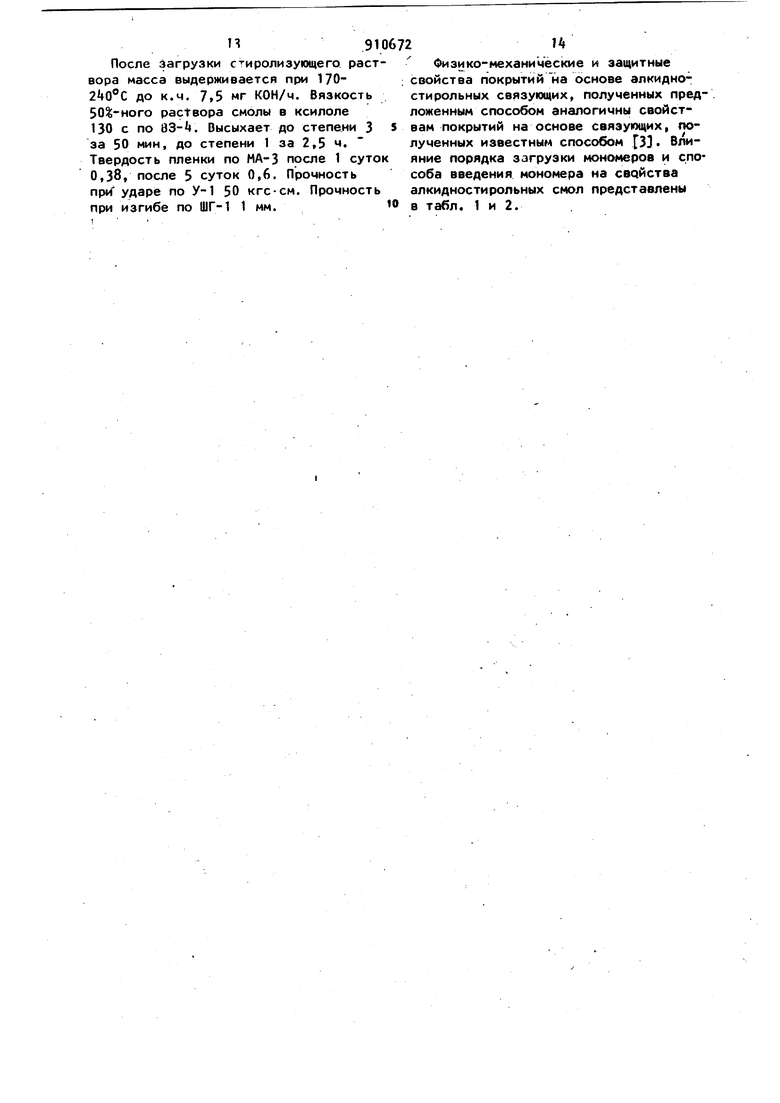

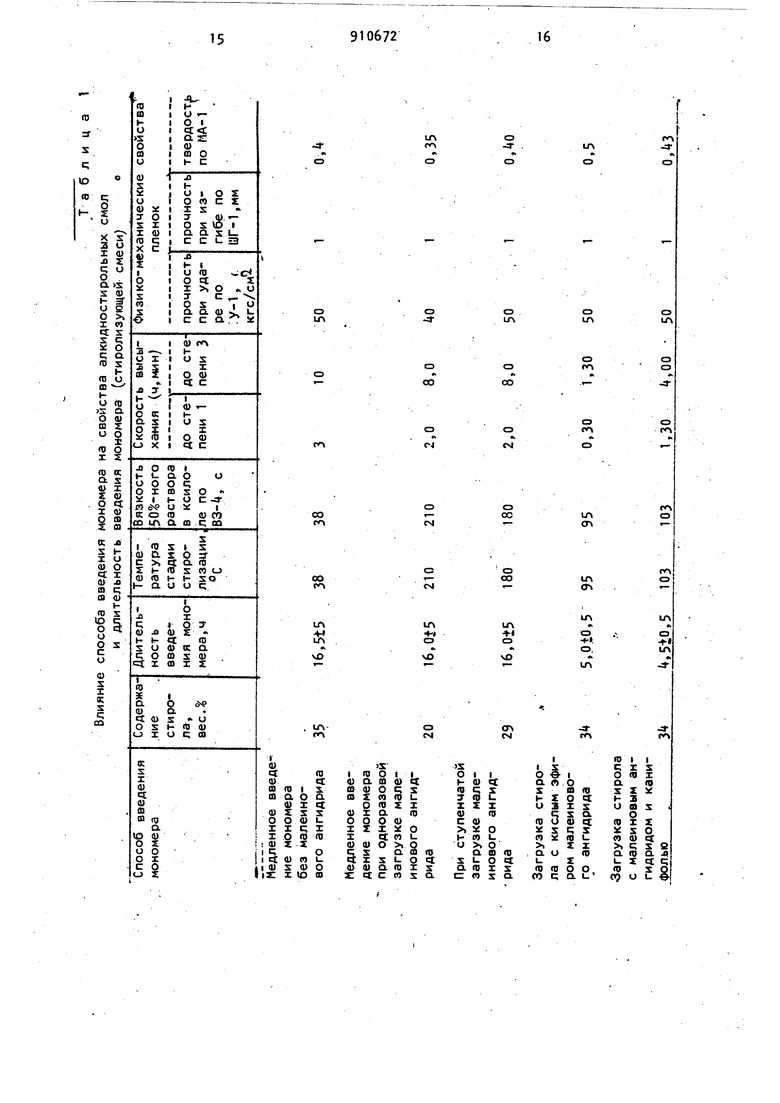

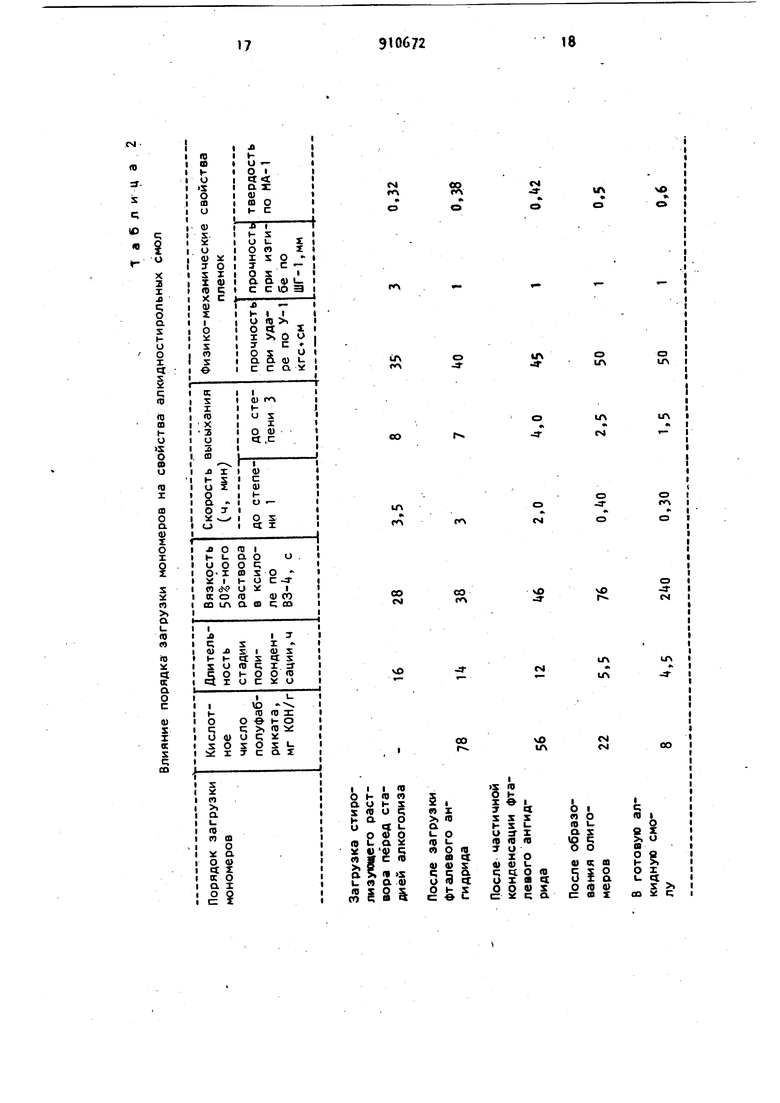

Физико-механические и защитные свойства покрытий на основе алкидностирольных связующих, полученных предложенным способом аналогичны свойствам покрытий на основе связующих, полученных известным способом 3. Влияние порядка загрузки мономеров и спо соба введения мономера на свойства алкидностирольных смол представлены в табл. 1 и 2.

1

X

2 I л

а

S - о

о Z ct

«о m I- о s о о и

(О

г

ш о а

о

л

я

X

а

|

(О

п

« et к а о

0)

к :Е

03

UN

О

«I

О

о

о t

о

и

1Г

ил

ш

«

ем

о ч

о

-3«

о

rj

-3«

1Л

-аоо

m

I

о

d

X

m Одноразовая загрузка малеинового ангидрида непосредственно после фталевого ангидрида, последующая стиролизация в этой стадии приводят к боль шим потерям стирола и по указанной вы ше причине быстрому исчерпыванию малеинового ангидрида. Неприсоединившийся стирол отгоняется. Потери стирола составляют 20-30. Ступенчатая загрузка малеинового ангидрида в 4-5 приемов неприемлема для промышленных условий. Использование в качестве сомономера кислых эфиров малеинового ангидрида или канифоли, или же их смеси, растворяющихся в стироле, позволяет равномерно расходовать оба сомономера достичь более равномерного распределения полимерного компонента в алкидной основе. Вследствие изменения активности малеиновой двойной связи под воздействием заместителя эфиры малеинового ангидрида при }kQ-}60°C образуют со стиролом блоксополимеры. Канифоль и жирнокислотн -е радикалы при этом играют роль факторов переноса цепи. Кроме того, канифоль образует со стиролом аддукты, способствующие взаимосовместимости сополимера с жиро вым компонентом смолы. Введение в рецептуру кислых эфиров малеинового ангидрида спиртов и гидроксилсодержащих соединений различного состава позволяет более широко варьировать свойства смол (улучшить их прочность при ударе, скорость высыхания), В случае использования взаимнорастворимых сомономеров сокращается длительность стадии, стиролизации в k раза. Отсутствие гомополимера стирола и сохранение жирнокислотной .ненасыщенности. 91 обеспечивает хорошие пленкообразующие свойства. Таким образом, предложенный способ позволяет упростить технологию процесса. Формула изобретения 1.Способ получения алкидностирольного связующего путем взаимодействия растительного масла, полиола, двухосновной кислоты или ее ангидрида с последующим введением стирола и перекисного инициатора при нагревании, отличаю Щ.ИЙСЯ тем, что, с целью упрощения технологии процесса, синтез проводят до получения алкидной смолы с кислотным числом мг КОН/Г с последующим введением в нее стирола, кислого эфира малеинового ангидрида и инициатора, взятых в весовом соотношении-25-27,2:2,1-6, 1 соответственно. 2,Способ по п. 1,отлицающ и и с я тем, что кислый эфир получают взаимодействием малеинового ангидрида и гидррксилсодержа14его компонента, взятых в мольном соотношении Источники информации, принятые во внимание при экспертизе 1.Патент CWA № 293985, кл.260-22, опублик. 1969. 2.Патент ЧССР № , кл. 22 h 1/02, опублик. 19693.Юхновский Г.Л. и др. Некоторые пути повышения качества алкидностирольных смол. Лакокрасочные материалы и их применение, 197 № 5, с. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для покрытий | 1974 |

|

SU618052A3 |

| Способ получения алкидно-стирольной смолы | 1982 |

|

SU1177322A1 |

| Способ получения компонента лакокрасочных композиций | 1979 |

|

SU1126566A1 |

| Способ получения алкидномономерныхСМОл | 1978 |

|

SU812793A1 |

| Способ получения алкидной смолы | 1988 |

|

SU1669926A1 |

| Композиция для получения алкидных смол | 2018 |

|

RU2711366C2 |

| СПОСОБ ЗАЩИТЫ ЭМУЛЬСИОННОГО СЛОЯ ФОТОШАБЛОНОВ | 1993 |

|

RU2069458C1 |

| ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ВОДНОЙ ДИСПЕРСИИ АЛКИДНОЙ СМОЛЫ | 1999 |

|

RU2186815C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ АЛКИДНЫХ СМОЛ | 1991 |

|

RU2015143C1 |

| Полимерная композиция для получения лакокрасочных материалов | 1979 |

|

SU860501A1 |

Авторы

Даты

1982-03-07—Публикация

1980-03-11—Подача