(54) СПОСОБ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ УГЛЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подземной газификации угля | 1986 |

|

SU1392086A1 |

| Способ подземной газификации угля | 1986 |

|

SU1392085A1 |

| СПОСОБ КОМПЛЕКСНОГО ОСВОЕНИЯ ПОДЗЕМНОЙ УГОЛЬНОЙ ФОРМАЦИИ ЧЕРЕЗ СКВАЖИНЫ | 2013 |

|

RU2539517C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛА НА МЕСТОРОЖДЕНИЯХ С ОСТАТОЧНОЙ НЕФТЬЮ | 1991 |

|

RU2023145C1 |

| СПОСОБ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ СВИТЫ УГОЛЬНЫХ ПЛАСТОВ | 2006 |

|

RU2307244C1 |

| СПОСОБ ТЕХНОЛОГИИ УПРАВЛЯЕМОЙ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ УГЛЯ | 2010 |

|

RU2441980C2 |

| Способ подземной газификации горючих полезных ископаемых | 1989 |

|

SU1716110A1 |

| СПОСОБ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ УГЛЯ | 2022 |

|

RU2797421C1 |

| Способ подземной газификации угля | 1980 |

|

SU925094A1 |

| СПОСОБ КОМПЛЕКСНОГО ОСВОЕНИЯ МЕСТОРОЖДЕНИЙ БУРОГО УГЛЯ | 2013 |

|

RU2526953C1 |

1

Изобретение относится к горному делу и может быть использовано в горнодобывающей промышленности для бесшахтной разработки месторождений угля, нефти, сланцев посредством их газификации на месте залегания.

Известен способ поздемной газификации угля, включающий подачу дутьевой струи на огневой забой, отвод образовавшейся высокотемпературной смеси, при котором температуру в забое поддерживают 980-1650°С, а давление равным 0,7-21,0 МПа 1.

Недостатками способа являются большие энергетические затраты и недостаточное качество парогазовой смеси из-за высокого содержания метана.

Известен также способ, основанный на подаче дутья навстречу огневому забою и отвода образовавшейся высокотемпературной смеси по основным скважинам, .вскрывающим угольный пласт и соединенным каналом газификации 2.

Недостатком данного способа является невысокая термодинамическая эффективность использования химической энергии сгорания угля, обусловленная потерями тепла.

выделяемого в процессе реакции горения угля.

Цель изобретения - повышение эффективности использования химической энергии сгорания угля и получение парогазовой сме си высоких параметров.

Указанная цель достигается тем, что огневой забой поддерживают при температуре не ниже 1500° К, а давление равным критическому давлению воды, при этом давление 10 создают повышением его в скважине для отвода парогазовой смеси, а также тем, что дополнительно пробуривают скважину, по которой с поверхности земли нагетают холодную воды в выгазованное пространство по направлению движения огневого забоя под давлением, большим разности критического давления и давления, создаваемого столбом воды на забое угольного пласта.

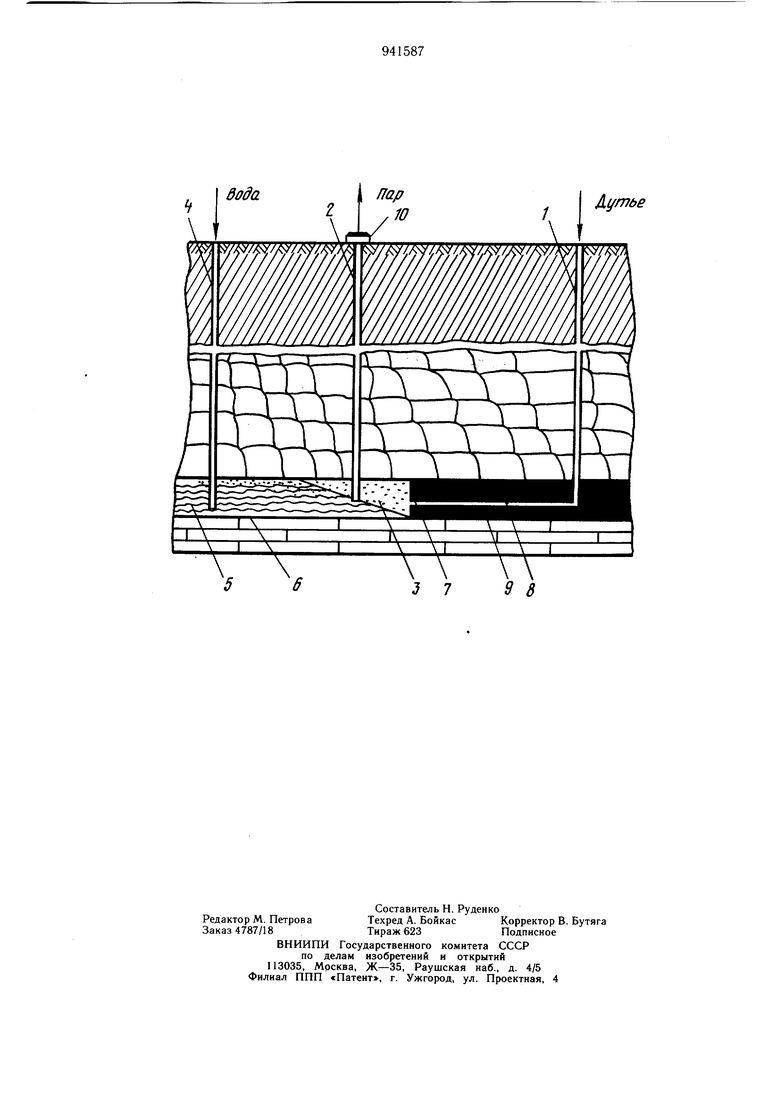

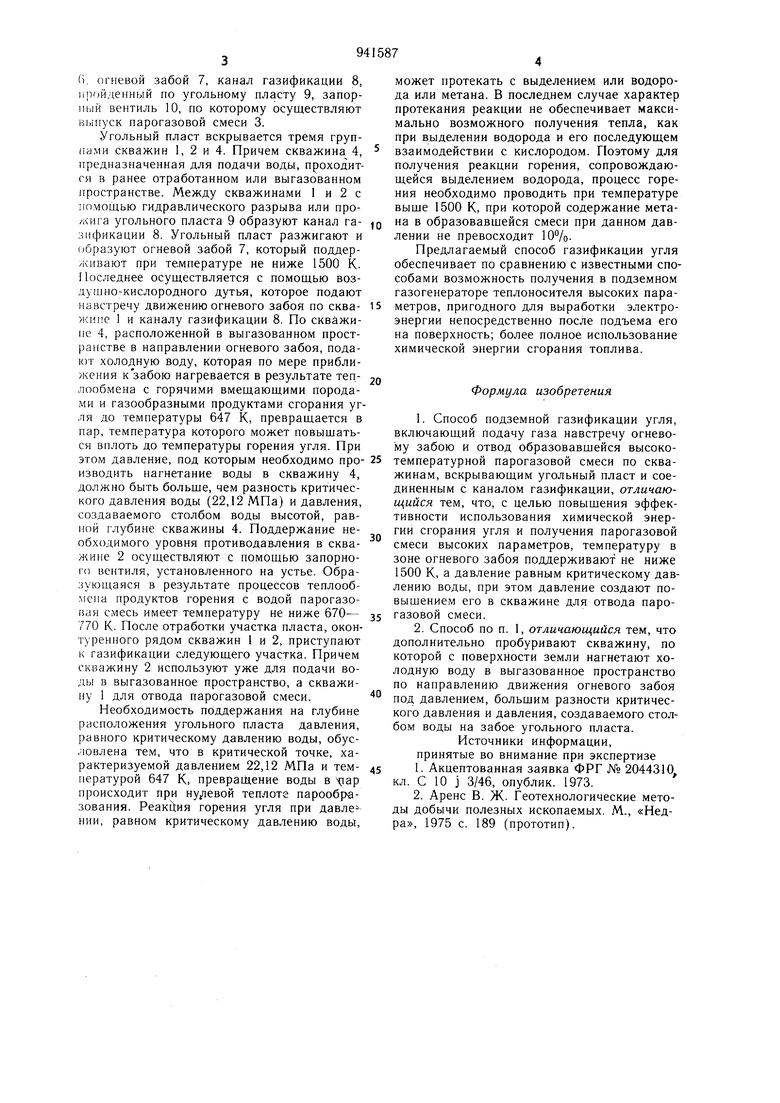

На чертеже приведена схема газификации угольного пласта.

20 Схема включает скважину 1 для нагнетания воздушно-кислородного дутья, скважину 2 для отвода образовавшейся парогазовой смеси 3, скважину 4 для подачи холодной воды 5 в выгазованное пространство fi. огневой забой 7, канал газификации 8, ппшденный по угольному пласту 9, запорный вентиль 10, по которому осуществляют выпуск парогазовой смеси 3. Угольный пласт вскрывается тремя группами скважин 1, 2 и 4. Причем скважина 4, предназначенная для подачи воды, проходится в ранее отработанном или выгазованном пространстве. Между скважинами 1 и 2 с помощью гидравлического разрыва или прожига угольного пласта 9 образуют канал газпфикации 8. Угольный пласт разжигают и образуют огневой забой 7, который поддерживают при температуре не ниже 1500 К. Последнее осуществляется с помощью воздушно-кислородного дутья, которое подают навстречу движению огневого забоя по сква/кипе 1 и каналу газификации 8. По скважипе 4, расположенной в выгазованном пространстве в направлении огневого забоя, подают холодную воду, которая по мере приближения кзабою нагревается в результате тецлообмена с горячими вмещающими породами и газообразными продуктами сгорания угля до температуры 647 К, превращается в пар, температура которого может повышаться вплоть до температуры горения угля. При этом давление, под которым необходимо производить нагнетание воды в скважину 4, должно быть больще, чем разность критического давления воды (22,12 МПа) и давления, создаваемого столбом воды высотой, равной глубине скважины 4. Поддержание необходимого уровня противодавления в скважине 2 осуществляют с помощью запорного вентиля, установленного на устье. Образующаяся в результате процессов теплообмена продуктов горения с водой парогазоГ5ая смесь имеет температуру не ниже 670- 770 К. После отработки участка пласта, оконтуренного рядом скважин 1 и 2, приступают к газификации следующего участка. Причем скважину 2 используют уже для подачи воды в выгазованное пространство, а скважину 1 для отвода парогазовой смеси. Необходимость поддержания на глубине расположения угольного пласта давления, равного критическому давлению воды, обусловлена тем, что в критической точке, характеризуемой давлением 22,12 МПа и температурой 647 К, превращение воды в 4:iap происходит при ну/1евой теплоте парообразования. Реакйия горения угля при давлении, равном критическому давлению воды, может протекать с выделением или водорода или метана. В последнем случае характер протекания реакции не обеспечивает максимально возможного получения тепла, как при выделении водорода и его последующем взаимодействии с кислородом. Поэтому для получения реакции горения, сопровождающейся выделением водорода, процесс горения необходимо проводить при температуре выше 1500 К, при которой содержание метана в образовавшейся смеси при данном давлении не превосходит 10%Предлагаемый способ газификации угля обеспечивает по сравнению с известными способами возможность получения в подземном газогенераторе теплоносителя высоких параметров, пригодного для выработки электроэнергии непосредственно после подъема его на поверхность; более полное использование химической энергии сгорания топлива. Формула изобретения 1.Способ подземной газификации угля, включающий подачу газа навстречу огневому забою и отвод образовавшейся высокотемпературной парогазовой смеси по скважинам, вскрывающим угольный пласт и соединенным с каналом газификации, отличающийся тем, что, с целью повыщения эффективности использования химической энергии сгорания угля и получения парогазовой смеси высоких параметров, температуру в зоне огневого забоя поддерживают не ниже 1500 К, а давление равным критическому давлению воды, при этом давление создают повышением его в скважине для отвода парогазовой смеси. 2.Способ по п. 1, отличающийся тем, что дополнительно пробуривают скважину, по которой с поверхности земли нагнетают холодную воду в выгазованное пространство по направлению движения огневого забоя под давлением, большим разности критического давления и давления, создаваемого столбом воды на забое угольного пласта. Источники информации, принятые во внимание при экспертизе 1.Акцептованная заявка ФРГ № 2044310 кл. с 10 j 3/46, опублик. 1973. 2.Арене В. Ж. Геотехнологические методы добычи полезных ископаемых. М., «Недра, 1975 с. 189 (прототип).

JILt/mbe

Авторы

Даты

1982-07-07—Публикация

1980-12-26—Подача