(5) ОХЛАДИТЕЛЬНЫЙ ЭЛЕМЕНТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Статор электрической машины с жидкостным охлаждением | 2024 |

|

RU2839740C1 |

| Статор электрической машины с жидкостным охлаждением | 1983 |

|

SU1176418A1 |

| Микрохолодильник | 1980 |

|

SU918716A1 |

| СТАТОР ЭЛЕКТРИЧЕСКОЙ МАШИНЫ С ЖИДКОСТНЫМ ОХЛАЖДЕНИЕМ | 2019 |

|

RU2706016C1 |

| СТАТОР ЭЛЕКТРИЧЕСКОЙ МАШИНЫ С ЖИДКОСТНЫМ ОХЛАЖДЕНИЕМ | 2016 |

|

RU2651581C2 |

| СИСТЕМА ЖИДКОСТНОГО ОХЛАЖДЕНИЯ СТАТОРОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 2009 |

|

RU2439768C2 |

| Статор электрической машины | 1983 |

|

SU1116498A1 |

| Статор криогенной электрической машины | 1979 |

|

SU873332A1 |

| Устройство подвода и отвода охлаж-дАющЕй жидКОСТи | 1979 |

|

SU813596A1 |

| ОХЛАЖДЕНИЕ ФУРМЫ ДОМЕННОЙ ПЕЧИ | 2010 |

|

RU2518244C2 |

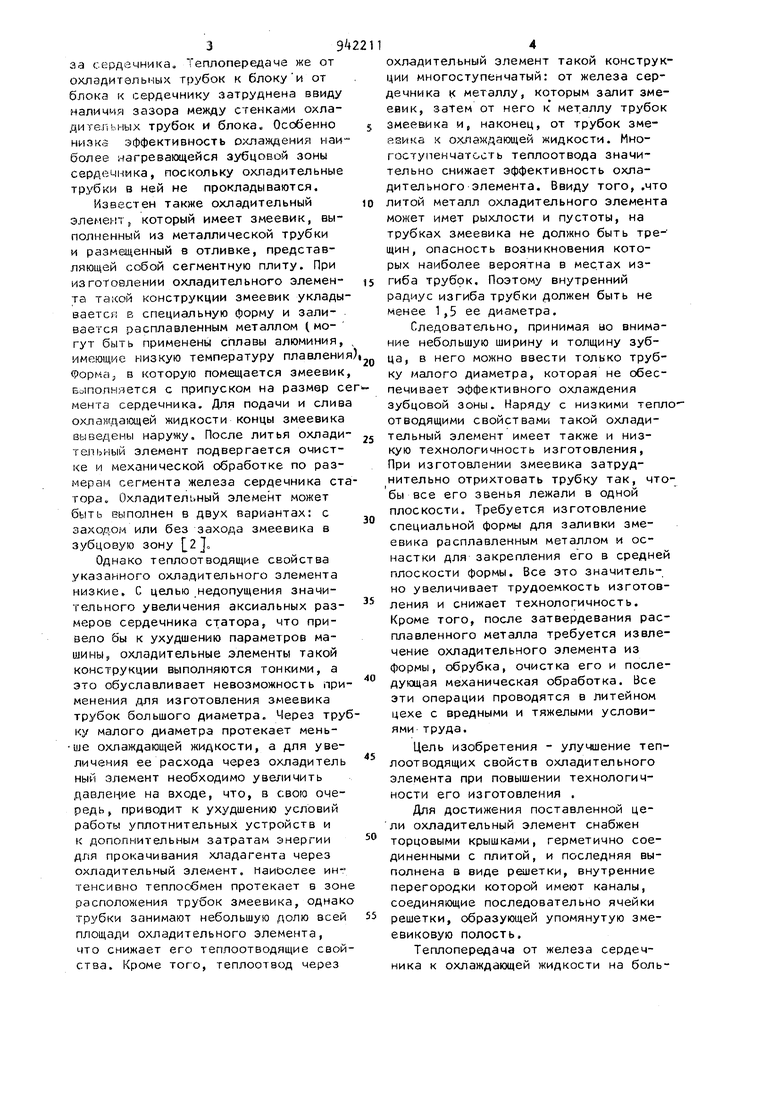

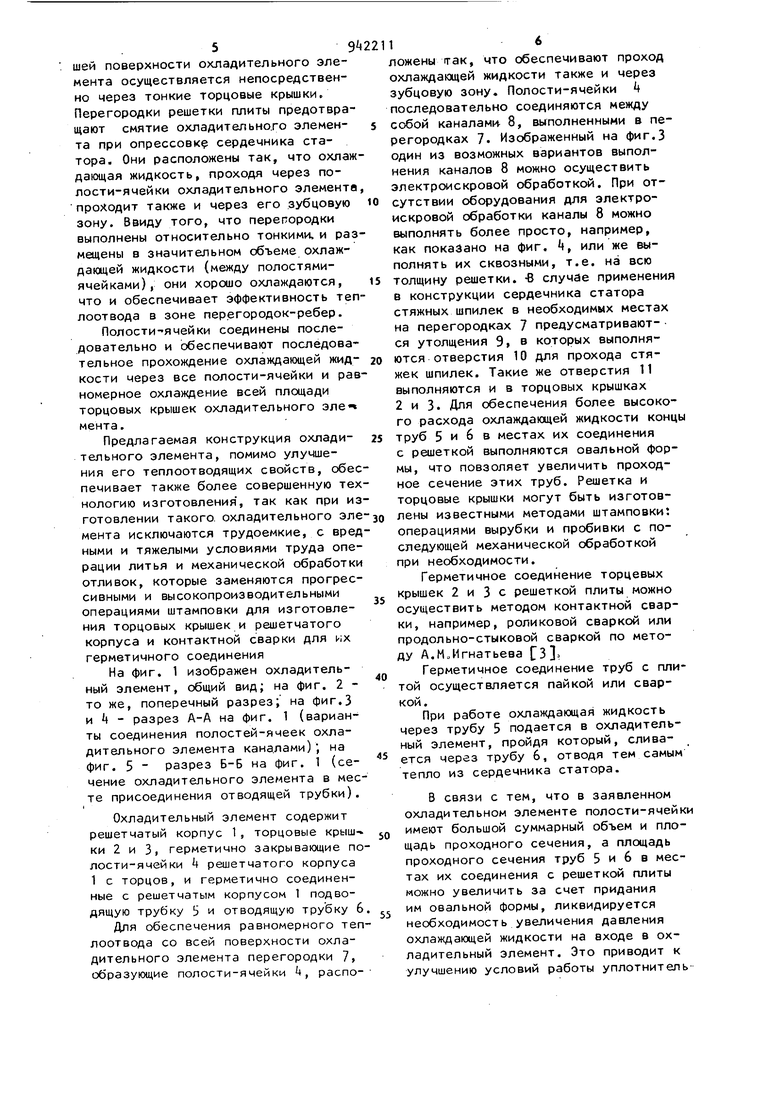

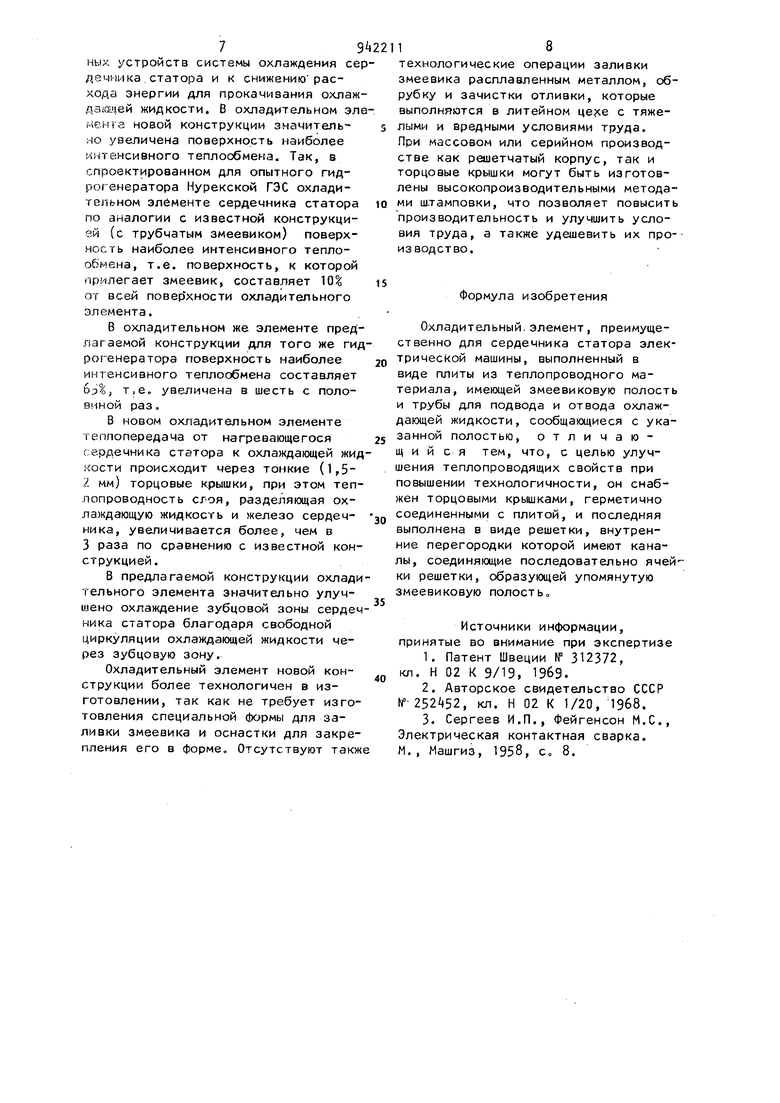

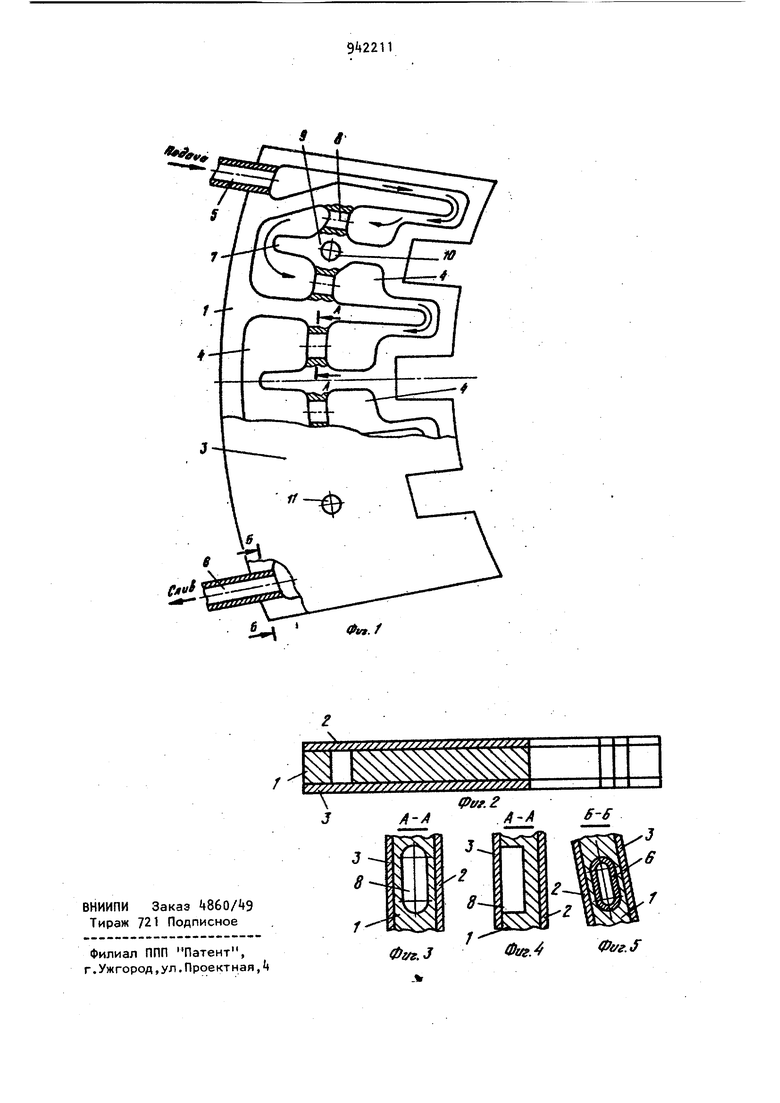

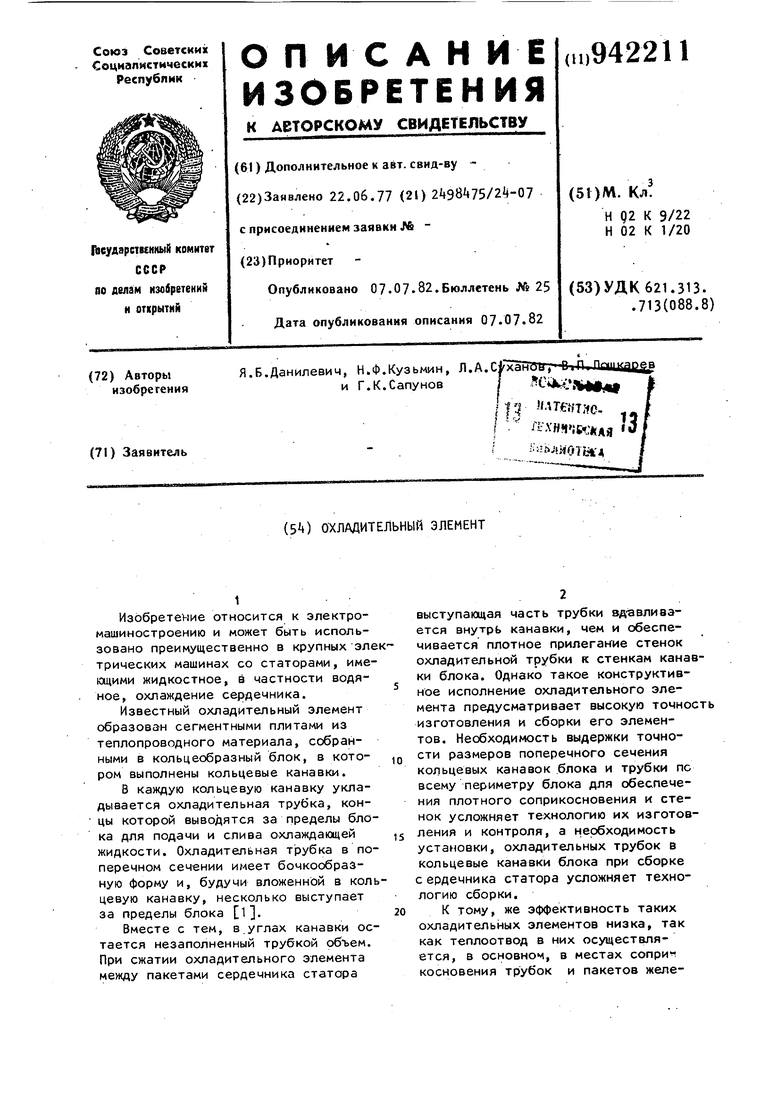

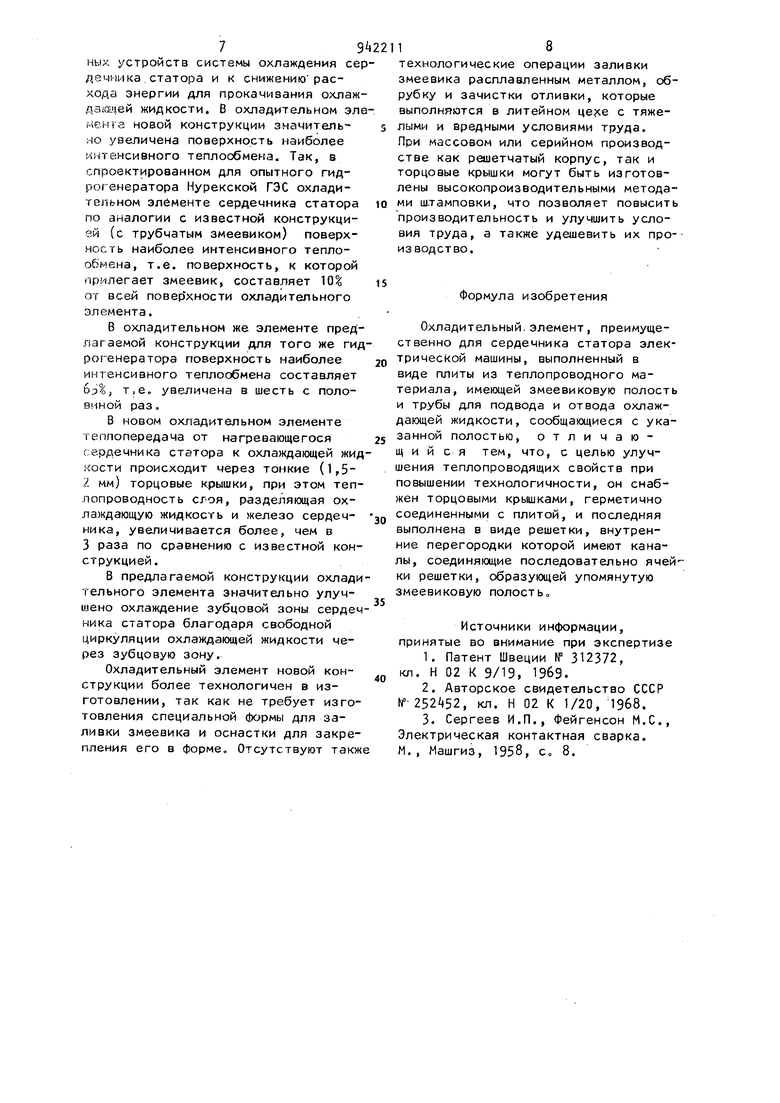

Изобретение относится к электромашиностроению и может быть использовано преимущественно в крупных эл трических машинах со статорами, име ющими жидкостное, в частности водяное, охлаждение сердечника. Известный охладительный элемент образован сегментными плитами из теплопроводного материала, собранными в кольцеобразный блок, в котором выполнены кольцевые канавки. В каждую кольцевую канавку укладывается охладительная трубка, концы которой выводятся за пределы бло ка для подачи и слива охлаждающей жидкости. Охладительная трубка в по перечном сечении имеет бочкообразную форму и, будучи вложенной в кол цевую канавку, несколько выступает за пределы блока 1. Вместе с тем, в.углах канавки ос тается незаполненный трубкой объем. При сжатии охладительного элемента между пакетами сердечника статора выступающая часть трубки вд-авливается внутрь канавки, чем и обеспечивается плотное прилегание стенок охладительной трубки к стенкам канавки блока. Однако такое конструктивное исполнение охладительного элемента предусматривает высокую точность изготовления и сборки его элементов. Необходимость выдержки точности размеров поперечного сечения кольцевых канавок блока и трубки по всему периметру блока для обеспечения плотного соприкосновения и стенок усложняет технологию их изготовления и контроля, а необходимость установки, охладительных трубок в кольцевые канавки блока при сборке ердечника статора усложняет технологию сборки. К тому, же эффективность таких охладительных элементов низка, так как теплоотвод в них осуществляется, в основном, в местах соприч косновения трубок и пакетов желе39за сердечника. Теплопередаче же от охладительных трубок к блокуи от блока к сердечнику затруднена ввиду наличия зазора между стенками охладительных трубок и блока. Особенно низка эффективность охлаждения наи более нагревающейся зубцовой зоны сердечника, поскольку охладительные трубки в ней не прокладываются. Известен также охладительный элемент 5 который имеет змеевик, выполненный из металлической трубки и размещенный в отливке, представляющей собой сегментную плиту. При изготовлении охладительного элемента такой конструкции змеевик уклады вается в специальную форму и заливается расплавленным металлом ( могут быть применены сплавы алюминия, имеющие низкую температуру плавлени Форма3 в которую помещается змеевик Ео1полняется с припуском на размер с мента сердечника. Для подачи и слив охлаждакхцей жидкости концы змеевика выведены наружу. После литья охлади тельный элемент подвергается очистке и механической обработке по размерам сегмента железа сердечника ст тора. Охладительный элемент может быть выполнен в двух вариантах: с заходом или без захода змеевика в зубцовую зону 2 Jo Однако теплоотводящие свойства указанного охладительного элемента низкие, С целью .недопущения значительного увеличения аксиальных размеров сердечника статора, что привело бы к ухудшению параметров машины охладительные элементы такой конструкции выполняются тонкими, а это сбуславливает невозможность при менения ,цля изготовления змеевика трубок большого диаметра. Через тру ку малого диаметра протекает меньше охлаждающей жидкости, а для увеличения ее расхода через охладитель ный элемент необходимо увеличить давление на входе, что, в свою очередь, приводит к ухудшению условий работы уплотнительных устройств и к дополнительным затратам энергии для прокачивания хладагента через охладительный элемент, наиоолее ин тенейвно теплообмен протекает в зон расположения трубок змеевика, однак трубки занимают небольшую долю всей площади охладительного элемента, что снижает его теплоотводящие свой ства. Кроме того, теплоотвод через 4 охладительный элемент такой конструкции многоступенчатый: от железа сердечника к металлу, которым залит змеевик, затем от него к металлу трубок змеевика и, наконец, от трубок змеевика к ох-яаждащей жидкости. Многоступенчатость теплоотвода значительно снижает эффективность охладительного элемента. Ввиду того, .что литой металл охладительного элемента может имет рыхлости и пустоты, на трубках змеевика не должно быть трещин, опасность возникновения которых наиболее вероятна в местах изгиба трубок. Поэтому внутренний радиус изгиба трубки должен быть не менее 1,5 ее диаметра. Следовательно, принимая ао внимание небольшую ширину и толщину зубца, в него можно ввести только трубку малого диаметра, которая не обеспечивает эффективного охлаждения зубцовой зоны. Наряду с низкими теплоотводящими свойствами такой охладительный элемент имеет также и низкую технологичность изготовления. При изготовлении змеевика затруднительно отрихтовать трубку так, чтобы все его звенья лежали в одной плоскости. Требуется изготовление специальной формы для заливки змеевика расплавленным металлом и оснастки для закрепления его в средней плоскости формы. Все это значительно увеличивает трудоемкость изготовления и снижает технологичность. Кроме того, после затвердевания расплавленного металла требуется извлечение охладительного элемента из формы, обрубка, очистка его и последующая механическая обработка. Все эти операции проводятся в литейном цехе с вредными и тяжелыми условиями труда. Цель изобретения - улучшение теплоотводящих свойств охладительного элемента при повышении технологичности его изготовления . Для достижения поставленной цели охладительный элемент снабжен торцовыми крышками, герметично соединенными с плитой, и последняя выполнена в виде реиетки, внутренние перегородки которой имеют каналы, соединяющие последовательно ячейки решетки, образующей упомянутую змеевиковую полость. Теплопередача от железа сердечника к охлаждающей жидкости на боль59шей поверхности охладительного элемента осуществляется непосредственно через тонкие торцовые крышки. Перегородки решетки плиты предотвращают смятие охладительного элемента при опрессовк сердечника статора. Они расположены так, что охлаж дающая жидкость, проходя через полости-ячейки охладительного элемента проходит также и через его зубцовую зону. Ввиду того, что перепородки выполнены относительно тонкими, и раз мещены в значительном объеме охлаждающей жидкости (между полостямиячейками) , они хорошо охлаждаются, что и обеспечивает эффективность теп лоотвода в зоне перегородок-ребер. Полости Ячейки соединены последовательно и обеспечивают последовательное прохождение охлаждающей жидкости через все полости-ячейки и ра номерное охлаждение всей площади торцовых крышек охладительного эле«« мента. Предлагаемая конструкция охладительного элемента, помимо улучшения его теплоотводящих свойств, обес печивает также более совершенную тех нологию изготовления , так как при из готовлении такого, охладительного эле мента исключаются трудоемкие, с вред ными и тяжелыми условиями труда операции литья и механической обработки отливок, которые заменяются прогрессивными и высокопроизводительными операциями штамповки для изготовления торцовых крышек и решетчатого корпуса и контактной сварки для их герметичного соединения На фиг. 1 изображен охладительный элемент, общий вид; на фиг. 2 то же, поперечный разрез; на фиг.З и i - разрез А-А на фиг. 1 (варианты соединения полостей-ячеек охладительного элемента каналами); на фиг. 5 - разрез Б-Б на фиг. 1 (сечение охладительного элемента в мес те присоединения отводящей трубки). Охладительный элемент содержит решетчатый корпус 1 , торцовые крыш- ки 2 и 3| герметично закрывающие по лости-ячейки k решетчатого корпуса 1 с торцов, и герметично соединенные с решетчатым корпусом 1 подводящую трубку з и отводящую трубку 6 Для обеспечения равномерного теп лоотвода со всей поверхности охладительного элемента перегородки 7, образующие полости-ячейки , распо16ложены так, что обеспечивают проход охлаждающей жидкости также и через зубцовую зону. Полости-ячейки t последовательно соединяются между собой каналами 8, выполненными в перегородках 7. Изображенный на фиг.З один из возможных вариантов выполнения каналов 8 можно осуществить электроискровой обработкой. При отсутствии оборудования для электроискровой обработки каналы 8 можно выполнять более просто, например, как показано на фиг. 4, или же выполнять их сквозными, т.е. на всю толщину решетки. -В случае применения в конструкции сердечника статора стяжных шпилек в необходимых местах на перегородках 7 предусматриваются утолщения 91 в которых выполняются отверстия 10 для прохода стяжек шпилек. Такие же отверстия 11 выполняются и в торцовых крышках 2и 3. Для обеспечения более высокого расхода охлаждающей жидкости концы труб 5 и 6 в местах их соединения с решеткой выполняются овальной формы, что повзоляет увеличить проходное сечение этих труб. Решетка и торцовые крышки могут быть изготовлены известными методами штамповки: операциями вырубки и пробивки с последующей механической обработкой пр и н еобходи мое ти. Герметичное соединение торцевых крышек 2 и 3 с решеткой плиты можно осуществить методом контактной сварки, например, роликовой сваркой или продольно-стыковой сваркой по методу А.МЛгнатьева f3 Герметичное соединение труб с плитой осуществляется пайкой или сваркой. При работе охлаждающая жидкость через трубу 5 подается в охладительный элемент, пройдя который, сливается через трубу 6, отводя тем самым тепло из сердечника статора. В связи с тем, что в заявленном охладительном элементе полости-ячейки имеют большой суммарный объем и площадь проходного сечения, а площадь проходного сечения труб 5 и 6 в местах их соединения с решеткой плиты можно увеличить за счет придания им овальной формы, ликвидируется необходимость увеличения давления охлаждающей жидкости на входе в охладительный элемент. Это приводит к улучшению условий работы уплотнитель 79 ных устройств системы охлаждения сер дечника . статора и к снижениюрасхода энергии для прокачивания охлаж дащей жидкости. В охладительном эле f-ieHis новой конструкции значитель но увеличена поверхность наиболее интенсивного теплообмена. Так, s спроектированном для опытного гидрогенератора Нурекской ГЭС охладительном элементе сердечника статора по аналогии с известной конструкцией {с трубчатым змеевиком) поверхность наиболее интенсивного теплообмена, т.е. поверхность, к которой прилегает змеевик, составляет 10% от всей поверхности охладительного элемента. В охладительном же элементе предлагаемой конструкции для того же гид рогенератора поверхность наиболее интенсивного теплообмена составляет т,е. уве/1ичена в шесть с половиной раз. В новом охладительном элементе теплопередача от нагревающегося сердечника статора к охлаждающей жид кости происходит через тонкие (1,52мм) торцовые крышки, при этом теплопроводность сгоя, разделяющая охлаждающую жидкость и железо сердечника, увеличивается более, чем в 3раза по сравнению с известной конструкцией. 8 предлагаемой конструкции охлади тельного элемента значительно улучшено охлаждение зубцовой зоны сердеч ника статора благодаря свободной циркуляции охлаждающей жидкости через зубцовую зону. Охладительный элемент новой конструкции более технологичен в изготовлении, так как не требует изготовления специальной формы для заливки змеевика и оснастки для закрепления его в форме. Отсутствуют такж 18 технологические операции заливки змеевика расплавленным металлом, обрубку и зачистки отливки, которые выполняются в литейном с тяжелыми и вредными условиями труда. При массовом или серийном производстве как решетчатый корпус, так и торцовые крышки могут быть изготовлены высокопроизводительными методами штамповки, что позволяет повысить производительность и улучшить условия труда, а также удешевить их производство. Формула изобретения Охладительный, элемент, преимущественно для сердечника статора электрической машины, выполненный в виде плиты из теплопроводного материала, имеющей змеевиковую полость и трубы для подвода и отвода охлаждающей жидкости, сообщающиеся с указанной полостью, отличающий с я тем, что, с целью улучшения теплопроводящих свойств при повышении технологичности, он снабжен торцовыми крьшками, герметично соединенными с плитой, и последняя выполнена в виде решетки, внутренние перегородки которой имеют каналы, соединяющие последовательно ячей ки решетки, образукхцей упомянутую змеевиковую полость Источники информации, принятые во внимание при экспертизе 1.Патент Швеции № 312372, кл. Н 02 К 9/19, 1969. 2.Авторское свидетельство СССР №252452, кл. Н 02 К 1/20, 1968. 3.Сергеев И.П., Фейгенсон М.С., Электрическая контактная сварка. М. , Машгиз, 1958, с. 8.

Авторы

Даты

1982-07-07—Публикация

1977-06-22—Подача