(54) УСТРОЙСТВО ДЛЯ ДОЗИРОВАНИЯ ПОРОШКОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дозирования порошков | 1980 |

|

SU935212A1 |

| КЛАССИФИКАТОР | 1992 |

|

RU2061553C1 |

| ПИСТОЛЕТ-РАСПЫЛИТЕЛЬ ЭЛЕКТРОСТАТИЧЕСКИЙ ДЛЯ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1996 |

|

RU2115487C1 |

| ДОЗАТОР ПОРОШКОВЫХ МАТЕРИАЛОВ | 2010 |

|

RU2445583C1 |

| МАГНИТНЫЙ СЕПАРАТОР | 1993 |

|

RU2061550C1 |

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ И ПОДАЧИ ПАСТООБРАЗНОЙ МАССЫ В ТРУБЧАТЫЙ ЭЛЕКТРОД-ИНСТРУМЕНТ | 2009 |

|

RU2432199C2 |

| Способ зарядки частиц порошков полимеров в коронном разряде и устройство для его осуществления | 1980 |

|

SU930806A1 |

| УСТРОЙСТВО И СОПЛО ДЛЯ ХОЛОДНОГО НАПЫЛЕНИЯ ПОРОШКОВОГО МАТЕРИАЛА | 2004 |

|

RU2261763C1 |

| СЕПАРАТОР ПОРОШКОВ ВЫСОКОЙ ДИСПЕРСНОСТИ | 1992 |

|

RU2062657C1 |

| Установка плазменного напыления покрытий | 2020 |

|

RU2753844C1 |

Изобретение относится к порошковой металлургии, в частности к устройствам для дозирования порошков при заполнении технологических емкостей и пресс-ч{)орм. Известно устройство для дозирования порошков, включающее корпус с каналами ввода и вывода порошков, лотка, снабжен ного вибратором 1J . К недостаткам данного устройства относится низкая надежность работы, обусловленная попаданием транспортируемого порошка в движущиеся узлы устройства, а также высокая энергоемкость. Наиболее близким к изобретению по технической сущности и достигаемому эффекту является устройство для дозирования порошков, включающее корпус с каналами ввода и вывода порошков, бункер, электроды и источник высокого напряжения. При этом поверхность верхнего элект рода выполнена .конической, а канал вывода порошка выполнен в нижнем электроДе12. К недостаткам данного устройства относится отсутствие возможности перемещения порошка на значительные расстояния, что обусловлено ограниченностью электрических параметров источника, а также низкая производительность процесса дозирования. Целью изобретения является обеспечение возможности перемещения порошка на значительные расстояния и повьпиение производительности процесса дозирования. Указанная цель достигается тем, что устройс.тво для дозирования порошков, включающего корпус с каналами ввода и вывода порошков, бункер, электроды и источник высокого напряжения, отличающегося тем, что электроды выполнены в виде прямоугольных лентообразных пластин, причем рабочая поверхность по крайней мере одного из электродов профилирована в виде несимметричного пилообразного гофра и образует в продольном сечении ряд скошенных зубьев с образующими, большая из которых обращена к каналу

ыпода порошка, а меньшая к каналу ввода, при этом образующие расположены. мод углом 6О - 12(У друг к другу и сопряжены между собой цилиндрическими поверхностями с радиусом закругления, раьным 0,05 - 0,25 межэлектродного расстояния ; поверхность большей образующей каждого из зубьев выполнена профилированной.

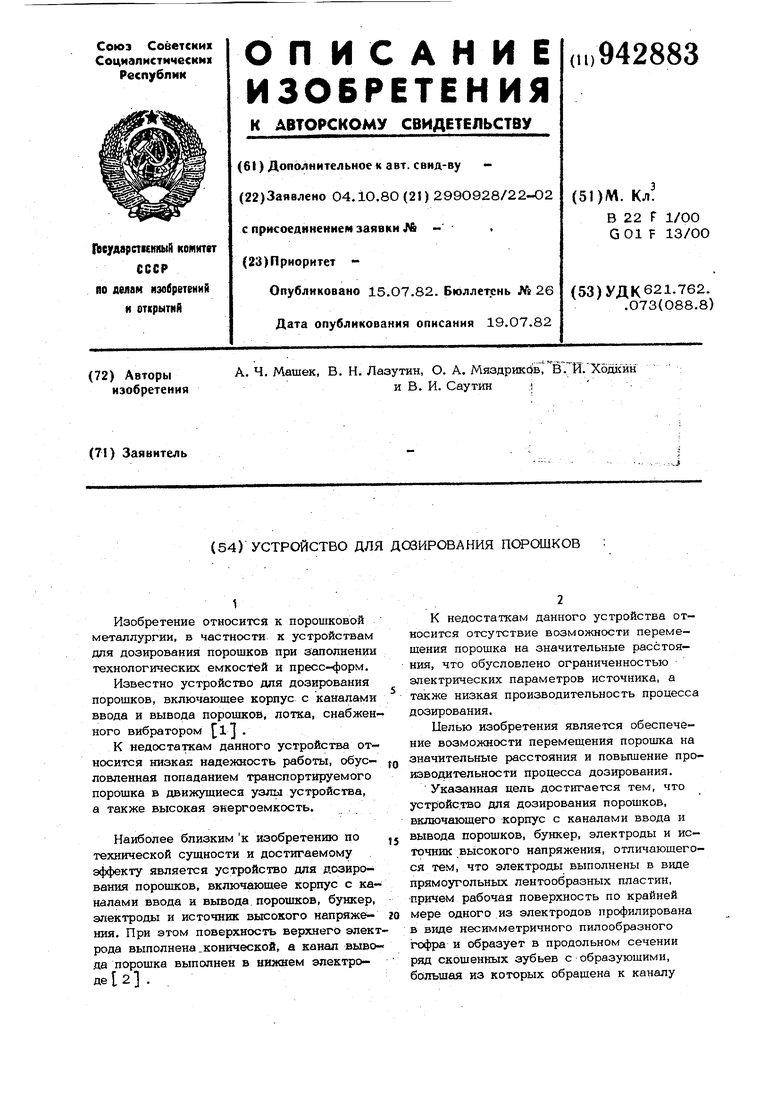

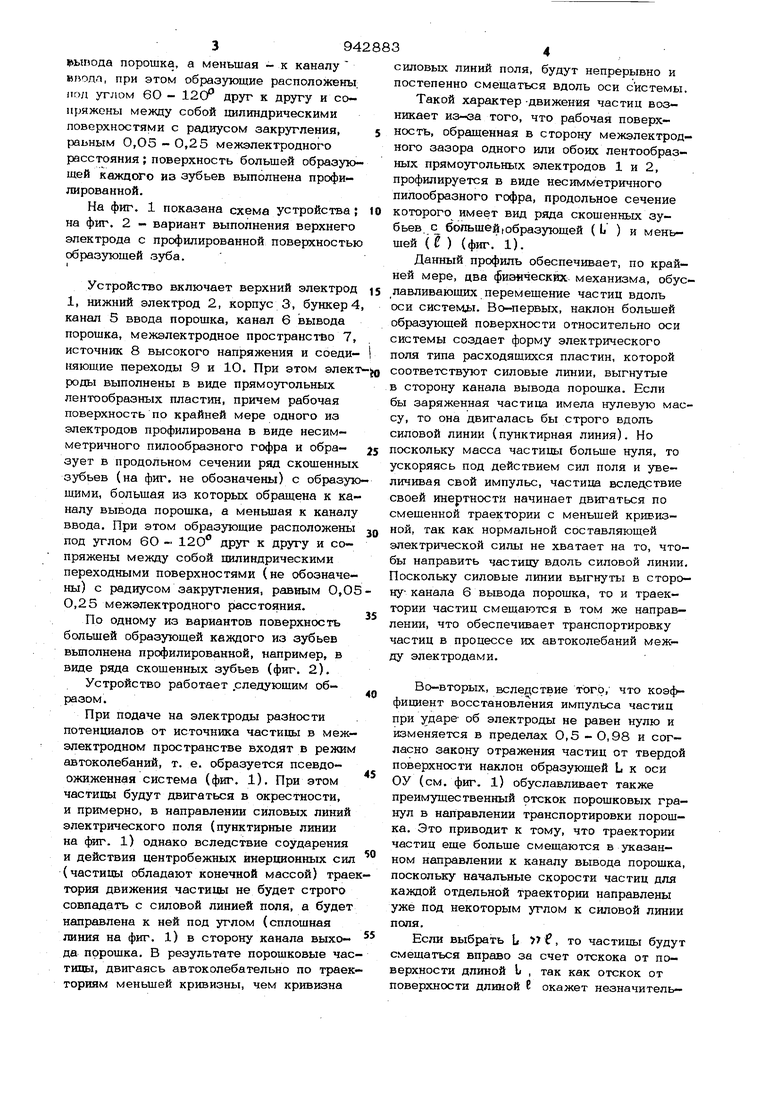

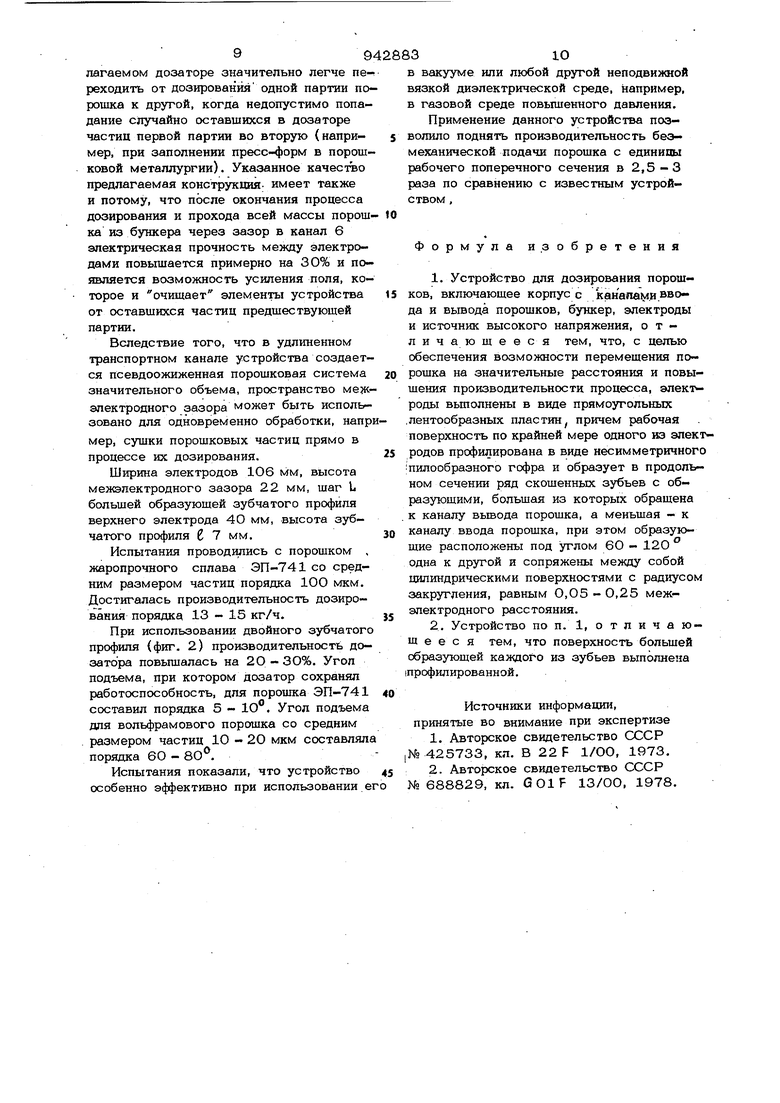

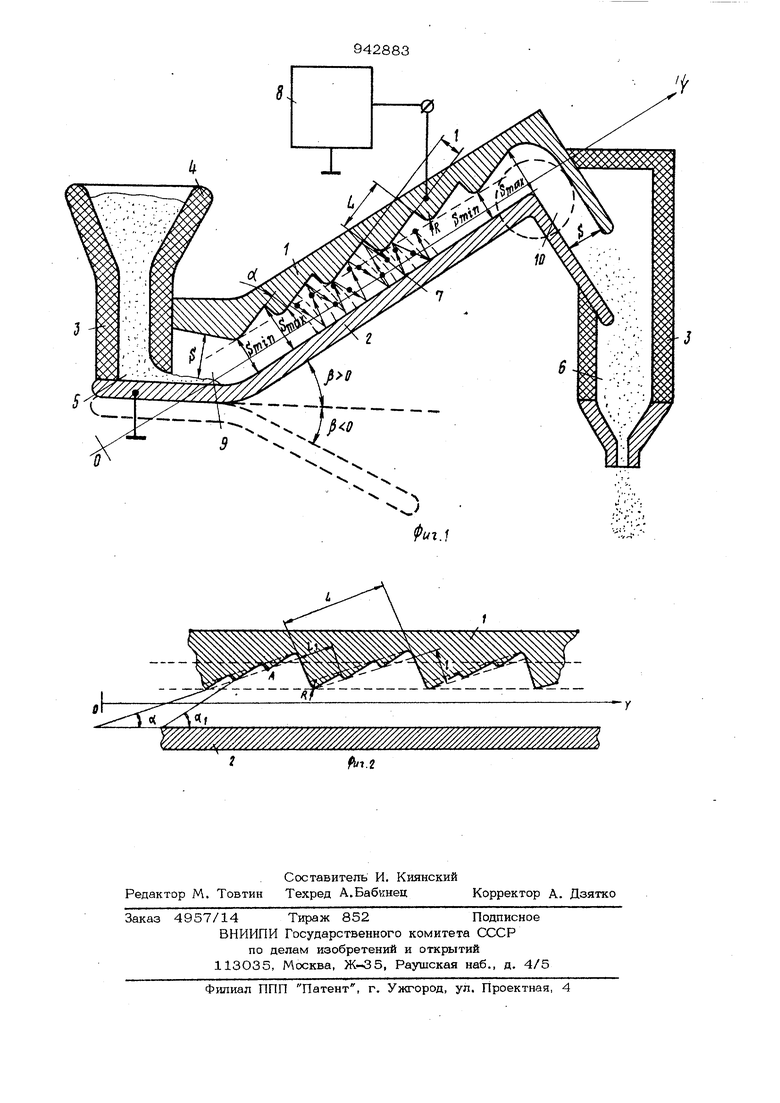

На фиг. 1 показана схема устройства; на фиг. 2 - вариант выполнения верхнего электрода с профилированной поверхностью образующей зуба.

1

Устройство включает верхний электрод 1, нижний электрод 2, корпус 3, бункер 4 канал 5 ввода порошка, канал 6 вывода порошка, межэлектродное пространство 7, источник 8 высокого напряжения и соединяющие переходы 9 и 10. При этом элект-зд роды выполнены в виде прямоугольных лентообразных пластин, причем рабочая поверхность по крайней мере одного из электродов профилирована в виде несимметричного пилообразного гофра и образует в продольном сечении ряд скошенных зубьев (на фиг. не обозначены) с образую щими, большая из которых обращена к каналу вывода порошка, а меньшая к каналу ввода. При этом образующие расположены под углом бО - 120 друг к другу и сопряжены между собой шшиндрическими переходными поверхностями (не обозначены) с радиусом закругления, равным 0,05 О,25 межэлектродного расстояния. По одному из вариантов поверхность большей образующей каждого из зубьев вьтолнена профилированной, например, в виде ряда скошенных зубьев (фиг. 2). Устройство работает следующим образом. При подаче на электроды разйости потенциалов от источника частицы в межэлектродном пространстве входят в режим автоколебаний, т. е. образуется псевдоожиженная система (фиг. 1). При этом частицы будут двигаться в окрестности, и примерно, в направлении силовых линий электрического поля (пунктирные линии на фиг. 1) однако вследствие соударения и действия центробежных инерционных сил (частицы обладают конечной массой) трае тория движения частиць не будет строго совпадать с силовой линией поля, а будет направлена к ней под углом (сплошная линия на фиг. 1) в сторону канала выхода порошка. В результате порошковые час тицы, двигаясь автоколебательно по траек ториям меньшей кривизны, чем кривизна

силовых линий поля, будут непрерывно и постепенно смещаться вдоль оси системы.

Такой характер -движения частиц возникает из-за того, что рабочая поверхность, обращенная в сторону межэлектродного зазора одного или обоих лентообразных прямоугольных электродов 1 и 2, профилируется в виде несимметричного пилообразного гофра, продольное сечение которого имеет вид рада скошенных зубьев, с большей (Образующей ( L ) и меньшей () (фиг. 1).

Данный профиль обеспечивает, по крайней мере, два фиаическйх механизма, обуславливающих перемещение частиц вдоль оси систем.. Во-первых, наклон большей образующей поверхности относительно оси системы создает форму электрического поля типа расходящихся пластин, которой соответствуют силовые линии, выгнутые В сторону канала вывода порошка. Если бы заряженная частица имела нулевую массу, то она двигалась бы строго вдоль силовой линии (пунктирная линия). Но поскольку масса частицы больше нуля, то ускоряясь под действием сил поля и увеличивая свой импульс, частица вследствие своей инертности начинает двигаться по смещенной траектории с меньшей кривизной, так как нормальной составляющей электрической силы не хватает на то, чтобы направить частицу вдоль силовой линии. Поскольку силовые линии выгнуты в сторону канала 6 вывода порошка, то и траектории частиц смещаются в том же направлении, что обеспечивает транспортировку частиц в процессе их автоколебаний между электродами. Во-вторых, вследствие того, что коэффициент восстановления импульса частиц при ударе- об электроды не равен нулю и изменяется в пределах 0,5 - 0,98 и согласно закону отражения частиц от твердой поверхности наклон образующей L к оси ОУ (см. фиг. 1) обуславливает также преимущественный отскок порошковых гранул в направлении транспортировки порошка. Это приводит к тому, что траектории частиц еще больше смещаются в указанном направлении к каналу вывода порошка, поскольку начальные скорости частиц для каждой отдельной траектории направлены уже под некоторым углом к силовой линии поля. Если выбрать L 6, то частицы будут смещаться вправо за счет отскока от поверхности длиной Ь , так как отскок от поверхности длиной 6 окажет незначительное воздействие на общий ансамбль части Число частиц, сместившихся влево за сче отскока от поверхности длиной 6 , будет во столько раз меньше, во сколько проек ция 6 на ось ОУ будет меньше проекшш L на ту же ось. В результате нескольких соударений с образующей U и с противоположной сто роной нижнего электрода основная часть частиц перейдет в следующий сектор и т. д., следовательно, частицы будут двигаться в межэлектродном пространстве вдоль оси ОУ, Профилированный электрод необходимо располагать так, чтобы большая образующая Uбыла ёы; обращена к сопрягающему выходному переходу 1О и к каналу вывода порошка, при этом меньшая образующая S будет обращена к входному сопрягающему переходу 9 и к каналу ввода порошка. Только в этом случае в направлении транспортировки порошка ОУ будут выгнуты силовые линии электрического пол в зазоре и будет происходить преимущест венный отскок частиц при ударе об элект роды, поскольку именно при данном расположении профиля на каждом участке отдельного зуба верхний и нижний электроды буду расходиться (увеличивать меж ду собой расстояние) в направлении оси системы ОУ. I Если расположить профилированный электрод наоборот с образующей L обращенной к каналу ввода порошка, то сие; тема резко сократит производительность дозирования (на несколько порядков) и не сможет выполнять роль дозатора. .Большая образующая Ь и меньшая должны располагаться по отношен1по друг к другу под углом, близким к ЭО. Этот угол допускается варьировать не более, чем в интервале 12О°. Последнее вызвано тем, что длина образующей должна быть по возможности, минимальной в целях уменьшения обратного хода (отражения) частиц. Небольшое изменение угла между образующими в указанном диапазоне может потребоваться в целях увеличения электрической прочности промежутка. Для создания более сильного электрического поля образующие L и 6 сопрягаются между собой цилиндрической поверхностью с радиусом закругления R 0,05 - 0,25 мезвэпектродного расстояния. В противном случае на острых кромках зубьев будет происходить концентрация электрических зарядов, искажаться электрическое поле, и промежуток будет пробиваться при значительно более няэкюс напряжениях источника. Увеличивать же радиус закругления R больше 0,25 межэлектродного расстояния не имеет смысла, так как при этом начнет возрастать интенсивность рассеяния и обратных отражений частиц в направлении против осиОУ. Угол od наклона большей обрааующей od к оси системы ОУ может изменяться в пределах О - 45. В целях увеличения производительности транспортировки порошка, а следовательно, и производительности дозирования, имеет смысл угол ot увеличивать, так как усиливается кривизна силовых линий электрического поля и возрастает угол отскока частиц от поверхности образующей U , отсчитанный относительно ее нормали. Однако Увёличёние dL больше 45 приведет к тому, что в углублении зуба (часть зуба, наиболее удаленная от поверхности противоположного электрода) подле ослабнет и не вся поверхность образующей Ь будет рабочей, а только ее начальная часть, ближайшая к острию кромки зуба. В результате производительность дозирования начнет спадать. Работа предлагаемой системы при малых углах oL , уменьшенных плоть до О , допускается тогда, когда дозатор (его ось ОУ) наклонен вниз относительно горизонтали (угол fl наклона системы отрицательный). В этом случае на производительность дозатора начинает позитивно влиять вес частиц, который добавляется к электрическим силам и смещает траектории у частиц в направлении транспортировки вдоль наклонной оси ОУ. Предлагаемый дозатор может также работать с наклоном вверх (угол положительный), так как одновременно с горизонтальной транспортировкой дозируемой массы он в состоянии осуществлять и вертикальный подъем порошка под некоторым углом р . Величина угла для фиксированного профиля электрода 2 зависит от типа порощка. Тяжелые порошки поднимаются под меньшим углом, чем легкие. Процесс подъема порошка возможен потому, что электрические силы компенсируют вес частиц, и смещение частиц по оси ОУ вверх под действием поля больше, ем их смещение против направления ОУ низ под действием гравитаадонного поля. ля порошков микронных размеров (1 -. 5 мкм) подъем возможен по вертикали, т. е. при f 90 . 79 Согласно профилю электрода 1 попереч ное сечение межэлектродного зазора йэменяется в пределах от ,-„ до . в точках, когда оно достигает («шимальной величины, наблюдается макоимальное локальное искажение поля около поверхности острия зуба и вероятность электрического пробоя в этом месте наибольшая по сравнению с другими областями промежутка. Если сопрягающие переходы 9 и 10 будут иметь S меньше,, чем SWIM зазоре, то электрическая проч ность электродной системы дозатора упадет, уменьшится поле в промежутке, а следовательно и производительность. Если в сопрягаюшем входном переходе 9 5 будет больше, чем Sj t-int o поле над порошковой пробкой канала ввода будет ослаблено по сравнению с максимальным, а также профиль перехода примет форму, которая будет способствовать обратному отражению частиц на поверхность пробки. В итоге производительность опять уменьшится. Если же в сопрягающем выходном переходе 1О 5 также будет больше S, то это приведет к уменьшению угла сброса частиц по выходным концевым козырькам (на фиг. не обозначены) перехода 10 в канал выхода порошка. Последнее обстоятельство нежелательно, так как также уменьшает производительность устройства за счет повьпиения вероятности отражения частиц порошка из перехода 10 Б зазор между электродами. Оптимальные условия работы сопрягаю тих переходов заключаются в равенстве их поперечного сечения S минимальному сечению SVMIH зазора. Для повышения производительности дозировання необходимо создать такие условия, когда составляющая .скорости частицы, направленная вдоль оси ОУ, будет максимальна. Этого можно достичь увеличивая, например, угол С1(фиг. 2). Однако в этом случае, во-41ервых, напряжен ность поля будет мала для создания достаточного заряда на частице при ее контакте в районе точки А (фиг. 2), а вовторых, величина С будет приближаться к величине L , что в сумме вызовет резкое С1шжение общего количества передвигающихся частиц вдоль оси ОУ. Это .противо речие разрешается, если образующую L разбить на несколько образующих Ь менъ шей длины. При таком разбиении увеличивается угол расхождения od между рабочими участками электродов, а длина меньшей зоны v остается примерно такой 838 же. Это дает существенное повышение производительности процесса дозирования порошка. Так как длина лентообразных электродов 1 и 2 предлагаемогодозаторе ничем в принципе не ограничивается, то процесс транспортировки дозируемой массы может осуществляться на сколь угодно большие расстояния. Принцип, положенный в основу работы описываемого устройсгаа и заключающийся в движении частиц порошка под действием сил электрического поля, обеспечи- вает процесс доз1фования и транспортировки порошка в отсутствии какого-либо внешнего воздействия со стороны потоков газо- вых или жидких сред, а также механически движущихся или вибрирующих элементов.Следовательно, использование электрического поля позволяет дозировать и перемещать порошок, в вакууме или в любой нёНодвижной вязкой диэлектрической среде. В предлагаемом дозаторе также достигаются следующие дополнительные цели. Вследствие того, что частицам приходится определенное время (чем больше длина зазора 7 вдоль сх;и системы ОУ, тем больше время прохода) двигаться колебательно-поступательно вдоль транспортного канала, возникает эффект полного или частичного разрушения агрегатов слипшихся частиц. Это происходит потому, что здесь на каждый отдельный агрегат инди- видуально действуют силы, которые его дезинтегрируют на исходные частицы или более мелкие части. К этим силам относятся электрические силы взаимного от талкивания одноименно заряженных частиц агрегата, а также ударные силы, возникающие при взаимодействии комка частиц с поверхностью электродов. Истирание электродов при транспортировке порошка с абразивными свойствами в межэлектродном зазоре происходит значи.тельно менее интенсивно, чём, например, в системах горизонтального или наклонного пневмотранспорта порошков. Это объясняется самим характером автоколебательного движения частиц, при котором удар частицы об электрод направлен не касательно к его поверхности, а практически перпендикулярно. В результате процесс износа и стирания поверхностного слоя материала существенно подавлен. Поскольку на каждую порошковую частицу электрические силы, приводящие ее в движение, действуют индивидуально, а не через остальную массу частиц, в пред.пагаемом дозаторе значительно легче переходить от дозирования одной партии по рошка к другой, когда недопустимо попадание случайно оставшихся в дозаторе частиц первой партии во вторую (например, при заполнении пресс-форм в порошковой металлургии). Указанное качестео предлагаемая конструкшш- имеет также и потому, что после окончания процесса дозирования и прохода всей массы порош ка из бункера через зазор в канал 6 электрическая прочность между электродами повышается примерно на 30% и по1юляется возможность усиления поля, которое и очищает элементы устройства от оставшихся частиц предшествующей партии. Вследствие того, что в удлиненном транспортном канале устройства создается псевдоожиженная порошковая система значительного объема, пространство меж- электродного зазора может быть использовано для одновременно обработки, напр мер, сушки порошковых частиц прямо в процессе их дозирования. Ширина электродов 1О6 NTM, высота межэлектродного зазора 22 мм, шаг L большей образующей зубчатого профиля верхнего электрода 40 мм, высота зубчатого профиля 6 7 мм. Испытания проводились с порошком , жаропрочного сплава ЭП-741 со средним размером частиц порядка 1ОО мкм. Достигалась производительность дозирования порядка 13 - 15 кг/ч. При использовании двойного зубчатого профиля (фиг. 2) производительность дозатора повьпиалась на 2О - ЗО%. Угол подъема, при котором дозатор сохранял работоспособность, для порошка ЭП-741 составил порядка 5 - 1О . Угол подъема для вольфрамового порошка со средним размером частиц 10 - 20 мкм составляла порядка 60 - 80. Испытания показали, что устройство особенно эффективно при использовании е В вакууме или любой другой неподвижной вязкой диэлектрической среде, например, в газовой среде повьпиенного давления. Применение данного устройства позволило поднять производительность без- механической подачи порошка с единицы рабочего поперечного сечения в 2,5-3 раза по сравнению с известным устройством , Формула изобретения 1.Устройство для дозирования порошков, включающее корпус с каналами ввода и вывода порошков, бункер, электроды и источник высокого напряжения, отличающееся тем, что, с целью обеспечения возможности перемещения порошка на значительные расстояния и повышения производительности процесса, электроды вьшолнены в виде прямоугольных .лентообразных пластин причем рабочая поверхность по крайней мере одного из электродов профилирована в виде несимметричного iпилообразного гофра и образует в продольном сечении ряд скошенных зубьев с образующими, большая из которых обращена к каналу вьюода порошка, а меньшая - к каналу ввода порошка, при этом образующие расположены под углом 60 - 120 одна к другой и сопряжены между собой цилиндрическими поверхностями с радиусом закругления, равным 0,05 - 0,25 межэлектродного расстояния. 2.Устройство по п. 1, о т л и ч а ю - Щ е е с я тем, что поверхность большей образующей каждого из зубьев выполнена Профилированной. Источники информации, принятъхе во внимание при экспертизе 1.Авторское свидетельство СССР №425733, кл. В 22 F 1/ОО, 1973. 2.Авторское свидетельство СССР №688829, кл. GOlF 13/ОО, 1978.

Авторы

Даты

1982-07-15—Публикация

1980-10-04—Подача