Изобретение относится к области машиностроения, в частности к устройствам для перемешивания мелкодисперсных металлических порошков с жидкими веществами до пастообразного состояния и подачи пасты в трубчатый электрод-инструмент при электроэрозионном упрочнении деталей.

Известен питатель к смесителю с бункером, соединенным с магистралью сжатого газа, дозатором со шлюзовым затвором, через который вязкий жидкий компонент проталкивается давлением газа через трубопровод в смеситель (а.с. 1754200, кл. B01F 15/02, 1992 г.).

Недостатком этого устройства является то, что использование сжатого воздуха для транспортировки смешиваемых веществ сопровождается пенообразованием и сегрегацией веществ.

Известен смеситель сыпучих и жидких сред, в котором смеситель позволяет провести процесс смачивания мелкодисперсного пылящего вещества с жидкостью в тонком слое пространственных пленок (а.с. 1685496, кл. B01F 5/26, 23.10.91 г.).

Недостатки этого устройства заключаются в том, что оно не позволяет смешивать и дозировать несколько порошкообразных веществ с жидкостью.

Кроме того, известное устройство не обеспечивает смешивание сыпучих и жидких сред до пастообразного состояния и не обеспечивает подачу под давлением смеси в трубчатый электрод-инструмент из-за отсутствия герметичного бункера.

Наиболее близким техническим решением, взятым за прототип, является устройство для приготовления и подачи пастообразной массы, содержащий емкость с транспортером порошковых компонентов со спиралеобразным рабочим органом в корпусе и питателем, размещенным на выходном конце корпуса, патрубок ввода жидкости и средство вывода пастообразной массы из корпуса (SU, ас. №1152637, кл. B01F 5/26 от 30.04.85 г.).

Известное устройство не обеспечивает дозирования нескольких порошкообразных веществ и не обеспечивает пастообразного состояния смешиваемых веществ и подачу их под давлением из выходного патрубка в полость трубчатого электрода-инструмента из-за отсутствия герметичности корпуса.

Технический результат заключается в повышении качества перемешивания мелкодисперсных металлических порошков, в том числе и нанопорошков, с поверхностно-активными жидкостями и расширении технологических возможностей.

Технический результат достигается тем, что устройство для приготовления и подачи пастообразной массы в трубчатый электрод-инструмент, содержащее емкость с корпусом транспортера порошковых компонентов со спиральным рабочим органом, патрубок ввода жидкости и средство вывода пастообразной массы из емкости, на конце корпуса транспортера порошковых компонентов закреплена эластичная оболочка, при этом конец спирального рабочего органа введен в эластичную оболочку упомянутого корпуса с возможностью взаимодействия с ней, а средство вывода пастообразной массы из емкости выполнено в виде изогнутой трубки, один конец которой расположен с зазором над дном емкости, а второй - выведен из емкости с возможностью подсоединения к трубчатому электроду-инструменту.

Технический результат достигается еще и тем, что трубчатый корпус транспортера порошковых компонентов выполнен изогнутым под прямым углом друг к другу горизонтальным и вертикальным участками, при этом горизонтальный участок расположен вне емкости, а вертикальный - вдоль оси емкости. Кроме того, на горизонтальном участке корпуса транспортера размещены бункеры порошковых компонентов с дозаторами.

Выполнение питателя транспортера порошковых компонентов в виде гибкой эластичной трубки с затвором на свободном конце позволяет повысить качество перемешивания мелкодисперсных порошков путем нанесения тонкого слоя порошков и погружения их на дно корпуса.

Выполнение трубчатого корпуса транспортера порошковых компонентов изогнутым под прямым углом друг к другу горизонтальным и вертикальным участками позволяет перемешивать порошки на горизонтальном участке.

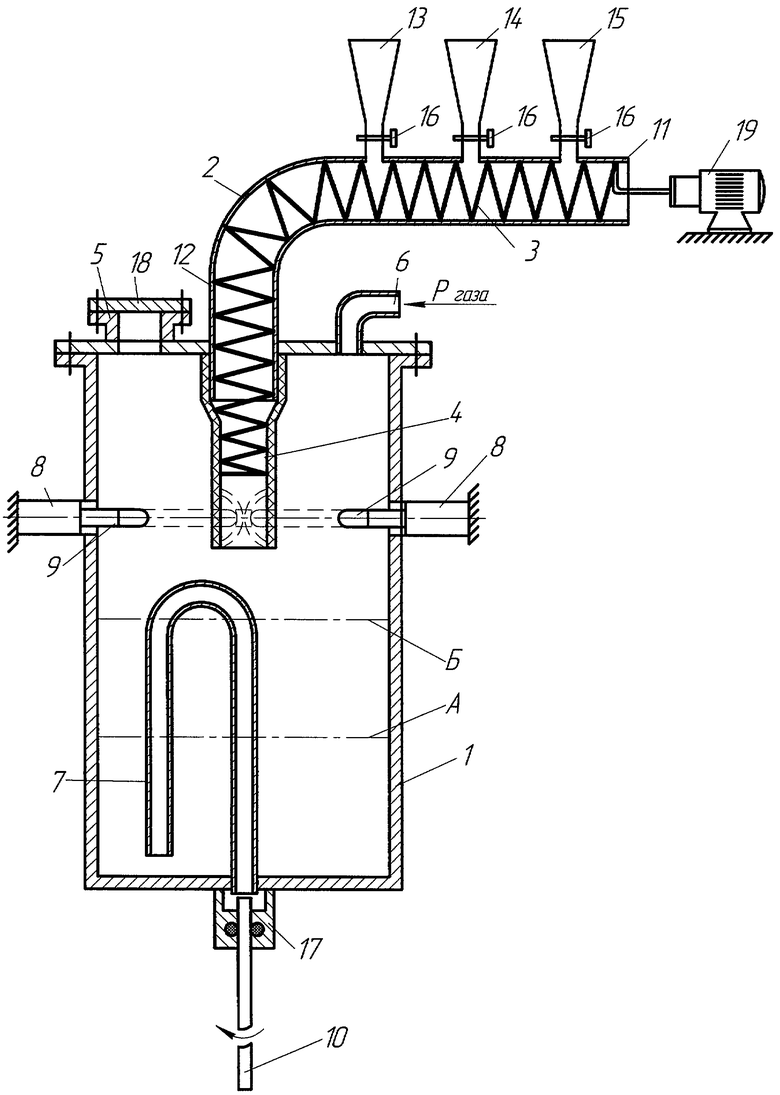

На чертеже приведена схема устройства для приготовления и подачи пастообразной массы в трубчатый электрод-инструмент.

Устройство содержит емкость 1 с корпусом 2 транспортера порошковых компонентов со спиральным рабочим органом 3. На конце корпуса 2 закреплена эластичная оболочка 4. Емкость 1 снабжена патрубком 5 ввода жидкости, патрубком 6 ввода газовоздушной смеси и средством вывода пастообразной массы из емкости, выполненным в виде изогнутой трубки 7. На стенках емкости 1 размещен прерыватель перемещения порошковых компонентов в виде расположенных противоположно друг другу пневмоцилиндров 8 со штоками 9 с возможностью взаимодействия с эластичной оболочкой 4. Средство вывода пастообразной массы из емкости 1, выполненное в виде изогнутой трубки 7, одним концом расположено с зазором над дном емкости 1, а вторым - выведено из емкости с возможностью подсоединения к трубчатому электроду-инструменту 10.

Корпус 2 транспортера порошковых компонентов выполнен в виде трубы с изогнутыми под прямым углом друг к другу горизонтальным 11 и вертикальным 12 участками, при этом горизонтальный участок 11 расположен вне емкости 1, а вертикальный 12 - по оси в емкости 1.

Транспортер порошковых компонентов снабжен бункерами 13-15 с дозаторами 16. В дне емкости 1 размещен патрубок 17 для герметичного подсоединения средства вывода пастообразной массы из емкости к трубчатому электроду-инструменту 10. Патрубок 5 ввода жидкости в емкость снабжен герметичной крышкой 18. Спиралеобразный рабочий орган 3 снабжен приводом 19.

Устройство для приготовления и подачи пастообразной массы в трубчатый электрод-инструмент работает следующим образом.

Через патрубок 5 герметичной емкости 1 заливают жидкое поверхностно-активное вещество, например жидкое мыло, до уровня А. В бункеры 13-15 горизонтального участка 11 корпуса засыпают смесь металлического мелкодисперсного порошка, в том числе и нанопорошки, и включают дозаторы 16. Включают привод 19 и спиральным рабочим органом 3 порошки перемешиваются и подаются в его эластичную оболочку 4. Концом вращающегося спирального рабочего органа 3 эластичная оболочка 4 совершает круговые колебательные движения, разбрасывает порошкообразные компоненты по поверхности жидкости равномерным тонким слоем. Затем слой под действием силы тяжести, смачиваясь в жидкости, погружается на дно емкости 1. При дальнейших ламинарных погружениях слоев порошковых компонентов уровень жидкости повышается от А до Б и в результате смешивания образуется пастообразная масса. Штоки 9 пневмоцилиндров 8 под давлением сжатого воздуха пережимают нижнюю часть эластичной трубки 4. Через патрубок 6 подают сжатый воздух на поверхность пастообразной массы, которая через изогнутую трубку 7 выдавливается на работающий электрод-инструмент 10. Таким образом, предлагаемая конструкция устройства позволяет подавать пастообразную массу в электрод-инструмент и далее - в межэлектродное пространство при электроэрозионном упрочнении деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УСКОРИТЕЛЕЙ ВУЛКАНИЗАЦИИ РЕЗИНОВЫХ СМЕСЕЙ В ВИДЕ ПОРОШКА ИЛИ ГРАНУЛ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2005 |

|

RU2301237C1 |

| АППАРАТ ДЛЯ ПРОВЕДЕНИЯ ФИЗИКО-ХИМИЧЕСКИХ ПРОЦЕССОВ | 2011 |

|

RU2502552C2 |

| ДВУХСЕКЦИОННЫЙ БЕСПРИВОДНОЙ ДОЗАТОР СЫПУЧИХ МАТЕРИАЛОВ | 2006 |

|

RU2327115C1 |

| Устройство для нанесения порошковых материалов на изделия | 1990 |

|

SU1773497A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ИЗ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ ПИЩЕВЫХ ОТХОДОВ И ПЕРЕРАБОТКИ ИХ В КОРМОВУЮ ПАСТУ, УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ЕЕ ПРОТОЧНЫЙ РЕАКТОР ДЛЯ ПРИГОТОВЛЕНИЯ АСЕПТИЧЕСКОГО РАСТВОРА | 2006 |

|

RU2322082C1 |

| ПНЕВМАТИЧЕСКИЙ ТРАНСПОРТЕР ДЛЯ РАСПРЕДЕЛЕНИЯ ВОЛОКНИСТЫХ МАТЕРИАЛОВ И ДРУГИХ ПРОДУКТОВ ПО ТРУБАМ | 2008 |

|

RU2463237C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАСОННЫХ ОТВЕРСТИЙ | 2009 |

|

RU2430816C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ КЛУБНЕЙ КАРТОФЕЛЯ ЗАЩИТНО-СТИМУЛИРУЮЩИМИ ПРЕПАРАТАМИ | 2016 |

|

RU2649620C2 |

| ОБЪЕМНЫЙ ДОЗАТОР ПОРОШКОВЫХ МАТЕРИАЛОВ ДЛЯ ЭЛЕКТРОСТАТИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ НА КОЛБЫ ЭЛЕКТРИЧЕСКИХ ЛАМП | 2001 |

|

RU2200939C2 |

| СПОСОБ ВОЗДУШНО-ЦЕНТРОБЕЖНОЙ КЛАССИФИКАЦИИ ПОРОШКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2407601C1 |

Изобретение относится к устройствам для перемешивания мелкодисперсных металлических порошков с жидкими веществами до пастообразного состояния и подачи пасты в трубчатый электрод-инструмент и может использоваться при электроэрозионном упрочнении деталей. Устройство содержит емкость с транспортером сыпучего материала со спиральным рабочим органом в корпусе, патрубок ввода жидкости и средство вывода пастообразной массы из корпуса. На конце корпуса транспортера закреплена эластичная оболочка. Конец спирального рабочего органа введен в эластичную оболочку с возможностью взаимодействия с ней. Средство вывода пастообразной массы из емкости выполнено в виде изогнутой трубки, один конец которой расположен с зазором над дном емкости, а второй выведен из емкости с возможностью подсоединения к трубчатому электроду-инструменту. Технический результат состоит в повышении качества перемешивания мелкодисперсных металлических порошков с поверхностно-активными жидкостями. 2 з.п. ф-лы, 1 ил.

1. Устройство для приготовления и подачи пастообразной массы в трубчатый электрод-инструмент, содержащее емкость с корпусом транспортера порошковых компонентов со спиральным рабочим органом, патрубок ввода жидкости и средство вывода пастообразной массы из емкости, отличающееся тем, что на конце корпуса транспортера порошковых компонентов закреплена эластичная оболочка, при этом конец спирального рабочего органа введен в эластичную оболочку упомянутого корпуса с возможностью взаимодействия с ней, а средство вывода пастообразной массы из емкости выполнено в виде изогнутой трубки, один конец которой расположен с зазором над дном емкости, а второй выведен из емкости с возможностью подсоединения к трубчатому электроду-инструменту.

2. Устройство по п.1, отличающееся тем, что корпус транспортера порошковых компонентов выполнен трубчатым с изогнутыми под прямым углом друг к другу горизонтальным и вертикальным участками, при этом горизонтальный участок трубчатого корпуса расположен вне емкости, а вертикальный - в емкости, вдоль ее оси.

3. Устройство по п.1, отличающееся тем, что снабжено бункерами порошковых компонентов с дозаторами, размещенными на корпусе транспортера порошковых компонентов.

| Смеситель сыпучих и жидких сред | 1983 |

|

SU1152637A1 |

| Смеситель | 1985 |

|

SU1348184A1 |

| Устройство для получения гранулиро-ВАННыХ МАТЕРиАлОВ | 1976 |

|

SU814433A1 |

| Аппарат для отмеривания химических реактивов при очистке воды | 1934 |

|

SU44837A1 |

| КАБИНА ПОВЫШЕННОЙ БЕЗОПАСНОСТИ ТРАНСПОРТНОГО СРЕДСТВА | 2013 |

|

RU2528514C1 |

Авторы

Даты

2011-10-27—Публикация

2009-12-17—Подача