Изобретение относится к контрольно-измерительной технике и может быть использовано для измерения на плоских ферромагнитных изделиях на предприятиях металлургической и металлсюбрабатывающей отраслей промышленности при нанесении защитных пок рытий.

Известен способ измерения толщины покрытий на деталях из ферромагнитного материала, заключающийся в том, что помещают над поверхностью контролируемого покрытия магнит и по распределению магнитного потока судят о толщине покЕития.

Устройство для реализации этого способа содержит два магнитопровода П-образный и Н-образный, расположенные один над другим и создающие вместе с постоянными магнитами две згалкнутые идентичные магнитные цепи.

При установке прибора на испытуемую деталь один из магнитных потоков частично замыкается через ферромагнитное основание детали, что фиксируется электромагнитными датчиками 1 .

Недостатками известных способа и устройства являются невозможность измерений больших толщин покрытий

ж1следствие распределения магнитного потока на небольшую глубину, а также сложность конструкции и настройки прибора.

Наиболее близким по технической сущности к изобретению является магнитный способ измерения покрытий на плоских ферромагнитных изделиях, заключающийся в том, что помещают нгщ поверхностью контролируемого покрытия магнит и измеряют силу его притяже-. ния, зависящую от расстояния до поверхности ферромагнитного изделия, и по величине этого притяжения судят о толщине покрытия.

: Магнитное устройство, реализующее способ, содержит корпус, постоянный магнит, связанный с корпусом упругой связью 2.

Недостатком способа и устройства для его реализации является недостаточная чувствительность и точность измерений покрытий вследствие наличия значительного зазора между маг- . нитом и изделием, необходимого для свободного хода магнита.

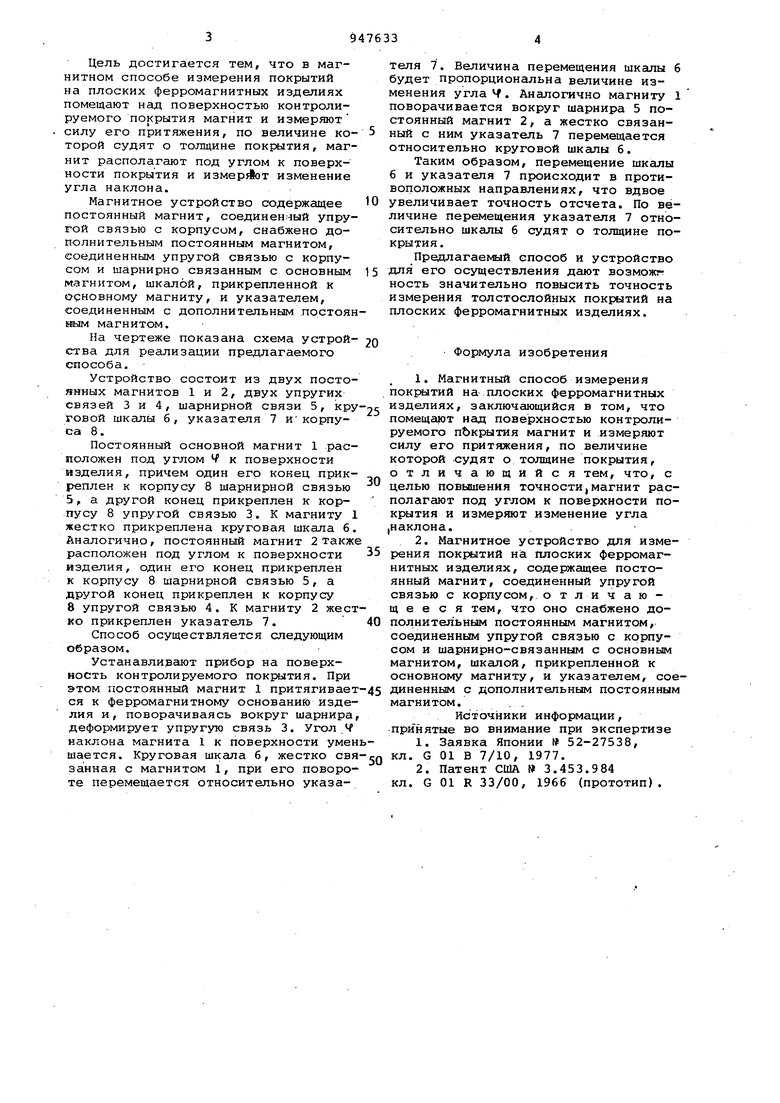

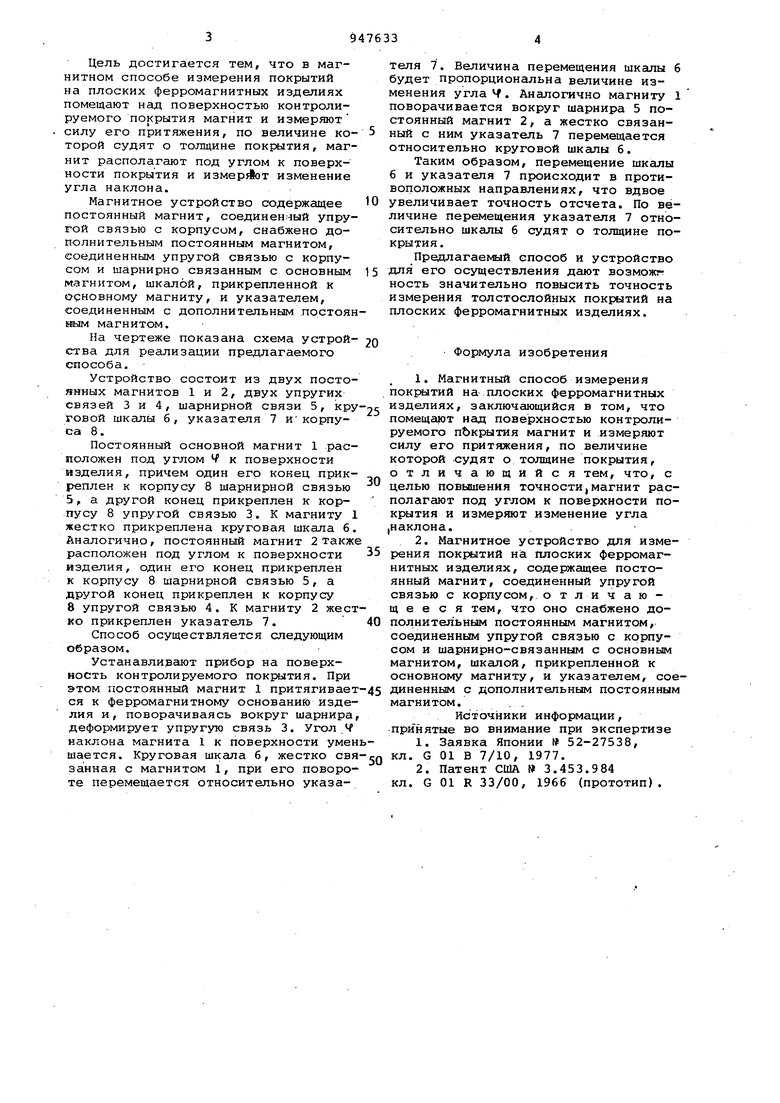

Цель изобретения - повышение точности контроля при измерении покрытий. Цель достигается тем, что в магнитном способе измерения покрытий на плоских ферромагнитных изделиях помещают над поверхностью контролируемого покрытия магнит и измеряют силу его притяжения, по величине которой судят о толщине покрытия, магнит располагают под углом к поверхности покрытия и измерИЬт изменение угла наклона. Магнитное устройство содержащее постоянный магнит, coeдинeн: ый упругой связью с корпусом, снабжено дополнительным постоянным магнитом, соединенным упругой связью с корпусом и шарнирно связанным с основным магнитом, шкалой, прикрепленной к основному магниту, и указателем, соединенным с дополнительным постоян ным магнитом. На чертеже показана схема устройства для реализации предлагаемого способа. Устройство состоит из двух постоянных магнитов 1 и 2, двух упругих связей 3 и 4, шарнирной связи 5, кру говой шкалы б, указателя 7 и корпуса 8. Постоянный основной магнит 1 расположен под углом Ч к поверхности изделия, причем один его конец прикреплен к корпусу 8 шарнирной связью 5, а другой конец прикреплен к корпусу 8 упругой связью 3. К магниту жестко прикреплена круговая шкала 6 Аналогично, постоянный магнит 2 такж расположен под углом к поверхности изделия, один его конец прикреплен к корпусу 8 шарнирной связью 5, а другой конец прикреплен к корпусу 8 упругой связью 4. К магниту 2 жес ко прикреплен указатель 7. Способ осуществляется следующим образом. Устанавливают прибор на поверхность контролируемого покрытия. При этом постоянный магнит 1 притягивае ся к ферромагнитному оснований изде лия и, поворачиваясь вокруг шарнира деформирует упругую связь 3. Угол .4 наклона магнита 1 к поверхности уме шается. Круговая шкала 6, жестко СВ с магнитом 1, при его поворо те переметается относительно указателя 7. Величина перемещения шкалы 6 будет пропорциональна величине изменения угла Ч. Аналогично магниту 1 поворачивается вокруг шарнира 5 постоянный магнит 2, а жестко связанный с ним указатель 7 перемещается относительно круговой шкалы б. Таким образом, перемещение шкапы 6 и указателя 7 происходит в противоположных направлениях, что вдвое увеличивает точность отсчета. По величине перемещения указателя 7 относительно шкалы б судят о толщине покрытия . Предлагаемый способ и устройство для его осуществления дают возможг ность значительно повысить точность измерения толстослойных покрытий на плоских ферромагнитных изделиях. Формула изобретения 1.Магнитный способ измерения покрытий на плоских ферромагнитных изделиях, заключающийся в том, что помещают над поверхностью контролируемого пЪкрытия магнит и измеряют силу его притяжения, по величине которой :удят о толщине покрытия, отличающийся тем, что, с целью повышения точностиjмагнит располагают под углом к поверхности покрытия и измеряют изменение угла (Наклона. 2.Магнитное устройство для измерения покрытий на плоских ферромагнитных изделиях, содержащее постоянный магнит, соединенный упругой связью с корпусом, отличающееся тем, что оно снабжено дополнительным постоянным магнитом, соединенным упругой связью с корпусом и шарнирно-связанным с основным магнитом, шкалой, прикрепленной к основному магниту, и указателем, соединенным с дополнительным постоянным магнитом.. . Источники информации, принятые во внимание при экспертизе 1.Заявка Японии 52-27538, кл. G 01 В 7/10, 1977. 2.Патент США 3.453.984 кл. G 01 R 33/00, 1966 (прототип). //7/7/y/

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ НЕМАГНИТНЫХ ПОКРЫТИЙ НА ФЕРРОМАГНИТНЫХ ИЗДЕЛИЯХ | 1994 |

|

RU2087855C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТОЛЩИНЫ НЕМАГНИТНЫХ ПОКРЫТИЙ НА ФЕРРОМАГНИТНЫХ ИЗДЕЛИЯХ | 1999 |

|

RU2160427C2 |

| Устройство для измерения толщины магнитных поверхностных слоев | 1982 |

|

SU1057901A1 |

| Устройство для определения физико-механических свойств ферромагнитных материалов | 1979 |

|

SU930098A1 |

| Магнитный ферритометр | 1979 |

|

SU847240A1 |

| Толщиномер Б.П.Фридмана | 1986 |

|

SU1375943A1 |

| Магнитный толщиномер | 1985 |

|

SU1335804A1 |

| Устройство для измерения толщины токопроводящих слоев | 1981 |

|

SU974103A1 |

| Приставное намагничивающее устройство | 1986 |

|

SU1415164A1 |

| Способ измерения толщины никелевых покрытий на немагнитных изделиях | 1987 |

|

SU1465690A1 |

Авторы

Даты

1982-07-30—Публикация

1981-01-04—Подача