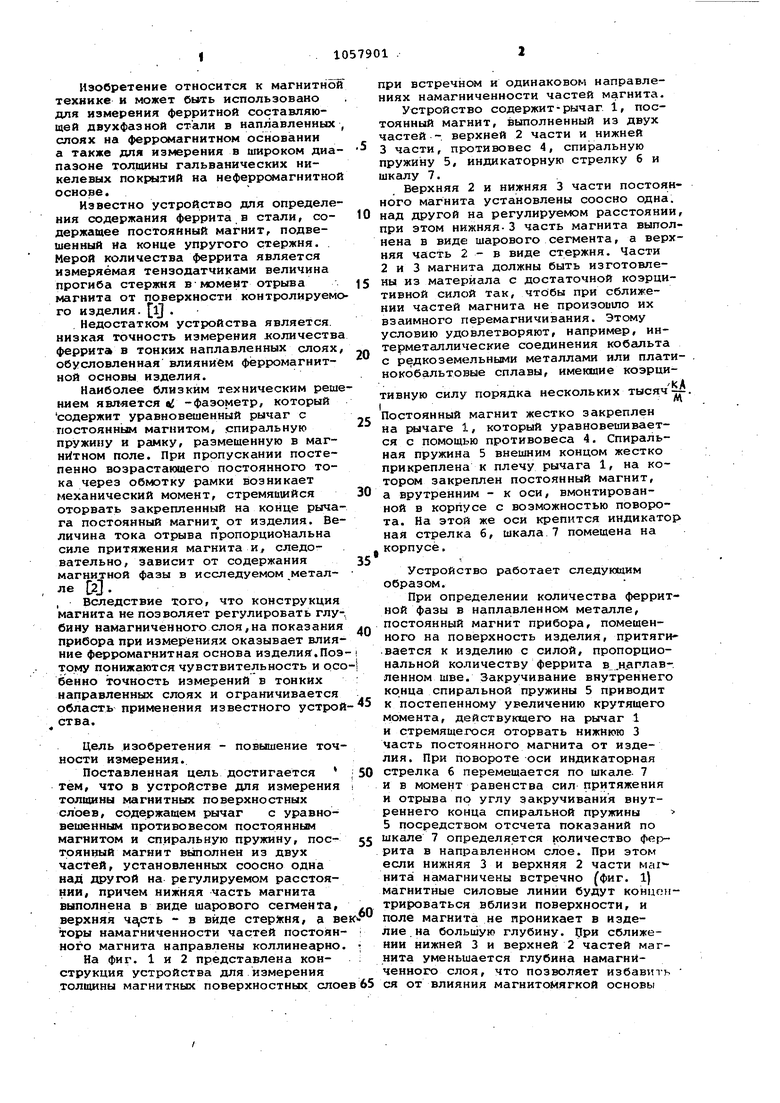

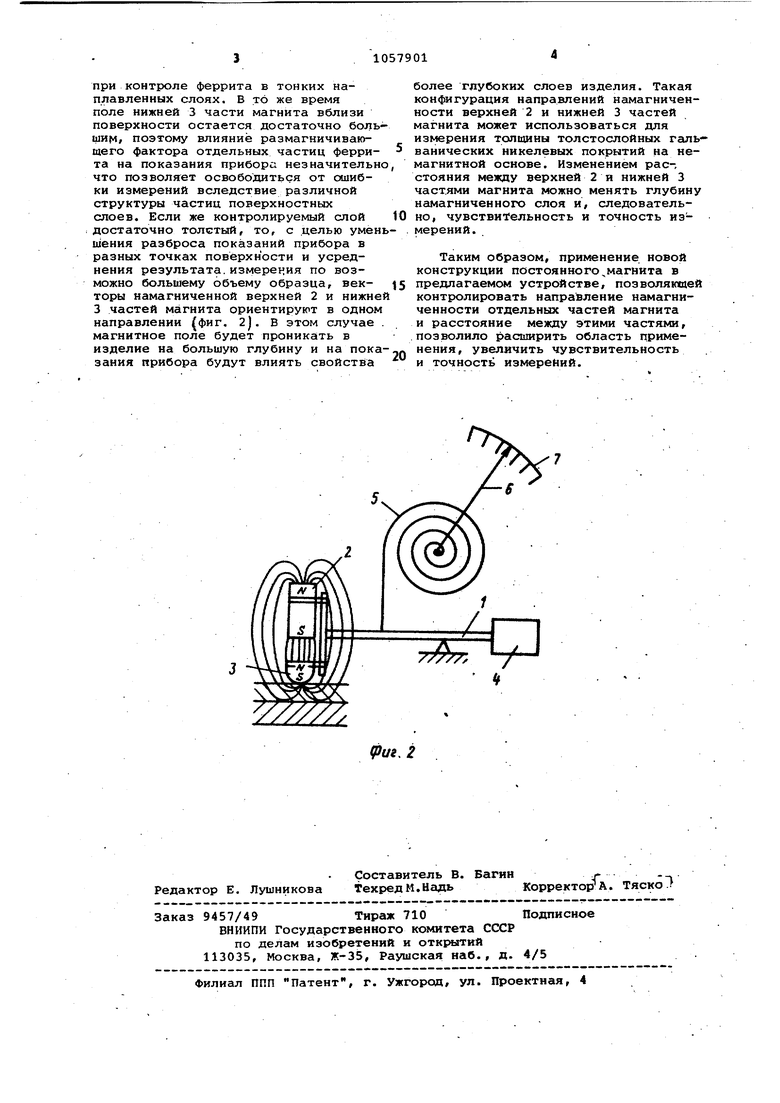

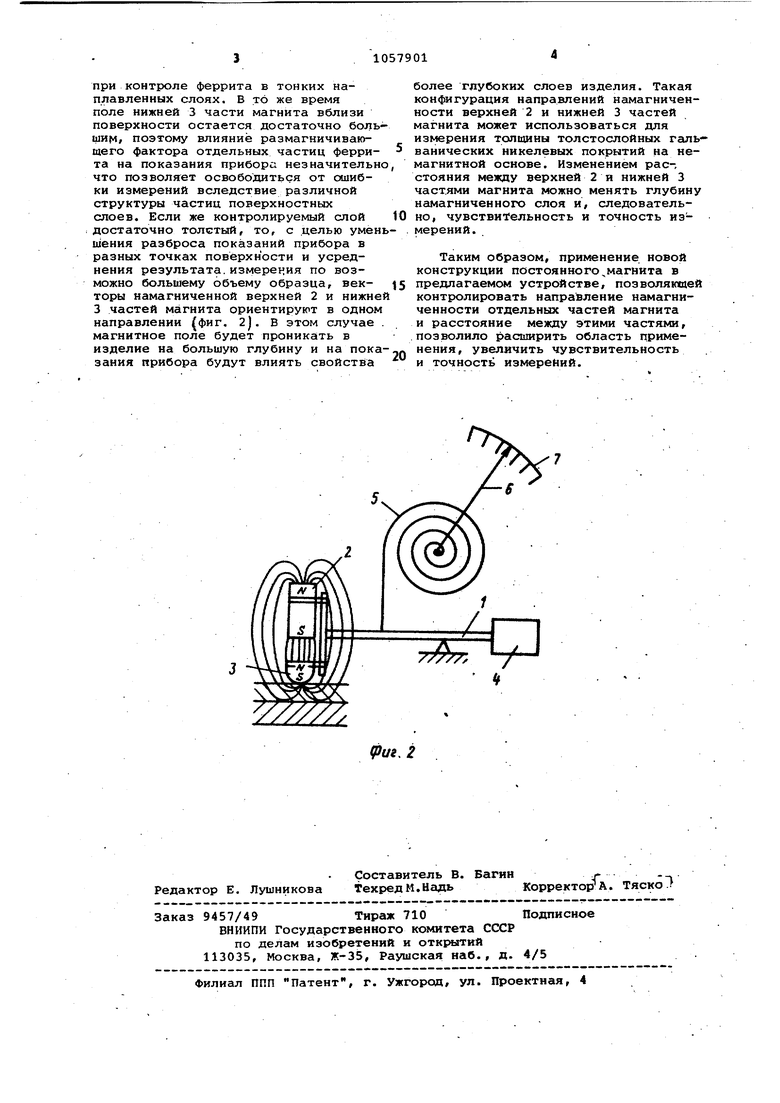

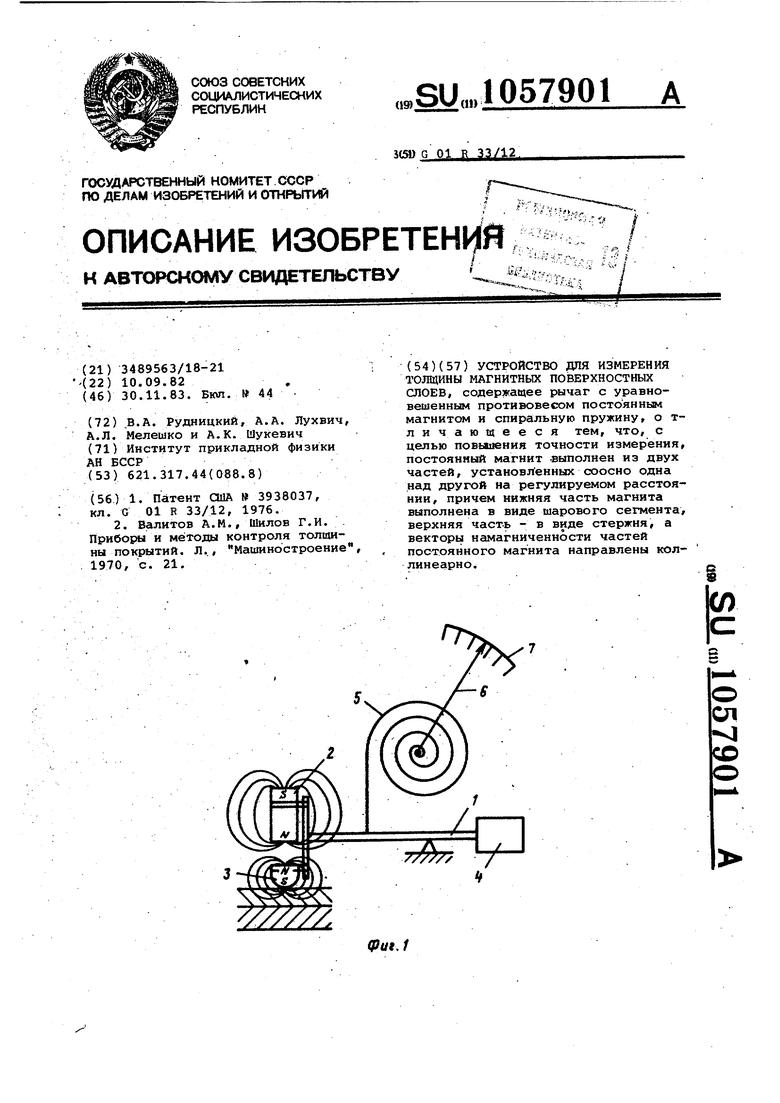

Изобретение относится к магнитно й технике и может быть использовано для измерения ферритной составляющей двухфазной стали в наплавленных слоях на ферромагнитном основании а также для измерения в широком диа пазоне толщины гальванических никелевых покрытий на неферрсмагнитной основе. Известно устройство для определения содержания феррита в стали, содержащее постоянный магнит, подвешенный на конце упругого стержня. Мерой количества феррита является измеряемая тензодатчиками величина прогиба стержня в момент отрыва магнита от поверхности контролируемо го изделия, ij . Недостатком устройства является, низкая точность измерения количества феррита в тонких наплавленных слоях обусловленная влиянием ферромагнитной основы изделия. Наиболее близким техническим реше нием является -фазометр, который содержит уравновешенный рычаг с постоянным магнитом, спиральную пружину и рамку, размешенную в магнитном поле. При пропускании постепенно возрастающего постоянного тока через обмотку рамки возникает механический момент, стремящийся оторвать закрепленный на конце рыча га постоянный магнит от изделия. Ве личина тока отрыва пропорцио 1альна силе притяжения магнита и, следовательно, зависит от содержания магнитной фазы в исследуемом металле 2. , Вследствие того, что конструкция магнита не позволяет регулировать глубину намагниченного слоя,на показания прибора при измерениях оказывает влияние ферромагнитная основа изделия,Поэ тому понижаются чувствительность и ос бенно точность измерений в тонких направленных слоях и ограничивается область применения известного устрой ства. Цель изобретения - повышение точ ности измерения. Поставленная цель достигается тем, что в устройстве для измерения толщины магнитных поверхностных слоев, соде:ржащем рычаг с уравновешенным противовесом постоянным магнитом и спиральную пружину, постоянный магнит вьи1олнен из двух частей, установленных соосно одна над другой на регулируемом расстоянии, причем нижняя часть магнита выполнена в виде шарового сегмента, верхняя - в виде стержня, а ве торы намагниченности частей nocToJFiHного магнита направлены коллинеарно На фиг. 1 и 2 представлена конструкция устройства для измерения толщины магнитных поверхностных слое при встречном и одинаковом направлениях намагниченности частей магнита. Устройство содержит-рычаг 1, постоянный магнит, вьтолненный из двух частей - верхней 2 части и нижней 3 части, противовес 4, спиральную пружину 5, индикаторную стрелку 6 и шкалу 7. Верхняя 2 и нижняя 3 части постоянного магнита установлены соосно одна, над другой на регулируемом расстоянии, при этом нижняя-3 часть магнита выполнена в виде шарового сегмента, а верхняя часть 2 - в виде стержня. Части 2 и 3 магнита должны быть изготовлены из материала с достаточной коэрцитивной силой так, чтобы при сближении частей магнита не произошло их взаимного перемагничивания. Этому условию удовлетворяют, например, интерметаплические соединения кобальта с редкоземельными металлами или платинокобальтовые сплавы, имеющие коэрци КА тивную силу порядка нескольких тысяч-JJJT-. Постоянный магнит жестко закреплен на рычаге 1, который уравновешивается с помощью противовеса 4. Спиральная пружина 5 внешним концом жестко прикреплена к плечу рычага 1, на котором закреплен постоянный магнит, а врутренним - к оси, вмонтированной в корпусе с возможностью поворота. На этой же оси крепится индикатор ная стрелка 6, шкала 7 помещена на корпусе. Устройство работает следующим образом. При определении количества ферритной фазы в наплавленном металле, постоянный магнит прибора, помещенного на поверхность изделия, притяги.вается к изделию с силой, пропорциональной количеству феррита в .н.аглавленном шве. Закручивание внутреннего конца спиральной пружины 5 приводит к постепенному увеличению крутящего момента, действующего на рычаг 1 и стремяще:гося оторвать нижнюю 3 часть постоянного магнита от изделия. При повороте оси индикаторная стрелка 6 перемещается по шкале. 7 и в момент равенства сил притяжения и отрыва по углу закручивания внутреннего конца спиральной пружины 5 посредством отсчета показаний по шкале 7 определяется количество Феррита в направленном слое. При этом если нижняя 3 и верхняя 2 части магнита намагничены встречно (фиг. 1) магнитные силовые линии будут концентрироваться вблизи поверхности, и поле магнита не проникает в изделие на большую глубину. Ори сближении нижней 3 и верхней 2 частей магнита уменьшается глубина намагниченного слоя, что позволяет избав1 гь ся от влияния магнитоМягкой основы при контроле феррита в тонких наплавленных слоях. В то же время поле нижней 3 части магнита вблизи поверхности остается достаточно боль шим поэтому влияние размагничивающего фактора отдельных частиц ферри та на показания прибора незначительн что позволяет освободиться от ошибки измерений вследствие различной структуры частиц поверхностных слоев. Если же контролируемый слой 1 достаточно толстый, то, с .целью уме шения разброса показаний прибора в разных точках поверхности и усреднения результата.измерения по возможно большему объему образца, векторы намагниченной верхней 2 и нижн 3 частей магнита ориентируют в одно направлении (фиг. 2). В этом случае магнитное поле будет проникать в изделие на большую глубину и на пок зания прибора будут влиять свойства более глубоких слоев изделия. Такая конфигурация направлений намагниченности верхней 2 и нижней 3 частей магнита может использоваться для измерения толщины толстослойных гальванических никелевых покрытий на немагнитной основе. Изменением рас-, стояния между верхней 2 и нижней 3 частями магнита можно менять глубину намагниченного слоя и, следовательно, чувствительность и точность измерений. Таким образом, применеиие новой конструкции постоянного,магнита в предлагаемом устройстве, позволяющей контролировать направление намагниченности отдельных частей магнита и расстояние между этими частями, позволило расширить область применения, увеличить чувствительность и точность измерений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Магнитный способ определения содержания ферритной фазы и толщины слоя наплавки на ферромагнитном основании | 1984 |

|

SU1196786A1 |

| Устройство для измерения толщины магнитных поверхностных слоев | 1984 |

|

SU1206677A2 |

| Устройство для определения толщины покрытий на магнитных металлах | 1949 |

|

SU86356A1 |

| Толщиномер | 1978 |

|

SU947631A1 |

| Магнитный толщиномер | 1981 |

|

SU970087A1 |

| Прибор для определения толщины слоя, наносимого на металлическое изделие | 1938 |

|

SU56055A1 |

| Способ измерения толщины никелевых покрытий на немагнитных изделиях | 1987 |

|

SU1465690A1 |

| Магнитное устройство для измерения толщины покрытий на магнитных материалах | 1990 |

|

SU1737258A1 |

| Устройство для определения механических параметров ферромагнитных изделий | 1978 |

|

SU693243A1 |

| Ферритометр | 1990 |

|

SU1763967A1 |

УСТРОЙСТЮ ДЛЯ ИЗМЕРЕНИЯ ТОЛЩИНЫ МАГНИТНЫХ ПОВЕРХНОСТНЫХ СЛОЕВ, содержащее с уравновешенным противовесом постоянньвл магнитом и спиральную пружину, о тли чающееся тем, что, с целью повъаиения точности измерения, постоянный магнит -выполнен из двух частей, установленных соосно одна над другой на регулируемом расстоянии, причем нижняя часть магнита выполнена в виде шарового сегмента, верхняя часть - в виде стержня, а векторы намагниченности частей постоянного магнита направлены коллинеарно. СП со

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США 3938037, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Валитов A.M., Шилов Г.И | |||

| Приборы и методы контроля толщины покрытий | |||

| Л., Машиностроение, 1970, с | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| I | |||

Авторы

Даты

1983-11-30—Публикация

1982-09-10—Подача