личествах твердого остатка в упарен-, ном растворе содержание снижается до 43-63%, а потери сульфита натрия с N а Од увеличиваются до 3757%.

Кроме того, во избежание значительного превращения бисульфита в сульфит и SOj упариванию подвергают 10 вес.% отработанного поглотителя.

Содержание сульфата натрия в упариваемом растворе не должно превышать 10 вес.%, а весовое соотношение . и в нем в процессе упарки составляет 0,7 - 1:1.

Чем выше содержание Ма.. в упариваемом растворе, тем чище сульфат натрия, но увеличение количества инертного циркулирующего в абсорбционно- десорбционной системе нежелательно, так как это обуславливает меньшее содержание активного на рия в данном количестве воды в системе ,

Молярное соотношение бисульфита натрия к сульфиту натрия в упариваемом растворе составляет 2:1. Количество бисульфита натрия в растворе по сравнению с общим содержанием активного металла может быть выражено отношением S/c, которое можно опрделить как количество молей активной серы, например, Sof или HSOj на 100 моль воды, деленное на количество молей активного натрия на 100 моль воды. Так, для чистого бусульфита натрия , а для чистого раствора сульфита натрия ,5. Зн чение S/C в отработанном растворе находится в интервале 0,85-0,97.

Выпаривание воды осуществляют таким образом. Что образующаяся из абсорбционной систекы суспензия содерхшт до 10 вес.% кристаллов. Содержание воды в растворе может быть снижено до 75 вес.% или более, предпочтительно по меньшей мере до 10 вес.% и при зтом материал сохраняет достаточную текучесть, так что его можно, легко транспортировать насосами. Упаривание можно успешно производить при несколько повышенных температуpax, которые достаточны для осаждеиия в основном негидратированных кристаллов. Целесообразнее вести упаривание в интервале 40-120 С. Выбор температуры зависит от применяе мого давления, которое может быть пониженным или повышенным: 0,7 1,04 кгс/см .

Суспензию, полученную в результате упаривания, разделяют на жидкую и твердую фазы. Разделение фаз осущсствляют при температуре упаривания Маточный раствор возвращают в абсорбционно-десорбционную систему, а осадок - сульфат натрия - направляют на сушку. Количество твердого веш.ест

ва, образующегося при выпаривании, достаточно для предотвращения нежелательного накопления сульфата натрия в системе. Количество отработанного поглотителя, подвергаемого упариванию, зависит от чистоты сульфата в осахсденной и отделенной твердой фазе.

Так, обработке с целью удаления сульфата мохет бытьподвергнут весь поток отработанного поглотителя, и в зтом случае содержание образовавшегося твердого вещества может быть меньше, чем в случае, когда сульфат натрия осаждают только из части абсорбционно-десорбционной среды. Как правило, с уменьшением содержания образующегося в среде твердого вещесва повышается чистота осажденного сульфата.

Согласно изобретению вместе с маточным раствором в абсорбционно-десорбционную систему можно дополнительно вводить водорастворимые соединения натрия, например, карбонат или гидроксид натрия для восполнения потерь натрия, включая потери с сульфатом натрия, который удаляют после его осаждения.

На стадии десорбции двуокиси серы отработанную абсорбцио.нную среду подвергают термообработке с целью превращения бисульфита натрия в сульфат натрия с одновременным образованием паровой фазы, содержащей S0j и воду. Десорбцию осуществляют в интервале 40-110°С, предпочтительно 60-95° С при давлении 0,2 1,5 кгс/см , .преимущественно 0,56 1,05 кгс/см .

Способ осуществляют следующим образом.

Дымовые газы, содержащие 0,05 5 моль 50 промывают водой с целью удаления из них взвешенных твердых частиц, например/ золы, и сравнительно хорошо растворимых в воде соединений, таких как SCj, Н С и т.д. Далее газы подают в абсорбер, орошаемый сульфитом нат.рия с температурой ВО-ИО С. Расход .поглотительного раствора регулируют

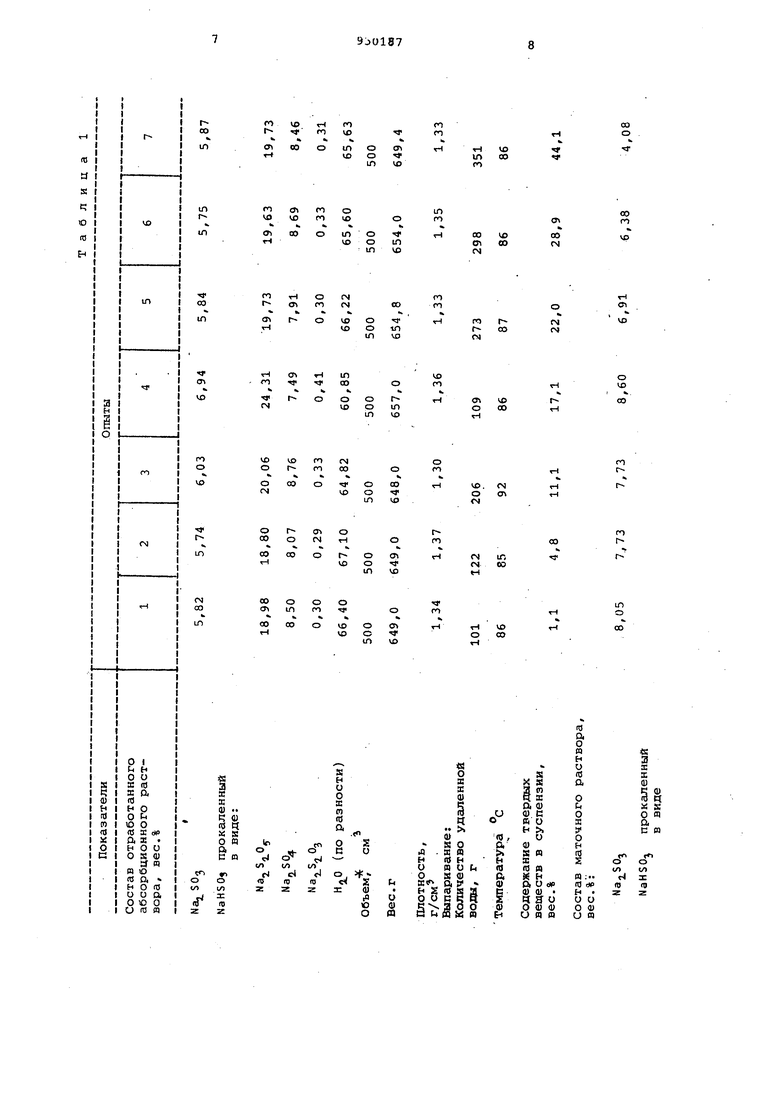

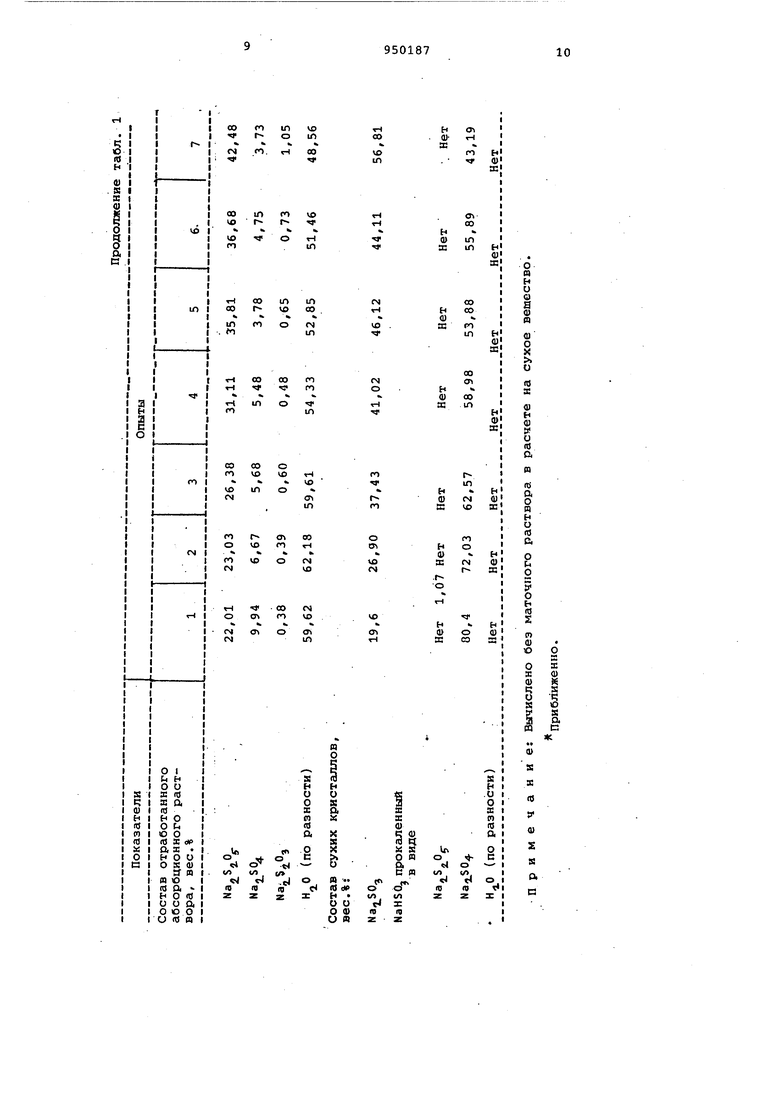

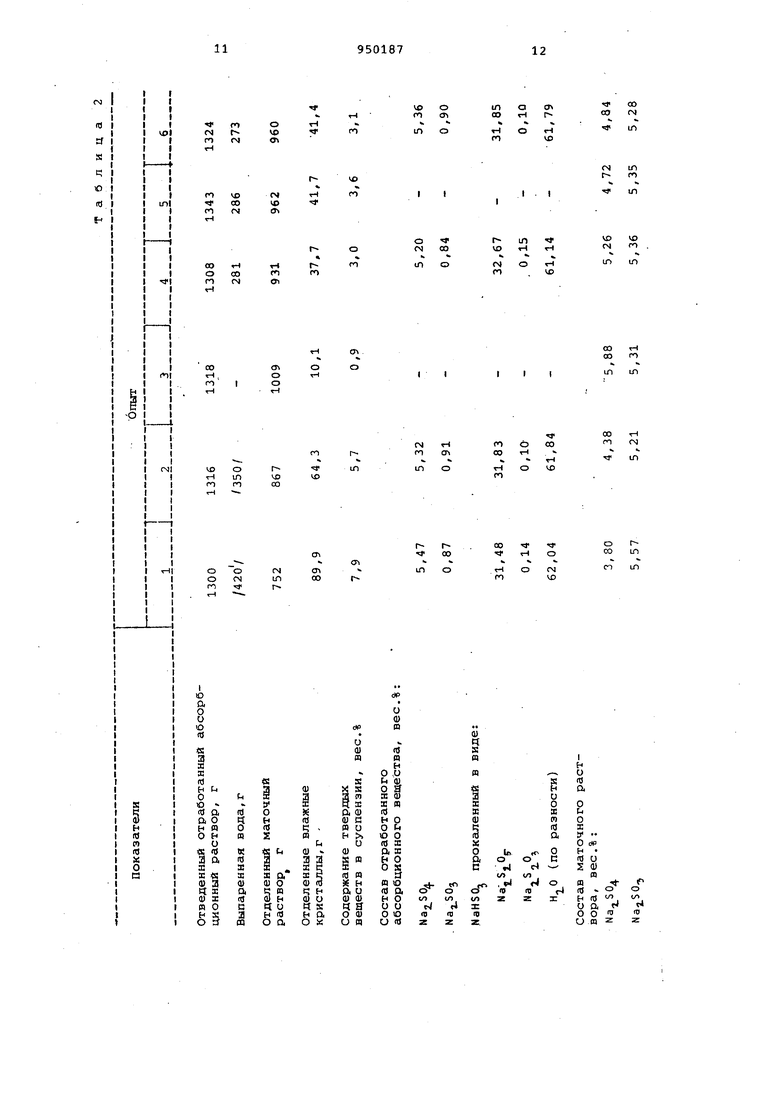

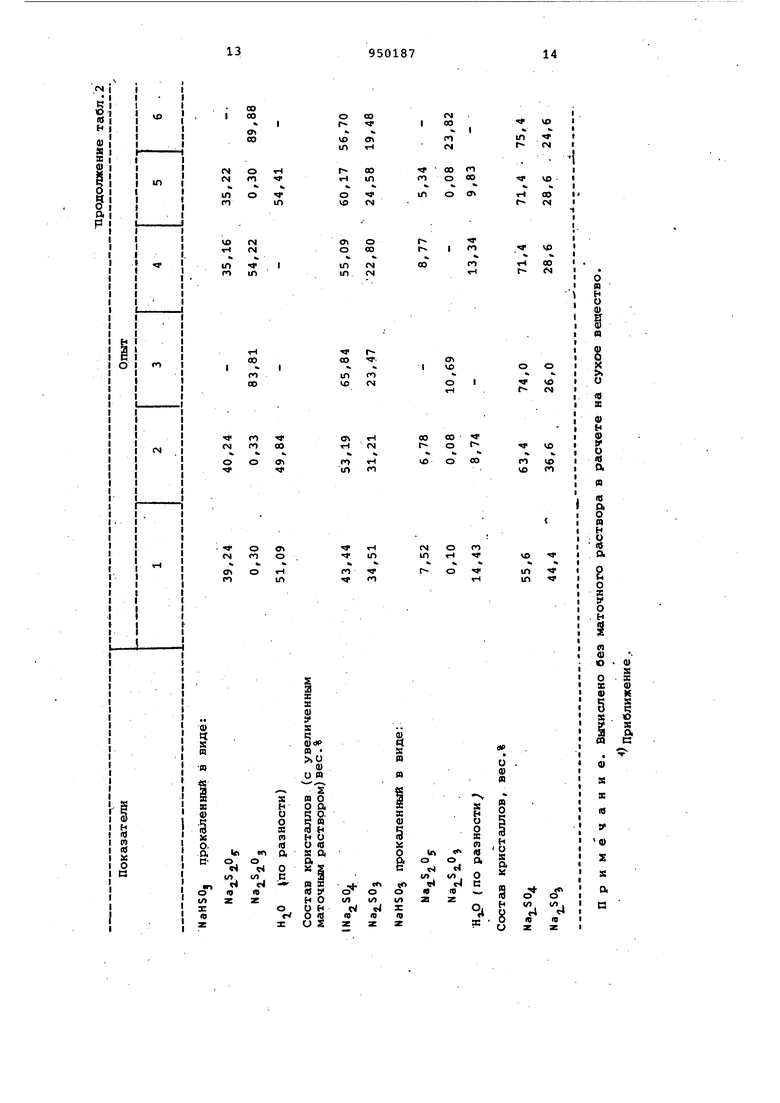

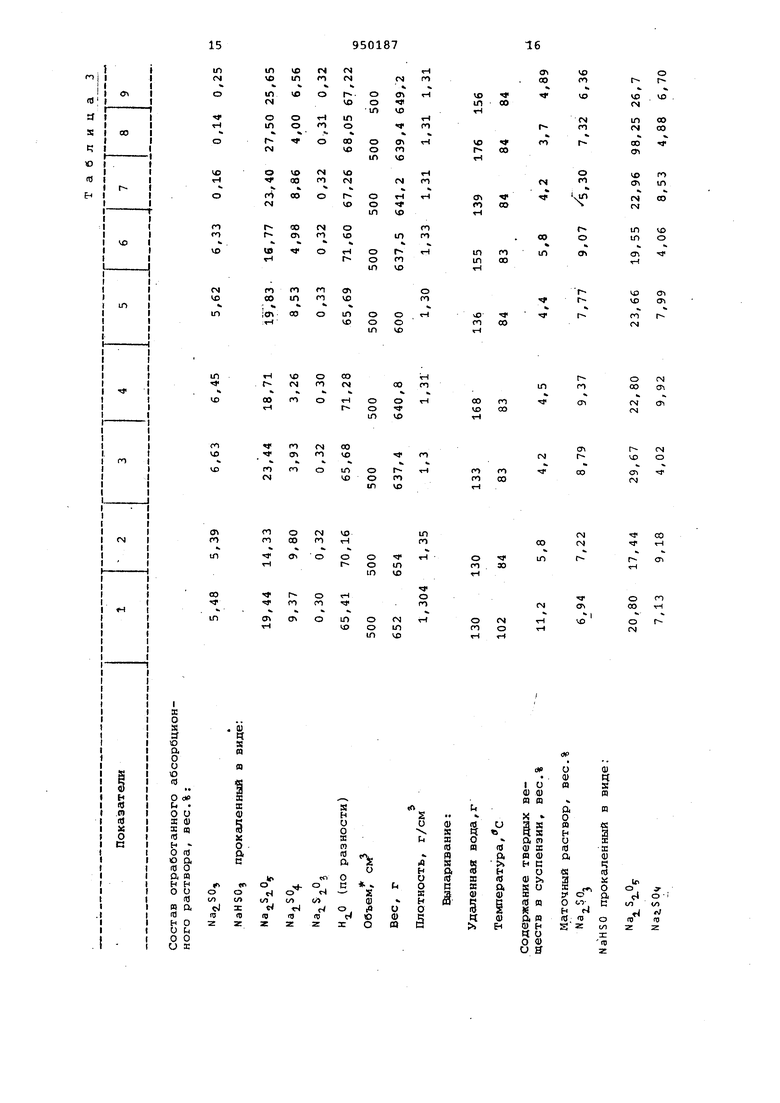

в зависимости от концентрации поглоищемой двуокиси серы с тем, чтобы обеспечить очистку дымовых газов от 50 по крайней мере на 95%. Часть отработанного абсорбционного раствора, содержащего сульфат, бисульфит, сульфит натрия, через подогреватель направляют в десорбер, а оставшуюся часть подают в испаритель. Часть отработанной абсорбционной среды, подвергнутой дегидратации в испарителе , отводят в сепаратор для отделения выпавшего в осадок сульфата натрия, а маточный раствор после отделения направляют в десорбер для выделения из него двуокиси серы и регенерации абсорбционного раствора. Десорбция 50 из отработанного раствора может быть осуществлена в две и более стадий. Причем температура, давление и продолжительность пребывания раствора в десорбере выбираются так, чтобы обеспечить требуемое разложение бисульфита натрия испарение и поды, а также осаждение кристаллов, содержащих сульфит натрия. Пример. Проводят серию оп тов по описанной схеме с использова нием искусственно приготовленных работанных абсорбционных растворов. Отработанный раствор под вакуумом помещают в склянку, находящуюся в ванне с постоянной теглпературой. Вы паривание осуществляют до образования указанного количества твердого вещества в данном отработанном раст воре . Кристаллы от маточного раство ра отделяют при температуре выпаривания. Данные, полученные в этих опытах представленьл в табл.1. Из данных табл.1 следует, что с увеличением содер})ания твердого ве|щества в выпариваемой смеси отношение .сульфат/сульфит в кристаллах уменьшается. Только в опытах 1 и 2, в которых количество полученного пр выпаривании твердого вещества соста ляет 1,1 и 4,8 вес.%, сухой кристал лический продукт содержит приблизительно более 65% N32.504. П р и м е р 2. Проводят серию та ких же опытов, но с применением отр ботанных абсорбционных растворов, полученных с действующей промыишенной установки очистки газов от SO., В этих опытах отработанный а сорбционный раствор выпаривают при 105°С и атмосферном давлении при перемешивании в стакане из нержавеющей стали до образования указанного количества твердого вещества. Последнее отделяют в лабораторной центрифуге диаметром 15 см и высотой 5 см, вращающейся со скорость приблизительно 2800 об/мин. Корзина центрифуги покрыта ситом 150 меш из нержавеющей стали 316. Отделенные кристаллы и маточный раствор взвешивают и анализируют. Потом во всех случаях полученные кристаллы легко центрифугировались. Результаты испытаний приведены в табл.2. Результаты этих испытаний, проводившихся в более широком масштабе, подтверждают результаты лабораторных, испытаний, показанных в примере 1. Данные испытаний отчетливо показывают, что сухое вещество содержит много сульфата и что, как правило, содержание сульфата уменьшается с увеличением количества образующегося в процессе выпаривания твердого вещества. Пример 3. С целью определения влияния концентрации сульфата и сульфита в отработанном абсорбционном растворе на содержание сульфата в сухом кристаллическом продукте проводят серию опытов с выпариванием искусственно приготовленных отработанных растворов. В опытах отработанный раствор помещают в склянку, в которой поддерживают постоянную температуру. Выпаривание проводят в вакууме до образования указанного количества твердого вещества. В каждом опыте выпаренную воду конденсируют и собиргиот. Кристаллы отделяют от маточного раствора при температуре выпаривания. Содержание в отработанных абсорбционных растворах изменялось, а содержание солей в растворе оставалось относительно постоянным. Результаты испытаний приведены в табл.3. Данные табл.3 показывают влияние концентрацией сульфата и сульфита в отработанном абсорбционном раст- . воре на концентрацию сульфата в отделенном кристаллическом продукте. Эти данные показывают, что при увеличении содержания сульфата в отработанном растворе приблизительно на 1% (при постоянной концентрации сульфита) содержание сульфата в сухом кристаллическом продукте возрастает на 5-10%. Точно также при уменьшении концентрации сульфита в отработанном растворе на 6% (пру постоянной концентрации сульфата) содержание последнего в сухом кристаллическом продукте возрастает на 15-20%. Кроме того,- предлагаемый способ позволяет упростить процесс за счет исключения стадии охлаждения и тем самлм отпадает необходимость в установке охлаждающих устройств для достижения низких температур и нагревательных устройств для подогрева маточного раствора, возвращаемого в голову процесса.

oo о

n n

Ш OO

4«

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ извлечения сернистого ангидрида из газов | 1972 |

|

SU860679A1 |

| НОВОЕ АБСОРБИРУЮЩЕЕ СРЕДСТВО И СПОСОБ ВЫДЕЛЕНИЯ ДИОКСИДА СЕРЫ ИЗ ГАЗОВОГО ПОТОКА С ИСПОЛЬЗОВАНИЕМ ДАННОГО СРЕДСТВА | 2022 |

|

RU2787119C1 |

| СПОСОБ ПОДГОТОВКИ СЕРОВОДОРОДСОДЕРЖАЩЕЙ НЕФТИ | 2003 |

|

RU2283856C2 |

| РЕГЕНЕРАТИВНОЕ ИЗВЛЕЧЕНИЕ ДИОКСИДА СЕРЫ ИЗ ГАЗООБРАЗНЫХ ВЫБРОСОВ | 2011 |

|

RU2583024C2 |

| Способ очистки газов отдВуОКиСи СЕРы | 1979 |

|

SU831157A1 |

| Способ получения тиосульфата натрия или калия | 2021 |

|

RU2780487C1 |

| Способ получения высококонцентрированного диоксида серы | 1983 |

|

SU1154203A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СЕРНИСТОГО АНГИДРИДА ИЗ ОТХОДЯЩИХ ГАЗОВ | 1972 |

|

SU360744A1 |

| Способ регенерации химикатов от варки и отбелки целлюлозной массы | 1986 |

|

SU1804520A3 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА АММОНИЯ, ИСПОЛЬЗУЕЛ\СГГО В КАЧЕСТВЕ УДОБРЕНИЯ, И ЭЛЕМЕНТАРНОЙ СЕРЫ | 1967 |

|

SU202423A1 |

If)

00 n

о

00 (N

vo

Ш

тН Cl

n

n

Г 00

гм

(Ч

О UJ

ч

00

г

€14 kO

О со

гН

го -о п

N

1-)

tn

тЧ

m

f

00

«s

IT)

го

о

Формула изобретения Способ извлечения двуокиси серы из отходящих газов, включаютий аб- сорбци10.„ее водным раствором сульфита - бисульфита НатрияI регенерацию отработанного поглотительного раствора, удаление 1з последнего сульфата натрия, обраэуквдегося в rtpoцессе очистки, отличающийс я тем, что, с целью снижения потерь сульфита натрия и упрощения

процесса, удаление сульфата натрия осуществляют путем упаривания 10-90 вес.% отработанного раствора до осаждения .% твердых веществ.

Источники информации, принятые во внимание при экспертиз

Авторы

Даты

1982-08-07—Публикация

1976-11-10—Подача