бу1рении, являющийся наиболее близким по технической сущности и достигаемому положительному эффекту 1решенйя технической задачл З.

В дaннo м способе авто1матический контроль и управление лрОцессо1М бурения основано иа выполнении следующих операций. Перед началам бурения производят взвещивание бурового инструмента путем корректирования нулевого положения стрелки блока измерения осевой нагрузки. Отслеживают положение бурового инструмента и по достижению долотом забоя, блок асолтроля положения бурового инструмента фор 1ирует командный сигнал, приводящий к установке в исходное состояние а/нализаторов определения мо.мента подъема долота, путем одиоврбменного анализа степени износа его вооруження 1и заклини1вани,и опор долота. ПоСле приработки долота производится операция поиска эффективной нагрузки на долото, для чего нагрузка на долото доводится до значения, близкого -к торлюжсиию турбины, прекр,ап1ают подачу бурового ииструмента. Анализируют изменение сигнала о осевой нагрузке во времени, котО:рый фильтруют от низкочастотных помех, дифференцируют его и определяют максимум функции первой производной дайного снпкала. Одновременно отслеживают изменение отлаженного сигнала осевой нагрузки на долото и определяют эффективную величпну ее, соответствующую максимуму функции первой Пронзводной данного сигнала во времени. После уста новления оптимальной осевой нагрузки на долото, запускают в работу анализатор повторения noiHOKa эффективной осевой нагрузки, в .котором измеряют и запоминают отрезок атроходки, пробуренной за определенный интервал времени после установления эффективной нагрузки, замеряют дальнейшие отрезки проходки за такое же время, определяют отношение этих величин и сравнивают их с установкой С- и . СледоваО J/

тельно, на основе данной информации анализатор момента времени 1срабатывает, когда забойные условия существенпо изменяются, что определяется изменением текущей механической скорости к начальной (после установления эффективной осевой нагрузки) в заданное число раз. При наступлении данного мо1мента анализатор повторения поиска эффективной нагрузки извещает об этом световым табло Повторить поиск, и операцию оперативного выбора режима бзрения, изложенную выше, повторяют.

Одновременяо анализируют степень износа вооружения, для чего анализируют рейсовую скорость на основе информации о текущей прохода е, получаеМОЙ от датчика перемещения бурового инструмента, формируют отнощеиие текущей рейсовой скорости к средней механической скорости про.ходки и сравнивают его с заданной величиной.

При превышении |заданно|ГО значения формируется сигнал о И3|носе вооружения до целесообразной велнчины, связанной с достижеииэм действительного значения максимума рейсовой скорости, и зажигается табло Изношено вооружение. Это означает, ЧТО долото 1необХОдимо сменить, но одновременно анализируют изменение крутящего момента на роторе и, если не наступ;ило условие, изложенное выше, то при превышении отношения текущего значения крутящего момента на роторе к велич1ине крутящего .момента при норМальном состоянии долота по Сравнению с заданным и превышении продолжительности увеличенного сигнала заданной величины формируют сигнал о зalKЛ iнивaнии опор долота и зажигают табло Изношена опора, что также означает необходимость смены долота. При отрыве бурового инструмента от забоя блокируют функпион1ирова1ние и выполнение всех изложенных оиераций, а при повторном достижении забоя осуществляют их автоматическое выполнение без потери П1)едыдущей информации.

Изложенный автоматический контроль и уиравлеиие процессам бурения и.меет многие явные преимущества по сравнению со всеми известными, однако и он обладает грядом объективных Недостатков, а именно ограНиченностью П1р1именения только для Правления турбиннЫМ бурением и невозМОжностью его применения для эффективного управления Прп рОториом бурени. Кроме того, операции оперативного выбора режима бурения достаточно сложны и цикл их выполнения совместно С протеканием переходных процессов торможения турбины приводит к закономерным потерям BpeiMeEH бурения, что в свою очередь снижает эффективность управления, Снижает рейсовую скорость бурением низкой степенью эффективности управления, обзсловленной ограничениями возможности увеличения числа определяемых эффективных технологических параметров режима бзрения, а именно только осевую 1нагрузку на долото.

Целью данного изобретения является обеспечение возможнос-ли управления и повышение степени эффективности управления KaiK при турбИННО м, так и при роториом бурении для получепия макси.мальной проходки на долото.

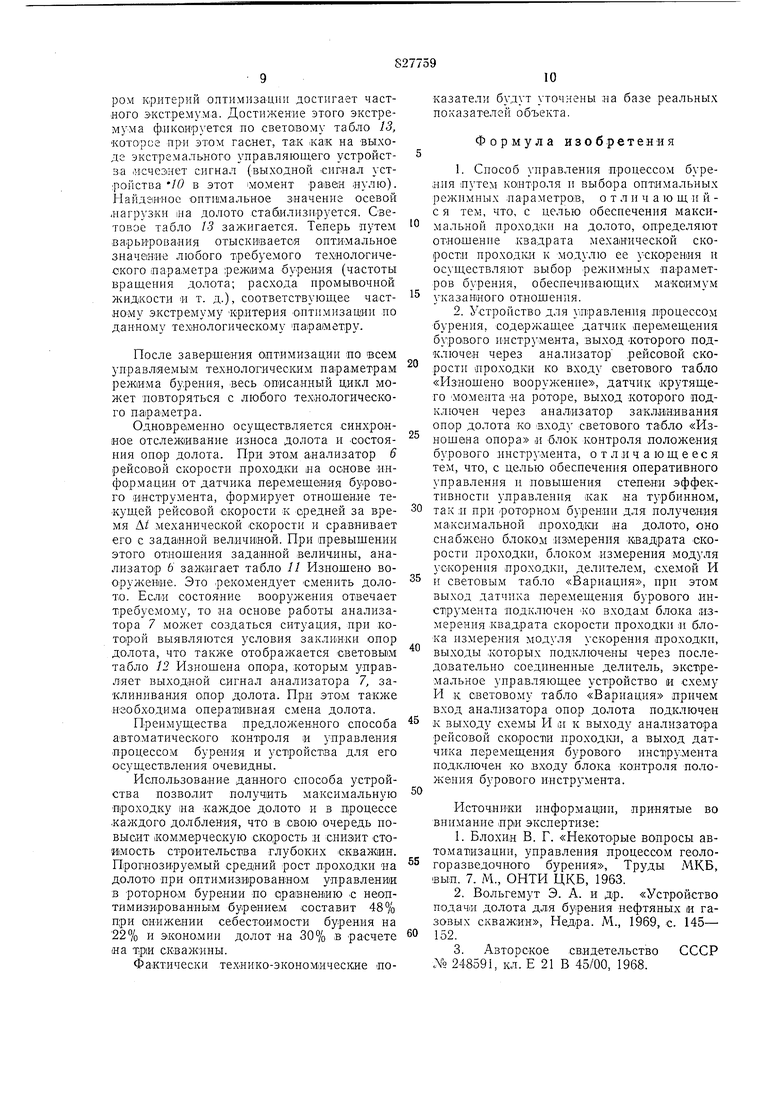

Поставленная цель достигается тем, что в известном Способе, в котором контрОлируют в каждом рейсе долота достижение им забоя Скважины, затем оперативным поиском выбирают режшм бурения, осуществляют долбление в данном режиме и устанавливают Момент подъема долота, оперативный поиск оптимальных значений оснойных тех1нолог,ичеоних параметров режима бу.рения осуществляют последовательно по всем параметрам и яеврерьшно, в течение всего долбления, для чего синтезируют аигн.ал критерия оптимизадии, нарример в виде отпошения квадрата механической скор01сти прохода к модулю ее ускорения, (Который обрабатывают с помощью экстремального управляющего устройства, а олтималнность каждого варьируемого параметра устaiBaвливают по изменению состояния данного устройства. Для осуществления даниого способа управления предложено устройство, содержащее датчик пе)ремещвния бурового и-нструмента и датчик крутящего момента на роTOipe, связанные соответств1еино со световыми табло Изнощено вооружение и Изнош&на опора через анализаторы рейсовой скорости 1проходки и заклинивания опор долота, блокирующие входы которых объединены с выходом блока контроля положения бурового инструмента. Кроме того, устройство дополнительно снабжено блоком изм-е рения квадрата скорости проходки, блокам 1измбрения модуля ускорения (Проходки, делителем и экстремальным управляющим устройством, причем вход датчика перемещения бурового И1нстру1мента дополнительно подключен ко входам блока измерени1Я квадрата скорости. В основу предложвн;ного управления пр01цессом бурен1ия положена основная закономерность, заключающаяся в том, что по мере углубления скважины происходит естественное ум еньшение скорости проходки в результате износа разруш-ающего инструментаdV ,. dh Г где dV-элементарное приращение (уменьщение) скорости проходки, dh - элементарное приращение проходки, К, - коэффициент нропорциональноссии, зависящий от G - осевой нагрузки на долото, п - его оборотов, Q - расхода .промывочной жидкости и неуправляемых геолого-тех1н ческих условий процесса разрушения. Так как скорость проходки и коэффидиент /С являются функциями вышеуказанных переманных пар.аметр01в режима бурения, то поставленная задача оптимального управления сводится к максимизадии соотношения:max Н max -- , G, n, Q Я где Я - проходка на долото. С учетом (1) соотношение (2) прияимает вид: шах// : шах G, и, Q ;У(Л/ Полученный критерий оптимизации показывает, что для получения максимальной проходки на долото, необходимо и достаточно управлять реж1И;мнЫ|М:и параметрами процесса долбления так, чтобы непрерывно поддерл ивать максимум текущего значения кр;итерия оптимизадии Синтезируют непрерывный сигнал критери1я оптимизации в .соответствии с алгоритмом (4), для чего измеряют иш-адрат скорости проходки, .модуль уч;корения проходки и осуществляют деление одного сигнала на другой. Полученный сигнал максимизируют, с этой целью обрабатывают его с помощью экстремального управляющего устройства для неирерьгвного паиска максимума критерия оптимизадии. При этом экстремальное управляющее устройство изменяет свое состояние в моменты времени, когда текущее значение критерия оппимизации имеет максим та. На базе данных особенностей поведения сигнала критерия оптимизации и экстремального управляющего устройства в предложенном спООобе осуществляют оперативный поиск оптимальных значений основных технологических параметров процесса бурения. Для этого выполняют следующую последовательность тех1нолопических oneipaций, отслеживают перемещение бурового инструмента и контролируют достижение долотом забоя скважины. Затем выполняют оперативный IHOIHCK оптимальных значений основных тех1нологических параметров продесса бурения отслеживая изменение состояния экстремальiHoro управляющего устройства при варьировании любого требуемого технолопического параметра. Изменяя свое состояние, экстремалыное управляющее устройство сигнализ1Иру1ет о достижении частного экстремума критерия онтимизадии по данному технологическому параметру, оптим.альное значение которого стабилизуется. Таким же путем, последователыно но каждому технологическому параметру |И непрерывно в течешие всего дробления, осуществляют поиск оптимальных значений -всех регулируемых технологических параметров. Установление оптим-альных значений всех регулируемых параметров обеспечивает достижение тлобального экстремума- потенциально возмождой проходки 1на долото. Варьирование регулируемых aiapiaMerров .может осуществляться начиная с любо,го параметра. Наиболее удобно (начинать € понок-а оптимального 31начен,ия ообвой нагрузки на долото. Создается необходимая о-севая «агрузка путам увеличения ее до минимальных значений до тех пор, нока не изменится €0.стояи1ие экстремального уп/равляющего устройства. Полученное значе1Ние осевой на грузки стабилизируется, после чего можно определять оптимальное значение ча1стоты вращения долота, для этого из.меняют частоту его вращения до тех пор, пока не 1ИЗМ1бнится состояние экстремального упр:авляющего устройства. Устанавливают полученное значение частоты вращения и приступают к оптимизации следующего параметра. Таким образом устанавливаются опти)мальны:ми все основные регулируемые технологические параметры процесса бурения, т. е. осевая нагрузка на долото, частота его вращения, расход 1и плотность нромывоч1ной Жидкости. После этого вновь варьируют осевую шагрузку на долото и устанавл|ивают ее оптимальное значение. Таким образом оперативный поиск опти.мальных значений основных технологических параметрое гороцесса б ре1ния в -силу оП|ределвнной его специфики осуществляют последовательно по всем тех1нологическ1им параметрам и непрерывно в течение всего долбления. Практически бурильщику нет необходимости следить за цоказани1Я ми приборов, он отл-еживает состояние экстремального управляющего устройства. Синхронно с началом оперативного поиска автоматически осуществляют анализ степени иэноса вооружения долота и работоспособности опор долота для установления момента подъема долота. По установлению этого момента производят омену долота, а затем все операции осущестБЛЯЮтся вновь. Способ реализуется устройством, изображенным на чертеже. Устройство содержит датчиии 1 и 2 соответственно перемещения бурового инструмента и крутящего момента на роторе; блоки 3 - контроля положения бурового инструмента, 4 - измерения 1ввадрата -окорости проходки, 5 - измерения модуля ускорения проходки; анализаторы: 6 - рейюов ой -скорости проходки, 7 - заклинивания опор долота; делитель 5, цепь И 9, экстремальное управляющее устройство 10, -световое табло: 11 - Изнощено сооружение, 12 - Изношеиа опора, 13 - Вариация. Выход датчика 1 перемещения бурового инструмента подключен ко входам блока 3 Контроля полОЖания бурового инструмента, блока 4 измерения квадрата скорости проходки, -блока 5 измерэния модуля ускорения проходки и анализатора 6 рейсовой окорОСти проходки, выполненного в виде счетно-решающего устройства для формирования текущей рейсовой скорости, текущей усредненной механической скорости, деления первой на вторую и непрерывного сра1внения этого отношэния с заданным значением уставки. Выход а,нализатора 6 соединен со световым табло /7 Изношено вооружение. Выход датчика 2 крутящего момента связан со входом анализатора 7 заклинки опор долога, выполненного в виде счетно-рещающего устройства и предназначенного для формировання отношения текущего значения крутящего момента, необходимого для вращения колонны буровых труб в процессе бурения при нормальном состоянии опор долота к крутящему моменту при заклинивании опор долота, и сравниванием его с заданной величиной. При вращении этого отношения заданной величины и продолжителыности увеличенного сигнала задаиной величины формируется сигнал о за;клинивании опор долота. Выход анализатора 7 подключен к световому табло 12 Изношена спора. Выходы блоков измерения 4 и 5 объединены делителем 5, связа1нным с входом экстремального управляющего устройства 10, подключенного совместно -с блокирующим выходом блока 3 контроля положения бурового инструмента через цепь И 9 к световому табло Вариация, а выход блока 3 связан с блокирующилги выходами анализаторов 6 и 7. Устройство pia6oTaeT следующим образом. После спуска -ин-струмента в скважину, создают допустИМые минимальные значения технологических параметров режима бурения при этом использовать и-нформа.цию по предыдущему рейсу долота. В момент касания долота забоя блок 3 контроля положения сформирует командный сигнал, автоматически включающий IB синхронную работу аналнзаторы 6 н 7. Этот же сипнал поступает на вход цепи И 9, на второй вход которой поступает «сигнал с выхода экстремального управляющего устройства 10. Наличие данного сигнала на выходе устройства 10 всегда оз;начает, что даже минимум один из всех тех;нологических параметров реж|има бурения не отвечает (соответствует) максимуму критерия оптимизации, формируемого автоматически и поступающего на вход экстре1малы ого управляющего устройства. Наличие двух сигналов на входах цепи «И 9 зажигает табло 13 Вариация. Другие световые табло 11 V. 12 по-гашены. После приработк1И опор долота осева Я налрузка на долото доводится до его опт1имального значения, при котором критерий оптимизации достигает частного ЭКст.рему.ма. Достижение этого экстремума фиксируется ио свето вому табло 13, Которое при этом гаснет, так как на выходе экстремального управляющего устройства 1исчез1нет сигнал (выходной сигнал устройства/О в этот 1момеит ра;ве:н .нулю). Найде1ННое оитнмальное значение осевой -нагрузки 1иа долото стабилизируется. Световое табло 13 зажигается. Теперь путем варьирования отыскивается оити-мальное значение любого требуемого технологического :иара,метра режима бурения (частоты вращения долота; расхода промывочной жидкости и т. д.), соответствующее частно-му экстремуму критерия оитимизашии по данному технологическому параметру.

После завершения оптимизации по всем управляемым технологическим параметрам режима бурения, весь описанный цикл может повторяться с любого технологического параметра.

Одновременно осуществляется синхронное отслел-аивание износа долота и состояния опор долота. При этом анализатор 6 рейсовой скорости проходки на основе информации от датчика перемещения бурового инструмента, формирует отношение текущей рейсовой iCKOpocTH к средней за время А/ механической .скорости и сравнивает его с заданной величиной. При иревыщении этого отношения заданной величины, анализатор 6 зажигает табло 11 Изношено вооружение. Это рекомендует сменить долото. Если состоЯНие вооружения отвечает требуемому, то на основе работы анализатора 7 может создаться ситуация, при котОрой выявляются условия заклинки опор долота, что также отображается световым табло 12 Изношена опора, которым управляет выходной сигнал анализатора 7, заклинивания опор долота. При это-м также необходима операт1ивная смена долота.

Преимущества предложенного способа автоматического контроля и управления процессом бурения и устройства для его Осуществления очевидны.

Использование данного способа устройства позволит получ ить максимальную проходку 1на каждое долото и в процессе каждого долбления, что в свою очередь повысит 1коммерчеокую скорость ;и снизит стоимость строительства глубоких СКважин. Прогнозируемый средний рост проходки на долото при оптимизированном управлени1И в роторнОМ бурении по рравнанию с неоптимизированНЫхМ бурением составит 48% при аиижении себестоимости бурения на 22% и Экономии долот на 30% в расчете (на три скважины.

ФаКтически технико-экономические показатели будут уточнены на базе реальных показателей объекта.

Формула изобретения

1.Способ управления процессом бурения путем контроля и выбора оитимальных режимных параметров, о т л и ч а ю щ и и с я тем, что, с целью обеспечения макси0мальной проходки на долото, определяют отнощение квадрата механической скорости проходки к модулю ее ускорен1ия и осуществляют выбор режимных параметров бурения, обеспечивающих макоимум

5 указанного отношения.

2.Устройство для управления процессом бурения, содержащее датчик перемещения бурового ИНстр}-мента, выход которого подключен через анализатор рейсовой ско0рости проходки ко входу светового табло «Изношено вооружение, датчик асрутящего Момента на роторе, выход которого подключен через анализатор заклинявания опор долота ко :входу светового табло «Из5ношена опора и блок контроля положения бурового инстрзмента, отличающееся тем, что, с целью обеспечения оперативного управления и повышения степени эффективности управления как на турбинном,

0 так и при роторном бурении для получения маКсимальной ироходки на долото, оно снабжено блоком ;измерения квадрата скорости проходки, блоком измерения модуля ускореиия проходки, делителем, схемой И

5 и световым табло «Вариация, при этом выход датчика перемещения бурового инструмента подключен КО входам блока измерения квадрата скорости проходки « блока измерения модуля ускорения проходки,

0 выходы которых подключены через последовательно соединенные делитель, экстремальное управляющее устройство и схему И к световому табло «Вариация причем вход анализатора опор долота подключен

5 к выходу схемы И и к выходу анализатора рейсовой скорости ироходки, а выход датчика перемещения бурового инструмента подключен ко входу блока контроля положения бурового инструмента.

0

Источники информации, принятые во внимание при экспертизе:

1.Блохин В. Г. «Некоторые вопросы автоматизации, управления процессом геоло5горазведочного бурения. Труды МКБ, вып. 7. М., ОПТИ ЦКБ, 1963.

2.Вольгемут Э. А. и др. «Устройство подачи долота для бурения нефтяных и газовых скважин. Недра. М., 1969, с. 145- 152.

3.Авторское свидетельство СССР .YO 248591, кл. Е 21 В 45/00, 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для КОНТРОЛЯ и УПРАВЛЕНИЯ ПРОЦЕССОМ | 1969 |

|

SU248591A1 |

| Устройство для контроля и управления процессом турбинного бурения | 1974 |

|

SU687227A2 |

| Устройство для контроля и управления процессом турбинного бурения | 1987 |

|

SU1461881A1 |

| Система управления процессом турбинного бурения | 1982 |

|

SU1114785A1 |

| Устройство для контроля и управления процессом турбинного бурения | 1983 |

|

SU1134704A1 |

| Система управления процессом бурения | 1986 |

|

SU1416675A1 |

| Способ регулирования режимов бурения | 1987 |

|

SU1590546A1 |

| Устройство для определения осевой нагрузки на долото при турбинном бурении | 1986 |

|

SU1452945A1 |

| Устройство для моделирования процесса поиска эффективной осевой нагрузки на долото | 1980 |

|

SU899877A1 |

| Устройство для определения износа долота в процессе бурения | 1979 |

|

SU872736A1 |

Авторы

Даты

1981-05-07—Публикация

1979-06-07—Подача