(54) БЕТОННАЯ СМЕСЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Бетонная смесь | 1979 |

|

SU808438A1 |

| Способ приготовления пористого заполнителя для транспортируемой по трубопроводу бетонной смеси | 1980 |

|

SU950633A1 |

| Комплексная добавка для бетонной смеси | 1991 |

|

SU1770308A1 |

| Бетонная смесь | 1981 |

|

SU998412A1 |

| Шлакобетонная смесь для изготовления массивных конструкций | 1983 |

|

SU1167166A1 |

| НЕСУЩАЯ БЕТОННАЯ КОНСТРУКЦИЯ ЗДАНИЯ И СООРУЖЕНИЯ И БЕТОННАЯ СМЕСЬ | 1994 |

|

RU2116985C1 |

| Бетонная смесь и способ ее приготовления | 1989 |

|

SU1738779A1 |

| КОМПЛЕКСНАЯ ДОБАВКА И СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ БЕТОНА | 2005 |

|

RU2312835C2 |

| Бетонная смесь и способ изготовления бетонных изделий | 1982 |

|

SU1203060A1 |

| Бетонная смесь | 1979 |

|

SU844601A1 |

Изобретение относится к строительным материалам, а именно к составам бетонных -смесей, содержащих органические добавки, и может быть

,использовано в промышленном и гражданском строительстве для изготовления монолитных и сборных бетон,ных и железобетонных конструкций .

Известно введение в бетонную смесь на основе цемента добавки - пластификатора - сульфитно-дрожжевой бражки 1.

Наиболее близким к изобретению по технической сущности и достигаемому

Шультату является бетонная смесь , включающая портландцемент, кварцепесок, гранитный щебень, побочный продукт термополимеризации остатков от переработки прямогонной фракции бензина и воду при следующем соотношении компонентов,.мас.%: Минеральное вяжущее портландцемент 8,2-10,6 Мелкий заполнитель кварцевый песок 49,1-53,9 Крупный заполнитель гранитный щебень 31,0-35,6

Побочный продукт термополимеризации остатков от переработки прямогонной фракции бензина0,2-0,78

ВодаОстальное

Недостатком известной бетонной смеси является сравнительно низкая морозостойкость получаемого из нее ,

10 бетона.

Целью изобретения является повышение морозостойкости бетона.

Поставленная цель достигается теМ|

15 что бетонная смесь, включающая портландцемент, кварцевый песок, щебень гранитньай, побочный продукт термополимеризации остатков от nepepa6oTKt прямогонной фракции бензина и воду,

20 дополнительно содержит сульфитно-дром жевую бражку, при следующем соотношении компонентов, мас.%:

Портландцемент 11-12

Песок кварцевый 36,8-40

25

Щебень гранитный 44,6-47

Побочный продукт

термополимеризации

остатков, от переработки прямогонной

30

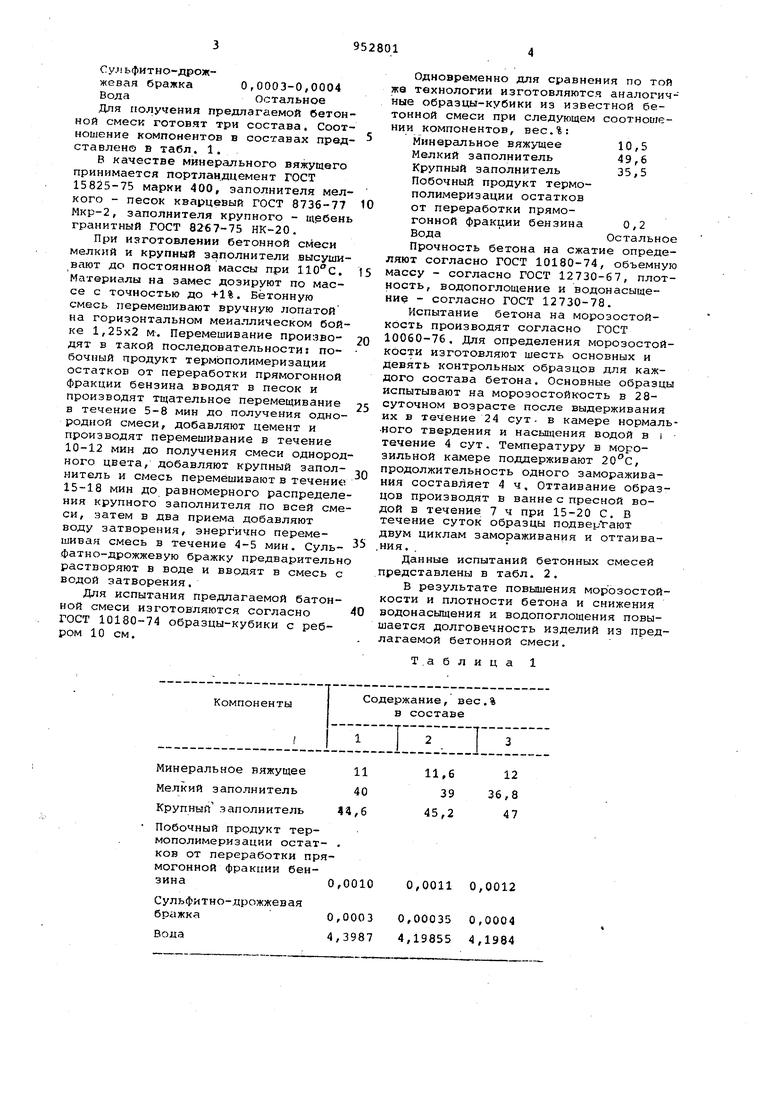

фракции бензина 0,0010-0,0012 Cy.li ьфитно-дрожжсвая бражка 0,0003-0,0004 ВолаОстальное Для получения предлагаемой бетон ной смеск готовят три состава. Соот ношение компонентов в составах пред ставлено в табл. 1. В качестве минерального вяжущего принимается портландцемент ГОСТ 15825-75 марки 400, заполнителя мел кого - песок кварцевый ГОСТ 8736-77 Мкр-2, заполнителя крупного - щебен гранитный ГОСТ 8267-75 НК-20, При изготовлении бетонной смеси мелкий и крупный заполнители высуши вают до постоянной массы при . Материалы на замес дозируют по массе с точностью до . Бетонную смесь перемешивают вручную лопатой на горизонтальном меиаллическом бой ке 1,25x2 м. Перемешивание производят в такой последовательности: побочный продукт термополимеризации остатков от переработки прямогонной фракции бензина вводят в песок и производят тщательное перемешивание в течение 5-8 мин до получения однородной смеси, добавляют цемент и производят перемешивание в течение 10-12 мин до получения смеси однород ного цвета, добавляют крупный заполнитель и смесь перемешивают в Te4eHH€ 15-18 мин до равномерного распределе ния крупного заполнителя по всей сме си, затем в два приема добавляют воду затворения, энерг ично перемешивая смесь в течение 4-5 мин. Сульфатио-дрожжевую бражку предварительн растворяют в воде и вводят в смесь с водой затворения. Для испытания предлагаемой батонной смеси изготовляются согласно ГОСТ 10180-74 образцы-кубики с ребром 10 см.

Побочный продукт термополимеризации остат- . ков от переработки прямогонной фракции бензина0,0010

Сульфитно-дрожжевая

бражка0,0003

Вода4,3987

0,0011 0,0012

0,00035 0,0004 4,19855 4,1984 Одновременно для сравнения по той жа технологии изготовляются аналогичные образцы-кубики из известной бетонной смеси при следующем соотношении компонентов, вес.%: Минеральное вяжущее 10,5 Мелкий заполнитель 49,6 Крупный заполнитель 35,5 Побочный продукт термополимеризации остатков от переработки прямогонной фракции бензина 0,2 ВодаОстальное Прочность бетона на сжатие определяют согласно ГОСТ 10180-74, объемную массу - согласно ГОСТ 12730-67, плотность, водопоглощение и водонасыщение - согласно ГОСТ 12730-78. Испытание бетона на морозостойкость производят согласно ГОСТ 10060-76. Для определения морозостойкости изготовляют шесть основных и девять контрольных образцов для каждого состава бетона. Основные образцы испытывают на морозостойкость в 28суточном возрасте после выдерживания их в течение 24 сут- в камере нормального твердения и насыщения водой в i течение 4 сут. Температуру в морозильной камере поддерживают , продолжительность одного замораживания составляет 4 ч. Оттаивание образцов производят в ванне с пресной водой в течение 7 ч при 15-20 С. В течение суток образцы подверТают двум циклам замораживания и оттаивания. Данные испытаний бетонных смесей представлены в табл. 2. В результате повышения морозостойкости и плотности бетона и снижения водонасыщения и водопоглощения повышается долговечность изделий из предлагаемой бетонной смеси. Т.аблица 1

Формула изобретения

Бетонная смесь, включающая портпандцемент, песок кварцевый, щебень гранитный, побочный продукт термопо лимеризации остатков от переработки прямогонной фракции бензина и воду, отличающаяся тем, .что, с целью повышения морозостойкости бетона, она содержит дополнительно сульфитно-дрожжевую бражку при следующем соо- ношении компонентов, мас.%:

Портландцемент 11,0-12,0 Песок кварцевый 36,8-4.0,0 Щебень гранитный 44,6-47,0

Таблица 2

Побочный продукт термополимеризации остатков от переработки прямогонной фракции бензина Сульфитао-дрожжевая бражка Вода

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-08-23—Публикация

1980-11-05—Подача