(54) СПОСОБ ПРИГОТОВЛЕНИЯПОРИСТОГО ЗАПОЛНИТЕЛЯ

ДЛЯ ТРАНСПОРТИРУЕМОЙПО ТРУБОПРОВОДУ БЕТОННОЙ

12

Изобретение относится к трубопроводному транспорту бетонных смесей, а именно к способу приготовления пористого заполнителя для транспортируемой по трубопроводу бетонной смеси, и может быть использовано в строительстве для транспортировки бетонной смеси.

Известен способ приготовления пористого заполнителя для транспортируемой по трубопроводу бетонной смеси, включающий в себя обработку его влагоизолирующим составом 1 J.

Однако известный способ приготовления не позволяет в полной мере решить вопрос перекачивания по трубопроводу бетонных смесей на пористых заполнителях, так как при этом невозможно создать прочную и водонепроницаемую пленку на поверхности гранул пористого заполнителя, которая выдерживала бы давление 0,7 МПа, в то время как максимальное давление в трубопроводе достигает 5 МПа. В результате этого при транспортировании бетонной смеси по трубопроводу продолжается процесс поглощения пористым заполнителем воды затвердевания, и как результат этого - образование в трубопроводе. СМЕСИ

Цель изобретения - улучшение транспортабельности бетонной смеси.

Поставленная цель достигается тем, что перед обработкой влагоизолирующим составом пористый заполнитель нагревают до темп-ературы 250-260С, при которой его вместе с влагоизолирующим составом вьадерживают в течение 20-30 с, причем в качестве влаго10изолирующего состава используют побочный продукт термополимеризации остатков от переработки прямогонной функции бензина.

Побочный продукт термополимери15зации остатков от переработки прямогонной фракции бенэина является отходом производства этилена и содержит следующие углеводороды,мае, %:

Ароматические

20

моноциклические

(ряд типа .,.) 78,60

Нафтенновые

(ряд типа ,) 12,00

Ароматические би25

и трициклические

(рядтипа ) 3,80

Бензольные смолы 2,60

Спирто-бензольные

смолы1,90

30

Асфальтены1,10 При увеличении температуры подогрева выше 26Q°C из состава побочно го продукта испаряйтся фракции, образующие нефтеполимёрные смолы,что ухудшает качество нефтеполимерной пленки на поверхности гранул заполнителя. При уменьшении времени выдержки пористого заполнителя (менее 20 с) не происходит насыщение пор заполни теля побочным продуктом термополиме риэации остатков от переработки пря могонной фракции бензина, и, следовательно, хорошей влагоизоляции пористого заполнителя. При увеличении времени выдерживания пористого заполнителя (более 30 с) не наблюдается роста прочности нефтеполимерных смол и пленки на поверхности гранул заполнителя, что приводит только к дополнительным 3a ратам энергоресурсов, но не влияет на его водопоглощение. Пример. Производится транспортирование бетонной смеси по трубопроводу с помощью пневмонагнетательной установки. Пневмонагнетательная установка состоит из пневмонагнетателя СО-128 емкостью резервуара 0,22 м и трубопроводов диаметром 80 мм, длиной 60 м. Установка для обработки пористого заполнителя влагоизолирующим сос тавом состоит из емкости и погружае мого в нее контейнера, стенки котор го выполнены в виде сетки с ячейкам 4x4 мм. В испытаниях применяют бетонные смеси с осадкой стандартного конуса от 40 до 60 мм. Состав бетонной сме си, %: минеральное вяжущее 23,3-24,3 мелкий заполнитель 35,2-31,2; крупный - 21,6-27,2%; вода - остальное. В качестве минерального вяжущего при меняют портландцемент ГОСТ 1582575 М 300; заполнитель мелкий - квар цевый и перлитовый песок ГОСТ 10268 70 и ГОСТ 9757-73 М| 2,0; крупный керамзитовый гравий ГОСТ 9757-73, М, 18. Перед приготовлением керамзитовой смеси производят обработку керамзитового гравия влагоизолирующим составом. В качестве влагоизолирующего состава последовательно применяют цементное молоко, мылонафт и побочный продукт термополимеризации остат ков от переработки прямогонной фракции бензина.. Обработка керамзитового гравия цементным молоком и мылонафто производится по медгодике, изложенной в прототипе. Технология обработки ке рамзитового гравия побочным продуктом термополимеризации остатков от переработки прямогонной фракции бензина следующая. Пористый заполнитель нагревают до 250-260 0 и засыпают в емкость с побочным продуктом термополимеризации остатков от переработки прямогонной фракции бензина и выдерживают там в течении 20-30 с. Затем пористый заполнитель вынимают и хранят 24 ч при 18-22 4 на воздухе. В . результате этого поры, находящиеся вблизи поверхности заполнителя наполняются нефтеполимерными смолами, а на поверхности гранул заполнителя образуется прочная нефтеполимерная пленка, которая выдерживает давления, возникающие в трубопроводе при транспортировании бетонных смесей. Предлагаемый способ транспортирования бетонной смеси отличается от известного тем, что обработку пористого заполнителя производят при 2502бО С в 20-30 с побочным продуктом термополимеризации остатков от переРс1ботки прямогонной фракции бензина. В результате этого поры, расположен- ные вблизи поверхности заполнителя, насыщаются побочным продуктом термополимеризации остатков от переработки прямогонной фракции бензина,который в процессе полимеризации превращается в нефтеполимёрные смолы, заполняющие поры заполнителя. Кроме того, на поверхности гранул заполнителя образуется прочная нефтеполимерная пленка, которая вьщерживает давления, возникающие в трубопроводе при транспортировании бетонных смесей. Предложенные параметры выдерживания пористого заполнителя являются оптимальными, так как при уменьшении температуры его подогрева ниже 250С в составе побочного продукта остаются фракции, уменьшающие прочность и водонепроницаемость нефтеполимерной пленки на поверхности гранул заполнителя, что приводит к продолжению процесса поглощения пористым заполнителем воды затворения и образования пробок в трубопроводе. Водопоглощение керамзита, предварительно обработанного цементным молоком, мылонафтом и побочным продуктом термополимеризации остатков от переработки прямогонной фракции бензина, определяется по общепринятой методике. При определении водопоглощения керамзита при повышенном давлении навески помещаются в бак с водой. Последний закрывается крышкой и компрессором, создается избыточное давление от 0,7 МПа до 2,5 МПа. Время выдерживания при этом давлении от 10 мин до 5 ч. Керамзитобетонную смесь перемешивают в передвижном бетоносмесителе. Материалы на замес дозируются по весу с точностью 10,1%. Вначале в барабан бетоносмесителя загружают обработанный керамзит и песок тщательно их перемешивают, затем добавляют цемент и смесь, перемешивают

вторично до равномерного перемешивания компонентов по всей массе. Добавляют воду и смесь перемешивают до получения однородной массы 120-15(.

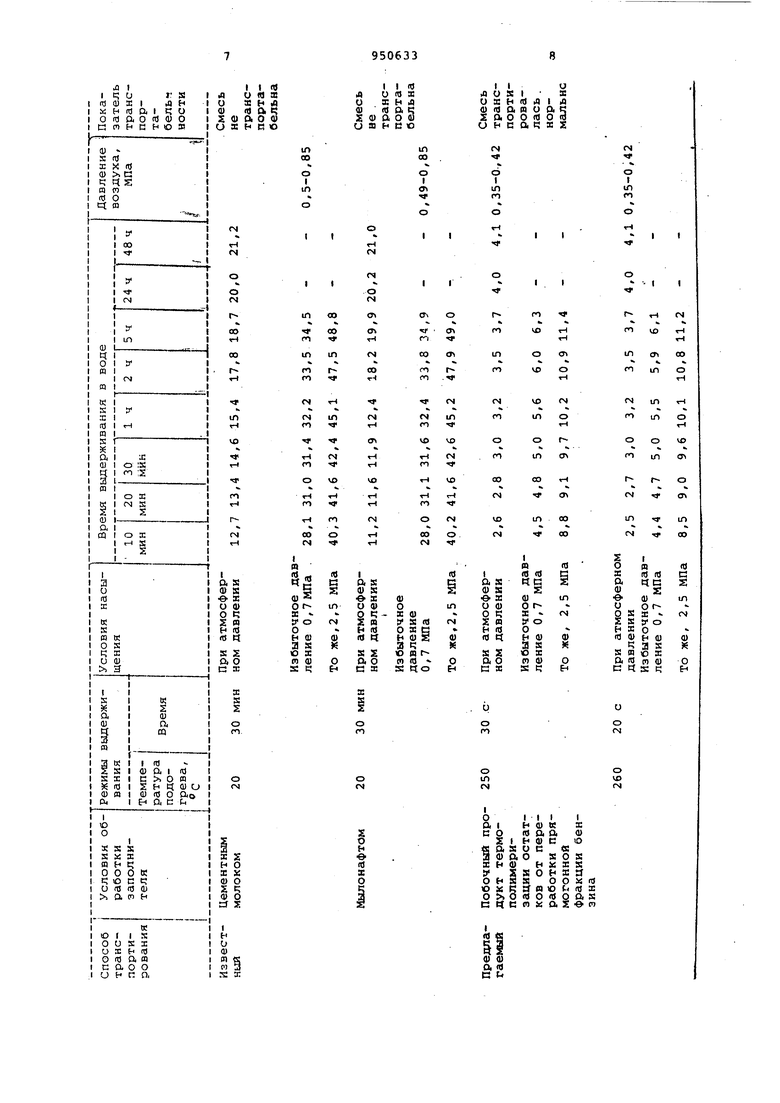

Затем производят подачу приготовленной керамзитобетонной смеси по трубопроводу с помощью пневмонагнетательной установки. В опытах измеряют давление воздуха, необходимое для подачи керамзитобетонной смеси по трубопроводу, а также наличие пробок в трубопроводе. При появлении пробок в .трубопроводе наблюдается разное возрастание давления, необходимого для транспортирования бетонной смеси по трубопроводу. В результате пробных прокачек бетонной смеси по трубопроводу установлено, что если для подачи смеси по трубопроводу необходимо создавать давление более 0,45 МПа, то это характеризует образование пробок в трубопроводе. Эта граница давлений в пневмонагнетательной установке - критерий, по которому оценивается показатель транспортабельности керамз итобетон ной смеси.

Результаты испытаний представлены в таблице.

Использование изобретения по сравнению с известными способами позволяет повысить эффективность процесса транспортирования бетонной смеси за счет заполнения пор, расположенных вблизи поверхности заполнителя нефтеполимерными смолами и создания прочной нефтеполимерной пленки на поверхности гранул пористого заполнителя, снизить рабочее давление в пневмонагнетательной или бетононасосной установках в среднем на 40-50%, исключить полностью образование пробок в трубопроводе.

1Л

оо

ч

о I

tn

I I

I I (в д и s I и in X

и X Н 1) л

ХНА

01 Id а п и

л1 а ц

14 Ч а о 3 S а о

ал t; они н е о

tN

(N

Tf

О I 1Л

ь 1

1Л

п

m

о I

| название | год | авторы | номер документа |

|---|---|---|---|

| Бетонная смесь | 1980 |

|

SU952801A1 |

| Способ приготовления бетонной смеси | 1985 |

|

SU1239127A1 |

| Бетонная смесь | 1979 |

|

SU808438A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КЕРАМЗИТОБЕТОНА | 2012 |

|

RU2528794C2 |

| Бетонная смесь | 1977 |

|

SU666147A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОГО КЕРАМЗИТОБЕТОНА | 1997 |

|

RU2135435C1 |

| БЕТОННАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННЫХ И КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 1991 |

|

RU2031892C1 |

| Способ обработки пористого заполнителя | 1986 |

|

SU1456388A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЛЕГКОГО ПОРИЗОВАННОГО БЕТОНА | 1991 |

|

RU2036885C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КЕРАМЗИТОБЕТОННОЙ СМЕСИ | 2001 |

|

RU2206542C2 |

гН (N

Ю гН тН

СП ОО 1Л О

1Л

t-l о

1Л

гЧ VO

о

ъ TS

1Л

го

а

1Л

оо ТГ Формула изобретения Способ приготовления пористого эашнителя для транспортируемой по . )у6опроводу бетонной смеси, включаю й в себя обработку его влагоиэолиющим составом, отличающийя тем, что, с целью улучшения анспортабельности бетонной смеси, ред обработкой влагоизолируюшим )ставом пористый заполнитель нагре1ЮТ дс( температуры 250-260, при коэрой его вместе с влагоизолирующим составом выдерживают в течение 20ющего состава используют побочный продукт термополимеризации остатков принятые во внимание при экспетизе 30 с, причем в качестве влагоизолируот переработки прямогонной фракции бензина. Источники информации, 1. Шпрайцер В.В. и др. О применении бетононасосов в высотном строительстве. - Жилищное строительство, 1977, 8, с. 24-25 {прототип).

Авторы

Даты

1982-08-15—Публикация

1980-07-11—Подача