(54) СПОСОБ ИЗГОТОВЛЕНИЯ СБОРНЫХ ЖЕЛЕЗОБЕТОННЫХ ЭЛЕМЕНТОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления бетонных и железобетонных констукций | 1988 |

|

SU1650644A1 |

| Способ гидроизоляции бетонных и железобетонных конструкций | 1987 |

|

SU1590555A1 |

| Способ гидроизоляции бетонной поверхности | 1977 |

|

SU707284A1 |

| РУЛОННЫЙ САМОКЛЕЯЩИЙСЯ БИТУМСОДЕРЖАЩИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2430127C2 |

| ГИДРОИЗОЛЯЦИОННАЯ МАСТИКА | 2005 |

|

RU2291172C1 |

| Способ получения кровельного и гидроизоляционного материала | 1990 |

|

SU1721063A1 |

| ХОЛОДНАЯ МАСТИКА ДЛЯ ГИДРОИЗОЛЯЦИОННЫХ И ГЕРМЕТИЗИРУЮЩИХ РАБОТ | 2005 |

|

RU2278882C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВОДОНЕПРОНИЦАЕМОСТИ ГИДРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ | 1993 |

|

RU2085675C1 |

| Способ устройства гидроизоляционного покрытия | 1985 |

|

SU1357519A1 |

| СПОСОБ РЕМОНТА КРОВЕЛЬНЫХ ПОКРЫТИЙ | 1990 |

|

RU2024702C1 |

1

Изобретение относится к изготовленшо сборных железобетонных элементов, например тоннелей и других сооружений с гидроизоляцией.

Известен способ изготовления водонепроницаемых элементов сборной железобетонной тоннельной обделки в стадии их бетонирования, включающий формирование их в металлической форме с размещенными на ее стенках полотнами покровного рулонного материала на .сгеклооснове, покрь1того с стороны, обращенной к бетону, слоем адгезионной мастики, которые приклеиваются к бетону в процессе его пропаривания 111

Однако указанный способ не обеспечивает водонепроницаемости стыков при последующем монтаже из-за отклонений в размерах форм, что требует дополнительных трудозатрат на их гидроизоляцию,/аь

Наиболее близким к изобретению является способ изготовления сборных железобетонных элементов, включающий формование и отверждение элемента, грунтовку его поверхности.

нанесение гидроизоляционного слоя и отверждение 2.

Указанный способ также не устраняет отмеченных выше недостатков.

Цель изобретения - снижение трудозатрат и повыщение водонепроницаемости стыков при последующем монтаже.

Указанная цель достигается тем, что согласно способу изготовления сборных железобетонных элементов, включающем формование и отверждение элемента, грунтовку его поверхности, нанесение гидроизоляционного слоя и отверждение, гидроизоляционнь1й слой 1шносят толщиной, превышающей проектную на 30200%, после чего укладьтают разделительный слой и производят холодное или горячее прессование при давлении от 0,2 до 8,0 МПа.

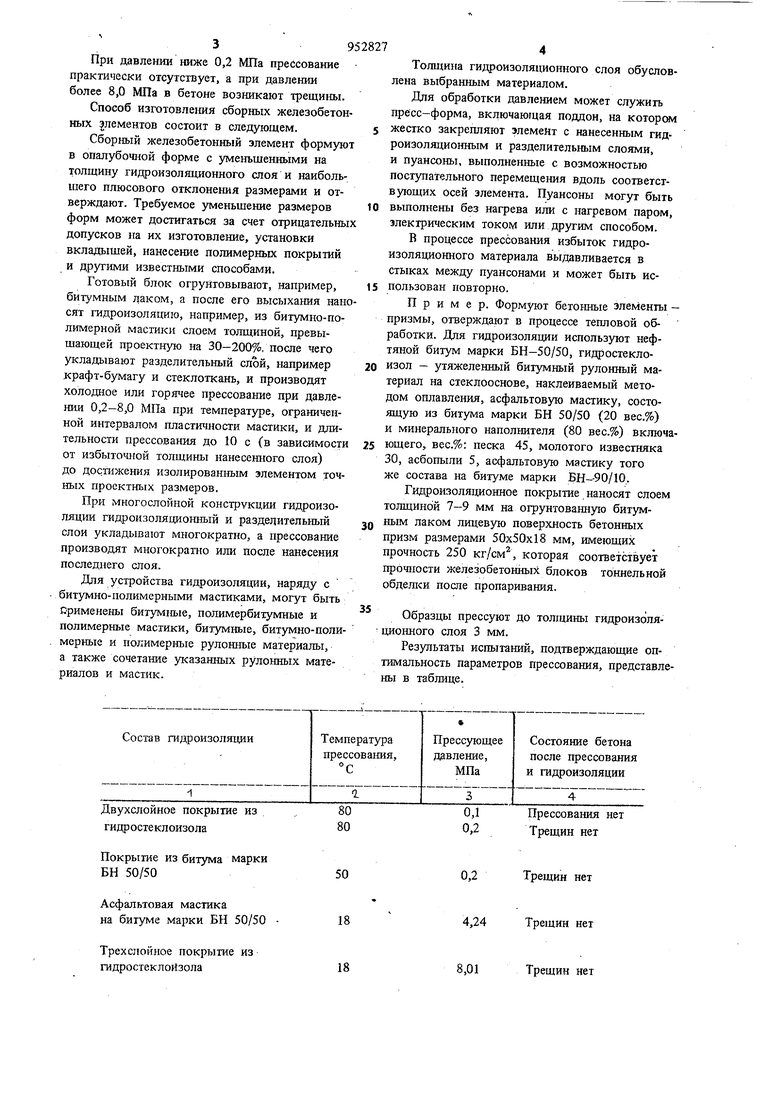

Причем гидроизоляционный и разделительный слой укладьтают многократно, а прессование производят многократно или после нанесения последнего слоя. 39 При давлении ниже 0,2 МПа прессование практически отсутствует, а при давлешш более 8,0 МПа в бетоне возтшкают трещины. Способ изготовле1шя сборных железобетон ных элементов состоит в следующем. Сбор1Шй железобетонный элемент формую в опалубочной форме с уменьшенными на толщину гидроизоляционного слоя и наибольшего плюсового отклонения размерами и отверждают. Требуемое уменьшение размеров форм может достигаться за счет отрицательны допусков на их изготовление, установки вкладышей, нанесение полимерных покрышй и другими известными способами. Готовый блок огрунтовывают, например, битумным лаком, а после его высыха1шя нан сят гидроизоляцию, например, из битумно-полимерной MacmicH слоем толщиной, превышающей проектную на 30-200%. после чего укладывают разделительный слой, например крафт-бумагу и стеклоткань, и производят холодное или горячее прессова}ше при давлении 0,2-8,0 МПа при температуре, ограниченной интервалом пластичности мастики, и длительности прессования до 10 с (в зависимост от избытощюй толщины нанесенного слоя) до достижения изолированным элементом точ ных проектных размеров. При многослойной конструкции гидроизоляции гидроизолящ1онный и разделительный слои укладывают многократно, а прессование производят многократно или после нанесения последнего слоя. Для устройства гидроизоляции, наряду с битумно-полимерными мастиками, могут быть Применены битумные, полимербитумные и полимерные мастики, битумные, битумно-поли мерные и полимерные рулонные материалы, а также сочетание указанных руло1шых материалов и мастик.

Покрытие из битума марки БН 50/50

Асфальтовая мастика

на битуме марки БН 50/50

Трехслойное покрытие из гидростеклойзола

Трещин нет

0,2

Трещин нет

4,24

Трещин нет

8,01 Толщина гидроизоляционного слоя обусловлена выбранным материалом. Для обработки давлением может служить пресс-форма, включающая поддон, на которсии жестко закрепляют элемент с нанесенным гидроизоляционным и разделительным слоями, и пуансоны, выполненные с возможностью поступательного перемещения вдоль соответствующих осей элемента. Пуансоны могут быть выполнены без нагрева или с нагревом паром, электрическим током или другим способом. В процессе прессования избыток гидроизоляционного материала выдавливается в стыках между пуансонами и может быть использован повторно. Пример. Формуют бетоьшые элементы призмы, отверждают в процессе тепловой обработки. Для гидроизоляции используют нефтяной битум марки БН-50/50, гидростеклоизол - утяжеленный битумный рулонный материал на стеклооснове, наклеиваемый методом оплавления, асфальтовую мастику, состоящую из битума марки БН 50/50 (20 вес.%) и минерального напол штеля (80 вес.%) включающего, вес.%: песка 45, молотого известняка 30, асбопыли 5, асфальтовую мастику того же состава на битуме марки БН--90/10. Гидроизоляционное покрытие наносят слоем толщиной 7-9 мм на огрунтованн)то битумным лаком лицевую поверхность бетонных призм размерами 50x50x18 мм, имеющих прочность 250 кг/см, которая соответствует прочности железобетонных блоков тоннельной обделки после пропаривания. Образцы прессуют до толщины гидроизоляционного слоя 3 мм. Результаты испытаний, подтверждающие оптимальность параметров прессования, представлены в таблице.

Асфальтовая мастика

на битуме марки БН 90/10

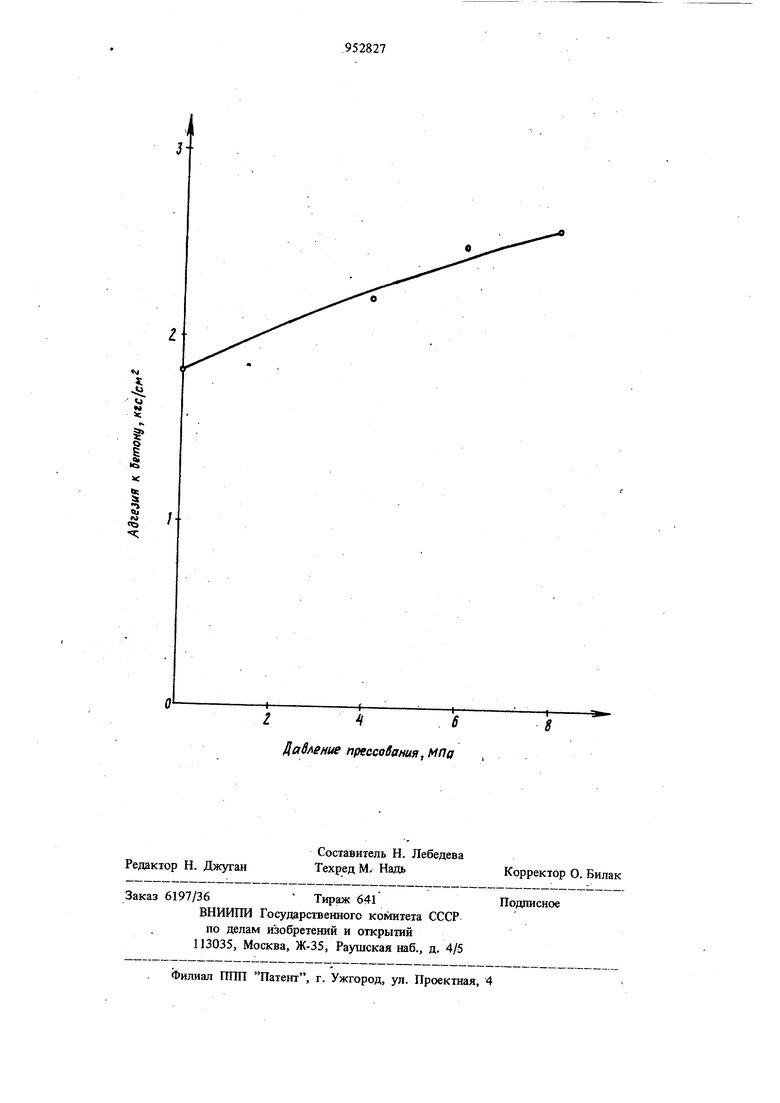

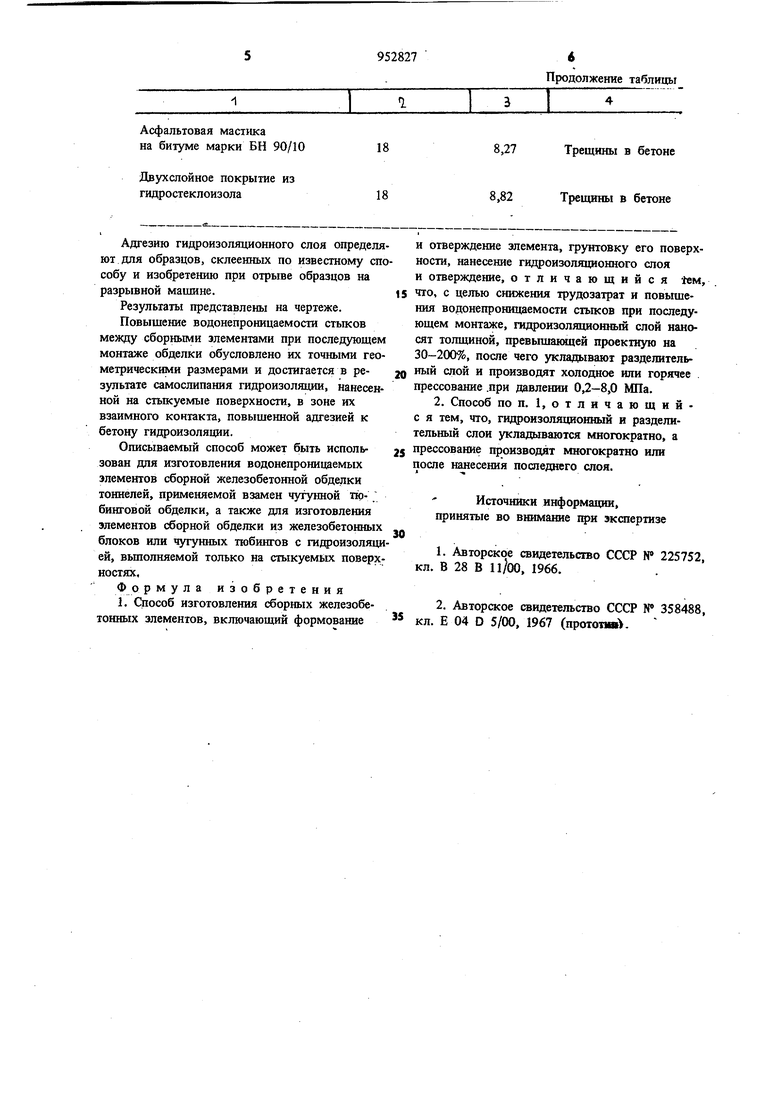

Двухслойное покрытие из гидростеклоизола Адгезию гидроизоляционного слоя определяют для образцов, склеенных по известному спо собу и изобретению при отрыве образцов на разрывной машине. Результаты представлены на чертеже. Повыщение водонепроницаемости стьпсов между сборными элементами при последующем монтаже обделки обусловлено их точными геометрическими размерами и достигается в результате самослипания гидроизоляции, нанесенной на стыкуемые поверхности, в зоне их взаимного контакта, повышенной адгезией к бетону гидроизоляции. Описываемый способ может быть использован для изготовления водонепроницаемых элементов сборной железобетонной обделки тоннелей, применяемой взамен чз гунной прбинговой обделки, а также для изготовления элементов сборной обделки из железобетонных блоков или чугунных тюбингов с гидроизоляци ей, вьшолняемой только на стыкуемых поверхностях. Формула изобретения 1. Способ изготовления сборных железобетонных элементов, включающий формование

8,27Трещины в бетоне

8,82Трещины в бетоне и отверждение элемента, грунтовку его поверхности, нанесение гидроизоляционного слоя и отверждение, отличающийся teM, что, с целью снижения трудозатрат и повышения водонепроницаемости стьпсов при последующем монтаже, гидроизоляционный слой наносят толщиной, превьпиающей проектную на 30-200%, после чего укладывают разделительный слой и производят холодное или горячее прессование .при давлении 0,2-8,0 МПа. 2. Способ по п. 1,отличающийс я тем, что, гидроизоляционный и разделительный слои укладываются многократно, а прессование производят многократно или после нанесения последнего слоя. Источники информации, принятые во внимание экспертизе 1.Авторское свидетельство СССР № 225752, кл. В 28 В 11/00, 1966. 2.Авторское свидетельство СССР № 358488, кл. Е 04 D 5/00, 1967 (протопш.

«м

«J

ё

Z.46

/Давление прессования, МПд

-t- 8

Авторы

Даты

1982-08-23—Публикация

1981-04-03—Подача