позиции на основе битума и последующего нанесения слоя посыпки.

Недостатком указанного способа получения кровельного и гидроизоляционного материала является поэтапное нанесение битумного состава, что снижает производительность технологического оборудования, а также узкий температурный интервал работоспособности материала. Кроме того, материал через 2-3 мес после начала экс- плуатации начинает трескаться и появляются течи покрытия.

Наиболее близким к предлагаемому по технической сущности является способ получения стеклорубероида - рулонного кро- вельного и гидроизоляционного материала на стекловолокнистой основе, получаемого путем двустороннего нанесения битумного вяжущего на стекловолокнистый холст и сушки при 70-75°С. Толщина стеклоруберо- ида не превышает 2,5 мм.

Недостатками известного материала является узкий температурный интервал работоспособности, низкая механическая прочность, недостаточная толщина (масса 1 м), высокое водопоглощение. При использовании стеклорубероид наносят на защищаемую поверхность в несколько слоев с промежуточной проклейкой.

Цель изобретения - повышение прочно- сти материала, его эксплуатационной стойкости и обеспечение возможности укладки кровельного крова в один лист.

Поставленная цель достигается тем, что согласно способу получения кровельного и гидроизоляционного материала путем двустороннего нанесения на основе битумного вяжущего посредством обмакивания основы в вяжущее, предварительно получают ос- нову путем смешения компонентов композиции, содержащей, мае.ч. (сухое): Минеральные волокна60-90

Целлюлозные волокна10-40

бутадиен-стирольный или бутадиен-нитрильный латекс

с содержанием сухого вещества 33-40%10-40

Эмульгатор, являющийся раствором лингосульфонатов или раствором сульфанола

с содержанием сухого вещества 45-48%4-6 Коагулянт2-4 А12( (6%-ный раствор) или алюмо- аммонийные квасцы доводят водой смесь до получения 1-1,5%-ной дисперсии, фильтруют ее, остаток прессуют и полотно сушат при 100-105°С до остаточной влажности 6- 7 мас.%, после этого на полотно с двух сторон наносят до получения толщины

материала 6-6.5 мм битумно-латексную мастику, включающую, мас.ч. (основного вещества):

Битум100

Кубовый остаток производства

синтетических жирных кислот 1,0-2,0

Эмульгатор на основе

сульфанола, щелочи

и жидкого стекла2,8-5.5

Бутадиен-стирольный или

бутадиен-нитрильный латекс

с содержанием сухого

вещества 33-40%65-70

Раствор лингосульфонитов

с содержанием сухого

вещества 45-48%2-4

Гексаметилэксилазан2-4

Вода55-65

и готовый материал сушат при 120-130°С.

Отличием предлагаемого способа от известного является использование в качестве основы композиционного материала из минеральных и органических волокон в сочетании с латексом, эмульгатором и коагулянтом, режимы его сушки, определенная его остаточная влажность, а также состав битумно-латексной мастики, включающей битум нефтяной кровельный, кубовый остаток производства СЖК, эмульгатор (сульфа- нол 2-4 мас.ч.. щелочь 0,5-1.0 мас.ч.; жидкое стекло 0,3-0,5 мас.ч,), латекс, лигно- сульфонаты, гексаметилдисалазан, воду, толщина готового материала и определенный режим его сушки.

Использование как основы другого материала, а в качестве битумно-латексной мастики другой композиции к получению положительного эффекта не приводит (свойства кровельного и гидроизоляционного материала остаются на уровне известного способа).

Использование композиционного материала в качестве основы при двустороннем нанесении предлагаемой битумно-латексной мастики позволяет получить кровельный и гидроизоляционный материал с более высокими потребительскими свойствами, чем у стеклорубероида.

Таким образом, использование предлагаемого способа получения кровельного и гидроизоляционного материала обеспечивает проявление нового свойства.

В предлагаемом способе использованы следующие компоненты: минеральные волокна - асбест хризотиловый 4-го и 5-го сортов; вата минеральная: волокно кремнеземное; органические волокна - целлюлоза сульфатная небеленая; целлюлоза сульфитная небеленая; 33-40%-ные латек- сы: бутадиен нитрил ьный БНК-30-2; бутадиен-стирольный СКС-65ГП; эмульгаторы: лиг- носульфонаты технические марки Д (содержание сухого остатка 45-48%), сульфанол НП-3 (содержание сухого остатка 45,0%); коагулянты: сульфат алюминия (кон- центрация 6%), алюмоаммонийные квасцы (концентрация 6%), битум нефтяной кровельной; кубовый остаток производства синтетических жирных кислот марки С с кислотным числом 100-125 мг КОН/r; ще- лочь: едкий натр (концентрация 42%); едкий калий (концентрация 42%); стеклонатрие- вое жидкое (кремнеземнистый модуль 2,8- 3,2, плотность 1,4-1,5).

Процесс получения материала произво- дят на одном предприятии, процесс непрерывный.

В способе используют основу в виде рулонного композиционного материала с использованием минеральных и органиче- ских волокон и битумно-латексную мастику в виде 50-55%-ной дисперсии.

Пример (на сухое вещество). Приготовлена волокнистая масса следующего состава (на сухое вещество), мас.ч.:

Асбест М-4-2060

Целлюлоза сульфатная

небеленая40

Латекс БНК-30-2

(33-40%-ная водная дисперсия) 10

Сульфанол НП-3 (45%-ный

раствор)4

Сульфат алюминия

(6%-ный раствор)2

В присутствии воды (7-8%-ная суспен- зия) 10 кг смеси абсолютно сухих (минеральных и органических) волокон Гили 100 мас.ч.) размалывают в ролле до 50-55° ШР, к размолотым волокнам добавляют латекси сульфанол НП-3 в количестве соответственно 2 кг (10 мас.ч.) и 2,8 кг (4 мас.ч.). После перемешивания в суспензию вводят 33,2 кг (2 мас.ч.) сульфата алюминия и разбавляют водой до получения 1%-ной суспензии.

После этого производят отлив на лабо- раторной бумагоделательной машине Лама, прессование (давление в прессах 16-19 Н/см ) и сушку материала основы при 100- 105°С. Высушенный материал-основу (остаточная влажность толщина полотна 0,8-1,0 мм) подвергают двустороннему покрытию битумно-латексной мастикой в проточной ванне путем последовательного обмакивания (8-10 раз) материала основы в мастику с промежуточным отверждением в сушильной камере при 120-130°С после каждого обмакивания. Количество обмаки- ваний материала основы в битумно-латексную мастику определяют требуемой массой 1 м2 кровельного и гидроизоляционного материала. Толщина верхнего и нижнего покровных слоев одинакова и может достигать 2,5 мм.

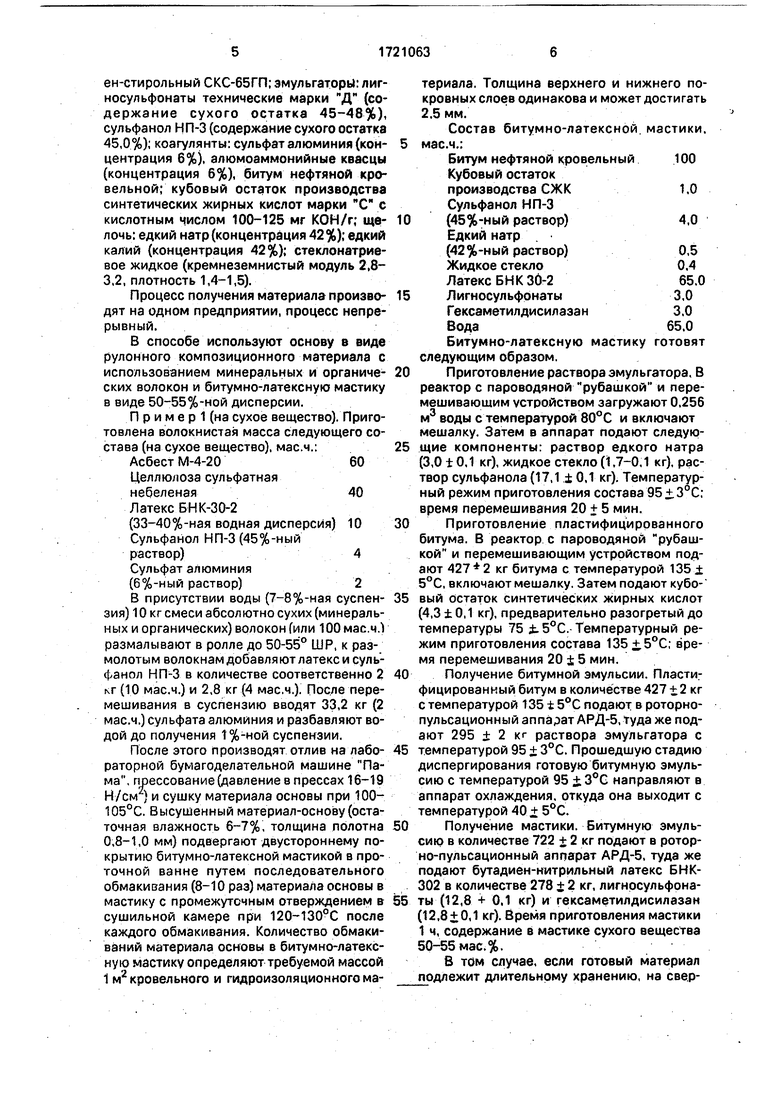

Состав битумно-латексной. мастики, мас.ч.:

Битум нефтяной кровельный100

Кубовый остаток

производства СЖК1,0

Суяьфанол НП-3

(45%-ный раствор)4,0

Едкий натр

(42 %-ный раствор)0,5

Жидкое стекло0.4

Латекс БНК 30-265.0

Лигносульфонаты3,0

Гексаметилдисилазан3.0

Вода65.0

Битумно-латексную мастику готовят следующим образом.

Приготовление раствора эмульгатора, В реактор с пароводяной рубашкой и перемешивающим устройством загружают 0,256 м3 воды с температурой 80°С и включают мешалку. Затем в аппарат подают следующие компоненты: раствор едкого натра (3,0 ±0,1 кг), жидкое стекло (1,7-0,1 кг), раствор сульфанола (17,1 ± 0,1 кг). Температурный режим приготовления состава время перемешивания 20 + 5 мин.

Приготовление пластифицированного битума. В реактор с пароводяной рубашкой и перемешивающим устройством подают кг битума с температурой 135± 5°С, включают мешалку. Затем подают кубо- вый остаток синтетических жирных кислот (4,3 ± 0,1 кг), предварительно разогретый до температуры 75 ±. 5°С.- Температурный режим приготовления состава 135 +,5°С; время перемешивания 20 ± 5 мин.

Получение битумной эмульсии. Пласти: фицированный битум в количестве 427 Ј 2 кг с температурой 135 ± 5°С подают в роторно- пульсационный аппарат АРД-5, туда же подают 295 + 2 кг раствора эмульгатора с температурой 95 + 3°С. Прошедшую стадию диспергирования готовую битумную эмульсию с температурой 95 + 3°С направляют в аппарат охлаждения, откуда она выходит с температурой 40 + 5°С.

Получение мастики. Битумную эмульсию в количестве 722 + 2 кг подают в ротор- но-пульсационный аппарат АРД-5, туда же подают бутадиен-китрильный латекс БНК- 302 в количестве 278 + 2 кг, лигнрсульфона- ты (12,8 + 0,1 кг) и гексаметилдисилазан (12,8 + 0,1 кг). Время приготовления мастики 1 ч, содержание в мастике сухого вещества 50-55 мас.%.

В том случае, если готовый материал подлежит длительному хранению, на с вертываемую поверхность наносят посыпку. Если готовый материал хранится менее 1 мес, то необходимость в посыпке отсутствует.

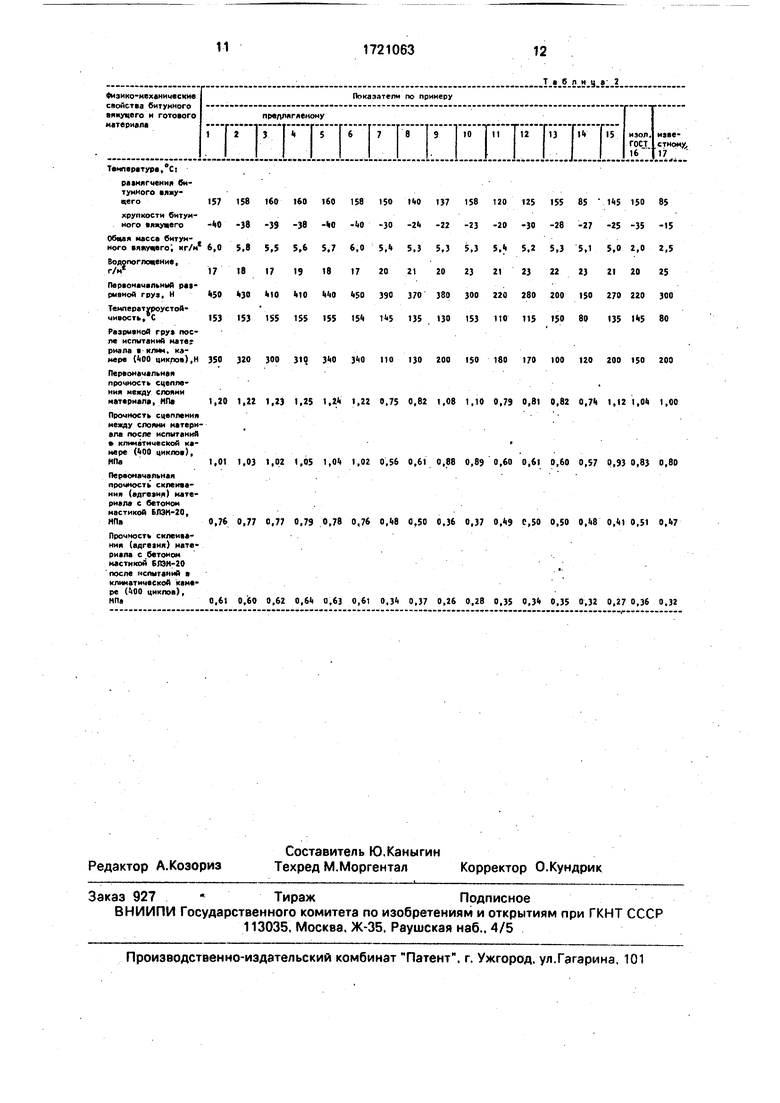

Полученный в ходе двусторонней пропитки основы битумно-латексной мастикой кровельный и гидроизоляционный материал испытывают в соответствии с ГОСТ.

Готовый материал подвергают в климатической камере циклическим испытаниям. После 400 циклов искусственного старения (2 ч замораживание до -35°С; 2 ч оттаивание, 2 ч нагревание 90 + 150°С; 2 ч солевой туман при 20-25°С; 2 ч УФ-облучение), что приблизительно соответствует 4 годам эксплуатации, материал вновь- испытывают на прочность.

В условиях, аналогичных примеру 1, осуществляют способ по примерам 2-6 с варьированием соотношений компонентов материала основы и битумно-латексной мастики.

В табл. 1 представлены примеры конкретного исполнения предлагаемого способа; в табл. 2 - результаты испытаний изготовленных образцов кровельного и гидроизоляционного материала по предлагаемому и известному способами.

(Сак видно из приведенных примеров, кровельный и гидроизоляционный материал, изготовленный предлагаемым способом, обладает более высокими прочностными показателями, массой 1 м2, значительной толщиной, длительной эксплуатационной стойкостью и более широким температурным интервалом работоспособности по сравнению с известным стеклорубероидом.

Предлагаемый кровельный и гидроизоляционный материал является водонепроницаемым и при испытании образцов гидростатическим давлением 0,8 ати в течение не менее 15 мин на поверхности образца не появляются признаки проникновения воды.

Готовый материал является эластичным и гибким: при изгибании полоски кровельного и гидроизоляционного материала на стержне диаметром 40 мм при 0°С на его поверхности не появляются трещины.

Использование предлагаемого материала обеспечивает по сравнению с известным стеклорубероидом повышение механической прочности готового материала благодаря использованию в качестве основы композиционного материала из минеральных и органических волокон и более сильной адгезии битумного вяжущего к основе; увеличение массы 1 м2 готового материала вследствие повышения механической прочности основы позволяет перейти от многослойного кровельного покрытия к однослойному, что адекватно увеличению производительности технологического оборудования и снижению дефицита кровельных материалов; расширение температурного интервала работоспособности материала благодаря введению лигносульфонатов и гексаме- тилдисил азана а состав битумно-латексной мастики и сохранение эластичных и гибких свойств материала вследствие присутствия в композиции латекса.

Формула изобретения Способ получения кровельного и гидроизоляционного материала путем двустороннего нанесения на основу битумно-латексной мастики, отличающийся тем, что, с целью повышения его прочности, адгезии к бетону, снижения водопоглощения и обеспечения возможности укладки кровельного ковра в один слой, предварительно получают основу путем смешения компонентов композиции, содержащей мае.ч.:

Минеральные волокна 60-90 Целлюлозные волокна10-40

Бутадиен-стирольный или Бутадиен-нитрильный латекс с содержанием сухого вещества 33-40%10-30

Эмульгатор - раствор линго- сульфонатов или сульфанола с содержанием сухого вещества 45-48%4-6

Коагулянт2-4

смесь разбавляют водой до получения 1- 1,5%-ной суспензии, фильтруют ее, остаток прессуют и полотно сушат при 110-180°С до остаточной влажности 6-7 мае.%, после че- го на полотно наносят с двух сторон до получения толщины готовых материалов 6-6,5 мм 50-55%-ную дисперсию битумно-латексной мастики, мас.ч.:

Битум100

Кубовый остаток производства

синтетических жирных кислот 1-2 Эмульгатор на основе сульфанола,щелочи ижидкого стекла 2,8-5,5 Бутадиен-стирольный или бутадиен-нитрильный латекс с содержанием сухого вещества 33-40%65-70

Раствор лигносульфонатов с содержанием сухого вещества 45-48%2-4

Гексаметилдисилазан2-4

Вода55-65

и готовый материал сушат при 120-130°С.

11

1721063

12

.-.1.5.5-С--.У.--.

| название | год | авторы | номер документа |

|---|---|---|---|

| Битумно-латексная эмульсионная композиция | 1990 |

|

SU1721064A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМНО-ПОЛИМЕРНОЙ КОМПОЗИЦИИ | 2000 |

|

RU2177969C1 |

| ГИДРОИЗОЛЯЦИОННАЯ ПОЛИМЕРБИТУМНАЯ ЭМУЛЬСИОННАЯ МАСТИКА | 2013 |

|

RU2521634C1 |

| БИТУМНАЯ ЭМУЛЬСИЯ С УЛУЧШЕННЫМИ ЭКСПЛУАТАЦИОННЫМИ СВОЙСТВАМИ | 1998 |

|

RU2130909C1 |

| Битумно-полимерная композиция | 1989 |

|

SU1669957A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ БИТУМНО-ЛАТЕКСНОЙ ЭМУЛЬСИОННОЙ КОМПОЗИЦИИ ДЛЯ ПРОИЗВОДСТВА ГИДРОИЗОЛЯЦИОННОЙ МЕМБРАНЫ И МОДИФИЦИРОВАННАЯ БИТУМНО-ЛАТЕКСНАЯ ЭМУЛЬСИОННАЯ КОМПОЗИЦИЯ | 2012 |

|

RU2497852C1 |

| МАСТИКА БИТУМНО-ПОЛИМЕРНАЯ | 2020 |

|

RU2743540C1 |

| КОМПОЗИЦИЯ ДЛЯ КРОВЕЛЬНОГО МАТЕРИАЛА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2009 |

|

RU2404937C2 |

| ВОДНО-ДИСПЕРСИОННАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2009 |

|

RU2400508C1 |

| ИЗОЛЯЦИОННАЯ ПЛИТА | 2000 |

|

RU2186689C1 |

Изобретение относится к способу получения кровельного и гидроизоляционного материала путем двустороннего нанесения на основу битумного вяжущего посредством обмакивания основы в вяжущее. Цель - повышение прочности, адгезии к бетону, снижение водопоглощения и обеспечение возможности укладки кровельного ковра в один слой. Для этого по предлагаемому способу предварительно получают основу пуИзобретение относится к производству строительных материалов, в частности к получению материалов на основе битума, и может быть использовано для верхнего и нижних слоев кровельного ковра, а также для устройства оклеечной гидроизоляции. Известен способ получения гидроизоляционного материала путем смешения битума, мелкодисперстной резины, волокнистого наполнителя и последующего прессования смеси,в котором с целью снижения усадки и повышения морозостойкотем смешения компонентов композиции, содержащей, мас.ч.: минеральные волокна 60-90, целлюлозные волокна 10-40, бутади- ен-стирольный или бутадиен-нитрильный латекс с содержанием сухого вещества 33- 40% 10-30, эмульгатор, являющийся раствором лигносульфонатов или раствором сульфанола с содержанием сухого вещества 45-48% 4-6, коагулянт 2-4, доводят смесь водой до получения 1.0-1,5%-ной дисперсии, фильтруют ее остаток, прессуют и полотно сушат при 100-105°С до остаточной влажности 6-7 мае. %. После этого на полотно наносят с двух сторон до получения тол- щины материала 6,0-6,5 мм битумно-латексную мастику, включающую, мас.ч.: битум 100; кубовые остатки производства синтетических жирных кислот 1,0- 2,0; эмульгатор на основе щелочи, сульфанола и жидкого стекла 2,8-5.5; бута- диен-стирольный или бутадиен-нитрильный латекс с содержанием сухого вещества 33- 40% 65-70; раствор лингосульфонатов с содержанием сухого вещества 45-48% 2-4, гексаметилдисилазан 2-4; вода 55-65. Готовый материал сушат при 120-130°С. 2 табл. сти материала используется битум с температурой размягчения 85-95°С, с пенетра- цией 25-36 и мол.м. асфальтенов 4500-5500. Недостатками указанного материала являются низкие ме аническая прочность и температуроустойчиность, а также невысокая эксплуатационная стойкость. Известен способ получения кровельного и гидроизоляционного материала путем пропитки волокнистой основы битумным составом, нанесения покровного слоя из ком(Л С VI ю о о со

Физико-механические свойства битумного ямуцего и готового материала

Показатели по примеру

преллягяемому

6 ГТв 1э 1 ю Т ч Ти Ги Ft fis

Температура,°С|

раамягчения битумного вяжу- «tero

157

хрупкости битумного вяжущего

Обцая масса битумного «ятущвго; кг/м 6,0

Водопоглечение,

Первоначальный рывной груз, Н 50

Температуроустой чивость, С 153

Разрывной гру после испытаний мате; риала (клин, камере (00 циклов),Н 350

Первоначальная прочность сцепления между слоями материал, ИП« 1,20

Прочность сцепления между слоями материала после испытаний климатической камере (00 циклов), МПа1,01

1581601601601581501 0137

-38-39-38- Ю-1(0-30-2 1-22

5,85,55,65,76,05,45,35,3

1817191817202120

чЗОМОМОМОd50390370380

15315515515515 1 5135130

15812012515585 .1 515085

-23-20-30-28-27 -25-35-15

2321232223 212025

300220280200150 270220300

15311011515080 1351 580

320 300 310. 110 130 200 ISO 180 170 100 120 200 150 200

1,22 1,23 1,25 1.2 1,22 0.75 0,82 1,08 1,10 0,79 0,81 0,82 0,7 1,12 1,0 1,00

1,03 1,02 1,05 1,0 1,02 0,56 0,61 0,88 0,89 0,60 0,6l 0,60 0,57 0,930,8} 0,80

Первоначальная прочность склеивания (едгеаия) материала с бетоном мастикой БЛЭН-20, НПа

0,760,77 0,77 0,79 0,78 0,76 0,8 0,50 0,36 0,37 0,9 С,50 0,50 0,8 0,1 0,51 0,47

Прочность склеивания (адгеаия) материала с бетоном мастикой БЛЭН-20 после испытаний климатической камере (00 циклов), НПа

0,61 0,60 0,62 0,6 0,63 0,61 0,3 0,37 0,26 0,28 0,35 0,3 0,35 0,32 0,270,36 0,32

Показатели по примеру

иа встмону,, 17

15812012515585 .1 515085

-23-20-30-28-27 -25-35-15

2321232223 212025

300220280200150 270220300

15311011515080 1351 580

| Авторское свидетельство СССР Ns 761528, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Кровельный и гидроизоляционный материал | 1979 |

|

SU897812A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Стеклорубероид | |||

| Система механической тяги | 1919 |

|

SU158A1 |

Авторы

Даты

1992-03-23—Публикация

1990-03-29—Подача