(54) СОСТАВ ДЛЯ ПОКРЫТИЯ ПОЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ПОКРЫТИЯ ПОЛА | 1971 |

|

SU318590A1 |

| КОМПОЗИЦИЯ ДЛЯ ГЕРМЕТИЗАЦИИ | 1992 |

|

RU2024568C1 |

| ДВУХКОМПОНЕНТНАЯ ГЕРМЕТИЗИРУЮЩАЯ МАСТИКА | 2005 |

|

RU2291178C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКРЫТИЯ ДЛЯ БЕТОННОГО ПОЛА | 2012 |

|

RU2504530C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИСИЛИКАТНОГО СВЯЗУЮЩЕГО ДЛЯ КЛЕЕВ И ПОКРЫТИЙ, ПОЛИСИЛИКАТНОЕ СВЯЗУЮЩЕЕ, КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ КЛЕЕВ И ПОКРЫТИЙ НА ЕГО ОСНОВЕ | 2004 |

|

RU2248385C1 |

| Композиция для упругих покрытий спортивных площадок | 1989 |

|

SU1707027A1 |

| Композиция для покрытия полов | 1982 |

|

SU1054095A1 |

| Способ получения неслипающейся крошки каучука или резиновой смеси на его основе | 1977 |

|

SU709636A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПОЛИМЕРБЕТОННОЙ СМЕСИ | 1996 |

|

RU2100303C1 |

| Полимерная композиция | 1976 |

|

SU869561A3 |

Изобретение касается получения латексцементных композиций, которые могут быть использованы для изготовления эластичных покрытий полов.

Известен состав для покрытия пола на основе стабилизированного, синтетического латекса, портландцемента, песка и пигмента 1 .

Покрытие имеет высокие прочностные и износостойкие характеристики, однако оно не обладает эластичными свойствами.

Наиболее близким к Предлагаемой композиции является состав, содержащий 16-30 вес.ч. стабилизированного каучукового латекса с сухим остатком 18-55%, 20-35 вес.ч. резиновой крошки, наполненного натурального или синтетического каучука и 15-45 вес.ч. смеси наполнителей. В качестве- наполнителя применена смесь, включающая 13 вес.ч. коротковолокнистого асбестаили асбестовой крошки, 35-55 вес.ч. магнезиальноговяжущего, марки не ниже 40-65 вес.ч. кварцевого песка с удельной поверхностью не менее 3000 2 .

Покрытие, получаемое из этого состава, обладает упругими и звукопоглощающими свойствами, однако в

процессе отверждения оно растрескивается, кроме того при эксплуатации покрытия в нем образуются вмятины и трещины.

Цель изобретения - создание эластичного покрытия для полов с улучшенными эксплуатационными характерис- тиками.j

Поставленная цель достигается

10 тем, что в состав, содержащий ста- . билизированный синтетический латекс портландцемент, асбест, кварцевую пыль и резиновую крошку, дополнительно вводят окись цинка, окись магния,

15 регулирующие скорость отверждения покрытия, резиновую пыль и технический углерод, повышающий прочностные характеристики покрытия, при следующем соотношении компонентов, вес.ч.:

20

Синтетический латекс

(сухой остаток)100

Портландцемент70-90

Кварцевая пыль65-75

25

Асбест10-15

Резиновая крошка90-110

Резиновая пыль30-50

Окись цинка1-3

Окись магния1-3

30

Технический углерод1-10

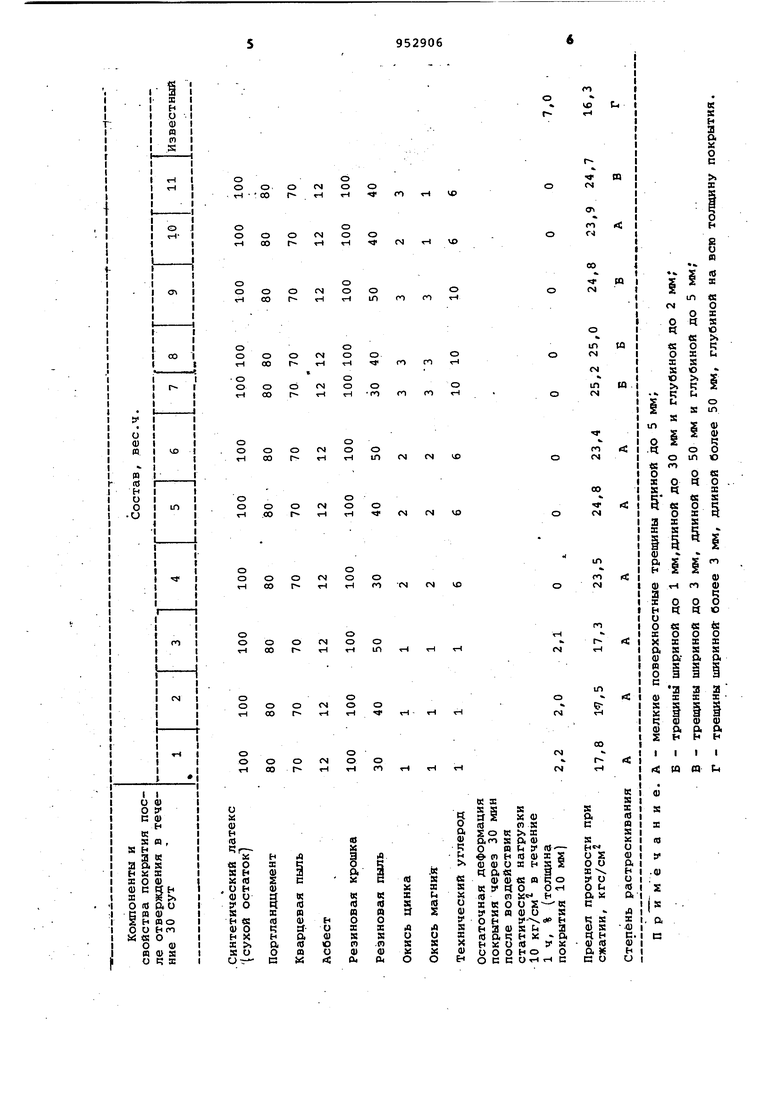

Опыты 1-11.В растворомешалке со скоростью вращения лопастей не более 60 об/мин готовят смесь из латекса, порошкообразных компонентов и резиновой крошки.В смеситель загружают латекс и при постоянном перемешива НИИ вводят предварительно приготовленную смесь порошкообразных компонентов полученную массу тщательно перемешивают, добавляют в нее резиновую крошку и вновь леремешивают до пoлyчeни однородной массы. Состав укладывают на бетонное основание, влажность которого не должна превышать 6%, слоем толщиной 15-20 мм. После отверждения состава 12-15 дней ) покрытие шлифуют.Свойства покрытия проверяют не рйнее, чем через 30 сут с момента его изготовления.

Состав и эксплуатационные свойства покрытий предлагаемого состава в сравнении с известным приведены в таблице.

Из таблицы видно, что упругие и прочностные свойства покрытий из предлагаемого, состава значительно превосходят те 5ке показатели покрытия на- основе известного.

Оптимальным составом является опы 5. Предел прочности при сжатии состаляет 24,8 кг/см, остаточная деформа ция после сжатия равна 0%, поверхность покрытия имеет мелкие трещины длиной до 5 мм. У известного состава

те же характеристики, соответственно 16,3 кг/см, 7,0%/ трещины шириной более 3 мм, длиной более 50 мм и глубиной на всю толщину покрытия.

При введении в композицию окиси цинка, окиси магния, технического углерода в количестве 1 вес.ч.-и менее снижаются прочностные свойства покрытия, увеличивается, остаточная деформация после сжатия (опыты 1-3) .

Введение в композицию окиси цинка окиси магния в количестве 3 вес.ч. и более и технического углерода в количестве 10 вес.ч. и более приводит к незначительному увеличению прочностных свойств, но при этом увеличиваетс степень растрескивания покрытия. Кроме того, при введении в композицию технического углерода более 10 вес.ч. покрытие приобретает темную окраску, которая не желательна для павильонов телестудий.

Оптимальное соотношение окиси цинка и окиси магния 1:1 - 2:1. Дальнейшее изменение соотношения в сторону увеличения окиси цинка способствует увеличению степени растрескивания покрытия.

Покрытие пола из предлагаемого состава обладает высокими упругими, износоударостойкими и звукоизолирующими свойствами, имеет хороший внешний вид. Формула изобретения Состав для покрытия попа, включа щий стабилизированный сий етический латекс, портландцемент, кварцевую пыль, асбест и резиновую крошку, о личающийся тем, что, с целью улучшения эксплуатационных свойств покрытия, он дополнительно содержит окись цинка, окись магния резиновую пьшь и технический углер при следующем соотношении компонентов , вес.4.: Синтетический латекс (сухой остаток) 100 Портландцемент 70-90 Ква1 цевая пыль 65-75 Асбест10-15 Резиновая крошка 90-110 Резиновая пыль 30-50 Окись цинка . 1-3 Окись магния1-3 Технический углерод 1-10 Источники иН|3)ормации, принятые во внимание при экспертизе 1.Куракина С.М., Лепко М.П. Полимерцементные бетонные покрытия полов в прокишленных зданиях на основе латекса СКС-65ГП марки 5. Л,, 1972, Строительство, с. 19. 2.Авторское свидетельство СССР № 318590, кл. С 08 L 9/04, 1971 (прототип)

Авторы

Даты

1982-08-23—Публикация

1981-01-19—Подача