1

Изобретение относится к системам управления двигателями внутреннего сгорания

Известны системы управления судовых двигателей внутреннего сгорания, содержащие систему топливоподачи с топливным насосом и форсункой с гидравлическим запиранием иглы, систему гидравлического запирания с насосом гидрозапора и предохранительным клапаном и систему управления режимом работы двигателя, включающую рукоятку управления с кулачком управления цодачей топлива, связанным с рейкой топливного насоса 1.

Такие системы не обеспечивают автоматического оптимального согласования между величиной цикловой подачи топлива и давлением запирания игл форсунок на основных эксплуатационных режимах (за исключением номинального режима и режима холостого хода), что приводит к перерасходу топлива на основных режимах и росту нагаролакоотложений на деталях цилиндропорщневой группы, т. е. снижению эффективности работы двигателя.

Целью изобретения является повышение эффективности работы двигателя путем управления давлением гидравлического запирания.

Поставленная цель достигается тем, что в систему управления режимом работы двигателя дополнительно включен датчик нагрузки, кулачок выполнен с дополнительной рабочей поверхностью, а предохранительный клапан выполнен с элементами регулирования, причем кулачок своей дополнительной поверхностью взаимодействует с датчиком Q нагрузки, который связан с элементами регулирования предохранительного клапана.

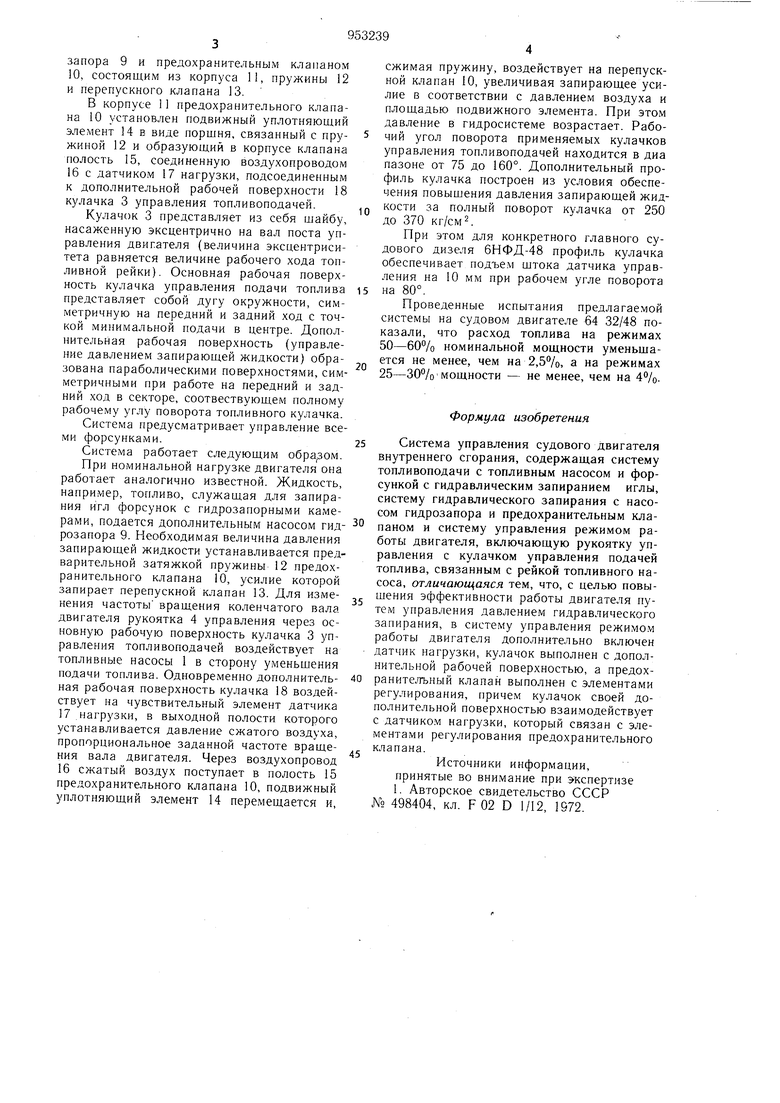

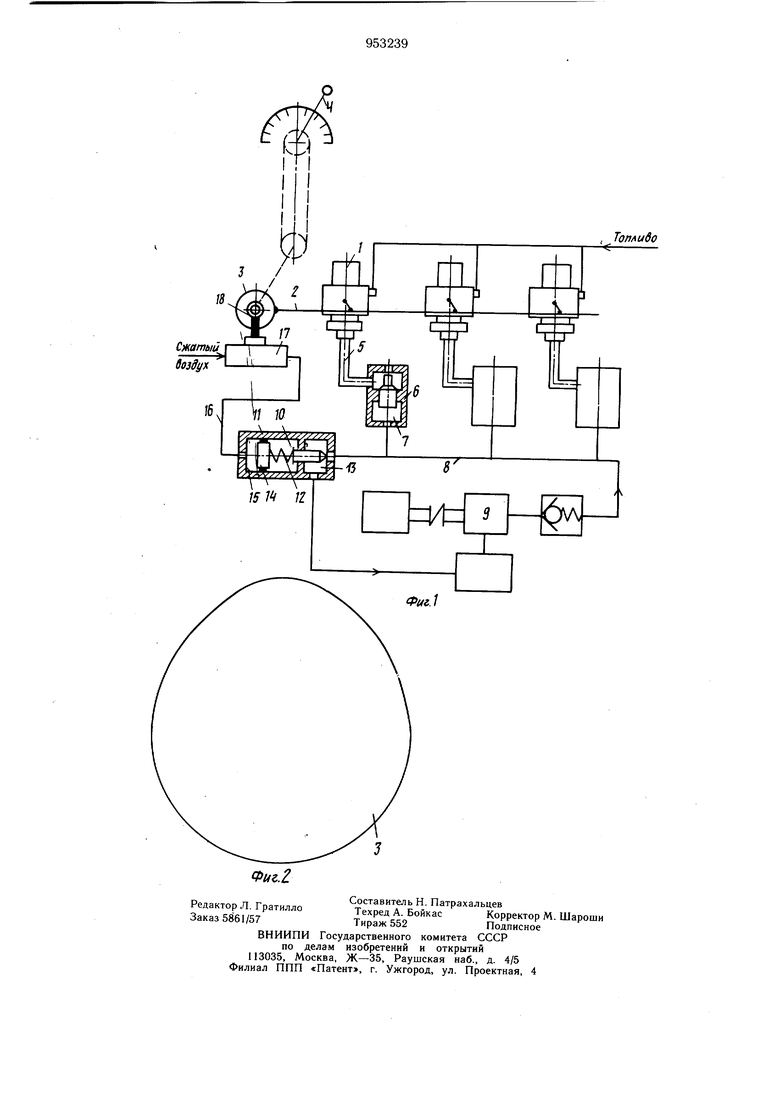

На фиг. 1 изображена предлагаемая система управления топливоподачей судового двигателя внутреннего сгорания; на фиг. 2 - кулачок управления топливоподачей с дополнительной рабочей поверхностью.

Система управления двигателя содержит топливный насос I, рейку 2 привода топливных насосов, кулачок 3 управления подачей топлива, соединенный с рукояткой 4 - управления дизелем.

Топливные насосы 1 связаны нагнетательным трубопроводом 5 с форсунками 6, снабженными гидрозапорными камерами 7.

Гидрозапорные камеры 7 форсунок 6 соединены трубопроводом 8 с насосом гидрозапора 9 и предохранительны1М клапаном 10, состоящим из корпуса 11, пружины 12 и перепускного клапана 13. В корпусе 11 предохранительного клапана 10 установлен подвижный уплотняющий элемент 14 в виде поршня, связанный с пружиной 12 и образующий в корпусе клапана полость 15, соединенную воздухопроводом 16 с датчиком 17 нагрузки, подсоединенным к дополнительной рабочей поверхности 18 кулачка 3 управления топливоподачей. Кулачок 3 представляет из себя щайбу, насаженную эксцентрично на вал поста управления двигателя (величина эксцентриситета равняется величине рабочего хода топливной рейки). Основная рабочая поверхность кулачка управления подачи топлива представляет собой дугу окружности, симметричную на передний и задний ход с точкой минимальной подачи в центре. Дополнительная рабочая поверхность (управление давлением запирающей жидкости) образована параболическими поверхностями,симметричными при работе на передний и задний ход в секторе, соотвествующем полному рабочему углу поворота топливного кулачка. Система предус.матривает управление всеми форсунками. Система работает следующим обра.зом. При номинальной нагрузке двигателя она работает аналогично известной. Жидкость, например, топливо, служащая для запирания игл форсунок с гидрозапорными камерами, подается дополнительным насосом гидрозапора 9. Необходимая величина давления запирающей жидкости устанавливается предварительной затяжкой пружины 12 предохранительного клапана 10, усилие которой запирает перепускной клапан 13. Для изменения частоты вращения коленчатого вала двигателя рукоятка 4 управления через основную рабочую поверхность кулачка 3 управления топливоподачей воздействует на топливные насосы 1 в сторону уменьшения подачи топлива. Одновременно дополнительная рабочая поверхность кулачка 18 воздействует на чувствительный элемент датчика 17 нагрузки, в выходной полости которого устанавливается давление сжатого воздуха, пропорциональное заданной частоте вращения вала двигателя. Через воздухопровод 16 сжатый воздух поступает в полость 15 предохранительного клапана 10, подвижный уплотняющий элемент 14 перемещается и. сжимая пружину, воздействует на перепускной клапан 10, увеличивая запирающее усилие в соответствии с давлением воздуха и площадью подвижного элемента. При этом давление в гидросистеме возрастает. Рабочий угол поворота применяемых кулачков управления топливоподачей находится в диа пазоне от 75 до 160°. Дополнительный профиль кулачка построен из условия обеспечения повышения давления запирающей жидкости за полный поворот кулачка от 250 до 370 кг/см . При этом для конкретного главного судового дизеля 6НФД-48 профиль кулачка обеспечивает подъем штока датчика управления на 10 мм при рабочем угле поворота на 80°. Проведенные испытания предлагаемой системы на судовом двигателе 64 32/48 показали, что расход топлива на режимах 50-60% номинальной мощности уменьшается не менее, чем на 2,5/о, а на режимах 25--30%МОЩНОСТИ - не менее, чем на 4%. Формула изобретения Система управления судового двигателя внутреннего сгорания, содержащая систему топливоподачи с топливным насосом и форсункой с гидравлическим запиранием иглы, систему гидравлического запирания с насосом гидрозапора и предохранительным клапаном и систему управления режимом работы двигателя, включающую рукоятку управления с кулачком управления подачей топлива, связанным с рейкой топливного насоса, отличающаяся тем, что, с целью повышения эффективности работы двигателя путем управления давлением гидравлического запирания, в систему управления режимом работы двигателя дополнительно включен датчик нагрузки, кулачок выполнен с дополнительной рабочей поверхностью, а предохранителъный клапан выполнен с элементами регулирования, причем кулачок своей дополнительной поверхностью взаимодействует с датчиком нагрузки, который связан с элементами регулирования предохранительного клапана. Источники информации, принятые во внимание при Экспертизе 1. Авторское свидетельство СССР № 498404, кл. F 02 D 1/12, 1972.

Авторы

Даты

1982-08-23—Публикация

1981-02-06—Подача