1

Изобретение относится к машиност|роению и может быть использовано для, получения равновесных диаграмм при исследовании прочностных свойств материалов в процессе образования и после появления магистральной макротрещины.

Известна разрывная машина с дистанционным управлением, содержащая, корпус, гидроцилиндры, захватные приспособления и прибор, показываю- щий усилие растяжения 11.

Недостатком машины является недостаточная жесткость системы.

Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для испытания материалов на разрыв, содержащее составную рабочую камеру, одна из частей которой установлена .с возможностью перемещения относительно другой части, Трубопровод подачи рабочей среды в камеру, захваты для испытуемого образца, жестко соединенные соответственно с подвижной и неподвижной частями камеры, и датчик давления среды в камере 2.

Недостатком устройства является ;низкая точность измерений, так как в устройстве отсутствует измерительная аппаратура, позволяющая повысить точность измерений.

Цель изобретения - повышение точ10ности измерений.

Поставленная цель достигается

,5 материалов на разрыв снабжено дат. чиком деформации, установленным на захвате подвижной части камеры, преобразователем перемещения, связанным с подвижной частью камеры и клапаном

20 для сброса давления, размещенным в корпусе камеры и взаимодействующим посредством преобразователя перемещения с датчиком деформации. Кроме того, проходное сечение труборовода меньше проходного сечения клапана для -сброса давления.

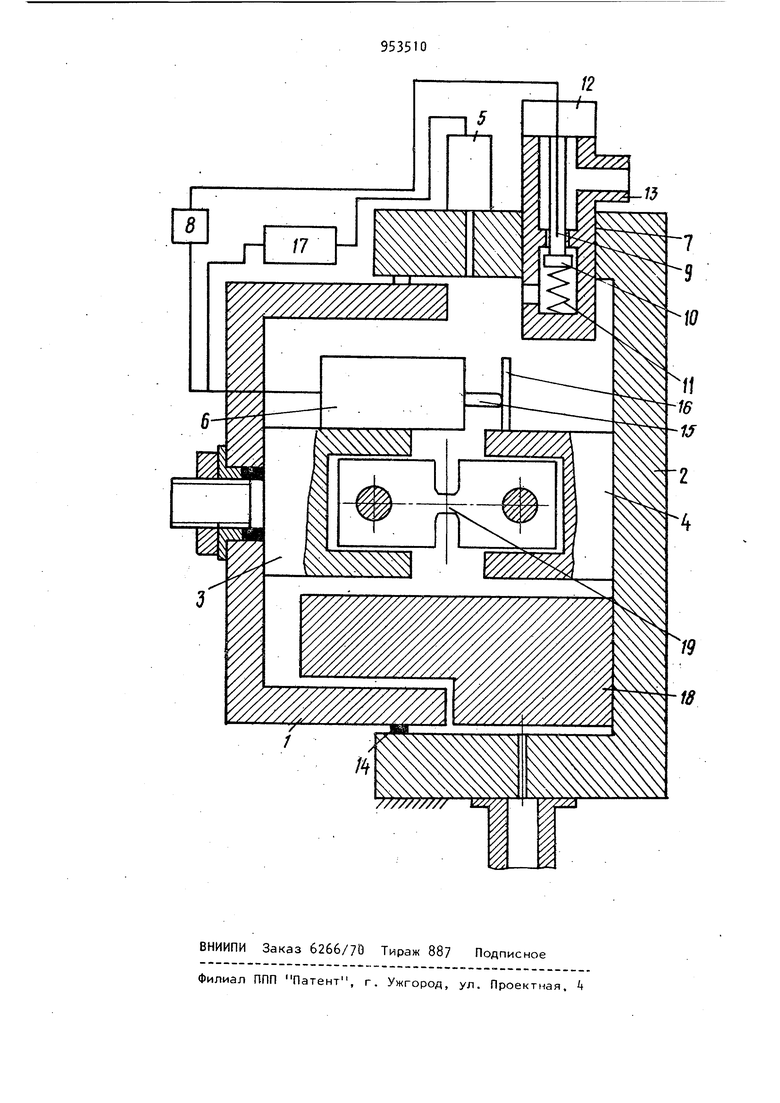

На чертеже изображено устройство для испытания материалов на разрыв

Устройство для испытания материалов на разрыв содержит составную рабочую камеру, состоящую из подвижной части 1 и неподвижной части 2, трубопровод (на чертеже не показан) для подачи рабочей среды в камеру, подвижный захват 3 и неподвижный захват k, датчик 5 давления среды в камере, датчик 6 деформации, установленный на захвате 3 подвижной части камеры, клапан 7 для сброса давления, размещенный в корпусе камеры, преобразователь 8 перемещения. Клапан 7 для сброса давления снабжен стержнем 9 и клапаном 10, подпружиненным пружиной 11. Клапан 7 для сброса имеет электропривод 12 и сбросную трубу 13. Подвижная часть 1 и неподвижная часть 12 герметизируются посредством уплотнения И. Датчик 6 деформации со щупом 15 находится в контакте с пластиной 16 и через преобразователь 8 перемещения управляет электроприводом 12 клапана 10. Диаграмма нагрузки-перемещения записывается на самопишущем двухкоординатном приборе 17. В рабочую камеру вставляется наполнитель в вие металлической -вставки 18, уменьающей размер камеры.

Устройство работает следующим обазом.

После сборки устройства и установки щупа 15 в контакт с пластиной 16 через трубопровод подается рабочая жидкость и внутрення часть заполняется с полным удалением воздуха. Клапан 20 закрыт. Рабочая жидкость подается через трубопровод (на чертее не показан) под давлением, вследствие чегообразец 19 начинает расягиваться. Автоматически и одновреенно нэ приборе 17 записываются параметры датчиков 5 и 6. При достижении усилий растяжки, соответствующих началу образования магистральной треины на образце, равномерное перемеение датчика 6 начинает ускоряться, преобразовйтель 8 перемещения выдает электрический сигнал на электропривод 12, который, срабатывая, начинает открывать клапан 10, сливая .жидкость через трубопровод. Давление жидкости внутри устройства падает до тех пор, пока не прекратится ускорение датчика 6. При исчезновении электрического сигнала с преобразователя 8 электропривод 12 закрывает клапан . 10. При дальнейшем росте магистраль ой трещины в растягиваемом образце 19 и появлении нового ускорения перемещения датчика 6 картина торможения датчика 6, а вместе с ним подвижной части 1, повторяется.

В связи с большой жесткостью растягивающей системы устройства, что обеспечивается высокой жесткостью захватов 3, и частей 1,2 камеры и малой скоростью перемещения подвижной части 1 при одновременно очень быстром регулировании давления рабочей жидкости, перемещение части 1 идет почти равномерно до полного разрушения образца.

Устройство позволяет повысить точность измерений при испытании образцов на разрыв, а именно проследить развитие магистральнбй трещины посте ее подавления вплоть до полного разрушения образца.

Формула изобретения

1.Устройство для испытания материалов на разрыв, содержащее составную рабочую камеру, одна из частей которой установлена с .возможностью перемещения otнocитeльнo другой части, трубопровод подачи рабочей среды в камеру, захваты для испытуемого образца, жестко соединенные соответственно с подвижной и неподвижной частями камеры, и датчик давления среды в камере, о т л и ч а ющ е е с я тем, что, с целью повышения точности измерений, оно снабжено датчиком деформации, установленным на захвате подвижной части камеры, преобразователем перемещения, связанным с подвижной частью камеры и клапаном для сброса давления, размещенным в корпусе камеры и взаимодействующим посредством преобразователя перемещения с датчиком деформации.

2.Устройство по п. 1, о т л ичающееся тем, что проходное

Q сечение трубопровода меньше проходного сечения клапана для сброса давления.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № i 63030, кл. G 01 N 3/08, 19732.Авторское свидетельство СССР по заявке № 3231699,

кл. G 01 N 3/10, 05.01.81 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для испытания на усталость плоских образцов при знакопеременном изгибе | 1985 |

|

SU1281978A1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ПРОЧНОСТЬ | 2000 |

|

RU2178161C2 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА РАСТЯЖЕНИЕ | 1998 |

|

RU2160439C2 |

| Установка для испытания образцов на длительную прочность | 1988 |

|

SU1580216A1 |

| МАШИНА ДЛЯ ИСПЫТАНИЯ ОБРАЗЦОВ ГРУНТА НА РАЗРЫВ | 2007 |

|

RU2366922C1 |

| Установка для испытания материалов на растяжение при гидростатическом давлении | 1986 |

|

SU1742670A1 |

| Установка для испытания материалов при высоких температурах (ее варианты) | 1980 |

|

SU938088A1 |

| СПОСОБ ЛАБОРАТОРНОГО ОПРЕДЕЛЕНИЯ ЦИКЛИЧЕСКОЙ ПРОЧНОСТИ И ДЕФОРМИРУЕМОСТИ ГРУНТА ПОД КОНТРОЛИРУЕМОЙ ТРЕХОСНОЙ НАГРУЗКОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2382350C2 |

| НАСОСНАЯ УСТАНОВКА С НАСОСОМ ОБЪЕМНОГО ВИДА | 2007 |

|

RU2341688C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ПРОЧНОСТЬ | 2003 |

|

RU2244283C1 |

Авторы

Даты

1982-08-23—Публикация

1981-01-28—Подача