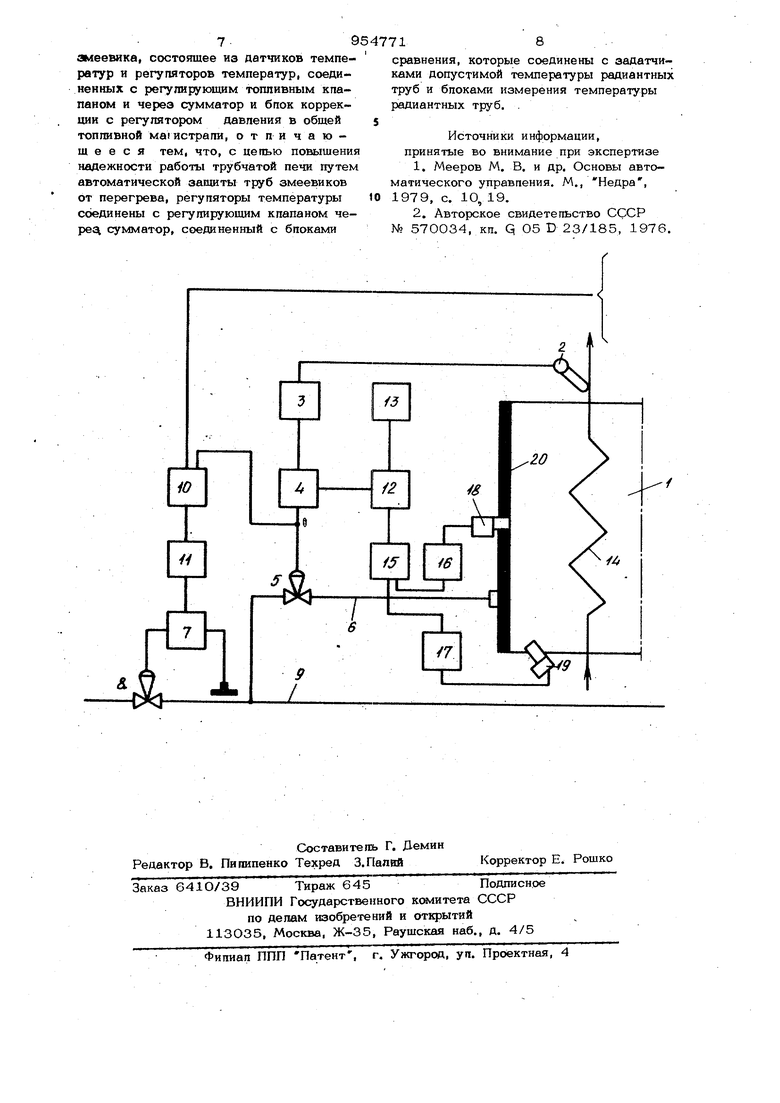

Изобретение относится к автоматизации технических процессов, в частности к устройствам для автоматического регулирования температуры наiрева технологического сырья в трубчатых печах или огневых подогревателях, используемых в газовой, нефтеперерабатывающей и химической промышленности. Известна система автоматического регулирования температуры сырья на выходе из змеевиков трубчатых печей. В системе регулируемый параметр - температура нагреваемого сырья на выходе из змеевика печи - поддерживается автоматически на заданном значении при помощи регулятора температуры (в комбинированных системах с коррекцией по какому-нибудь другому технологическому параметру) путем воздействия на регулирующий орган, имеющий подачу топлива на печь l.. Основным недостатком данного устрой ства является отсутствие коррекции основ ного управляющего сигнала по парамет рам, характеризующим надежность Tjjy6чатых печей. Наиболее бгшзким по технической сущности к предлагаемому является устройство для регулирования температуры, печей, в котором с цепью повышения точности регулирования температурного режима выходы основных контуров регулирования по каждой секции печи подключены через сумматор и блок коррекции к регулятору давления топлива в обшей магистрали 2. Основным недостатком известного устройства является отсутствие учета при регулировании температуры сырья, параметров, характеризующих надежность трубчатъ х печей, т.е. сохранение основного закона регупирования при различных условиях эксплуатации (в том числе и за пределами безопасных условий работы), что может привести к авариям трубчатых печей (например, из-за пережога радиантных труб). Такой основной показатель надежности (срока службы) трубчатых печей, как TeMnepiarypa радиантных труб, не контропируется и не используется при регулировании. Это приводит к снижению надежности трубчатых печей, и в практике эксплуатации трубчатых печей нередки случаи прогорания радиантных труб из-за закоксовывания их внутренней поверхности. Как известно, интенсивность процесса закоксовыЕ1ания зависит от свойств нагре ваемого сырья (наличия минеральных сопей в нем и термической стойкости компонентов сырья), а также от температуры стенок труб, по которым проходит нагреваемое сырье. Как правило, при существующей обвязке змеевика и конструкциях трубчатых печей температуры нагреваемо го сырья и стенок труб наиболее высоки в радиантных секциях трубчатых печей (в радиантных трубах). В результате закоксовывания радиантных труб снижается интенсивность теплопередачи от источников теппа (излучающих стен, факела, дымйзвы газов) через стенку радиантных труб к нагреваемо му сырью, что приводит к уМеньщению температуры нагреваемого сырья на выходе из змеевика При том же расходе топлива на трубчатую печь. Реакцией уст ройства для регулирования температуры печей (выбранного в качестве прототипа) является увеличение расхода топлива для доведения температуры нагреваемого сырья до заданного значения. Это приводит к повыщению поверхностной плотности теп ловых потоков к радиантным трубам, тем самым, к повышению их температуры и, в конечном счете, к прогоранию радиант; ных труб. Снижается надежность работы трубчатых печей, оборудованных устрой ствами для регулирования температуры печей. Цельизобретения - повышение надежности работы трубчатых печей путем автоматической защиты труб змеевика от прогорания. Указанная цель достигается тем, что в устройстве для регулирования температурного режима трубчатой пеШ, содержащем контуры регулирования температуры сырья на выходе из каждого потока змеевика, состоящем из датчиков темпе ратур и регуляторов температур, соедиHeHHiix с рег-улирующим топливным клапаном и через сумматор и блок коррекции с регулятором давления в общей топлив- Ной магистрали, регуляторы температуры соединешл с регулирующим клапаном через cjMMflTOp, соединенный с блоками сравнения, которые со(динены с задатчиками допустимой температуры радиант- . ных труб и .блоками измерения температуры радиантных труб. На чертеже представпена принципиальная схема устройства для регулирования температурного режима трубчатой печи или одно,го из потоков сырья (блоков) многоблочной трубчатой печи. Устройство для регулирования температурного режима трубчатой печи содержит основной контур регулирования температуры сырья на выходе из потока змеевика (первого блока) трубчатой печи 1, состоящей из термопары 2 и регулятора 3 температуры, который через выходной сумматор 4 подключен к регулирующему клапану 5, устан овленнрму на линии 6 подачи топлива на блок печи. Регулятор 7 давления топлива связан с регулирующим клапаном 8, установленным на общей топливной магистрали 9. Выход выходного сумматора 4 через сумматор Ю и блок 11 коррекции связан с камерой задания регулятора 7 давления. Параллельно основному контуру регулирования температуры сырья на выходе из потока змеевика к выходному сумматору 4 подключен блок 12 сравнения, имеющий задатчик 13 допустимой температуры радиантных труб 14 (на наиболее теплонапряженных участках) и вычислительное устройство 15, входящее в состав устройства бесконтактного измерения температуры радиантных труб. Устройство для бесконтактного измерения температуры радиантных труб, кроме вычислительного устройства 15, включает основной и дополнительный пирометры 16, 17 и определяет действительную температуру наиболее теплонапряженной радиантиой трубы. Телескоп 18 (датчик теплового излучения) основного пирометра 16 воспринимает тепловое излучение (собственное и отраженное) от наиболее теплонапряженной радиантной трубы радиантной секции змеевика. Телескоп 19 дополнительного пирометра 17 воспринимает падающее на контролируемую радиантную трубу тепловое излучение от внещие- го источника 20 тепла (излучающей стены из горелок, факела, слоя дымовых газов, кладки). Устройство для регулирования температурного режима трубчатой печи работает .следующим образом. Регуляторы 3 и 7 обеспечивают на постоянном заданном уровне температуру сырья на выходе из потока змеевика посредством поддержания постоянным дав , 5954 ления топлива в общей топливной магистрали. По сигналу выходного сумматора 4, равному выходному сигнапу регулятора 3, в сумматоре 10 и в блоке 11 коррекции формируется задание регулятору 7. В переходном режиме, вызванном, на. ример, изменением расхода нагреваемого сырья, по выходному сигналу выходного сумматора 4 (или сумме выходных сигнапов выходных сумматоров 4 при многопоточной обвязке печи), который выходит за установленные пределы, блок 11 коррекции изменяет задание регулятору7. В переходном режиме выходной сигнап выходного сумматора 4 равен выходному

сигналу регулятора 3. Поспе возвращения выходного сигнала в установленные пределы задание регупятору 7 давления стабилизируется на достигнутом значении,

Вычи с пи тельное устройство 15 определяет Действительное значение температуры наиболее теплонапряженной радиант- ной трубы радиантной секции змеевика по сигналам основного и дополнительного радиантных пирометров 16, 17, датчики которых и Воспринимают соответственно собственное и отраженное тепловое излучение контролируемой радиантной трубы и падающее на нее тепловое излучение внещийх источников тепла (излучающих: горелок, факела, слоя дымовых газов).

Выходной сигнал, пропорциональный Действительной температуре радиантной трубы, из вычиспительного устройства 15 35 подается в блок 12 сравнения. Б блоке сравнения эта температура сравнивается с допустимым Для данного материала радиантных труб значением температуры, задаваемым задатчиком 13, а разность 40 сигналов подается в выходной сумматор 4. При отсутствии перегрева радиантной трубы выходной сигнал блока 12 сравнения равен нулю, поэтому управляющий сигнап регулятора 3 без изменения про- 45 ходит выходной сумматор 4 и поступает на регулирующий клапан 5 и регулятор 7 давления. В аварийной ситуации (при закоксовывании радиантных труб или внезапном пр$крашении подачи сырья в змеевнк) при повышении температуры контролируемой радиантной трубы выще допустимого уровня на выходе блока 12 сравнения формируетс Я сигнап превышения допустимого уровня температуры радиантных-труб, который поступает в ми}гусовую камеру выходного сумматора 4,в плюсовую 1саме- ру которого поступает управляющий

дит снижение температуры нагреваемого сырья, о чем в 6ператорную п6ступаёт сигнал от регулятора 3.

Таким образсм, конструктивные особенности устройства для регулирования температурного режима трубчатой печи позволяют повысить надежность работы трубчатых печей за счет исключения случаев прогорания радиантных труб и темсамь1м увеличить срок службы, а также повысить эффективность использования топггава в трубчатых печах при постоянном контро- ле температуры тепловоспринимающей трубной поверхности и своевременном снижений ее температуры при очистке от внутренних отложений кокса и солей.

Внедрение устройства для peiytmpoBaния температурного режима трубчатых пе- 1t нал регулятора 3. В выходном сумматоре 4 производится корректировка управпяюшего сигнала регулятора 3 выходным сигналом блока 12 сравнения, т.е. уменьщение управляющего сигнала основного контура регулирования на величину превышения допустимого температурного уровня радиантных труб. Скорректированный сигнап от ылходного сумматора 4 поступает к регулирующему клапану 5 (который уменьшает подачу топлива к горелочным устройст- вам) и через блок 11 коррекции к регулятору -7 давления, который снижает давление в общей топливной магистрали трубчатой печи. Вспед за этим происхо- .целесообразно на трубчатых печах. в KOTOf«)ix осуществгшется высокотемпературный нагрев технологического сырья. Использование устройства позволит предотвратить ущерб от недовыпуска г роду кции технологическими установками, в которых агрегированы трубчатые печи, при внеплановом (аварийном) простое трубчатых печей и технологических установок, связанном с заменой прогоревших радиантных труб в трубчатых печах. Экономический эффект от использования устройства для регулирования температурного режима трубчатой печи на четырех печах установок стабилизации составит только за счет увеличения межремонтного пробега печей ЗЗО тыс.руб./г. Формула изобретення Устройство для регулирования темпе- ратурного режима трубчатой печи, coAei жащее контуры регулирования температуры сырья на выходе из каткдого потока

змеевика, состоящее из датчиков температур и регупяторов температур, соединенных с регулирующим топливным кпапаном и через сумматор и бпок коррекции с регулятором давления в обшей топливной магистрали, отличающееся тем, что, с цепью повышения надежности работы трубчатой печи путем автоматической защиты труб змеевиков от перегрева, регуляторы температуры соединены с регулирующим клапаном чеpeai сумматор, соединенный с блоками

сравнения, которые соединены с задатчиками допустимой температуры радиантных труб и блоками измерения температуры 1 адиантных труб. .

Источники информации, принятые во внимание при экспертизе

1.Мееров М. В. и др. Основы автоматического управления. М., Недра, 1979, с. 10,19.

2.Авторское свидетельство СССР

№ 570034, кп. q О5 D 23/185, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического управления пиролизной печью | 1978 |

|

SU768801A1 |

| Способ автоматического регулирования многокамерной трубчатой печи | 1972 |

|

SU446535A1 |

| Трубчатая печь | 1980 |

|

SU1043452A1 |

| Трубчатая печь пиролиза | 1983 |

|

SU1430397A1 |

| ПЕЧЬ ДЛЯ НАГРЕВА НЕФТИ | 1996 |

|

RU2090810C1 |

| Устройство для автоматического управления трубчатой пиролизной печью | 1978 |

|

SU753890A1 |

| Устройство для автоматического управления процессом пиролиза в трубчатой печи | 1975 |

|

SU556481A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ | 1972 |

|

SU338245A1 |

| Трубчатая печь | 1981 |

|

SU981344A1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕМПЕРАТУРНЫМ РЕЖИМОМ БЛОКА РЕКТИФИКАЦИОННЫХ КОЛОНН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2208831C2 |

Авторы

Даты

1982-08-30—Публикация

1981-03-25—Подача