(5) МАШИНА ДЛЯ ИСПЫТАНИЯ НА УСТАЛОСТЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ИСПЫТАТЕЛЬНАЯ ГИДРАВЛИЧЕСКАЯ | 2006 |

|

RU2310824C1 |

| Машина для испытания на усталость | 1976 |

|

SU666467A1 |

| Устройство для испытаний протезов на усталость | 1982 |

|

SU1068117A1 |

| Устройство для испытания материалов на усталостную прочность | 1979 |

|

SU879385A1 |

| ИСПЫТАНИЙ НА УСТАЛОСТЬ | 1967 |

|

SU192452A1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ КАРДАННЫХ ПЕРЕДАЧ | 2016 |

|

RU2649601C1 |

| Машина для испытаний на усталость | 1974 |

|

SU728042A1 |

| Устройство для испытания на усталость двух образцов эластичных материалов | 1989 |

|

SU1647357A1 |

| МАШИНА ДЛЯ ИСПЫТАНИЯ ПЛАСТМАСС | 1970 |

|

SU262480A1 |

| Машина для испытаний на усталость при двухчастотном осевом нагружении | 1985 |

|

SU1252702A1 |

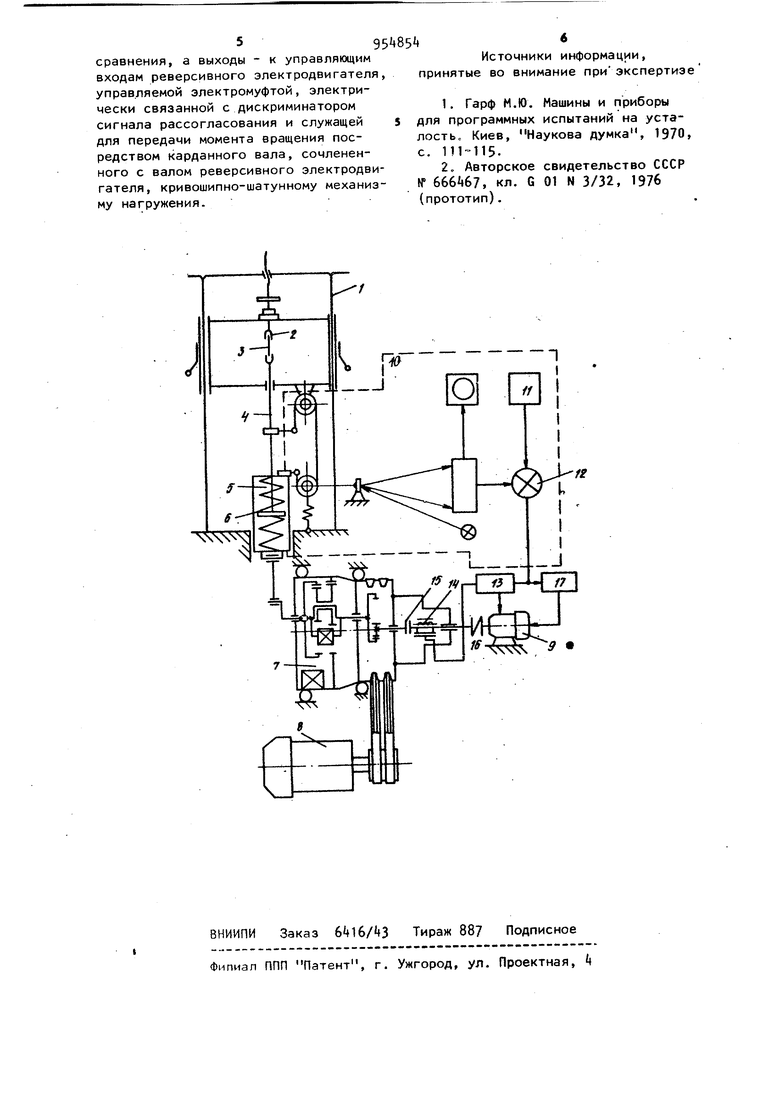

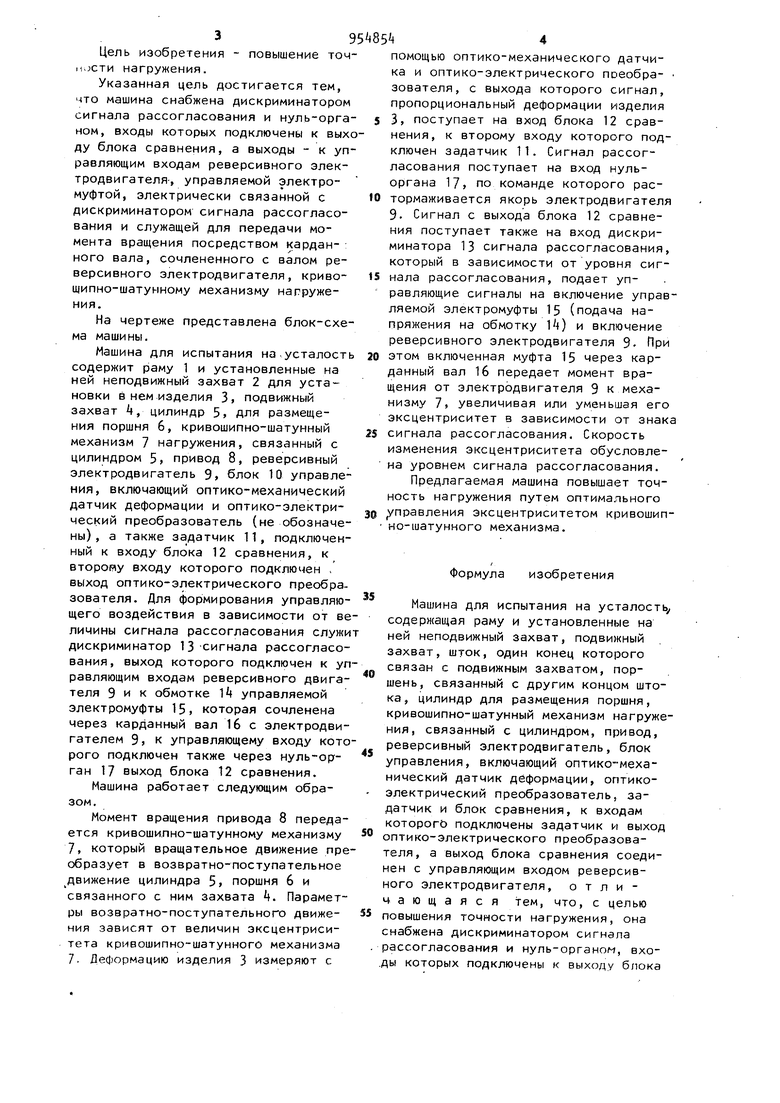

Изобретение относится к испытател ной технике, а именно к машинам для испытания на усталость. Известна машина для испытания на усталость, содержащая механизм нагружения, захваты для размещения в. них испытуемого изделия, раму для установки захватов, блок программы нагружения, измерители параметров . нагружения, блок сравнения, выход к торого подключен к приводу механизма нагружения 1 , Машина обеспечивает проведение усталостных испытаний изделий, одна ко точность поддержания заданных значений нагрузок у нее низкая. Наиболее близкой к изобретению по технической сущности является машина для испытания на усталость, содержащая раму и установленные на ней неподвижный захват, подвижный захват, шток, один конец которого связан с подвижным захватом, поршень, связанный с другим концом што ка, цилиндр для размещения поршня, кривошипно-шатунный механизм нагружения, связанный с цилиндром, привод, реверсивный электродвигатель блок управления, включающий оптикомеханический датчик деформации, оптико-электрический преобразователь, задатчик и блок сравнения, к входам которого подключены задатмик и выход оптико-электрического преобразователя, а выход блока сравнения соединен с управляющим входом реверсивного электродвигателя 2. Машина позволяет проводить испытания на усталость, регулируя эксцентриситет кривошипно-шатунного механизма нагружения и соответственно параметры нагрузок, однако отсутствие средств, формирующих управляющее воздействие в зависимости от величины сигнала рассогласования, снижают точность поддержания требуемых параметров нагружения. Цель изобретения - повышение точности нагружения. Указанная цель достигается тем, что машина снабжена дискриминатором сигнала рассогласования и нуль Органом, входы которых подключены к выхо ду блока сравнения, а выходы - к управляющим входам реверсивного электродвигателя-, управляемой электромуфтой, электрически связанной с дискриминатором сигнала рассогласования и служащей для передачи момента вращения посредством кардан- ; ного вала, сочлененного с валом реверсивного электродвигателя, кривощипно-шатунному механизму нагружения. На чертеже представлена блок-схема машины. Машина для испытания на усталость содержит раму 1 и установленные на ней неподвижный захват 2 для установки в нем изделия 3, подвижный захват , цилиндр 5 для размещения поршня 6, кривошипно-шатунный механизм 7 нагружения, связанный с цилиндром 5, привод 8, реверсивный электродвигатель 9 блок 10 управления, включающий оптико-механический датчик деформации и оптико-электрический преобразователь (не обозначены) , а также задатчик 11, подключенный к входу блока 12 сравнения, к второиу входу которого подключен . выход оптико-электрического преобразователя. Для формирования управляющего воздействия в зависимости от ве личины сигнала рассогласования служи дискриминатор 13 сигнала рассогласования, выход которого подключен к уп равляющим входам реверсивного двигателя 9 и к обмотке 1 управляемой электромуфты 15, которая сочленена через карданный вал 16 с электродвигателем 9} к управляющему входу кото рого подключен также через нуль-орган 17 выход блока 12 сравнения. Машина работает следующим образом. Момент вращения привода 8 передается кривошилно-шатунному механизму 7 который вращательное движение пре образует в возвратно-поступательное движение цилиндра 5 поршня 6 и связанного с ним захвата 4. Параметры возвратно-поступательного движения зависят от величин эксцентриситета кривошипно-шатунного механизма 7. Деформацию изделия 3 измеряют с ПОМОЩЬЮ оптико-механического датчика и оптико-электрического поеобра- зователя, с выхода которого сигнал, пропорциональный деформации изделия 3, поступает на вход блока 12 сравнения, к второму входу которого подключен задатчик 11. Сигнал рассогласования поступает на вход нульоргана 17 по команде которого растормаживается якорь электродвигателя 9. Сигнал с выхода блока 12 сравнения поступает также на вход дискриминатора 13 сигнала рассогласования, который в зависимости от уровня сигнала рассогласования, подает управляющие сигналы на включение управляемой электромуфты 15 (подача напряжения на обмотку ) и включение реверсивного электродвигателя 9- При этом включенная муфта 15 через карданный вал 16 передает момент вращения от электродвигателя 9 к механизму 7) увеличивая или уменьшая его эксцентриситет в зависимости от знака сигнала рассогласования. Скорость изменения эксцентриситета обусловлена уровнем сигнала рассогласования. Предлагаемая машина повышает точность нагружения путем оптимального управления эксцентриситетом кривошипно-шатунного механизма. Формула изобретения Машина для испытания на усталостьу содержащая раму и установленные на ней неподвижный захват, подвижный захват, шток, один конец которого связан с подвижным захватом, поршень, связанный с другим концом штока, цилиндр для размещения поршня, кривошипно-шатунный механизм нагружения, связанный с цилиндром, привод, реверсивный электродвигатель, блок управления, включающий оптико-механический датчик деформации, оптикоэлектрический преобразователь, задатчик и блок сравнения, к входам которого подключены задатчик и выход оптико-электрического преобразователя, а выход блока сравнения соединен с управляющим входом реверсивного электродвигателя, отличающаяся тем, что, с целью повышения точности нагружения, она снабжена дискриминатором сигнала рассогласования и нуль-органом, вхо.ды которых подключены к выходу блока 59 сравнения, а выходы - к управляющим входам реверсивного электродвигателя управляемой электромуфтой, электрически связанной с дискриминатором сигнала рассогласования и служащей для передачи момента вращения посредством карданного вала, сочлененного с валом реверсивного электродвигателя, кривошипно-шатунному механизму нагружения. Источники информации, принятые во внимание приэкспертизе 1,Гарф М.Ю. Машины и приборы для программных испытаний на усталость, Киев, Наукова думка, 1970, с, 111-115. 2,Авторское свидетельство СССР № , кл. G 01 N 3/32, 1976 (прототип).

Авторы

Даты

1982-08-30—Публикация

1981-02-05—Подача